1 ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ

advertisement

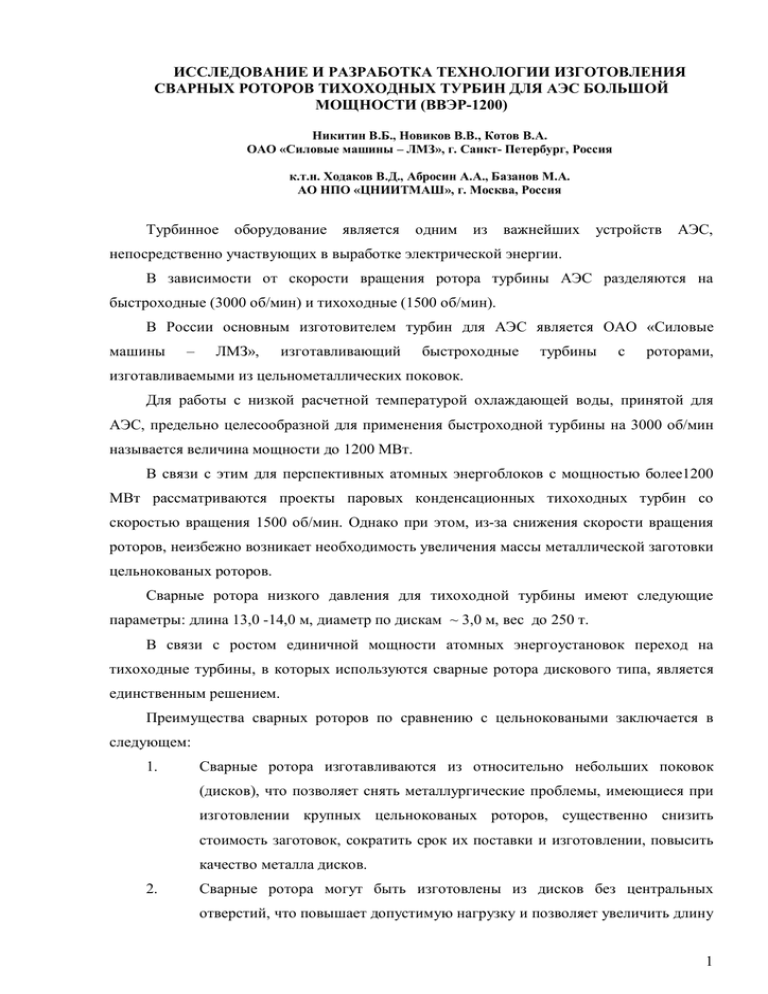

ИССЛЕДОВАНИЕ И РАЗРАБОТКА ТЕХНОЛОГИИ ИЗГОТОВЛЕНИЯ СВАРНЫХ РОТОРОВ ТИХОХОДНЫХ ТУРБИН ДЛЯ АЭС БОЛЬШОЙ МОЩНОСТИ (ВВЭР-1200) Никитин В.Б., Новиков В.В., Котов В.А. ОАО «Силовые машины – ЛМЗ», г. Санкт- Петербург, Россия к.т.н. Ходаков В.Д., Абросин А.А., Базанов М.А. АО НПО «ЦНИИТМАШ», г. Москва, Россия Турбинное оборудование является одним из важнейших устройств АЭС, непосредственно участвующих в выработке электрической энергии. В зависимости от скорости вращения ротора турбины АЭС разделяются на быстроходные (3000 об/мин) и тихоходные (1500 об/мин). В России основным изготовителем турбин для АЭС является ОАО «Силовые машины – ЛМЗ», изготавливающий быстроходные турбины с роторами, изготавливаемыми из цельнометаллических поковок. Для работы с низкой расчетной температурой охлаждающей воды, принятой для АЭС, предельно целесообразной для применения быстроходной турбины на 3000 об/мин называется величина мощности до 1200 МВт. В связи с этим для перспективных атомных энергоблоков с мощностью более1200 МВт рассматриваются проекты паровых конденсационных тихоходных турбин со скоростью вращения 1500 об/мин. Однако при этом, из-за снижения скорости вращения роторов, неизбежно возникает необходимость увеличения массы металлической заготовки цельнокованых роторов. Сварные ротора низкого давления для тихоходной турбины имеют следующие параметры: длина 13,0 -14,0 м, диаметр по дискам ~ 3,0 м, вес до 250 т. В связи с ростом единичной мощности атомных энергоустановок переход на тихоходные турбины, в которых используются сварные ротора дискового типа, является единственным решением. Преимущества сварных роторов по сравнению с цельноковаными заключается в следующем: 1. Сварные ротора изготавливаются из относительно небольших поковок (дисков), что позволяет снять металлургические проблемы, имеющиеся при изготовлении крупных цельнокованых роторов, существенно снизить стоимость заготовок, сократить срок их поставки и изготовлении, повысить качество металла дисков. 2. Сварные ротора могут быть изготовлены из дисков без центральных отверстий, что повышает допустимую нагрузку и позволяет увеличить длину 1 лопаток на диске. 3. Сварные ротора значительно легче, чем цельнокованые тех же размеров, что позволяет выбрать конструкцию ротора более оптимальной и снизить затраты на изготовление опор под ротора. 4. Сварные ротора обладают большей тепловой стабильностью по сравнению с массивными цельноковаными. ОАО «Силовые машины – ЛМЗ» ведет активные работы по освоению производства сварных роторов собственной разработки. Общий вид сварного ротора низкого давления (НД) представлен на рис.1. Сварной ротор состоит из кованых дисков и хвостовиков сваренных между собой. Работы проводятся на специализированном оборудовании, установленном на новом заводе, построенном для выпуска тихоходных турбин большой мощности. ОАО «Силовые машины – ЛМЗ» совместно с АО НПО «ЦНИИИТМАШ» выполнены работы по исследованию и разработке комплексной технологии сварки и термообработки, роторов тихоходных турбин для АЭС большой мощности с реакторами ВВЭР-1200 в промышленных условиях. Исследования и разработка проводились в следующих направлениях: 1. Выбор и исследование основного и сварочных материалов. 2. Разработка режимов предварительного и сопутствующего подогрева, термоотдыха сварных соединений. 3. Разработка и исследование технологий сварки и термообработки сварных соединений роторов. 4. Контроль неразрушающими методами сварных соединений роторов. 5. Освоение разработанной технологии сварки и термообработки сварных роторов тихоходной турбины мощностью 1200 МВт для АЭС в условиях новой площадки ОАО «Силовые машины». 2 Рис. 1 Общий вид сварного ротора НД Выбор материала для изготовления сварных роторов связан с обеспечением требуемых эксплуатационных характеристик. По условиям работоспособности сварные соединения не должны быть подвержены локальным повреждениям при эксплуатационных условиях (рабочая температура, коррозионная и эрозионная среда, термоциклические нагрузки). Стали, применяемые для изготовления роторов паровых турбин, должны обладать комплексом свойств, обеспечивающих их высокую эксплуатационную надёжность, а именно: сочетание высокой прочности и пластичности, глубокой прокаливаемостью, малой склонностью к хрупкому разрушению, низкой склонностью к отпускной хрупкости, удовлетворительной свариваемостью. Исходя из анализа отечественного и международного опыта производства сварных роторов, с учетом требований по прочности Кп=65-75, в качестве основного металла нашли применение стали с системой легирования типа Ni-Cr-Mo-V с содержанием углерода - 0,2-0,35%. В частности, фирмами «Альстом» и «Сименс» используют стали 26NiCrMoV 11 5 и 26 NiCrMoV 14 5 6 с содержанием Si не более 0,10% (бескремнистые стали). В нашей работе для проведения исследований сварных соединений и изготовления натурных макетов была выбрана, имеющаяся в РТМ 108.020.15-86, сталь 26ХН3М2ФА предназначенная для изготовления цельнокованых роторов. Сталь 26ХН3М2ФА является практически полным аналогом зарубежной роторной стали 26NiCrMoV, химический состав и механические свойства которых представлены в таблицах 1 и 2, что с одной стороны обеспечивает возможность осуществлять закупку 3 полуфабрикатов за рубежом, а с другой стороны упрощает процедуру получения разрешения на применение основного материала импортного производства для ядерных установок. Таблица 1. Химический состав роторных сталей 26ХНЗМ2ФА и 26NiCrMoV Химический состав № Название п.п. материала 1 2 Элементы в процентах С 26ХНЗМ2ФА Mn Si 0,25 - 0,30 - Сr Мо ≤ 1,30- 0,50 - V S Р Ni 0,12- ≤ ≤ 3,40 - Аl — ТУ 108.1343-85 0,30 0,60 0,37 1,70 0,70 0,18 0,015 0,015 3,80 26NiCrMoV 14 5 0,22- 0,15 - ≤ 1,20 - 0,25- 0,05- ≤ ≤ 2,40 - 0,22- EN 10083-3 0,32 0,40 0,30 1,80 0,45 0,15 0,018 0,015 3,10 0,32 Таблица 2. Механические свойства роторных сталей 26ХНЗМ2ФА и 26NiCrMoV Механические свойства № Название п.п. материала 1 2 σ0.2 σв МПа МПа 26ХНЗМ2ФА 650- ТУ 108.1343-85 800 26NiCrMoV 14 5 770- 880- EN 10083-3 870 1020 KCV, δ, % ψ ,% 17 45 79 15 50 100 780-900 Дж Проведенные исследования показали, что сталь 26ХН3М2ФА удовлетворяет требованиям по технологической свариваемости, механическим свойствам и технологической прочности, предъявляемым к основным материалам для изготовления сварных роторов турбин большой мощности для АЭС. При выборе сварочных материалов учитывались как минимальные требования к свойствам металла шва 0,2 , В не менее 0,8 от соответствующих величин для основного металла, величины δ, ψ, KCV, K 1C должны быть не ниже, чем у основного металла, критическая температура хрупкости T50 должна быть не выше, чем у основного металла, так и технологические особенности сварки кольцевых швов роторов в узкощелевую разделку, а именно: 1. Автоматическая аргонодуговая сварка корневого участка разделки сварных швов роторов неплавящимся электродом с присадочной проволокой (TIG). 4 2. Автоматическая сварка основной части узкой разделки электродной проволокой под флюсом (SAW). В связи с тем, что отечественные сварочные материалы для сварки высокопрочных Ni-Cr-Mo-V роторных сталей в настоящее время не производятся, для исследовательских работ применительно к сварке стали 26ХН3М2ФА, использовались зарубежные сварочные материалы фирм ESAB и Bohler, предназначенные для сварки высокопрочных хромоникельмолибденованадиевых сталей типа 26NiCrMoV. Результаты полученных механических свойств металла шва представлены на рис 2. Предел текучести, МПа (+20°С) 800 741 736 701 714 699 711 700 661 621 600 541 511 480 500 406 400 394 400 536 546 531 565 648 КП75х0,8 560 КП65х0,8 497 468 435 413 300 200 100 0 40ч 100ч 620?C 10ч 30ч 650?C ESAB OK Autrod 12.64 (Bohler EMK8) 10ч 100ч 10ч 30ч 620?C 650?C Bohler DMO-IG 30ч 40ч 100ч 10ч 650?C 620?C Bohler DCMS-IG (Metrode 110S-G) 10ч 100ч 620?C 10ч 30ч 650?C Bohler NiCrMo2.5-IG 10ч 30ч 10ч 30ч 620?C 650?C ESAB OK Autrod 13.43 / OK Flux 10.62 автоматическая аргонодуговая сварка 10ч 30ч 10ч 30ч 620?C 650?C Bohler 3 NiCrMo2.5-UP/ BB24 время и тем-ра Т/О сварка под флюсом Рис. 2 Механические свойства металла шва сварных соединений стали 26ХН3М2ФА В результате исследований были выработаны технологические рекомендации по температуре предварительного и сопутствующего подогрева, а также температура термического отдыха, которая должна быть в диапазоне 280-320 °С. Термический цикл сварки (без последующей термообработки) представлен на рис 3. Рис. 3 Термический цикл сварки (без последующей термообработки). 5 Для выбора оптимального режима термообработки, проводились исследования и испытания при различных температурах и продолжительности выдержки. В результате механических испытаний и металлографических исследований был выбран оптимальный режим окончательного отпуска после сварки, который должен выполняться при температуре 620±10°С в течение 15 часов (рис 4). . Рис. 4 Режим термообработки сварных роторов из стали 26ХН3М2ФА На основе анализа отечественного и зарубежного опыта изготовления сварных роторов было предложено использовать комбинированную сварку: для корневых проходов использовать автоматическую аргонодуговую сварку (TIG), а для заполнения основной части разделки – автоматическую сварку под флюсом (SAW). Форма разделки сварных соединений роторов имеет замковое соединение и представлена на рис. 5. Рис 5. Форма разделки сварных соединений роторов ОАО «Силовые машины – ЛМЗ» совместно с АО НПО «ЦНИИТМАШ» была разработана принципиальная технология сборки и сварки роторов тихоходных турбин для АЭС мощностью 1200 МВт. 6 Для сварки использовались два автоматизированных стенда: - стенд для автоматической аргонодуговой сварки корневых участков швов в узкую разделку с вертикальным расположением оси ротора (рис.6); - стенд для автоматической сварки под флюсом с горизонтальным расположением оси ротора(рис.7). Согласно разработанной технологии сборка ротора выполняется на вертикальном стенде, обеспечивается соосность собранного ротора в пределах 0,05мм. На этом же стенде выполняется сварка корневых участков сварных швов на 12-15 мм четырьмя горелками автоматической аргонодуговой сваркой (рис. 6), производится термоотдых и рентгенотелевизионный контроль качества сварных швов. После контроля ротор кантуется в горизонтальное положение, устанавливается на роликовые опоры стенда, выполняется заполнение оставшейся части разделки автоматической сваркой под флюсом (Рис. 7). После выполнения сварки ротора на горизонтальном стенде производится термоотдых и неразрушающий контроль сварных швов, затем выполняется термическая обработка – высокий отпуск по приведенному выше режиму. После выбора основного металла, сварочных материалов, проведенных исследований и разработки принципиальной технологии сварки роторов для паровых турбин большой мощности для АЭС на площадях нового завода ОАО «Силовые Машины» были изготовлены два полномасштабных макета ротора. На основании проведенных работ выполнена аттестация технологии изготовления в объеме, соответствующем требованиям РТМ 108.020.15-86. Рис. 6 Вертикальный стенд для сборки и автоматической аргонодуговой сварки роторов паровых турбин для АЭС 7 Рис. 7 Горизонтальный стенд для автоматической сварки под флюсом роторов паровых турбин для АЭС 8 ВЫВОДЫ 1. В данной работе, выполненной АО НПО «ЦНИИИТМАШ» совместно со ОАО «Силовые машины – ЛМЗ», проведены исследования основных и сварочных материалов, разработана и опробована в промышленных условиях нового завода ОАО «Силовые Машины» комплексная технология изготовления роторов тихоходных турбин для АЭС. 2. На основании данных о свойствах роторных сталей и результатов выполненных исследований, для изготовления сварных роторов тихоходных турбин для АЭС в качестве основного металла была выбрана сталь 26ХН3М2ФА (26NiCrMoV). 3. Для выполнения сварных соединений роторов из сталей 26ХН3М2ФА (26NiCrMoV) рекомендованы сварочные материалы: для аргонодуговой сварки корневого участка шваBohler NiCrMo2.5-IG; для автоматической сварки под флюсом основного шва в узкощелевую разделку – Bohler 3MiCrMo2.5-UP/Bohler BB24 (ESAB OK Flux 10.62). 4. Определен термический цикл изготовления сварных роторов, включая нагрев при сварке, термоотдых и окончательную термообработку. 5. Выполнена производственная аттестация разработанной технологии. Технология освоена в условиях нового завода ОАО «Силовые Машины», изготовлены два полномасштабных макета ротора тихоходной турбины для АЭС. 9