Анализ эффективности технологии очистки и освоения скважин с

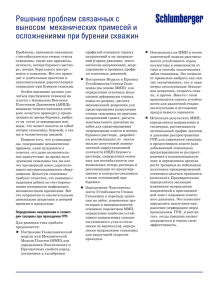

advertisement

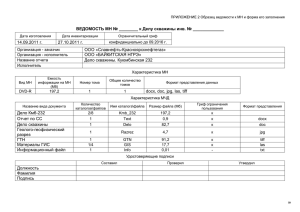

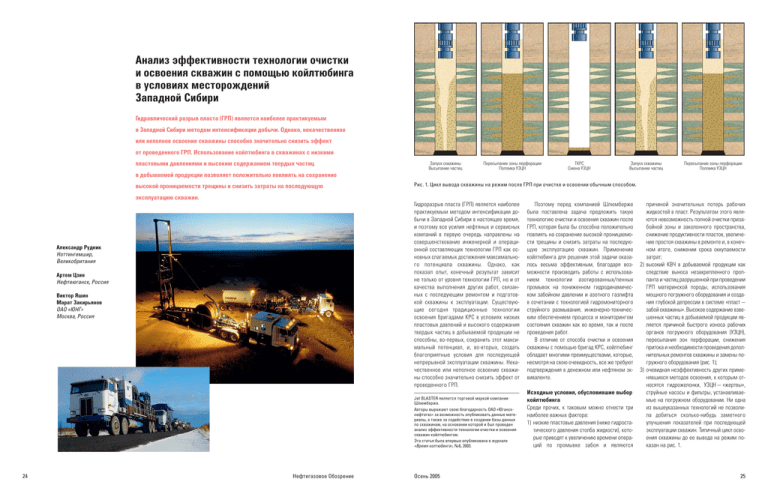

Анализ эффективности технологии очистки и освоения скважин с помощью койлтюбинга в условиях месторождений Западной Сибири Гидравлический разрыв пласта (ГРП) является наиболее практикуемым в Западной Сибири методом интенсификации добычи. Однако, некачественное или неполное освоение скважины способно значительно снизить эффект от проведенного ГРП. Использование койлтюбинга в скважинах с низкими пластовыми давлениями и высоким содержанием твердых частиц Запуск скважины Высыпание частиц Пересыпание зоны перфорации Поломка УЭЦН ТКРС Смена УЭЦН Запуск скважины Высыпание частиц Пересыпание зоны перфорации Поломка УЭЦН в добываемой продукции позволяет положительно повлиять на сохранение высокой проницаемости трещины и снизить затраты на последующую Рис. 1. Цикл вывода скважины на режим после ГРП при очистке и освоении обычным способом. эксплуатацию скважин. Гидроразрыв пласта (ГРП) является наиболее практикуемым методом интенсификации добычи в Западной Сибири в настоящее время, и поэтому все усилия нефтяных и сервисных компаний в первую очередь направлены на совершенствование инженерной и операционной составляющих технологии ГРП как основных слагаемых достижения максимального потенциала скважины. Однако, как показал опыт, конечный результат зависит не только от уровня технологии ГРП, но и от качества выполнения других работ, связанных с последующим ремонтом и подготовкой скважины к эксплуатации. Существующие сегодня традиционные технологии освоения бригадами КРС в условиях низких пластовых давлений и высокого содержания твердых частиц в добываемой продукции не способны, во-первых, сохранить этот максимальный потенциал, и, во-вторых, создать благоприятные условия для последующей непрерывной эксплуатации скважины. Некачественное или неполное освоение скважины способно значительно снизить эффект от проведенного ГРП. Александр Рудник Ноттингемшир, Великобритания Артем Цзин Нефтеюганск, Россия Виктор Яшин Марат Закирьянов ОАО «ЮНГ» Москва, Россия Jet BLASTER является торговой маркой компании Шлюмберже. Авторы выражают свою благодарность ОАО «Юганскнефтегаз» за возможность опубликовать данные материалы, а также за содействие в создании базы данных по скважинам, на основании которой и был проведен анализ эффективности технологии очистки и освоения скважин койлтюбингом. Эта статья была впервые опубликована в журнале «Время колтюбинга», №6, 2003. 24 Нефтегазовое Обозрение Осень 2005 Поэтому перед компанией Шлюмберже была поставлена задача предложить такую технологию очистки и освоения скважин после ГРП, которая была бы способна положительно повлиять на сохранение высокой проницаемости трещины и снизить затраты на последующую эксплуатацию скважин. Применение койлтюбинга для решения этой задачи оказалось весьма эффективным, благодаря возможности производить работы с использованием технологии азотированных/пенных промывок на пониженном гидродинамическом забойном давлении и азотного газлифта в сочетании с технологией гидромониторного струйного размывания, инженерно-техническим обеспечением процесса и мониторингом состояния скважин как во время, так и после проведения работ. В отличие от способа очистки и освоения скважины с помощью бригад КРС, койлтюбинг обладает многими преимуществами, которые, несмотря на свою очевидность, все же требуют подтверждения в денежном или нефтяном эквиваленте. Исходные условия, обусловившие выбор койлтюбинга Среди прочих, к таковым можно отнести три наиболее важных фактора: 1) низкие пластовые давления (ниже гидростатического давления столба жидкости), которые приводят к увеличению времени операций по промывке забоя и являются причиной значительных потерь рабочих жидкостей в пласт. Результатом этого являются невозможность полной очистки призабойной зоны и заколонного пространства, снижение продуктивности пластов, увеличение простоя скважины в ремонте и, в конечном итоге, снижении срока оккупаемости затрат; 2) высокий КВЧ в добываемой продукции как следствие выноса незакрепленного проппанта и частиц разрушенной при проведении ГРП материнской породы, использования мощного погружного оборудования и создания глубокой депрессии в системе «пласт — забой скважины». Высокое содержание взвешенных частиц в добываемой продукции является причиной быстрого износа рабочих органов погружного оборудования (УЭЦН), пересыпания зон перфорации, снижения притока и необходимости проведения дополнительных ремонтов скважины и замены погружного оборудования (рис. 1); 3) очевидная неэффективность других применявшихся методов освоения, к которым относятся гидрожелонки, УЭЦН — «жертвы», струйные насосы и фильтры, устанавливаемые на погружном оборудовании. Ни одна из вышеуказанных технологий не позволила добиться сколько-нибудь заметного улучшения показателей при последующей эксплуатации скважин. Типичный цикл освоения скважины до ее вывода на режим показан на рис. 1. 25 Анализ эффективности технологии очистки и освоения скважин с помощью койлтюбинга в условиях месторождений Западной Сибири Гидравлический разрыв пласта (ГРП) является наиболее практикуемым в Западной Сибири методом интенсификации добычи. Однако, некачественное или неполное освоение скважины способно значительно снизить эффект от проведенного ГРП. Использование койлтюбинга в скважинах с низкими пластовыми давлениями и высоким содержанием твердых частиц Запуск скважины Высыпание частиц Пересыпание зоны перфорации Поломка УЭЦН ТКРС Смена УЭЦН Запуск скважины Высыпание частиц Пересыпание зоны перфорации Поломка УЭЦН в добываемой продукции позволяет положительно повлиять на сохранение высокой проницаемости трещины и снизить затраты на последующую Рис. 1. Цикл вывода скважины на режим после ГРП при очистке и освоении обычным способом. эксплуатацию скважин. Гидроразрыв пласта (ГРП) является наиболее практикуемым методом интенсификации добычи в Западной Сибири в настоящее время, и поэтому все усилия нефтяных и сервисных компаний в первую очередь направлены на совершенствование инженерной и операционной составляющих технологии ГРП как основных слагаемых достижения максимального потенциала скважины. Однако, как показал опыт, конечный результат зависит не только от уровня технологии ГРП, но и от качества выполнения других работ, связанных с последующим ремонтом и подготовкой скважины к эксплуатации. Существующие сегодня традиционные технологии освоения бригадами КРС в условиях низких пластовых давлений и высокого содержания твердых частиц в добываемой продукции не способны, во-первых, сохранить этот максимальный потенциал, и, во-вторых, создать благоприятные условия для последующей непрерывной эксплуатации скважины. Некачественное или неполное освоение скважины способно значительно снизить эффект от проведенного ГРП. Александр Рудник Ноттингемшир, Великобритания Артем Цзин Нефтеюганск, Россия Виктор Яшин Марат Закирьянов ОАО «ЮНГ» Москва, Россия Jet BLASTER является торговой маркой компании Шлюмберже. Авторы выражают свою благодарность ОАО «Юганскнефтегаз» за возможность опубликовать данные материалы, а также за содействие в создании базы данных по скважинам, на основании которой и был проведен анализ эффективности технологии очистки и освоения скважин койлтюбингом. Эта статья была впервые опубликована в журнале «Время колтюбинга», №6, 2003. 24 Нефтегазовое Обозрение Осень 2005 Поэтому перед компанией Шлюмберже была поставлена задача предложить такую технологию очистки и освоения скважин после ГРП, которая была бы способна положительно повлиять на сохранение высокой проницаемости трещины и снизить затраты на последующую эксплуатацию скважин. Применение койлтюбинга для решения этой задачи оказалось весьма эффективным, благодаря возможности производить работы с использованием технологии азотированных/пенных промывок на пониженном гидродинамическом забойном давлении и азотного газлифта в сочетании с технологией гидромониторного струйного размывания, инженерно-техническим обеспечением процесса и мониторингом состояния скважин как во время, так и после проведения работ. В отличие от способа очистки и освоения скважины с помощью бригад КРС, койлтюбинг обладает многими преимуществами, которые, несмотря на свою очевидность, все же требуют подтверждения в денежном или нефтяном эквиваленте. Исходные условия, обусловившие выбор койлтюбинга Среди прочих, к таковым можно отнести три наиболее важных фактора: 1) низкие пластовые давления (ниже гидростатического давления столба жидкости), которые приводят к увеличению времени операций по промывке забоя и являются причиной значительных потерь рабочих жидкостей в пласт. Результатом этого являются невозможность полной очистки призабойной зоны и заколонного пространства, снижение продуктивности пластов, увеличение простоя скважины в ремонте и, в конечном итоге, снижении срока оккупаемости затрат; 2) высокий КВЧ в добываемой продукции как следствие выноса незакрепленного проппанта и частиц разрушенной при проведении ГРП материнской породы, использования мощного погружного оборудования и создания глубокой депрессии в системе «пласт — забой скважины». Высокое содержание взвешенных частиц в добываемой продукции является причиной быстрого износа рабочих органов погружного оборудования (УЭЦН), пересыпания зон перфорации, снижения притока и необходимости проведения дополнительных ремонтов скважины и замены погружного оборудования (рис. 1); 3) очевидная неэффективность других применявшихся методов освоения, к которым относятся гидрожелонки, УЭЦН — «жертвы», струйные насосы и фильтры, устанавливаемые на погружном оборудовании. Ни одна из вышеуказанных технологий не позволила добиться сколько-нибудь заметного улучшения показателей при последующей эксплуатации скважин. Типичный цикл освоения скважины до ее вывода на режим показан на рис. 1. 25 КВЧ КВЧ ЭЦН 1 Незакрепленные частицы ЭЦН 2 ГНКТ ЭЦН 3 Фоновое значение КВЧ по месторождению Фоновое значение КВЧ по месторождению Время Время Рис. 2. Падение уровня выноса незакрепленных частиц до фонового значения. Рис. 3. Сравнение освоения скважины с ГНКТ (один цикл освоения) и с УЭЦН — «жертва» (три и более цикла освоений). Таким образом, основными требованиями для технологии освоения скважин после ГРП являются: • проведение максимально-возможного вымыва незакрепленных частиц для понижения уровня выноса механических примесей до значения, близкого к фоновому по месторождению (рис. 2); • выполнение работы в стволе скважины на пониженном гидродинамическом давлении без потерь технологических жидкостей в пласт во избежание повреждения коллекторских свойств; • проведение работы по промывке забоя и получению притока пластовых флюидов в минимальные сроки для снижения времени простоя скважины, быстрому удалению технологических жидкостей и сохранению максимальной проницаемости созданной при ГРП трещины. 26 Помимо выполнения всех вышеперечисленных требований, важным является спуск погружного оборудования, соответствующего потенциалу скважины с тем, чтобы исключить необходимость остановки добычи и проведения мероприятий по оптимизации. Краткое описание технологии очистки и освоения Операция по очистке забоя и азотному газлифту обычно производится за один спуск-подъем рабочей колонны ГНКТ и состоит из следующих стадий: Стадия 1: промывка ствола скважины после ГРП для создания максимального зумпфа ниже нижних перфорационных отверстий. Благодаря использованию азотированных и пенных жидкостных систем, становится возможным успешно осуществлять промывку забоя без потери цирку- ляции в скважинах, где пластовое давление составляет от 0,3 до 1,0 от гидростатического. При этом достигается хороший вынос твердых частиц на поверхность прямой циркуляцией при относительно малых скоростях закачки даже в обсадных колоннах диаметром 146, 168, 178 и 190 мм и стволах с большим отклонением от вертикали или горизонтальных. В случае, если требуется удаление твердой корки, преодолеть которую обычной промывочной насадкой и использованием органического растворителя невозможно, может потребоваться дополнительный спуск рабочей колонны ГНКТ, оборудованной гидромониторной компоновкой низа колонны Jet BLASTER. Стадия 2: азотный газлифт через рабочую колонну ГНКТ до получения стабильного притока чистого пластового флюида и снижения концентрации твердых частиц. Уро- Нефтегазовое Обозрение вень депрессии на пласт может достигать от 70 до 140 атм, позволяя тем самым добиться очистки призабойной зоны и заколонного пространства от незакрепленных твердых частиц. Тем самым достигается эффект, превосходящий по степени очищения скважины эффект от спуска насоса — «жертвы» (рис. 3). Динамическое забойное давление во время азотного газлифта замерялось с помощью глубинного манометра, и в отдельных случаях депрессия на пласт составляла 137 атм. Это также позволяет достичь быстрого очищения трещины от остатков полимерного расклинивающего раствора. Длительность газлифтной стадии может составлять 12 и более часов. Осень 2005 Стадия 3: финальная промывка ствола скважины до искусственного забоя перед спуском УЭЦН с целью удаления вынесенных из призабойной зоны и заколонного пространства твердых частиц. Средние показатели операции с применением койлтюбинга следующие: • продолжительность работ — от 2 до 5 суток, включая длительный азотный газлифт на протяжении 12–16 часов и ПЗР; • из ствола скважины вымывается около 3 м3 частиц, что эквивалентно 150 м по эксплуатационной колонне 178 мм; • из перфорации выносится около 4 м3 незакрепленных частиц, что эквивалентно 200 м по эксплуатационной колонне 178 мм. Анализ эффективности применения койлтюбинга В период с июля 2002 г. по сентябрь 2003 г. компанией Шлюмберже было произведено и проанализировано более 90 скважино-операций с ГНКТ на месторождениях ОАО «Юганскнефтегаз». Для этого была создана база данных о скважинах, очищенных и освоенных с ГНКТ, которая содержит подробную информацию по работе, отказам и причинам отказов погружного оборудования. На основании обработки полученной базы данных стало возможным произвести объективную оценку эффективности внедрения технологии койлтюбинга. 27 КВЧ КВЧ ЭЦН 1 Незакрепленные частицы ЭЦН 2 ГНКТ ЭЦН 3 Фоновое значение КВЧ по месторождению Фоновое значение КВЧ по месторождению Время Время Рис. 2. Падение уровня выноса незакрепленных частиц до фонового значения. Рис. 3. Сравнение освоения скважины с ГНКТ (один цикл освоения) и с УЭЦН — «жертва» (три и более цикла освоений). Таким образом, основными требованиями для технологии освоения скважин после ГРП являются: • проведение максимально-возможного вымыва незакрепленных частиц для понижения уровня выноса механических примесей до значения, близкого к фоновому по месторождению (рис. 2); • выполнение работы в стволе скважины на пониженном гидродинамическом давлении без потерь технологических жидкостей в пласт во избежание повреждения коллекторских свойств; • проведение работы по промывке забоя и получению притока пластовых флюидов в минимальные сроки для снижения времени простоя скважины, быстрому удалению технологических жидкостей и сохранению максимальной проницаемости созданной при ГРП трещины. 26 Помимо выполнения всех вышеперечисленных требований, важным является спуск погружного оборудования, соответствующего потенциалу скважины с тем, чтобы исключить необходимость остановки добычи и проведения мероприятий по оптимизации. Краткое описание технологии очистки и освоения Операция по очистке забоя и азотному газлифту обычно производится за один спуск-подъем рабочей колонны ГНКТ и состоит из следующих стадий: Стадия 1: промывка ствола скважины после ГРП для создания максимального зумпфа ниже нижних перфорационных отверстий. Благодаря использованию азотированных и пенных жидкостных систем, становится возможным успешно осуществлять промывку забоя без потери цирку- ляции в скважинах, где пластовое давление составляет от 0,3 до 1,0 от гидростатического. При этом достигается хороший вынос твердых частиц на поверхность прямой циркуляцией при относительно малых скоростях закачки даже в обсадных колоннах диаметром 146, 168, 178 и 190 мм и стволах с большим отклонением от вертикали или горизонтальных. В случае, если требуется удаление твердой корки, преодолеть которую обычной промывочной насадкой и использованием органического растворителя невозможно, может потребоваться дополнительный спуск рабочей колонны ГНКТ, оборудованной гидромониторной компоновкой низа колонны Jet BLASTER. Стадия 2: азотный газлифт через рабочую колонну ГНКТ до получения стабильного притока чистого пластового флюида и снижения концентрации твердых частиц. Уро- Нефтегазовое Обозрение вень депрессии на пласт может достигать от 70 до 140 атм, позволяя тем самым добиться очистки призабойной зоны и заколонного пространства от незакрепленных твердых частиц. Тем самым достигается эффект, превосходящий по степени очищения скважины эффект от спуска насоса — «жертвы» (рис. 3). Динамическое забойное давление во время азотного газлифта замерялось с помощью глубинного манометра, и в отдельных случаях депрессия на пласт составляла 137 атм. Это также позволяет достичь быстрого очищения трещины от остатков полимерного расклинивающего раствора. Длительность газлифтной стадии может составлять 12 и более часов. Осень 2005 Стадия 3: финальная промывка ствола скважины до искусственного забоя перед спуском УЭЦН с целью удаления вынесенных из призабойной зоны и заколонного пространства твердых частиц. Средние показатели операции с применением койлтюбинга следующие: • продолжительность работ — от 2 до 5 суток, включая длительный азотный газлифт на протяжении 12–16 часов и ПЗР; • из ствола скважины вымывается около 3 м3 частиц, что эквивалентно 150 м по эксплуатационной колонне 178 мм; • из перфорации выносится около 4 м3 незакрепленных частиц, что эквивалентно 200 м по эксплуатационной колонне 178 мм. Анализ эффективности применения койлтюбинга В период с июля 2002 г. по сентябрь 2003 г. компанией Шлюмберже было произведено и проанализировано более 90 скважино-операций с ГНКТ на месторождениях ОАО «Юганскнефтегаз». Для этого была создана база данных о скважинах, очищенных и освоенных с ГНКТ, которая содержит подробную информацию по работе, отказам и причинам отказов погружного оборудования. На основании обработки полученной базы данных стало возможным произвести объективную оценку эффективности внедрения технологии койлтюбинга. 27 55% 11% 2% 27% 5% без отказов отказ по снижению производительности R-0 отказ по клину механические примеси после ГНКТ Рис. 4. Количество работающих и отказавших УЭЦН в скважинах, освоенных с ГНКТ. Внедрение данной технологии на месторождениях ОАО «Юганскнефтегаз» позволяет получить следующие результаты: 1) на скважинах, обработанных койлтюбингом, удалось добиться сокращения времени вывода скважины на режим за счет снижения выноса твердых частиц; 2) наработанная практика показала, что в скважинах, очищенных и освоенных с ГНКТ, отказ погружного оборудования по причине выноса механических примесей практически отсутствует (рис. 4). Это позволяет говорить об эффективности технологии ГНКТ равной 98%, что может быть выражено, как прямая экономия затрат на замену и ремонт ЭЦН, а также получение дополнительной добычи за счет исключения времени простоя скважины при смене ЭЦН, помноженные на число смен ЭЦН до вывода скважины на режим при устойчивой работе погружного оборудования. Качественная очистка скважины положительно сказывается на работоспособности и состоянии УЭЦН (рис. 5). 3) наработка на первый отказ в среднем составляет 80–90 суток в скважинах, освоенных через ГНКТ, в то время, как без ГНКТ она составляет 24–30 суток. Это значит, что выгода от использования ГНКТ по данному критерию оценки составляет 54 суток дополнительной добычи; 4) спуск ЭЦН на потенциал позволяет получить ускоренную добычу продукции по сравнению с практикой использования насосовжертв, работающих всего на 75% от потенциала на протяжении нескольких недель. Таким образом, благодаря качественной очистке скважины сразу достигается эффект 25%-ного прироста добычи; 5) при проведении оценки коэффициентов продуктивности (далее КП) в скважинах после ГРП было обнаружено, что КП в скважинах, освоенных с ГНКТ, в среднем на 18–20% выше, чем в скважинах, не освоенных с ГНКТ. Такая разница объясняется тем, что сразу после ГРП, при освоении скважины через ГНКТ, вымываются жидкости и субстанции, повреждающие коллекторские свойства пласта. Таким образом, остаточная проницаемость трещины после ГРП является максимально приближенной к первоначальной. При использовании методов КРС эти 18–20% оказываются утра- ченными, а это составляет приблизительно 55 тонн продукции в сутки на скважину; 6) спуск глубинного манометра на ГНКТ и использование системы замера притока пластовых жидкостей позволяют определить коэффициент продуктивности скважины и подобрать на основании полученных результатов оптимальный типоразмер погружного оборудования. Таким образом, достигается экономия затрат, связанных с оптимизацией добычи путем замены УЭЦН, а также получение дополнительной добычи как разницы между дебитом выведенный на потенциал скважины и дебита скважины, в которую спущен УЭЦН производительностью ниже потенциала. Дальнейшее применение инструмента промыслового каротажа позволит определить профиль притока в многопластовых скважинах во время азотного газлифта. Произведенные оценки экономической эффективности показывают, что срок окупаемости дополнительных затрат на очистку и освоение зависит от дебита скважин. В среднем, на обработанных койлтюбингом скважинах «Юганскнефтегаза», срок окупаемости составляет 18 суток. Выводы Применение технологии ГНКТ при освоении скважин после ГРП является экономически обоснованным и позволяет достигнуть хороших экономических показателей при относительно высоких, по сравнению с обычным КРС, дополнительных затратах. На основании опыта, приобретенного на месторождениях ОАО «Юганскнефтегаз», можно сказать, что применяемая компанией Шлюмберже технология работы с ГНКТ позволяет достичь максимального эффекта от мероприятий по интенсификации добычи, а также существенно снизить эксплуатационные расходы, простой скважин и срок окупаемости затрат. Надеемся, что приведенные в данной статье критерии оценки эффективности этой, еще сравнительно молодой для России, технологии могут послужить более интенсивному внедрению койлтюбинга в процесс разработки нефтяных и газовых месторождений. ГНКТ Дебит 25–35% Жертва 1 1 2 Жертва 2 Жертва 3 3 Рис. 5. Влияние качественной очистки забоя на работоспособность погружного оборудования. Деталь 1 взята из нового насоса; деталь 2 взята из насоса, поднятого из скважины, освоенной с ГНКТ; деталь 3 — из насоса, поднятого из скважины, не освоенной с ГНКТ. ПРС ПРС Время добычи Рис. 6. Влияние качественной очистки и освоения скважины на добычу. 28 Нефтегазовое Обозрение Осень 2005 29 55% 11% 2% 27% 5% без отказов отказ по снижению производительности R-0 отказ по клину механические примеси после ГНКТ Рис. 4. Количество работающих и отказавших УЭЦН в скважинах, освоенных с ГНКТ. Внедрение данной технологии на месторождениях ОАО «Юганскнефтегаз» позволяет получить следующие результаты: 1) на скважинах, обработанных койлтюбингом, удалось добиться сокращения времени вывода скважины на режим за счет снижения выноса твердых частиц; 2) наработанная практика показала, что в скважинах, очищенных и освоенных с ГНКТ, отказ погружного оборудования по причине выноса механических примесей практически отсутствует (рис. 4). Это позволяет говорить об эффективности технологии ГНКТ равной 98%, что может быть выражено, как прямая экономия затрат на замену и ремонт ЭЦН, а также получение дополнительной добычи за счет исключения времени простоя скважины при смене ЭЦН, помноженные на число смен ЭЦН до вывода скважины на режим при устойчивой работе погружного оборудования. Качественная очистка скважины положительно сказывается на работоспособности и состоянии УЭЦН (рис. 5). 3) наработка на первый отказ в среднем составляет 80–90 суток в скважинах, освоенных через ГНКТ, в то время, как без ГНКТ она составляет 24–30 суток. Это значит, что выгода от использования ГНКТ по данному критерию оценки составляет 54 суток дополнительной добычи; 4) спуск ЭЦН на потенциал позволяет получить ускоренную добычу продукции по сравнению с практикой использования насосовжертв, работающих всего на 75% от потенциала на протяжении нескольких недель. Таким образом, благодаря качественной очистке скважины сразу достигается эффект 25%-ного прироста добычи; 5) при проведении оценки коэффициентов продуктивности (далее КП) в скважинах после ГРП было обнаружено, что КП в скважинах, освоенных с ГНКТ, в среднем на 18–20% выше, чем в скважинах, не освоенных с ГНКТ. Такая разница объясняется тем, что сразу после ГРП, при освоении скважины через ГНКТ, вымываются жидкости и субстанции, повреждающие коллекторские свойства пласта. Таким образом, остаточная проницаемость трещины после ГРП является максимально приближенной к первоначальной. При использовании методов КРС эти 18–20% оказываются утра- ченными, а это составляет приблизительно 55 тонн продукции в сутки на скважину; 6) спуск глубинного манометра на ГНКТ и использование системы замера притока пластовых жидкостей позволяют определить коэффициент продуктивности скважины и подобрать на основании полученных результатов оптимальный типоразмер погружного оборудования. Таким образом, достигается экономия затрат, связанных с оптимизацией добычи путем замены УЭЦН, а также получение дополнительной добычи как разницы между дебитом выведенный на потенциал скважины и дебита скважины, в которую спущен УЭЦН производительностью ниже потенциала. Дальнейшее применение инструмента промыслового каротажа позволит определить профиль притока в многопластовых скважинах во время азотного газлифта. Произведенные оценки экономической эффективности показывают, что срок окупаемости дополнительных затрат на очистку и освоение зависит от дебита скважин. В среднем, на обработанных койлтюбингом скважинах «Юганскнефтегаза», срок окупаемости составляет 18 суток. Выводы Применение технологии ГНКТ при освоении скважин после ГРП является экономически обоснованным и позволяет достигнуть хороших экономических показателей при относительно высоких, по сравнению с обычным КРС, дополнительных затратах. На основании опыта, приобретенного на месторождениях ОАО «Юганскнефтегаз», можно сказать, что применяемая компанией Шлюмберже технология работы с ГНКТ позволяет достичь максимального эффекта от мероприятий по интенсификации добычи, а также существенно снизить эксплуатационные расходы, простой скважин и срок окупаемости затрат. Надеемся, что приведенные в данной статье критерии оценки эффективности этой, еще сравнительно молодой для России, технологии могут послужить более интенсивному внедрению койлтюбинга в процесс разработки нефтяных и газовых месторождений. ГНКТ Дебит 25–35% Жертва 1 1 2 Жертва 2 Жертва 3 3 Рис. 5. Влияние качественной очистки забоя на работоспособность погружного оборудования. Деталь 1 взята из нового насоса; деталь 2 взята из насоса, поднятого из скважины, освоенной с ГНКТ; деталь 3 — из насоса, поднятого из скважины, не освоенной с ГНКТ. ПРС ПРС Время добычи Рис. 6. Влияние качественной очистки и освоения скважины на добычу. 28 Нефтегазовое Обозрение Осень 2005 29