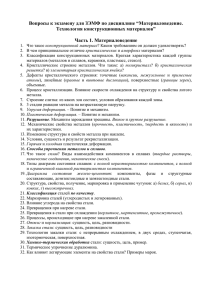

Справочник-экзаменатор по технологии конструкционых

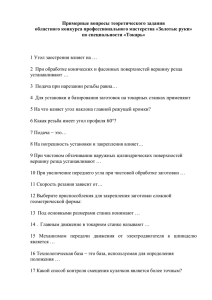

advertisement