k - Донбаська державна машинобудівна академія

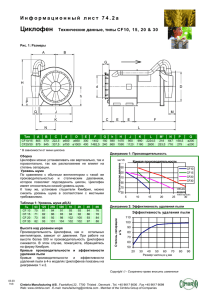

advertisement