ФГБОУ ВПО «Майкопский государственный технологический университет» (ФГБОУ ВПО «МГТУ») На правах рукописи

advertisement

ФГБОУ ВПО «Майкопский государственный технологический университет»

(ФГБОУ ВПО «МГТУ»)

На правах рукописи

ЧЕРЕПОВ Сергей Владимирович

СОВЕРШЕНСТВОВАНИЕ ТЕХНОЛОГИИ ЭТИЛОВОГО СПИРТА

ПУТЕМ ОПТИМИЗАЦИИ ПРОЦЕССОВ ИЗМЕЛЬЧЕНИЯ

И РАЗВАРИВАНИЯ ЗЕРНА

05.18.01 – Технология обработки, хранения и переработки

злаковых, бобовых культур, крупяных продуктов,

плодоовощной продукции и виноградарства

05.18.12 – Процессы и аппараты пищевых производств

ДИССЕРТАЦИЯ

на соискание ученой степени

кандидата технических наук

Научные руководители:

доктор технических наук,

доцент Х.Р. Сиюхов

доктор технических наук,

доцент А.А. Схаляхов

Майкоп ‒ 2014

2

Содержание

ВВЕДЕНИЕ ........................................................................................................... 6

ГЛАВА 1 ЛИТЕРАТУРНЫЙ ОБЗОР …………………………………........... 8

1.1 Основные зерновые культуры, перерабатываемые на

пищевой ректификованный спирт отечественной

промышленностью ...................................................................... 8

1.2 Технологические стадии водно-тепловой обработки зерна

при производстве пищевого спирта .......................................... 9

1.2.1 Измельчение зерна ............................................................... 9

1.2.2 Смешение зерновой крупки с водой .................................. 12

1.2.3 Разваривание зернового замеса .......................................... 16

1.3 Коэффициенты диффузии влаги при сушке и увлажнении .... 25

1.4 Массообмен между дрожжевой клеткой и суслом .................. 31

1.5 Теории измельчения зерна, и влияние степени измельчения

на показатели производства пищевого ректификованного

спирта ........................................................................................... 33

ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ ............................................................... 36

ГЛАВА 2 ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЙ ……………………. 38

2.1 Объекты исследований ………………………...….................... 38

2.2 Методы исследований ………………………...…..................... 42

ГЛАВА 3 РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ АНАЛИЗ ..................... 46

3.1 Сравнительный анализ известных экспериментальных

данных по развариванию ячменной крупки при различных

температурных режимах с использованием результатов

численного решения уравнения нестационарной диффузии .. 46

3.2 Экспериментальное исследование разваривания пшеничной

и кукурузной крупки и разработка модели разваривания

крупки с учетом изменения температуры, явления набухания

крахмальных гранул и их разрыва, сопровождающегося

3

отрывом наружного слоя развариваемых частиц .................... 57

3.3 Обследование технологии разваривания пшеничной и

кукурузной крупки в производственных условиях спиртзаводов ООО «КХ Восход» (г. Майкоп) и ООО «Стандарт

Спирт» (г. Нарткала) и в лабораторном эксперименте ........... 64

3.4 Определение коэффициентов диффузии влаги при

разваривании пшеничной и кукурузной крупки и их

сравнение с результатами исследований диффузии при

сушке и увлажнении целого и измельченного зерна ............... 70

3.5 Совершенствование математической модели спиртового

брожения на основе анализа сопротивлений переносу

компонентов из цитоплазмы в наружную жидкость через

82

мембрану дрожжевой клетки .....................................................

3.6 Определение оптимального режима разваривания крупки

с учетом влияния ее размеров на время разваривания и

суммарные затраты электроэнергии на измельчение зерна

и теплоты на разваривание ......................................................... 91

3.7 Обследование брагоректификационной установки (БРУ)

производительностью 6000 дал ректификованного спирта

в сутки на ООО «Стандарт Спирт» (Кабардино-Балкарская

республика, г. Нарткала), разработка программы расчета

шестиколонной БРУ в интегрированной среде HYSYS и ее

апробация при оптимальном режиме разваривания крупки .. 101

3.8 Разработка и изготовление лабораторной ректификационной

установки периодического действия, апробация результатов

исследований по измельчению, развариванию кукурузной

крупки, сбраживанию сусла и ректификации бражки ............... 109

3.9 Технико-экономическое обоснование усовершенствованной

технологии получения этилового спирта, расчет ожидаемого

экономического эффекта от оптимизации процессов

4

измельчения зерна и разваривания зернового замеса и

разработка технологической инструкции для производства

ректификованного спирта ............................................................ 111

ВЫВОДЫ .............................................................................................................. 123

СПИСОК СОКРАЩЕНИЙ И УСЛОВНЫХ ОБОЗНАЧЕНИЙ ....................... 125

ЛИТЕРАТУРА …………………………………………………………………. 126

ПРИЛОЖЕНИЕ А Программа расчета на языке Паскаль «Расчет процесса

разваривания на базе уравнения нестационарной

диффузии» .......................................................................... 139

ПРИЛОЖЕНИЕ Б Программа расчета на языке Паскаль «Расчет

нестационарной диффузии, осложненной набуханием

и отрывом крахмальных гранул» ..................................... 150

ПРИЛОЖЕНИЕ В Хроматограмма покомпонентного состава летучих

примесей бражки, выработанной из кукурузной крупки

на ООО «Стандарт Спирт» (Кабардино-Балкарская

республика, г. Нарткала) ................................................... 166

ПРИЛОЖЕНИЕ Г Хроматограмма покомпонентного состава летучих

примесей бражного дистиллята, выработанного из

кукурузной крупки на ООО «Стандарт Спирт»

(Кабардино-Балкарская республика, г. Нарткала) .......... 167

ПРИЛОЖЕНИЕ Д Хроматограмма покомпонентного состава летучих

примесей сивушного масла, выработанного из

кукурузной крупки на ООО «Стандарт Спирт»

(Кабардино-Балкарская республика, г. Нарткала) .......... 168

ПРИЛОЖЕНИЕ Ж Хроматограмма покомпонентного состава летучих

примесей подсивушной воды, выработанной из

кукурузной крупки на ООО «Стандарт Спирт»

(Кабардино-Балкарская республика, г. Нарткала) .......... 170

ПРИЛОЖЕНИЕ К Хроматограмма покомпонентного состава летучих

примесей ректификованного спирта, выработанного

5

из кукурузной крупки на ООО «Стандарт Спирт»

(Кабардино-Балкарская республика, г. Нарткала) .......... 172

ПРИЛОЖЕНИЕ Л Хроматограмма покомпонентного состава летучих

примесей бражного дистиллята, выработанного из

кукурузной крупки на стендовой установке

периодического действия .................................................. 173

ПРИЛОЖЕНИЕ М АКТ ВНЕДРЕНИЯ степени измельчения кукурузной

крупки на ООО «Стандарт Спирт» (КабардиноБалкарская республика, г. Нарткала) ............................... 175

ПРИЛОЖЕНИЕ Н АКТ ВНЕДРЕНИЯ программы расчета

технологической схемы брагоректификационной

установки производительностью 6000 дал

ректификованного спирта в сутки при оптимальном

режиме разваривания ......................................................... 177

ПРИЛОЖЕНИЕ П Технологическая инструкция. Производство ректификованного спирта ................................................................ 178

6

ВВЕДЕНИЕ

В отечественной промышленности на спирт перерабатывают в основном

зерно злаковых культур: ячменя, пшеницы и кукурузы. Показатели производства этилового спирта существенно зависят от следующих основных технологических стадий: измельчения зерна, разваривания зернового замеса,

сбраживания сусла и брагоректификации. Повышение степени измельчения

зерна увеличивает затраты электроэнергии, но снижает затраты пара на разваривание крупки и увеличивает выход спирта с тонны зерна.

Технология разваривания претерпела в последние годы существенное

изменение. Оптимизация технологических параметров измельчения и разваривания зерна проводится лишь на эмпирическом уровне. Влияние степени

измельчения на выход спирта и затраты электроэнергии и греющего пара

представлены с помощью эмпирических соотношений Б.А. Устинниковым и

С.В. Мельниковым. Оптимизация этих параметров требует разработки математических моделей.

В процессе разваривания влага доставляется внутрь частиц крупки диффузией. Известные аналитические решения задач нестационарной диффузии

не учитывают комплекса происходящих при разваривании явлений, а именно

изменение температуры, набухание крахмальных гранул и их разрыв, сопровождающийся отрывом наружного слоя частиц развариваемой крупки. Набухание крахмальных гранул глубоко изучено отечественными и зарубежными

учеными. Полученные результаты обобщены с использованием моделей химических реакций 1-го, 2-го и 3-го порядка.

В теорию и практику технологии этилового спирта большой вклад внесли отечественные и зарубежные ученые – В.Н. Стабников, П.С. Цыганков,

В.Л. Яровенко, С.В. Востриков, С.Е. Харин, В.Б. Тишин, Л.А. Лихтенберг,

P. Malumba, S. Lagarrigue и др.

Однако в настоящее время отсутствует обоснованная теория оптимизации процессов измельчения и разваривания зерна, что сдерживает дальней-

7

шее развитие спиртового производства. Поэтому совершенствование технологии получения этилового спирта путем оптимизации процессов измельчения и разваривания зерна является актуальной задачей.

Диссертационная работа выполнена в соответствии с государственным

заданием Минобрнауки РФ (проект № 7.439.2011) «Теоретические основы

интенсификации тепло- массобменных, квазистационарных и мембранных

процессов с целью разработки инновационных технологий переработки сельскохозяйственного сырья и производства пищевых продуктов» и госбюджетной научно-исследовательской темой ФГБОУ ВПО «Майкопский государственный технологический университет» «Совершенствование технологических приемов производства продуктов переработки сельскохозяйственного

сырья» (№ гос. регистрации 01201062580).

8

ГЛАВА 1 ЛИТЕРАТУРНЫЙ ОБЗОР

1.1 Основные зерновые культуры, перерабатываемые на пищевой

ректификованный спирт отечественной промышленностью

Для производства спирта в России в качестве основных зерновых культур

применяют пшеницу, кукурузу и ячмень. Вид зерна оказывает определенное

влияние на показатели спиртового производства.

Рассмотрим характеристику этих зерновых культур. Зерно состоит из

трех анатомических частей: зародыша, эндосперма и оболочки. Зерна пшеницы и кукурузы относят к голозерным культурам, а ячмень из-за наличия цветочных пленок – к пленчатым. По содержанию сорной примеси эти культуры

относят к чистым (содержание сорной примеси 1-2 %). Химический состав

зерна зависит от культуры, сорта, почвенно-климатических условий и многих

других факторов. Усредненный химический состав зерна пшеницы, кукурузы

и ячменя приведен в таблице 1.1 [57].

Таблица 1.1 – Усредненный химический состав зерна, мас. %

Культура

зерна

Крахмал

Белок

Углеводы

Клетчатка

Жир

Зола

10,0

70,0

1,6

1,7

1,7

13,2

66,1

1,8

2,0

1,9

Пшеница

озимая

яровая

48-57

Кукуруза

58-60

9,0

69,2

2,2

4,4

1,3

Ячмень

43-55

9,5

67,0

4,0

2,1

2,5

В зерне содержится в среднем 14-15 % влаги, остальное – сухие вещества,

что подтверждается нашими исследованиями. В сухих веществах, кроме компонентов, приведенных в таблице 1.1, содержатся также витамины, минеральные вещества и ферменты. Последние имеют огромное значение, так как тех-

9

нология этилового спирта из крахмалистого сырья основана на ферментативном гидролизе зернового крахмала. К ферментам зерна относятся: -амилаза,

-амилаза, сахараза, мальтаза, протеазы, липазы и др. Из органических кислот в зерне содержатся щавелевая, яблочная и молочная [57].

1.2 Технологические стадии водно-тепловой обработки зерна

при производстве пищевого спирта

Отечественными и зарубежными специалистами используются различные схемы водно-тепловой обработки зерна при производстве пищевого ректификованного спирта. Рассмотрим основные технологические стадии воднотепловой обработки: измельчение зерна, смешение зерновой крупки с водой

и разваривание зернового замеса.

1.2.1 Измельчение зерна

Одной из задач водно-тепловой обработки зерна является перевод крахмала зерна в растворимое состояние. На первой стадии эта задача решается

путем предварительного измельчения зерна. Наиболее распространены на отечественных спиртзаводах молотковые и вальцовые дробилки. Степень измельчения зерна характеризуется проходом 60-95 % через сито с диаметром

отверстий 1 мм. На спиртзаводах зерно измельчают в одну или две стадии.

При двухстадийном способе измельчения первая стадия проводится на молотковой дробилке. Полученный помол направляется на сита для разделения его

на две фракции с различной крупностью частиц – более и менее 1 мм. При

двухстадийном способе измельчения получается более тонкий и равномерный

помол, уменьшается температура и продолжительность разваривания сырья,

снижаются потери сбраживаемых веществ при разваривании [36].

У всех конструкций молотковых дробилок к основным рабочим органам

относятся вращающийся ротор, набранный из стальных дисков, сквозь кото-

10

рые проходят валики, на которых свободно подвешены молотки, сита и деки.

Сита и деки вместе с ротором создают рабочую зону машины. Сущность процесса дробления и измельчения состоит в том, что вследствие удара, излома и

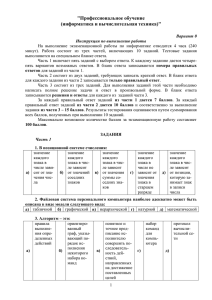

истирания рабочими органами молотковых дробилок, поступающее в дробилку сырье дробится на отдельные частицы (рисунок 1.1) [19].

Рисунок 1.1 – Устройство и принцип действия молотковой дробилки

Высокую эффективность вертикальные молотковые дробилки показывают при измельчении зерна на спиртзаводах. Измельченный в этой дробилке продукт имеет равномерную структуру с малым количеством мелкой

фракции (рисунок 1.2) [7]. Классическая горизонтальная дробилка обеспечивает высокопроизводительное дробление в одну линию, а также измельчение

продуктов с высоким содержанием клетчатки – шелухи, отрубей, оболочки и

отходов крупяных цехов (рисунок 1.3) [63].

Валковые дробилки являются идеальными машинами для эффективного

измельчения кукурузы и для создания однородной структуры материала. Через загрузочное окно материал подается в измельчитель и попадает между

двумя роликами, которые его измельчают. Конечный материал после измельчения выходит через разгрузочное окно. Один из установленных роликов

движимый, другой – недвижимый. Отсутствие пыления и аспирационных

систем позволяет применять эти измельчители в действующих производствах.

11

Рисунок 1.2 – Вертикальная

Рисунок 1.3 – Горизонтальная

молотковая дробилка

молотковая дробилка

Дробилки валковые классифицируются на двухроликовые, трехроликовые и четырехроликовые, среднего и мелкого помола. Их достоинством являются надежность в эксплуатации, простота обслуживания, сравнительно

низкое энергопотребление и возможность регулировки выходного размера

фракции. Принцип действия валковой дробилки приведен на рисунке 1.4

[15], четырехвалковой дробилки – на рисунке 1.5 [10].

Рисунок 1.4 – Принцип действия

Рисунок 1.5 – Четырехвалковая

валковой дробилки

дробилка

12

Основные технические характеристики дробилок-измельчителей фирмы

«ТЕХНЭКС» приведены в таблице 1.1 [7].

Таблица 1.1 – Основные характеристики дробилок-измельчителей

Параметры

Валковые

дробилки

молотковые

молотковые

дробилки

дробилки

5-40

5-25

5-80

600-2000

400-2000

50-2000

15-90

75-110

110-355

Производительность, т/ч

Диапазон размера частиц, мкм

Мощность, кВт

Вертикальные Горизонтальные

1.2.2 Смешение зерновой крупки с водой

Смешение зерновой крупки с водой проводится в смесителе для обеспечения однородности замеса. В нем не должно быть комочков теста («галушек»), которые плохо развариваются и приводят к увеличению потерь сбраживаемых веществ с нерастворенным крахмалом. Процесс смешения определяется конструкцией смесителей, частотой вращения мешалки и температурой воды при смешении, которая не должна превышать 50 ºС, т.е. быть ниже

температуры клейстеризации. В процессе разваривания подваренный замес

смешивается с паром в контактных головках и выдерживается в непрерывном потоке при определенной температуре.

В настоящее время широко применяются ферменты на стадиях смешения

и

разваривания.

В

работе

[49]

приведена

схема

смесителя-

предразварника с использованием вторичного пара из паросепараторавыдерживателя. Измельченное зерно поступает в смеситель, куда одновременно подают воду и -амилазу. Из смесителя насосом через контактную головку замес поступает в аппарат гидродинамической и ферментативной обработки первой ступени (ГДФО-1).

В работе [35] предлагается автоматизировать контур «зерно – вода» для

13

процесса смешения в смесителе. Внедрение автоматизации данного контура на

Ядринском спиртзаводе позволило уменьшить влияние возмущающих воздействий на основные технологические параметры варочного отделения, которых

не удается избежать в режиме ручного регулирования расходов зерна и жидкой фазы. На рисунке 1.6 приведена функциональная схема смешения зерна с

жидкой фазой. Значение плотности, которое необходимо поддерживать в смесителе, получено в результате лабораторного анализа для используемого вида

сырья на основе опытных данных. В составе системы реализованы три контура регулирования:

‒ контур регулирования расхода зерна (К1, Р1);

‒ контур регулирования расхода жидкой фазы (К2, Р2);

‒ контур регулирования плотности в смесителе «зерно – вода».

К1 – регулирующий кран подачи зерна;

К2 – регулирующий кран подачи жидкой фазы;

Р1 – расходомер зерна;

Р2 – расходомер жидкой фазы;

Др1, Др2 – рабочая и резервная дробилки зерна;

D1 – плотномер;

H1 – насос рециркуляции замеса в смесителе

«зерно – вода»;

Рисунок 1.6 – Функциональная схема смешения зерна с жидкой фазой

Для повышения эффективности обработки зерновых замесов на этапе

водно-тепловой (гидродинамической) и ферментативной обработки предложено совмещать операции измельчения и смешения [21].

14

Рисунок 1.7 ‒ Коллоидная мельница мокрого помола

Внедрение мельницы в технологию производства пищевого спирта дает

ряд преимуществ, основными из них являются:

‒ увеличение площади поверхности контакта фаз, что приводит к повышению выхода ректификованного спирта и улучшению качества, так как

мельница повышает степень измельчения зерна в несколько раз по сравнению с существующими видами измельчения (по сравнению с молотковой

дробилкой), и, как следствие, к уменьшению времени брожения;

‒ мельница обладает простотой конструкции и сравнительно малыми габаритами;

‒ мельница отвечает санитарным нормам, так как шум, создаваемый

мельницей, находится в пределах допустимых значений по сравнению с молотковой дробилкой. Мокрое измельчение имеет преимущество по сравнению с сухим, которое состоит в том, что в помещении измельчения отсутствует пыль, поэтому нет необходимости применения мер по защите от вредных факторов, возникающих в пыльных помещениях;

‒ мельница упрощает схему производства тем, так как не только измельчает зерно, но и одновременно является эмульгатором для гомогенизации зерна.

Вместе с тем разработана конструкция струйного смесителя (рисунок

1.8), основанная на использовании энергии струи, позволяющая снизить

удельные энергозатраты процесса и получить расчетную экономическую эф-

15

фективность 474 млн. руб. в ценах 2014 года. Струей передается воздействие

на обрабатываемый продукт при перемешивании и может служить заменой

классической механической мешалки. Процесс перемешивания зерновых замесов оказывает значительное влияние на гидролиз крахмалсодержащего сырья, и, следовательно, на количество получаемого спирта. Перемешиваемая

смесь через трубопровод 2 подается в рабочую емкость 1. После заполнения

емкости 1 смесь насосом 6 перекачивается по циркуляционному трубопроводу 3 через питающий трубопровод 5 обратно в рабочую емкость 1. Трубопровод 5 оборудован насадками 7. Затопленные струи создают турбулентные

потоки, обеспечивающие перемешивание внутри емкости. После обработки

продукт выгружается через трубопровод 4 [51].

а – схема; б – общий вид

1 – рабочая емкость; 2 – трубопровод подвода;

3 – циркуляционный трубопровод; 4 – трубопровод отвода;

5 – питающий трубопровод; 6 – насос; 7 – насадок

Рисунок 1.8 – Опытный образец струйного смесителя

Эта инновационная идея еще не доработана до стадии, предполагающей

ее внедрение.

16

1.2.3 Разваривание зернового замеса

Основной целью разваривания является разрушение клеточной структуры

и растворение крахмала сырья. Для разваривания зерна используется пар при

избыточном давлении. При тепловой обработке происходят сложные структурно-механические, физико-химические и химические изменения сырья. При

нагревании с водой белки набухают и денатурируются, крахмал клейстеризуется и переходит в коллоидный раствор. Набухание и клейстеризация обусловлены поглощением воды высокополимерными соединениями. Клейстеризация крахмала начинается при различной температуре, в диапазоне 55-60 °С,

и сопровождается увеличением вязкости среды. С постепенным нарастанием

температуры клейстеризованный крахмал разжижается и вязкость среды

уменьшается. При выходе разваренной массы из варочного аппарата вследствие перепада давления от избыточного к атмосферному клеточная структура

сырья разрушается до однородной массы [49].

0

60

20

70

30

40

80

50

90

100

Рисунок 1.9 ‒ Изменения целого зерна при разваривании под давлением

(цифры – время в минутах)

На рисунке 1.9 приведена динамика изменения целого зерна при разваривании под давлением. Набухание зерна и уменьшение прочности ткани пограничных участков длятся примерно 20 мин. В этот период повышаются дав-

17

ление пара и соответственно температура в разварнике до 120…125 ºС. В следующие 10 мин, когда температура достигает 135…140 ºС, растворяется крахмал в периферийных участках зерна, и вокруг центральной его части образуется слой гидратированного крахмала. Спустя еще 10 мин, в течение которых

температура повышается до 146…148 ºС, растворение и разрушение ткани несколько продвигаются к центру зерна [57].

Замес непрерывно подают насосом во внутреннюю трубку контактной

головки (рисунок 1.10). Одновременно через отверстия трубки поступает

греющий пар под давлением 7-8 атм. При этом контактная головка работает

как инжектор, одновременно обеспечивая энергичное перемешивание с паром и инжектируя его из нагнетательного трубопровода насоса. В контактной

головке замес нагревается до 165-170°С [39].

Этот способ относится к высокотемпературному развариванию, при котором снижается выход спирта из 1 т зерна.

5

3

2

4

1 – штуцер для ввода пара;

2 – корпус;

1

3 – трубопровод для поступления замеса;

4 – внутренняя цилиндрическая труба;

5 – сопло

Рисунок 1.10 – Контактная головка

Контактная головка крепится непосредственно к трубчатой системе аппарата, которая состоит из вертикальных труб диаметром 150 мм, последовательно соединенных горизонтальными трубами такого же диаметра под прямым углом. На всех фланцевых соединениях по ходу продукта установлены

диафрагмы с отверстиями диаметром 40-50 мм. При прохождении массы че-

18

рез диафрагмы скорость ее движения значительно возрастает, а давление и

температура понижаются. Вследствие перепадов температуры и давления,

вызванных диафрагмами, масса перемешивается, и растительная ткань сырья

измельчается. Прямоугольные коленчатые переходы усиливают перемешивание и диспергирование массы. На выходе аппарата поддерживают температуру 145-150 °С. Масса из аппарата поступает в паросепаратор, а затем на

осахаривание [39].

Наибольшее распространение получило непрерывное разваривание. Выход спирта из 1 т крахмала сырья увеличивается на 0,7-1,2 дал в сравнении с

выходом при полунепрерывном методе разваривания. Уменьшаются расход

пара и потери крахмала. В качестве типовых приняты две схемы непрерывного разваривания сырья: схема УкрНИИСПа и Мироцкого спиртового завода и схема ВНИИПрБа и Мичуринского спиртового завода. Первая схема

предусматривает повышенную температуру разваривания (165-172 °С) и

прохождение массы через варочный аппарат через 2-4 мин, а вторая схема

рассчитана на пониженную температуру разваривания (130-140 °С) и сравнительно продолжительную выдержку (50-60 мин) и является более прогрессивной. Она используется на спиртзаводах ООО «КХ Восход» (г. Майкоп) и

ООО «Стандарт Спирта» (г. Нарткала), обследованных в настоящей работе.

Аппаратурно-технологическая схема непрерывного разваривания крахмалистого сырья при пониженных температурах представлена на рисунке

1.11. Зерно подается элеватором на автоматические весы, откуда направляется для измельчения в дробилки. Полученная после измельчения крупка поступает в смеситель. Применение бактериальной -амилазы для разжижения

замеса позволяет смягчить последующий режим тепловой обработки сырья,

снизить расход пара и потери сбраживаемых веществ. Тонко измельченное

сырье смешивается с водой и ферментным препаратом в смесителе, подогревается вторичным паром до 90-95 °С и направляется в предразварник, оборудованный мешалкой. Масса находится в предразварнике в течение 20-25 мин,

после чего она поступает на разваривание. Из предразварника смесь плун-

19

жерным насосом подается в контактную головку, куда одновременно поступает острый пар из коллектора. Масса температурой 100-110 °С направляется

в варочный аппарат I ступени, в который снизу подают пар. В аппарате I ступени происходит основной процесс разваривания, а доваривание сырья ‒ в

варочном аппарате II ступени. Разваривание сырья, обработанного ферментом, осуществляют при температуре 133 ºС в течение 50 мин. Разваренное

сырье из последней колонны варочного аппарата 15 под давлением вытесняется в паросепаратор, в котором выдерживается при 105 °С 30 мин. Затем

разваренная масса поступает на осахаривание. Образовавшийся вторичный

пар используется на подогрев замеса и воды [42].

1 – элеватор для зерна; 2 – элеватор для картофеля; 3 – магнитный сепаратор;

4 – приемный бункер для зерна; 5 – ленточный дозатор зерна; 6 – регулирующий клапан для воды; 7 – молотковая дробилка для зерна; 8 – автоматические весы для картофеля; 9 – молотковая дробилка; 10 – смесительпредразварник; 11 – насос; 12 – коллектор для острого пара; 13 – контактная

головка; 14 – варочная колонка I ступени; 15 – варочная колонка II ступени;

16 – регулятор уровня массы; 17 – паросепаратор; 18 – гидравлический затвор

Рисунок 1.11 – Аппаратурно-технологическая схема непрерывного

разваривания крахмалистого сырья

20

На спиртзаводе ЗАО «Союз+» (РСО-Алания) внедрена линия механикоферментативной обработки замеса (рисунок 1.12), отличающаяся от типовой

схемы наличием узла подваривания в начале линии, трехступенчатой гидроферментативной обработкой, применением пластинчатых теплообменников

для охлаждения гидролизованной массы и сусла, трехступенчатым осахариванием. Эксплуатация линии показала, что пластинчатые теплообменники

выходят из строя при попадании в рабочее пространство целых зерен и их

крупных частиц, что наблюдается при пробое сит зерновой дробилки. Недостатком пластинчатого теплообменника является «усыхание» резиновых прокладок из-за высокой рабочей температуры. Замена резиновых прокладок

осуществляется в среднем 1 раз в месяц [54].

Рисунок 1.12 ‒ Линия механико-ферментативной обработки зерна

на спиртзаводе ЗАО «Союз+»

Все способы непрерывного разваривания рассчитаны на переработку

сырья в измельченном виде, что позволяет перекачивать зерновые замесы насосами и дает возможность, смягчив режимы разваривания, снизить потери

сбраживаемых веществ и улучшить использование углеводов сырья при переработке спирта [42].

Впервые мягкий режим стерилизационной обработки зернового сырья

при температурах от 100-105 до 120-125 ºС был проверен на Мичуринском

21

экспериментальном заводе ВНИИПБТ при проведении ведомственных испытаний в 1998 г. и рекомендован для широкого внедрения. Отмечается, что

этот режим, несмотря на простоту аппаратурного оформления, жестко связан

с качеством перерабатываемого сырья, влияющим на показатели как полупродуктов (сусло, бражка), так и конечного продукта – спирта. Наибольшая

эффективность обеспечивается при переработке доброкачественного зернового сырья при соответствующей его подработке, равномерном и тонком помоле. Известно, что зерно злаковых культур, поступающее на хранение и переработку, населено микроорганизмами из почвы и атмосферы, которые попадают с пылью при уборке зерна, обмолоте, перевозке и т.д. В таблице 1.2

приведен состав микрофлоры в 1 г доброкачественного зерна пшеницы с годичным сроком хранения в оптимальных условиях при естественной низкой

влажности зерна. Данные таблицы 1.2 свидетельствуют о длительной сохранности микроорганизмов в покоящемся состоянии [8].

Таблица 1.2 – Состав микрофлоры хранящейся пшеницы

Процентное соотношение

Общее количесКультура

Пшеница

тво микроорга-

Pseud.

низмов в 1 г

herbicola

138400-192100

90,4

Дрожжи Плесени

2,5

3,5

Споро-образующие бактерии

3,6

Общепринято для полного уничтожения микробов тепловую стерилизацию проводить при температуре выше 100 ºС. При ферментативной обработке при температуре от 35-40 до 90-95 ºС все дрожжевые микроорганизмы погибают во влажной среде при температуре 60-65 ºС через 5 мин, споры плесневых грибков разрушаются при 60 ºС за 30 мин, споры большинства бацилл

погибают при 80 ºС в течение 30-60 мин. Однако некоторые споры термоустойчивых бацилл погибают при температуре от 105 до 120 ºС и выше [8].

Из таблицы 1.3 видно, что термоустойчивые споры определяют фактическую эффективность тепловой стерилизации зерновой массы, стерилизо-

22

ванной -амилазой. Для гибели термоустойчивых спор необходимо увеличить продолжительность тепловой стерилизации [8].

Таблица 1.3 – Время, мин, разрушения спор при нагревании

Микроорганизмы

Температура, ºС

100 105 110 115 120-121

125

130

135

‒

‒

‒

‒

12

‒

‒

‒

Bac. Subtilis

6-7

‒

‒

‒

‒

‒

‒

‒

Cl. botulinum

300 120

90

40

10

‒

‒

‒

Bac. steazothermophilus

Вызывающие гниение

анаэробы

780 170 41,6 15,6

Термофилы

834 405 100

40

Почвенные бациллы

1020 420 120

15

5,6

11-12 3,9-4,6 1,7-2,2 0,7-0,9

6

‒

‒

‒

Перспективы низкотемпературной технологии переработки зерна на

спртзаводах определены в работе [9]. Рассмотрены перспективы снижения

температурного уровня для комплексного биокатализа зернового сырья применительно к схеме механико-ферментативной обработки. Предусмотрено

включение в схему на стадии приготовления замеса механических устройств,

направленных на доизмельчение зерна: мгновенного смешение тонкоизмельченного зерна с водой; выдержки массы в смесителе для полноты набухания,

клейстеризации крахмала с гомогенизацией замеса при перемешивании скоростной мешалкой. Предложено для гидролиза использовать разжижающую

-амилазу, осахаривающую глюкоамилазу, ферментные препараты: ксиланазы, целлюлазы и др. Отмечается, что при низкотемпературной технологии

порядок подработки зерна включает: качественную механическую очистку

зерна от примесей, полное улавливание металлических включений на магнитных сепараторах и тонкий равномерный помол всех видов зерна на молотковых дробилках и т.д. Представлена принципиальная упрощенная схема

низкотемпературной обработки (рисунок 1.13), предусматривающая переработку некондиционного (дефектного) зерна с включением аппарата АФО-2.

23

1 – бак тепловой воды; 2 – бункер; 3 – дробилка; 4 – форсмеситель;

5 – смеситель с гомогенизатором; 6, 8, 9 – насос; 7 – АФО-1;

8 – сборники ферментных препаратов; 11 – сборник антисептика;

12 – теплообменник; 13 – дрожжанка; 14 – бродильный чан

Рисунок 1.13 ‒ Принципиальная упрощенная схема

низкотемпературной обработки

Работами Б.А. Устинникова, С.В. Пыховой, С.И. Громова и др. показано,

что если на замес из измельченного зерна предварительно смешать с препаратом -амилазы, воздействовать тепловой энергией при непрерывном перемешивании в течение нескольких часов в диапазоне температур 60-90 ºС,

то замес можно без разваривания под давлением охлаждать до 60 ºС и подавать на осахаривание. При этом уменьшается на 40 % расход пара на разваривание и снижаются потери сбраживаемых веществ. Технологическая схема

механико-ферментативной подготовки крахмалистого сырья к сбраживанию

представлена на рисунке 1.14 [42].

Очищенные от посторонних примесей зерно или картофель поступают

на молотковые дробилки 9. Измельченное зерно поступает в смеситель 10,

куда одновременно подают воду и -амилазу из сборника через дозатор. В

смесителе поддерживается температура 50-55 ºС подачей теплой воды. Из

24

смесителя замес подается насосом 11 через контактную головку 13 в аппарат

14 гидродинамической и ферментативной обработки первой ступени (ГДФО1). В контактной головке замес быстро нагревается до 65-70 ºС, выдерживается в течение 120-150 минут при постоянном перемешивании механической

мешалкой и рециркуляции с помощью насоса 15. Для поддержания постоянной температуры замеса 65-70 ºС пар подают в рубашку или змеевик. Готовый замес насосом 16 непрерывно поступает в контактную головку 17 и затем в аппарат 18 ГДФО-2, где замес подогревается до 80-95 ºС и выдерживается в непрерывном потоке при перемешивании в течение 30-40 минут. Из

ГДФО-2 масса подается в паросепаратор 19.

9 – дробилки; 10 – смеситель; 11 – насос; 13 – контактная головка;

14 – ГДФО-1; 15, 16 – насос; 17 – контактная головка; 18 – ГДФО-2;

19 – паросепаратор

Рисунок 1.14 ‒ Технологическая схема механико-ферментативной

подготовки крахмалистого сырья к сбраживанию

Технологический процесс успешно осуществляется при степени измельчения зерна, характеризуемой проходом через сито с отверстиями диаметром

25

1 мм не менее 75-80 %. Остаток на сите с отверстиями диаметром 3 мм не

должен превышать 0,2 %. Ферментные препараты дозируются в зависимости

от их активности на 1 г условного крахмала: 1,5-2,0 единиц -амилазы в

смеситель или ГДФО-1 и 6,0-6,5 ед. глюкоамилазы в осахариватель [42].

Следует отметить, что схемы низкотемпературного разваривания не

прошли широкой производственной апробации. В связи с пониженной степенью стерилизации целесообразно использовать специальные препараты.

1.3 Коэффициенты диффузии влаги при сушке и увлажнении

В настоящей работе для моделирования процесса разваривания учтено,

что влага доставляется во все время процесса, вплоть до его окончания,

путем диффузии внутрь частицы. В этой связи выполним анализ известных

литературных данных по коэффициентам диффузии при увлажнении и сушке

пшеницы и кукурузы для целого и обрушенного зерна.

Экспериментальное определение коэффициентов диффузии при увлажнении проведено для сравнительно невысоких температур от 10 до 98,3 ºС. В

этом диапазоне они подчиняются уравнению Аррениуса и мало зависят от

формы частичек и типа зернового сырья. Экспериментальные данные обработаны по уравнению нестационарной диффузии для правильных геометрических форм (бесконечная пластина, бесконечный цилиндр, шар), аналитическое решение которого выполнено для регулярного режима [86].

В таблице 1.4 приведены литературные экспериментальные данные коэффициента диффузии при увлажнении пшеницы.

Таблица 1.4 ‒ Коэффициент диффузии при увлажнении пшеницы

Источник

Сорт пшеницы

99

Эндосперм

Grandin

Коэффициент

Температура, ºС диффузии, D·1010, м2/с

22

0,8

26

Продолжение таблицы 1.4

99

Amidon

0,55

Renville

0,73

Jagger

0,91

TAM107

1,4

Madsen

0,6

Rely

0,46

Penawawa

0,55

Vanna

0,57

Околоплодник

22

Grandin

0,13

Amidon

0,16

Renville

0,13

Jagger

0,13

TAM107

0,042

Madsen

0,19

Rely

0,32

Penawawa

0,42

Vanna

0,29

82

Aotea (эндосперм)

22

1,8

94

Otane

22

12

80

Thatcher

20,8-79,5

0,069-7,2

81

Thatcher

25

0,018-0,031

90

Ponca

26,7-98,3

0,027-2,456

Vernum

30-86

0,022-0,752

Seneca

26,7-98,3

0,031-1,409

Brevor

30-86

0,027-0,891

10

50

0,011

0,1

119

Ядро пшеницы

27

Продолжение таблицы 1.4

101

100

Ядро пшеницы

Обрушенное зерно

25

0,028

35

0,0418

45

0,0624

55

0,106

65

0,136

22

Grandin

0,62

Amidon

0,41

Renville

0,55

Jagger

0,70

TAM107

1,09

Madsen

0,48

Rely

0,47

Penawawa

0,44

Vanna

0,44

Целое зерно

100

22

Grandin

0,18

Amidon

0,17

Renville

0,17

Jagger

0,19

TAM107

0,05

Madsen

0,20

Rely

0,23

Penawawa

0,29

Vanna

0,25

Рассмотрим известные экспериментальные исследования по коэффициентам диффузии влаги в зерне кукурузы, зародыше и кукурузном крахмале.

В работе [117] изучена массопередача и физико-химические свойства

никстамализованной кукурузы с и без механического перемешивания при

28

различной температуре. Проведены исследования диффузии влаги при

увлажнении замеса никстамализованной Ca(OH)2 кукурузы при температурах

70, 80, 90 и 100 ºС. Соотношение кукуруза – вода составляло 1 : 3.

Коэффициент диффузии D вычислен при обработке экспериментальных

данных с использованием уравнения (1.1) (таблица 1.5). Размеры зерна кукурузы представлены в форме прямоугольного параллелепипеда (рисунок 1.15).

Таблица 1.5 – Коэффициенты диффузии влаги в никстамализованной кукурузе

Перемешивание

Без

с

Без

с

Без

с

Без

с

Температура, ºС

70

80

90

100

Коэффициент диффузии, м2/с

2,27·10-10

2,07·10-10

2,39·10-10

2,98·10-10

2,95·10-10

2,90·10-10

3,52·10-10

2,96·10-10

b = 0,01174 м;

c = 0,00922 м;

d = 0,00453 м

Рисунок 1.15 – Геометрическая форма представления зерна кукурузы [117]

2

C C

8

1

2 D

E

2

exp

2

n

1

2 ,

C0 C n 0 2n 12

2 a

(1.1)

где E ‒ доля насыщения влагой; C ‒ текущая концентрация влаги зерне в

момент времени ; С0 ‒ начальная концентрация влаги в момент времени

29

0 ; С ‒ равновесная концентрация влаги; a – линейный размер каждой

стороны параллелепипеда.

Суммарная доля насыщения влагой E вычислена по уравнению (1.2)

dt dt dt

E f 2 f 2 f 2 Eb Ec Ed f D, , a ,

b c d

(1.2)

где b, c, d ‒ линейные размеры длины, ширины и толщины параллелепипеда;

t ‒ температура разваривания.

В работе [79] проведена сушка крахмала кукурузы при значениях относительной влажности воздуха 56 и 62 %. Коэффициенты диффузии влаги в

крахмале кукурузы вычислены путем обработки экспериментальных данных

при 25 ºС по уравнению (1.3) и составили: 1,1·10-11 м2/с и 8,3·10-12 м2/с, соответственно.

m me

6

1

n 2 2 D

,

exp

m0 me 2 n 1 n 2

r2

(1.3)

где m ‒ текущая концентрация влаги зерне в момент времени ; m0 ‒ начальная концентрация влаги в момент времени 0 ; me ‒ равновесная концентрация влаги; D ‒ коэффициент диффузии; r ‒ координата.

Величина me определена с использованием экспериментально полученной зависимости изотермы сорбции для кукурузного крахмала при 25 ºС,

ро

приведенной на рисунке 1.16.

Влажность, %

20

15

10

5

0

0

10

20 30

40

50 60 70

Относительная влажность, %

80

ол

Рисунок 1.16 – Кривая сорбции кукурузного крахмала при 25 ºС

30

В работе [111] проводилась сушка зародышей кукурузы и кукурузных

зерен при относительной влажности 75, 80 и 90 % и температуре 25, 30, 35 и

40 ºС. Полученные коэффициенты диффузии представлены в таблице 1.6.

Таблица 1.6 – Коэффициенты диффузии влаги, D·107, м2/ч, в зародышах и

зерне кукурузы

Температура, Относительная

ºС

влажность, %

25

30

35

40

Кукуруза

Зерно (сорт)

Зародыш

FR27xMO17

P3576

75

0,97

0,97

0,26

80

0,68

-

0,16

90

0,60

0,83

0,15

75

1,01

1,36

0,49

80

0,90

-

0,20

90

0,78

1,20

0,17

75

1,24

1,71

0,60

80

1,20

-

0,32

90

0,88

1,09

0,24

75

1,40

1,65

1,03

80

1,32

-

0,39

В работе [89] коэффициенты диффузии в зерне кукурузы определены

при температурах 55 и 75 ºС и составили: 9,488·10-11 м2/с и 1,768·10-10 м2/с,

соответственно.

В работе [78] определены значения эффективного коэффициента диффузии Deff , м2/с, при сушке ферментированной кукурузы при 60, 65 и 70 ºС

(таблица 1.7) при обработке экспериментальных данных по уравнению

2n 12 2 Deff

M M0

8 n 1

1

exp

,

M 0 M e 2 n 0 2n 12

4l 2

(1.4)

31

где M ‒ текущая концентрация влаги в зерне в момент времени ; M 0 ‒ начальная концентрация влаги в момент времени 0 ; M e ‒ равновесная концентрация влаги; l ‒ половина толщины пластины, м.

Таблица 1.7 – Эффективный коэффициент диффузии

Скорость сушильного

Температура

Эффективный коэффициент

агента (воздуха), м/с

сушки, ºС

диффузии, м2/с, ( Deff 10 11 )

1,37

60

2,78

1,37

65

2,95

1,37

70

3,06

Все экспериментальные данные приведены до температуры 100 ºС. В

литературе отсутствуют данные по величине коэффициентов диффузии при

более высоких температурах, характерных для разваривания. Это является

одной из задач настоящего исследования.

1.4 Массообмен между дрожжевой клеткой и суслом

Процесс брожения рассматривается как ферментативная реакция разложения глюкозы на этанол и углекислоту, осложненная процессом массообмена. Реакция протекает внутри дрожжевых клеток, в которые доставляется

глюкоза из осахаренного сусла (наружной жидкости), окружающей дрожжи.

Образовавшиеся этанол и углекислота переносятся из клетки в наружную

жидкость за счет массопередачи. В этой связи скорость процесса массопередачи оказывает влияние на кинетику процесса брожения. В ферментативной

реакции участвуют 5 компонентов: фермент, глюкоза, соединение фермента с

глюкозой, этанол и углекислота [23, 75, 25].

При допущении, что сопротивлением массопередачи можно пренебречь,

а на границе раздела между веществом в клетке и в наружной жидкости достигается равновесие, разработана модель брожения. Использованы и обоб-

32

щены с помощью разработанной ранее теории равновесные данные по концентрациям в поровой и наружной жидкостях [25]. Вещества могут проникать в клетку под действием осмотических сил, путем диффузии, ультрафильтрации и без энергетических затрат [48]. Коэффициенты проницаемости

некоторых веществ мембран дрожжевых клеток приведены в [12]. Эти данные использованы в настоящей работе.

Математическое описание кинетики брожения приведено при допущении, что ферментативная реакция протекает только в дрожжах по следующей

схеме [23].

F + C12H22O11∙H2O

K1

AF

K2

4C2H5OH + 4CO2 + F

K3

где C12H22O11 сахароза; F фермент; H2O вода; AF промежуточный

компонент; C2H5OH этиловый спирт; CO2 углекислый газ; K1 , K 2 , K 3

константы скоростей прямых и обратной реакций, соответственно.

В поровой жидкости состав изменяется за счет ферментативной реакции

и за счет подвода вещества массопередачей из наружной жидкости. Получены следующие уравнения процесса брожения для поровой жидкости

dCA

K1CF C A K3C AF + K A S (C *A C A ) / VП ,

d

(1.5)

dСF

K1CF C A K 2 K 3 C AF ,

d

(1.6)

dСAF

dC

F ,

d

d

(1.7)

dCB

4 K 2C AF K B S (CB* CB ) / Vп ,

d

(1.8)

где C A , C F , C B , C AF концентрации сахарозы, фермента, спирта, промежуточного компонента в поровой жидкости, кмоль/м3, соответственно; продолжительность брожения, ч; K A , K B коэффициенты массопередачи сахарозы и спирта из поровой жидкости в наружную, м/с; Vп объем поровой жидкости, м3; S поверхность массопередачи, м2; индексом * обозначено равновесное состояние; индексы п и н означают поровая и наружная жидкость.

33

Данные по анализу сопротивлений массопередаче в цитоплазме, клеточной мембране и в наружной жидкости в литературе отсутствуют. Это является одним из вопросов настоящего исследования.

1.5 Теории измельчения зерна, и влияние степени измельчения на

показатели производства пищевого ректификованного спирта

Экспериментальные исследования выявили актуальность внедрения

тонкого помола зерна, которое позволяет проводить водно-тепловую обработку сырья при более низких температурах, что сокращает потребление пара и увеличит выход спирта [14]. Аналогичные выводы сделаны в работе

[11], в которой приведены экспериментальные данные, показывающие взаимосвязь выхода спирта и гранулометрического состава промышленного помола различных злаковых культур, разделенных на фракции путем рассева на

ситах по размеру образующихся частиц: тонкие фракции (0-0,5 мм), мелкие

фракции (0,5-1 мм); средние (1-2 мм) и крупные (2-3 мм). Установлено, что

наибольший выход спирта из 1 т помола получается из тонких фракций. Однако недостаточны проведенные исследования влияния величины степени

измельчения зерна на процесс разваривания.

Таким образом, установлено, что от степени измельчения (помола) зависят энергозатраты на помол зерна, продолжительность и режим разваривания, и выход готового продукта – спирта-ректификата. Чем меньше размеры

частиц, тем выше энергозатраты на помол зерна, но мягче режим разваривания и больше выход спирта на тонну крахмала в сырье.

Современные теории измельчения не позволяют рассчитать энергозатраты по заданной величине степени измельчения материала. Известны общепризнанные гипотезы П. Реттингера (1867 г.) и В.Л. Кирпичева (1874 г.), последняя в зарубежной литературе носит имя закона Кика. Согласно гипотезе

Реттингера работа, затрачиваемая на измельчение, пропорциональна поверхности кусков, полученных в результате измельчения. По гипотезе В.Л. Кир-

34

пичева работа внутренних сил упругости пропорциональна объемам дробимых тел. Гипотеза П. Реттингера получила название поверхностной, а

В.Л. Кирпичева – объемной. Первая гипотеза соответствует процессам истирания и отчасти раскалывания, применяемым при мелком дроблении и тонком измельчении. Вторая – крупному и среднему дроблению, при котором

измельчение материала осуществляется в основном раздавливанием и ударом. Были предложены и другие гипотезы, являющиеся модификациями вышеназванных, например теория П.А. Ребиндера (1928 г.) и гипотеза Ф. Бонда

(1951 г.), которые рассматривают как промежуточные между поверхностной

и объемной [20]. В этой связи используют эмпирические уравнения.

С.В. Мельниковым (1952 г.) для определения удельной работы, затраченной на измельчение зерна Aизм , Дж/кг, была предложена формула [20]

Aизм С1 lg 3 C2 1 ,

(1.9)

где ‒ степень измельчения (отношение величины крупности исходного

материала к крупности размолотого); С1 , С 2 – коэффициенты, зависящие от

свойств измельчаемого материала, Дж/кг.

Для зерна С1 12 кДж/кг и С2 8 кДж/кг.

Мощность на дробление перерабатываемого зерна может быть вычислена по формуле (1.10)

N Gз Aизм ,

(1.10)

где N ‒ мощность на дробление, Вт; G з ‒ количество перерабатываемого

зерна, кг/с.

Зависимость выхода спирта от среднего эквивалентного диаметра частичек сырья выражается прямой, описываемой эмпирическим уравнением, полученным Б.А. Устинниковым с сотрудниками [59]

Y A Bd ,

(1.11)

где Y ‒ выход спирта на 1 т крахмала для крупки данной степени

измельчения, дал; A, B – коэффициенты, зависящие от вида, состояния сырья

и способа его подваривания; d ‒ средний эквивалентный диаметр частиц

35

крупки, мм.

Для пшеничной крупки рекомендована формула для частиц диаметром

от 0,5 до 3 мм [59]

Y 66,2 0,43d .

(1.12)

Приведенные уравнения (1.9)-(1.12) используются в настоящей работе

при оптимизации процессов измельчения и разваривания зерна.

На основе анализа литературных данных можно сделать следующее заключение.

1. Прогресс в этой области теории и практики измельчения, разваривания, брожения и брагоректификации достигнут главным образом на базе экспериментальных исследований. Теория разваривания, учитывающая гидродинамический и температурный режимы, диффузию влаги в материале и кинетику набухания зерен крахмала, отсутствует.

2. При моделировании процесса брожения наряду с кинетикой ферментативной реакции разложения глюкозы на этанол и углекислоту необходимо

учитывать массопередачу между цитоплазмой в клетке и наружной жидкостью (суслом). Допущение о возможности пренебрежения сопротивлением

массопередачи в клетке не проверено ни экспериментально, ни теоретически.

Требуется подробная оценка массоотдачи в цитоплазме и в наружной жидкости, а также проницаемости клеточной мембраны.

3. Актуальным является вопрос оптимизации степени измельчения зерна

с учетом затрат электроэнергии на измельчение, теплоты на водно-тепловую

обработку сырья и стоимости исходного зерна.

4. Целесообразно выполнить идентификацию технологической схемы и

режима работы брагоректификационной установки по данным обследования

промышленных производств пищевого этилового спирта при оптимальном

режиме переработки зернового сырья.

Решению этих вопросов и посвящена данная работа.

36

ЦЕЛЬ И ЗАДАЧИ ИССЛЕДОВАНИЙ

Целью исследований явилось совершенствование технологии этилового

спирта путем оптимизации процессов измельчения и разваривания зерна.

В соответствии с поставленной целью решались следующие задачи:

‒ сделать сравнительный анализ известных экспериментальных данных

по развариванию ячменной крупки при различных температурных режимах с

использованием результатов численного решения уравнения нестационарной

диффузии;

‒ экспериментально исследовать разваривание пшеничной и кукурузной

крупки и разработать модель разваривания крупки с учетом изменения температуры, явления набухания крахмальных гранул и их разрыва, сопровождающегося отрывом наружного слоя развариваемых частиц;

‒ обследовать технологию разваривания пшеничной и кукурузной крупки в производственных условиях спиртзаводов ООО «КХ Восход» (г. Майкоп) и ООО «Стандарт Спирт» (г. Нарткала) и в лабораторном эксперименте;

‒ определить коэффициенты диффузии влаги при разваривании пшеничной и кукурузной крупки и выполнить их сравнение с результатами исследований диффузии при сушке и увлажнении целого и измельченного зерна;

‒ усовершенствовать математическую модель спиртового брожения на

основе анализа сопротивлений переносу компонентов из цитоплазмы в наружную жидкость через мембрану дрожжевой клетки;

‒ определить оптимальный режим разваривания крупки с учетом влияния её размеров на время разваривания и суммарные затраты электроэнергии

на измельчение зерна и теплоты на разваривание;

‒ обследовать брагоректификационную установку (БРУ) производительностью 6000 дал ректификованного спирта в сутки на ООО «Стандарт

Спирт» (Кабардино-Балкарская республика, г. Нарткала), разработать программу расчета шестиколонной БРУ в интегрированной среде HYSYS и ап-

37

робировать ее при оптимальном режиме разваривания крупки;

‒ разработать и изготовить лабораторную ректификационную установку

периодического действия, апробировать результаты исследований по измельчению зерна, развариванию кукурузной крупки, сбраживанию сусла и ректификации бражки;

‒ выполнить технико-экономическое обоснование усовершенствованной

технологии получения этилового спирта, рассчитать ожидаемый экономический эффект от оптимизации процессов измельчения зерна и разваривания

зернового замеса и разработать технологическую инструкцию для производства ректификованного спирта.

38

ГЛАВА 2 ОБЪЕКТЫ И МЕТОДЫ ИССЛЕДОВАНИЙ

2.1 Объекты исследований

В соответствии с поставленной целью в качестве объектов исследований

использовали зерно пшеницы, ячменя и кукурузы; бражку, бражной дистиллят, ректификованный спирт; технологические режимы разваривания промышленных БРУ непрерывного действия ООО «Стандарт Спирт» (Кабардино-Балкарская республика, г. Нарткала) и ОАО «КХ Восход» (республика

Адыгея, г. Майкоп). Для экспериментального исследования разваривания использовали пшеничную и кукурузную крупку, выработанную в производственных условиях спиртзаводов. Степень измельчения крупки составила

90 %-й проход через сито диаметром 1 мм.

На рисунке 2.1 приведены основные зерновые культуры: пшеница, кукуруза и ячмень, применяемые отечественной спиртовой промышленностью

для производства пищевого ректификованного спирта. Как показано в литературном обзоре, в зерне пшеницы и кукурузы содержание крахмала значительно превосходит его содержание в зернах других злаковых культур. В

бражках, выработанных из зерна пшеницы и кукурузы, содержание такой

трудноотделимой примеси, как изопропанол, не превышает 0,5-0,6 мг/дм3,

что позволяет вырабатывать спирт марок «Экстра» и «Люкс».

пшеница

кукуруза

ячмень

Рисунок 2.1 – Основные зерновые культуры, применяемые

отечественной промышленностью для производства этилового спирта

39

На рисунке 2.2 приведен внешний вид крупки, выработанной на спиртзаводах: кукурузной – на ООО «Стандарт Спирт» (Кабардино-Балкарская

республика, г. Нарткала) и пшеничной – на ООО «КХ Восход» (республика

Адыгея, г. Майкоп), полученной после измельчения на дробилках с 90%-м

проходом через сито диаметром 1 мм.

а)

б)

Рисунок 2.2 ‒ Кукурузная (а) и пшеничная (б) крупки

В настоящей работе рассмотрена технология двухступенчатого разваривания обоих заводов. На ООО «Стандарт Спирт» для измельчения зерна

применяется молотковая дробилка, а на ООО «КХ Восход» ‒ молотковая и

вальцовая дробилки. Для смешения крупки с водой используется смеситель с

мешалкой. Разваривание замеса протекает под избыточным давлением в выдерживателе I ступени, охлаждение – в паросепараторе-выдерживателе II

ступени, в котором выделяется вторичный пар за счет резкого падения давления. Как показано в литературном обзоре, данная технология разваривания

относится к Мичуринской схеме и является наиболее прогрессивной.

На рисунках 2.3 и 2.4 приведены элементы брагоректификационных отделений обследуемых спиртзаводов. Как будет показано в главе 3, несмотря

на различие в производительности по ректификованному спирту, технологии

брагоректификации, числа ректификационных колонн, расходов и мест отбо-

40

ра вторичных продуктов, полученный этиловый ректификованный спирт является высококачественным и отвечает маркам «Экстра» и «Люкс».

Технология брагоректификации спиртзавода ООО «КХ Восход» подробно исследована в работах [2, 3, 34, 45, 29, 56]. Трехколонная БРУ производительностью 3000 дал ректификованного спирта в сутки состоит из типовых колонн: бражной диаметром 1600 мм, эпюрационной диаметром 1200 мм

и ректификационной диаметром 1600 мм. Бражная колонна содержит 24 тарелки и представляет собой отгонную часть полной ректификационной колонны. Эпюрационная колонна содержит 39 тарелок, питательной является

20 тарелка. Ректификационная колонна содержит 82 тарелки, питательной

является 16 тарелка. Для получения ректификованного спирта с содержанием

2-пропанола менее 1 мг/дм3 в схему включается колонна окончательной очистки, работающая в режиме эпюрации. Исследованы и проанализированы количества и места отбора сивушного спирта и сивушного масла, а также разработаны непрерывный и квазистационарный режимы работы ректификационной колонны [45, 56]. Изучено качество ректификованного спирта, выработанного из зерна пшеницы [2], кукурузы [34], смеси зерна пшеницы и ячменя [45], а также смеси зерна пшеницы, ржи и сорго [3].

Рисунок 2.3 – Элементы брагоректификационного отделения

ООО «КХ Восход» (республика Адыгея, г. Майкоп)

41

Рисунок 2.4 – Элементы брагоректификационного отделения

ООО «Стандарт Спирт» (Кабардино-Балкарская республика, г. Нарткала)

Технология брагоректификации спиртзавода ООО «Стандарт Спирт» не

исследована в должной степени, поэтому в главе 3 проведено обследование

БРУ ООО «Стандарт Спирт» производительностью 6000 дал ректификованного спирта в сутки и разработана программа расчета технологической схемы БРУ в интегрированной среде HYSYS.

42

На рисунке 2.5 приведен внешний вид продуктов, выработанных из кукурузы на шестиколонной БРУ на ООО «Стандарт Спирт» (г. Нарткала).

Рисунок 2.5 – Внешний вид бражки, сивушного масла,

этилового ректификованного спирта, выработанных из кукурузы на

ООО «Стандарт Спирт» (г. Нарткала)

2.2 Методы исследований

При выполнении работы использовали методы ситового анализа, хроматографического анализа покомпонентного состава летучих примесей спиртовых смесей на хроматографе «Кристалл 2000М», численные методы анализа,

метод сеток, неявную схему. При проведении ферментативного разваривания

в качестве фермента применяли -амилазу. При брожении кукурузной крупки использовали дрожжи «NP Turbo». Крепость водно-спиртовых растворов

определяли по ГОСТ 3639-79 «Растворы водно-спиртовые. Методы определения концентрации этилового спирта». Крупность размола определяли в соответствии с Межгосударственным стандартом по ГОСТ 13496.8-72 «Комби-

43

корма. Методы определения крупности размола и содержания неразмолотых

семян культурных и дикорастущих растений». При проведении лабораторных исследований использовали термостат, микроскоп, сушильный шкаф,

стендовую ректификационную установку периодического действия. Программы расчета процесса разваривания выполнены на языке программирования Pascal. Программа расчета технологической схемы брагоректификации

разработана в интегрированной среде HYSYS.

Газовый хроматограф «Кристалл-2000М» применен для анализа состава

спиртовых смесей. Газом-носителем являлся азот. Для определения содержания компонентов в пробе использован метод абсолютной калибровки путем измерения площади пика, пересчитываемого на количество компонента в

смеси. С помощью калибровочного графика зависимости площади пика от

дозируемого количества вещества определено количество компонента в пробе. Расчет площади пика осуществлен путем обработки сигнала с хроматографа на ЭВМ. Ввод анализируемой пробы осуществлялся микрометрическим шприцем.

При моделировании процесса разваривания применена неявная схема, в

основу которой положен метод конечных разностей. Этот метод численного

решения краевых задач для дифференциальных уравнений называют также

методом сеток. На рассчитываемый объект (частицу крупки) нанесена сетка с

узлами. По оси абсцисс отложена координата в направлении движения диффузанта (воды), по оси ординат отложено время. Производные, входящие в

дифференциальные уравнения, и граничные условия заменены соответствующими разностными отношениями в соответствии с формулами численного дифференцирования. В результате записана система линейных алгебраических уравнений относительно значений функций в узлах сетки, каждый

узел которой соответствует определенному координатному и временному

слою. В итоге получено приближенное решение рассматриваемой задачи нестационарной диффузии.

Программа «Расчет процесса разваривания на базе уравнения нестацио-

44

нарной диффузии» (Свидетельство об официальной регистрации программы

для ЭВМ № 2014617379) учитывает изменение температурного режима во

времени и отрыв разбухших крахмальных гранул с поверхностного слоя развариваемого материала (крупки), что установлено при фотографировании

под микроскопом периферийных слоев. Решение системы дифференциальных уравнений в частных производных выполнено сеточным методом по неявной схеме. Полученная на каждом временном слое система линейных

уравнений с трехдиагональной матрицей решалась методом последовательного исключения переменных. Зависимость коэффициента диффузии от температуры представлена уравнением Аррениуса, учитывающим энергию активации диффузии и предэкспоненциальный множитель. При численных расчетах крупка размером 1 мм разбита на 200 слоев. Так как задача является симметричной, то расчет по координате проводится для 100 слоев. Шаг интегрирования по времени принят равным 3 с. Принято, что 1-й слой граничит с

жидкостью, а последний находится в центре крупки. Насыщение влагой происходит от 1-го слоя к последнему. Результаты расчета представлены графическими зависимостями изменения концентрации влаги по координате и во

времени.

Программа «Расчет нестационарной диффузии, осложненной набуханием и отрывом крахмальных гранул» (Свидетельство об официальной регистрации программы для ЭВМ № 2014617378) учитывает набухание крахмальных гранул, изменение температурного режима во времени и отрыв разбухших крахмальных гранул с поверхностного слоя развариваемого материала

(крупки). Кинетика набухания крахмальных гранул моделируется по уравнению химической реакции второго порядка, а диффузионное насыщение влагой – по уравнению нестационарной диффузии. Время набухания крахмальных гранул определяется путем численного интегрирования, а время диффузионного насыщения зерновой крупки ‒ по уравнению нестационарной диффузии, численное решение которого выполнено методом сеток по неявной

схеме. Установлено, что в начальный период времени процесс лимитируется

45

скоростью химической реакции. Зависимость коэффициента диффузии от

температуры представлена уравнением Аррениуса, учитывающим энергию

активации диффузии и предэкспоненциальный множитель. Расчет по координате проводится для 100 слоев аналогично, как в выше рассмотренной

программе «Расчет процесса разваривания на базе уравнения нестационарной

диффузии». Шаг интегрирования по времени также принят равным 3 с.

Моделирование технологии брагоректификации ООО «Стандарт Спирт»

(Кабардино-Балкарская республика, г. Нарткала) проведено в интегрированной среде HYSYS. Разработанная программа построена по модульному

принципу с прямыми и рецикловыми потоками, позволяет изменять номера

тарелок отбора и ввода продуктов в колоннах, регулировать количество и качество получаемых продуктов, задавать открытый и закрытый обогрев колонн.

46

ГЛАВА 3 РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ И ИХ АНАЛИЗ

3.1 Сравнительный анализ известных экспериментальных данных по

развариванию ячменной крупки при различных температурных

режимах с использованием результатов численного решения

уравнения нестационарной диффузии

Как показано в главе 1, первой стадией, существенно влияющей на показатели производства пищевого спирта, является измельчение зерна. Полученные эмпирические уравнения описывают зависимость от степени измельчения затрат электроэнергии и выхода спирта и могут быть использованы для

целей оптимизации. Поэтому начнём исследование с процесса разваривания.

Подробное исследование процесса разваривания ячменя проведено в лабораторных условиях в работе Н.В. Бараковой, выполненной под руководством

профессора В.Б. Тишина по изучению влияния параметров водно-тепловой и

ферментативной обработки замесов ячменя при пониженных температурах

при приготовлении высококонцентрированных сусел [4].

Для определения длительности водно-тепловой и ферментативной обработки замесов из ячменя при пониженных температурных режимах были

приготовлены образцы замесов с гидромодулем 1:2,5. Водно-тепловая обработка проводилась по температурным режимам, приведенным на рисунке 3.1.

Были выполнены две серии опытов с изменением температур 50-75-90 ºС и

50-70 ºС. Объектом исследования служил ячмень влажностью 14,7 %. Степень измельчения ячменя составила 90 %-ный проход через сито диаметром

1 мм. Для проведения ферментативного гидролиза использовались ферментные препараты фирмы ERBSLÖH: -амилаза и ксиланаза. В качестве источника -амилазы разжижающего действия служил Дистицим БА-Т Специал,

доза которого изменялась от 0,5 до 2,5 ед.АС на г крахмала. В качестве источника ксиланазы использовался ферментный препарат Дистицим XL, доза

которого изменялась от 0,5 до 1,0 ед.КС на г крахмала.

47

95

90

I

II

III

IV

V

Температура, ºС

85

80

75

70

65

60

55

50

45 0

25

50

75

100

125

150

175

200

225

Время разваривания, мин

температурный режим 50-70

температурный режим 50-75-90

Рисунок 3.1 ‒ Температурные режимы

водно-тепловой обработки ячменя [50]

Для моделирования и идентификации экспериментальных данных разработана модель нестационарной диффузии, учитывающая изменение коэффициента диффузии с ростом температуры [28]. Приведенные в [4] данные

использованы нами для разработки математической модели разваривания.

Так как при разваривании насыщение крупки влагой протекает по диффузионному механизму, для моделирования и идентификации по экспериментальным данным испытывалась модель нестационарной диффузии (3.1).

C

2C

D t 2 ,

x

(3.1)

где С – влажность материала, изменяющаяся во времени и в пространстве,

м3 влаги/м3 влажного материала; – время, с; x – координата в направлении,

перпендикулярном к слою, м; Dt – коэффициент диффузии воды в мате-

48

2

риале, м /с.

Влияние температуры на процесс учтено по уравнению Аррениуса

Dt D0d e E ad / RT ,

где

D0d

–

предэкспоненциальный

множитель

(3.2)

(фактор

диффузии);

Ead ‒ энергия активации для диффузии адсорбированной воды, Дж/моль; T ‒

абсолютная температура, К; R ‒ газовая постоянная, R = 8,314 Дж/(моль·К);

индекс d – диффузия.

Таким образом, коэффициент диффузии связанной влаги зависит от

энергии активации диффузии Ea и предэкспоненциального множителя D0 .

Предэкспоненциальный множитель D0 , входящий в уравнение (3.2), с

математический точки зрения равен коэффициенту диффузии Dt при T .

Очевидно, что это не имеет физического смысла. Поэтому D0 может быть

взят при максимальной температуре процесса. При низкотемпературном разваривании температура процесса не превышает 90 ºС, поэтому для определения величины D0 нами принято значение при температуре, равной 100 ºС.

Для этого проэкстраполирована экспериментальная зависимость коэффициента диффузии влаги D, м2/с, от температуры (рисунок 3.2).

Эта зависимость получена путем обработки экспериментальных данных

и теоретических зависимостей, приведенных в работе [13] по исследованию

кинетики сушки ячменя «Дворан», районированного в Тамбовской области.

Величина D0 составила 5,5·10-9 м2/с.

Решение уравнения нестационарной диффузии (3.1) осуществлялось

численно методом сеток. Для исключения расходимости вычислений применена неявная схема (рисунок 3.3), изложенная в работах [6, 60] и реализованная нами в [28]. Через i обозначены слои по координате, через j – по времени. В узлах сетки располагаются значения влажности.

49

Коэффициент диффузии, м2/с

D·1011

200

180

160

140

120

100

80

60

40

20

0

20

25

30

35

40

45

50

55

60

65

70

Температура, ºС

данные работы [52]

Рисунок 3.2 – Зависимость коэффициента диффузии от температуры

Значения влажности на нижнем временном слое известны, на верхнем

слое – подлежат определению. Полученная на каждом временном слое система линейных уравнений с трехдиагональной матрицей решалась методом

последовательного исключения переменных.

числе шагов интегрирования по времени k (рисунок 3).

j=k

*

C

*

j=k-1 C

*

C1,k

C2,k

C3,k

C4,k

Cn-1,k

Cn,k

C1,k-1

C2,k-1

C3,k-1

C4,k-1

Cn-1,k-1

Cn,k-1

C13

C23

C33

C43

Cn-1,3

Cn,3

j=3

C

j=2

C

C12

C22

C32

C42

Cn-1,2

Cn,2

*

j=1

C

C11

C21

C31

C41

Cn-1,1

Cn,1

i=0

i=1

i=2

i=3

i=4

*

i=n-1

Рисунок

3.33 –– Трафарет

неявной схемы

схемы

Рисунок

Трафарет неявной

i=n

50

Уравнение (3.1) в конечных разностях имеет вид

C i, j 1 C i, j

Dt

Сi1, j1 Сi, j1 Сi, j1 Сi 1, j 1

x 2

.

(3.3)

После преобразований получим

Fo Ci 1, j 1 1 2FoCi, j 1 Fo Ci 1, j 1 Ci, j ,

(3.4)

где

Fo

D t

x 2

.

(3.5)

Начальные условия: 0 Сi ,1 C0 .

Граничные условия:

на границе соприкосновения с водой

x0

С0, j C * ,

в центре частицы

x

2

Cn 1, j Cn, j ,

где С0 – начальная влажность крупки ( С0 = 0,194 об. дол. или 0,147 мас. дол.);

С * – равновесная концентрация влаги в твердом теле на границе раздела фаз

(найдена при идентификации и составила 0,888 об. дол. или 0,85 мас. дол.); при

x

С

производная

0 , т.е. Cn 1, j Cn, j .

2

x

Ниже представлен алгоритм решения системы линейных уравнений с

трехдиагональной матрицей, получаемых при использовании неявной схемы

при разбиении пространственной координаты на n участков и числе шагов

интегрирования по времени равном k.

Для начального временного слоя ( j 1 ) и второго слоя ( j 2 ) при n

шагах интегрирования по координате уравнение (3.4) принимает вид системы

уравнений с трехдиагональной матрицей

Fo C0,2 1 2FoC1,2 Fo C2,2 C1,1

Fo C1,2 1 2FoC2,2 FoC3,2 C2,1

(3.6)

(3.7)

51

..........................................................

Fo Cn2,2 1 2FoCn1,2 FoCn,2 Cn1,1

(3.8)

Cn1,1 Cn,1

(3.9)

Строго говоря, на соседних временных слоях величины температур различны, а поэтому различны и величины Fo

D t

x 2

. Однако на соседних

временных слоях температура отличается на 0,05 ºС, и этим различием можно пренебречь. При переходе же на последующий слой осуществляется пересчет температуры и величины Fo .

Обозначим

Ai Fo ;

Bi 1 2Fo ;

Di Fo ;

1 С1,1 ;

2 С2,1 ;

3 С3,1 ; ...

n 1 Сn 1,1 ; n Сn,1 ; 1 1 A1C * ; B1 B1 .

Учтем, что C0, j C * и получим

B1C1,2 D1C2,2 1

(3.10)

A2 C1,2 B2 C2,2 D2 C3,2 2

................................................................

An1Cn2,2 Bn1Cn1,2 Dn1Cn,2 n

Cn 1,1 n

(3.11)

(3.12)

(3.13)

Решим систему (3.10)-(3.13) следующим образом. Умножая каждое слагаемое уравнения (3.10) на A2 / B1 , получим (3.14).

A2 C1,2 D1

A2

A

C2,2 2 1 .

B1

B1

(3.14)

Из уравнения (3.11) вычтем уравнение (3.14)

A

A

B2 D1 2 C 2,2 D2 C3,2 2 2 1 .

B1

B1

(3.15)

Обозначим

B2 B2 D1

A2

;

B1

2 2

A2

1 .

B1

(3.16)

52

С учетом выражений (3.16) уравнение (3.15) примет вид

B2 C2,2 D2C3,2 2 .

(3.17)

После преобразований получена следующая система уравнений

B1C1,2 D1C2,2 1 ;

(3.18)

B2 C2,2 D2C3,2 2 ;

..............................................................

Bn 1Cn1,2 Dn1Cn,2 n1 .

(3.19)

(3.20)

Так как Сn 1,2 Сn,2 , то из уравнения (3.20) определена концентрация

Сn 1,2 , из уравнения (3.19) – концентрация С 2,2 , из уравнения (3.18) – концентрация С1,2 . Таким образом, из системы уравнений (3.18)-(3.20) найдены

концентрации на 2-м временном слое

n 1

;

Bn 1 Dn 1

.....................................

2 D2 C3,2

;

C 2, 2

B2

C n 1,2

C1,2

1 D1C 2,2

.

B1

(3.21)

(3.22)

(3.23)

Аналогичным путем осуществлен переход от второго слоя к третьему и

т.д., вплоть до определения концентрации во всех узлах сетки.

Распространяя полученный результат на i 1...n 2 и j 2...k , имеем

Ci , j

i Di Ci 1, j

Bi

.

(3.24)

Для i n и i n 1 имеем

C n 1, j

n 1

;

Bn 1 Dn 1

Cn, j Cn 1, j .

Коэффициенты определены следующими уравнениями

Bi Bi Di 1

Ai

,

Bi1

(3.25)

53

где i 2...n ; B1 B1 ; 1 1 A1C * .

i i

где i 2...n 1 .

Ai

i 1 ,

Bi1

(3.26)

По вышеизложенной методике определяются концентрации влаги Ci , j в

узлах сетки по всем координатным и временным слоям.

Программа расчета процесса разваривания на базе уравнения нестационарной диффузии, написанная на языке программирования Pascal [52], приведена в приложении А.

Коэффициент диффузии Dt рассчитывался в соответствии с температурным режимом, приведенным на рисунке 3.1:

на участке I вычислялся от 0 до 30 мин при температуре 50 ºС;

на участке II – от 30 до 50 мин возрастал на величину

(75-50)/(50-30) ºС/мин;

на участке III – от 50 до 140 мин принимался постоянным, вычисленным

при температуре 75 ºС;

на участке IV – от 140 до 180 мин возрастал на величину

(90-75)/(180-140) ºС/мин;

на участке V – от 180 до 225 мин принимался постоянным, вычисленным при температуре 90 ºС.

Результаты вычислений представлены на рисунке 3.4. Как видно из рисунка 3.4, концентрация влаги изменяется в пространстве и во времени. Результаты отвечают следующему температурному режиму: первые 30 минут температура равна 50 ºС, от 30 до 50 минут температура изменялась от 50 до

70 ºС со скоростью 1 º/мин и при времени, большем, чем 50 мин температура

оставалась постоянной, равной 70 ºС.

Таким образом, чисто диффузионная модель, учитывающая изменение

температуры, дает время разваривания крупки, имеющей толщину 1 мм, равное 32 ч, в то время как реальный процесс разваривания был завершен за 225

мин.

крупки. Результаты представлены на рисунке 1.

54

4

1

2

3

9

10

11

5

6

7

8

Номер слоя: 1 – 1; 2 – 2; 3 – 5; 4 – 10; 5 – 20; 6 – 30;

Номер слоя: 1 – 1; 2 – 2; 3 – 5; 4 – 10; 5 – 20;

6 – 30; 7 – 50; 8 – 60; 9 – 70; 10 – 80; 11 – 100

Рисунок 3.4 ‒ Расчет по диффузионной модели

В связи с таким расхождением для проверки численного решения уравнения нестационарной диффузии методом сеток по неявной схеме проанализированы известные аналитические решения этой задачи, которые выражены

в виде бесконечного ряда (уравнения (3.27) и (3.28)) [5, 6].

2n 1x .

4 1

D

С x, C * 1

exp 2 2n 12 2 sin

n 0 2n 1

(3.27)

2

4

D

2

n

1

2

n

1

x

n

С x, C * 1 1

exp

2 cos

,(3.28)

2

n 0

2n 1

4

2

2

2

где x – координата, м; – толщина частиц увлажняемого материала, м;

– время; С * – равновесная концентрация влаги на границе раздела фаз,

м3 влаги/м3 влажного материала.

Известные аналитические решения относятся к случаю диффузии, не осложненной изменением температур, набуханием крахмальных гранул и от-

55

рывом наружных слоев частиц. Поэтому для сравнения было выполнено численное решение уравнения (3.1) при Dt const для следующих краевых условий:

начальные условия

С x,0 0 ;

(3.29)

С 0, С , С * .

(3.30)