Павлов Сергей Владленович МЕТОДЫ И СРЕДСТВА

advertisement

Акционерное общество «Государственный научный центр Российской Федерации

Научно-исследовательский институт атомных реакторов»

На правах рукописи

Павлов Сергей Владленович

МЕТОДЫ И СРЕДСТВА ИССЛЕДОВАНИЙ ТВС ВВЭР ДЛЯ

ЭКСПЕРИМЕНТАЛЬНОГО СОПРОВОЖДЕНИЯ ВНЕДРЕНИЯ

НОВОГО ТОПЛИВА НА АЭС

05.14.03 – «Ядерные энергетические установки, включая проектирование,

эксплуатацию и вывод из эксплуатации»

Диссертация на соискание ученой степени

доктора технических наук

Димитровград– 2015

2

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ....................................................................................................................................... 4 Актуальность проблемы ................................................................................................................ 4 Цель работы и задачи исследования ............................................................................................. 5 Научная новизна работы заключается в следующем: .................................................................. 6 Практическая ценность ................................................................................................................. 7 На защиту выносятся:.................................................................................................................... 8 Апробация работы и публикации ................................................................................................. 8 Достоверность научных положений, результатов и выводов ...................................................... 9 Объем и структура диссертации ................................................................................................... 9 Публикации.................................................................................................................................. 10 1. ТИПОВАЯ СХЕМА, МЕТОДЫ И СРЕДСТВА ПОСЛЕРЕАКТОРНЫХ ИССЛЕДОВАНИЙ

ТВС И ТВЭЛОВ ВВЭР ................................................................................................................... 11 1.1. Типовая схема послереакторных исследований ТВС и твэлов ВВЭР ................................ 11 1.2. Неразрушающие методы и средства в типовой схеме послереакторных исследований

ТВС и твэлов ВВЭР ..................................................................................................................... 13 1.3. Разрушающие методы и средства в типовой схеме послереакторных исследований ТВС и

твэлов ВВЭР ................................................................................................................................ 23 1.4. Неразрушающие методы и средства послереакторных исследований ТВС и твэлов в

бассейнах выдержки АЭС ........................................................................................................... 25 Выводы по главе 1 ....................................................................................................................... 51 2. МЕТОДОЛОГИЯ МАТЕРИАЛОВЕДЧЕСКИХ ПОСЛЕРЕАКТОРНЫХ ИССЛЕДОВАНИЙ

ТВС И ТВЭЛОВ ВВЭР ДЛЯ СОПРОВОЖДЕНИЯ ВНЕДРЕНИЯ НОВОГО ТОПЛИВА НА

АЭС .................................................................................................................................................. 52 2.1. Модернизированные схемы послереакторных исследований топлива ВВЭР ................... 54 2.2. Концепция стендов инспекции ТВС .................................................................................... 60 Выводы по главе 2 ....................................................................................................................... 64 3. НЕРАЗРУШАЮЩИЕ МЕТОДЫ И СРЕДСТВА ИССЛЕДОВАНИЙ ТВС И ТВЭЛОВ ВВЭР В

ЗАЩИТНЫХ КАМЕРАХ И БАССЕЙНАХ ВЫДЕРЖКИ ............................................................ 66 3.1. Бесконтактные методы измерения геометрических параметров ТВС ВВЭР в бассейнах

выдержки на АЭС ........................................................................................................................ 66 3.2. Ультразвуковые методы обнаружения негерметичных твэлов в ТВС ............................. 113 3.3. Метод импульсной вихретоковой дефектоскопии твэлов ВВЭР...................................... 154 3.4. Метод определения величины диаметрального зазора между топливным столбом и

оболочкой твэлов ВВЭР ............................................................................................................ 166 3.5. Метод определения изгибной жесткости ТВС ВВЭР-1000............................................... 174 3.6. Метод измерения объема твэлов ультразвуковым эхо-импульсным методом................. 178 3.7. Метод измерения усилий при извлечении твэлов из ТВС ................................................ 182 Выводы по главе 3 ..................................................................................................................... 184 4. СТЕНДЫ И УСТРОЙСТВА ДЛЯ ИСПЫТАНИЙ И ИССЛЕДОВАНИЙ ТВЭЛОВ И ТВС В

ЗАЩИТНЫХ КАМЕРАХ И БАССЕЙНАХ ВЫДЕРЖКИ .......................................................... 185 4.1. Стенд для исследований ТВС ВВЭР-1000 на изгибную жесткость.................................. 185 4.2. Стенды для механических испытаний чехлов ТВС ВВЭР-440......................................... 187 4.3. Стенды инспекции твэлов ВВЭР в бассейне выдержки реактора МИР ........................... 191 4.4. Оборудование и стенды инспекции и ремонта ТВС ВВЭР-1000...................................... 202 Выводы по главе 4 ..................................................................................................................... 220 5. МЕТОДЫ И СРЕДСТВА ЭКСПЕРИМЕНТАЛЬНОГО ОБОСНОВАНИЯ БЕЗОПАСНОСТИ

ТЕХНОЛОГИЙ ОБРАЩЕНИЯ С ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ .................... 222 5.1. Методология экспериментального обоснования длительного хранения ОТВС ВВЭР ... 222 5.2. Стенды для моделирования сухого хранения .................................................................... 235 3

5.3. Методики испытаний и исследований твэлов ВВЭР при обосновании безопасности

сухого хранения ОЯТ ................................................................................................................ 238 Выводы по главе 5 ..................................................................................................................... 241 6. РЕЗУЛЬТАТЫ ИССЛЕДОВАНИЙ ОБЛУЧЕННЫХ ТВС И ТВЭЛОВ ВВЭР С

ИСПОЛЬЗОВАНИЕМ МОДЕРНИЗИРОВАННОЙ СХЕМЫ ПОСЛЕРЕАКТОРНЫХ

ИССЛЕДОВАНИЙ ТОПЛИВА ВВЭР.......................................................................................... 243 6.1. Основные результаты послереакторных исследований ТВС и твэлов реакторов ВВЭР1000 ............................................................................................................................................ 243 6.2. Результаты расчетно-экспериментальных исследований в обоснование уменьшения

толщины стенки чехловой трубы АРК ВВЭР-440 с 2,0 до 1,5мм ........................................... 262 6.3. Результаты испытаний и исследований твэлов ВВЭР в обоснование безопасности

длительного сухого хранения ................................................................................................... 272 Выводы по главе 6 ..................................................................................................................... 289 ВЫВОДЫ ....................................................................................................................................... 291 СПИСОК СОКРАЩЕНИЙ И УСЛОВНЫХ ОБОЗНАЧЕНИЙ ................................................... 292 СПИСОК ЛИТЕРАТУРЫ ............................................................................................................. 294 Приложение 1………………………………………………………………………………....………311

Приложение 2…………………………………………………………………………………………316

Приложение 3…………………………………………………………………………………………336

4

ВВЕДЕНИЕ

Актуальность проблемы

Ускоренное развитие атомного энергопромышленного комплекса для обеспечения геополитических интересов и энергетической безопасности Российской Федерации в соответствии с

«Энергетической стратегией России на период до 2030 года» и «Концепцией социальноэкономического развития РФ на период до 2020 года (раздел Атомный энергопромышленный

комплекс)» предполагает масштабный ввод новых энергоблоков атомных станций с реакторами

ВВЭР, отвечающих современным требованиям по безопасности и экономичности эксплуатации. Это, в свою очередь, требует непрерывного совершенствования и модернизации конструкции ТВС и твэлов, оптимизации режимов их эксплуатации с целью повышения безопасности и

эффективности использования ядерного топлива, а также требует разработки безопасных технологий обращения с отработавшими ТВС.

Модернизация и создание новых типов ТВС и твэлов ВВЭР должны обеспечить внедрение новых топливных циклов с повышенным выгоранием и увеличенной длительностью циклов

при надежности твэлов не хуже 10-6 1/год, обеспечивать геометрическую стабильность ТВС,

ремонтопригодность ТВС в условиях АЭС, обеспечивать надежность работы ОР СУЗ, а также

обеспечивать маневренность режимов эксплуатации АЭС. В качестве мер, направленных на достижение этих целей, рассматриваются: увеличение жесткости каркаса ТВС, создание сборноразборных конструкций ТВС, повышение ураноемкости твэлов, использование модифицированных или новых циркониевых сплавов для оболочек твэлов и для элементов каркаса ТВС,

увеличение размера зерна UO2 в топливных таблетках.

Создание новых ТВС и твэлов предполагает проведение большого комплекса расчетноэкспериментальных исследований поведения топлива в различных режимах эксплуатации реактора и в частности проведение послереакторных материаловедческих исследований ТВС. Современные тенденции в исследовании ядерного топлива выдвигают на передний план необходимость оперативного получения статистически значимых данных о состоянии ТВС после эксплуатации при минимизации затрат на проведение исследований.

Этого можно добиться путем сочетания массовых первичных-неразрушающих исследований ТВС в бассейнах выдержки АЭС с последующими выборочными материаловедческими исследованиями в защитных камерах. Для чего необходимо, как это было сделано за рубежом, создать стенды инспекции топлива на АЭС. Получение статистически значимых данных о состоянии топлива, при минимизации затрат на исследования, невозможно без увеличения доли неразрушающих исследований и без внедрения новых методов контроля, особенно контроля механических характеристик и формоизменения ТВС и твэлов, а также дефектоскопии твэлов.

5

Разработка эффективных и безопасных технологий обращения с ОЯТ, в частности длительного «сухого» хранения, как правило, начинается после того, когда близка к исчерпанию

вместимость бассейнов выдержки и бассейнов-хранилищ ОТВС. При этом, обоснование безопасности проводится в основном расчетными методами с большой долей консерватизма, так

как существующие программные продукты не в полной мере верифицированы экспериментами.

Поэтому, для повышения конкурентоспособности нового топлива ВВЭР его разработка и внедрение должны сопровождаться сразу и разработкой технологий обращения с ОЯТ, для чего

необходимо иметь соответствующую экспериментальную базу для исследований поведения

топлива при хранении и моделирования условий хранения.

Таким образом, разработка новых методов и средств исследования ТВС и твэлов ВВЭР в

защитных камерах и бассейнах выдержки существенно расширяет экспериментальную базу реакторного материаловедения, обеспечивает повышение оперативности, информативности и

экономичности послереакторных исследований при научно-техническом сопровождении внедрения нового топлива на АЭС, и является актуальным. Эти новые методы и средства также могут использоваться при исследованиях штатных ТВС и твэлов, что поднимает на новый уровень

методическое обеспечение послереакторных исследований, и, таким образом, еще больше повышает актуальность данной работы.

Цель работы и задачи исследования

Разработка и практическая реализация научно обоснованных технических решений, методов и средств исследований ТВС и твэлов ВВЭР, обеспечивающих расширение экспериментальной базы реакторного материаловедения, повышение информативности, оперативности и

экономичности послереакторных исследований ТВС и твэлов для экспериментального сопровождения внедрения нового топлива на АЭС.

Для достижения поставленной цели должны быть решены следующие задачи.

− Разработать методологию и модернизированную схему материаловедческих послереакторных исследований ТВС и твэлов ВВЭР для экспериментального сопровождения

внедрения нового топлива на АЭС.

− Разработать неразрушающие методы размерометрии и дефектоскопии ТВС и твэлов.

− Разработать стенды и устройства для испытаний и исследований твэлов и ТВС в защитных камерах и бассейнах выдержки.

− Разработать методический подход к изучению поведения при сухом хранении облученного топлива ВВЭР и внутрикамерные стенды для натурного моделирования условий

хранения ОЯТ.

6

Научная новизна работы заключается в следующем:

1.

Разработана методология материаловедческих исследований ТВС и твэлов ВВЭР для

экспериментального сопровождения внедрения нового топлива на АЭС, в основе которой лежат два принципа:

− при разработке и внедрении нового топлива вопросы нормальной эксплуатации ТВС,

аварийные режимы и обращение с отработавшим ядерным топливом должны рассматриваться в комплексе, неразрывно друг от друга, для чего должна быть создана соответствующая методическая база;

− для обеспечения оперативности, повышения информативности и экономичности послереакторных исследований ТВС традиционная схема должна быть модернизирована в

сторону увеличения доли неразрушающих методов контроля, сочетания исследований

ТВС в бассейнах выдержки АЭС с выборочными подробными исследованиями в защитных камерах и обеспечения возможности натурного моделирования технологий обращения с ОЯТ.

2. Предложена концепция создания и развития стендов инспекции ТВС, в основу которой

положен модульный принцип. В соответствии с концепцией разработана структурная

схема штатного стенда и выбраны принципы определения геометрических параметров

ТВС с использованием бесконтактных оптических и ультразвуковых методов.

3. На

основе

моделирования

структурной

схемы

штатного

стенда

и

расчетно-

экспериментальных исследований особенностей отражения ультразвуковых волн от элементов ТВС и распространения волн в конвективном слое у поверхности ТВС разработаны бесконтактные оптические и ультразвуковые методы определения геометрических

параметров ТВС.

4. Разработан метод исследования изгибной жесткости ТВС ВВЭР-1000, основанный на измерении ее прогиба при нагружении в направлении, перпендикулярном грани ТВС.

5. Исследованы процессы возбуждения и распространения ультразвуковых волн в оболочках твэлов в азимутальном и аксиальном направлениях применительно к задаче обнаружения негерметичных твэлов. Получены формулы акустического тракта метода, определены его оптимальные параметры и характеристики чувствительности. Для аксиального

распространения волн экспериментально установлен порог чувствительности метода,

равный 0,04 см3 воды под оболочкой негерметичного твэла, и определена граница применимости метода от выгорания топлива – 40 МВт⋅сут/кгU.

6. Разработан неразрушающий метод определения диаметрального зазора между топливом

и оболочкой твэла путем ее упругой деформации до контакта с топливным сердечником.

Теоретически показано и экспериментально подтверждено, что разработанный метод

7

позволяет проводить оценку (снизу) минимального диаметрального зазора на участке

нагружения оболочки.

7. Разработан способ импульсной вихретоковой дефектоскопии оболочек твэлов, позволяющий за счет предложенного алгоритма обработки сигналов-откликов повысить разрешающую способность при определении размеров однотипных дефектов в 2,5 раза.

8. Разработан метод определения объема твэлов с помощью ультразвукового эхоимпульсного уровнемера жидкости.

9. Для обоснования безопасности технологий длительного сухого хранения ОЯТ ВВЭР разработан методологический подход, схема и стенды для исследований поведения твэлов в

различных режимах сухого хранения.

Практическая ценность

Практическая значимость результатов диссертационной работы состоит в том, что разработанные методы и средства исследований ТВС и твэлов ВВЭР позволили существенно расширить экспериментальную базу реакторного материаловедения в части повышения оперативности, информативности и экономичности послереакторных исследований облученного топлива при экспериментальном научно-техническом сопровождении внедрения нового топлива на

АЭС, что в свою очередь обеспечивает сокращение сроков и стоимости внедрения нового топлива и тем самым повышает технико-экономические показатели эксплуатации АЭС с реакторами ВВЭР.

Полученные с использованием разработанных методов и средств экспериментальные данные о состоянии ТВС и твэлов ВВЭР позволили:

− установить причину нарушения работы органов СУЗ в УТВС ВВЭР-1000;

− обосновать работоспособность ТВС и твэлов ВВЭР-1000 при достижении высоких выгораний топлива (до ∼ 72 МВт⋅сут/кгU) и длительности эксплуатации – до 6-ти топливных циклов;

− обосновать работоспособность новых конструкций ТВС ВВЭР-1000 с жестким каркасом ТВСА и ТВС-2;

− установить причины и механизмы разгерметизации твэлов и выдать рекомендации по

их устранению;

− обосновать переход на толщину чехловой трубы АРК ВВЭР-440 с 2,0 на 1,5 мм;

− обосновать в первом приближении по критерию неразгерметизации твэлов безопасность сухого хранения ОТВС ВВЭР-440 и ВВЭР-1000 с выгоранием до 50 МВт⋅сут/кгU

(по твэлам) в течение 50 лет;

С использованием разработанных методов и средств исследованы более 45 ТВС ВВЭР-

8

440 и ВВЭР-1000. С использованием разработанных и апробированных научно-технических

решений и методов неразрушающего контроля созданы стенды инспекции и ремонта ТВС

ВВЭР-1000 для Балаковской и Калининской АЭС, модернизирован стенд инспекции и ремонта

ТВСА на АЭС «Темелин» (Чехия), созданы два поколения стенда инспекции экспериментальных твэлов для исследовательского реактора МИР. На основе выводов и рекомендаций диссертационной работы разработан технический проект стенда инспекции и ремонта ТВС ВВЭР1000 проекта «АЭС-2006».

На защиту выносятся:

1.

Методология и модернизированная схема материаловедческих послереакторных исследований ТВС и твэлов ВВЭР для экспериментального сопровождения внедрения нового

топлива на АЭС.

2.

Результаты теоретических и расчетно-экспериментальных исследований характеристик и

параметров неразрушающих методов размерометрии и дефектоскопии ТВС и твэлов в защитных камерах и бассейнах выдержки АЭС.

3.

Методический подход, схема и средства исследований поведения топлива для обоснования безопасности технологий сухого хранения ОЯТ ВВЭР.

4.

Разработанные и научно обоснованные технические решения, методы и средства исследований ТВС и твэлов в защитных камерах и бассейнах выдержки АЭС, обеспечивающие

модернизацию экспериментальной базы реакторного материаловедения для повышения

эффективности послереакторных исследований для сопровождения внедрения нового

топлива на АЭС.

Апробация работы и публикации

Основные результаты работы были доложены на конференциях и совещаниях: Технический комитет МАГАТЭ «Бассейновая инспекция, ремонт и реконструкция топлива водоводяных реакторов», Париж, 1987, ноябрь; Лион, 1991, октябрь (Франция); Бад-Цурзах, 1997,

октябрь (Швейцария) и Ржеж, 2003, июнь (Чехия); Технический комитет МАГАТЭ «Усовершенствованные послереакторные исследования топлива водяных реакторов», Димитровград,

Россия, 2001; 7, 8 и 10 международные конференции «Поведение топлива ВВЭР, Моделирование и экспериментальная поддержка», Болгария, 2007, 2009, 2013 гг., соответственно; Международная конференция «Поведение топлива легководных реакторов, Топ фьюэл», Орландо,

США, 2010; Международная конференция «Поведение топлива легководных реакторов», Сеул,

Корея, 2008; Международная конференция «Хранение отработанного ядерного топлива», Вена,

Австрия, 2003; Научно-техническая конференция концерна «Росэнергоатом» «Итоги выполне-

9

ния программы НИОКР и плана мероприятий по обеспечению ядерной, радиационной, технической и пожарной безопасности АЭС в 1999г. и задачи на 2000г.», Электрогорск, Россия, 2000;

4, 5, 6, 9 и 10 Российская конференция по реакторному материаловедению, Димитровград, Россия, 1995, 1997, 2000, 2009 и 2013 гг., соответственно.

Личный вклад автора

Начиная с 1982 г. автор был ответственным исполнителем, а затем руководителем ряда

тем по созданию новых методов и средств исследования твэлов и ТВС ВВЭР в бассейнах выдержки ядерных реакторов и в защитных камерах, которые выполнялись совместно с ОКБ

«Гидропресс», ОКБМ, ОАО «ТВЭЛ», Концерном «Росэнергоатом» и др. С начала 90-х годов

автор являлся руководителем работ по обоснованию длительного хранения ОЯТ. Автор лично

разработал методологию и модернизированную схему материаловедческих послереакторных

исследований ТВС и твэлов ВВЭР, концепцию стендов инспекции ТВС в бассейнах выдержки

АЭС, методический подход и схему исследования топлива для обоснования технологии сухого

хранения ОЯТ. При разработке неразрушающих методов размерометрии и дефектоскопии ТВС

и твэлов автором лично выполнены теоретические исследования и осуществлена постановка

задач расчетно-экспериментальных исследований. Автор непосредственно принимал участие в

экспериментах, проводимых при разработке этих методов, в разработке стендов инспекции как

для бассейнов выдержки, так и для защитных камер.

Большой вклад в создание традиционной схемы послереакторных исследований внесли

В.Б. Иванов, В.П. Смирнов, Е.П. Клочков, А.В. Сухих и В.Г. Дворецкий. В разработке новых

неразрушающих методов контроля активное участие принимали сотрудники НИИАР: Шалагинова Т.М., Амосов С.В., Сагалов С.С., Михайлов С.В., Мытарев А.В., Поленок В.С.

Личный вклад Павлова С.В. в получение основных результатов работы, представленной к

защите, является определяющим.

Достоверность научных положений, результатов и выводов

Достоверность полученных результатов и выводов подтверждается: воспроизводимостью

полученных экспериментальных данных, использованием сертифицированных методик измерений и аттестованного оборудования; а также опытными данными по эксплуатации ТВС

ВВЭР-440 и ВВЭР-1000 новых поколений.

Объем и структура диссертации

Диссертация состоит из введения, шести глав, выводов и трех приложений, изложена на

339 страницах, включая 284 рисунка, 20 таблиц, список литературы из 184 наименований, 29

страниц приложений.

10

Публикации

По теме диссертации опубликовано 4 монографии, 3 патента на изобретения, 1 патент на

полезную модель, 60 статей, препринтов, докладов и тезисов докладов. Выпущено 47 научнотехнических отчетов.

11

1. ТИПОВАЯ СХЕМА, МЕТОДЫ И СРЕДСТВА ПОСЛЕРЕАКТОРНЫХ

ИССЛЕДОВАНИЙ ТВС И ТВЭЛОВ ВВЭР

Внедрение нового топлива на АЭС является многофакторной задачей, включающей в себя

большой комплекс расчетно-экспериментальных работ, среди которых важное место занимают

исследования ТВС и твэлов после эксплуатации в реакторе. Полученные в результате этих исследований экспериментальные данные позволяют:

− объективно судить о состоянии топлива после эксплуатации;

− проверять правильность принятых в ходе разработки нового топлива научно-технических

решений;

− уточнять и верифицировать расчетные коды;

− разрабатывать рекомендации для повышения безопасности и эффективности эксплуатации

топлива;

− разрабатывать рекомендации для дальнейшего усовершенствования топлива и т.д.

Эффективность использования результатов послереакторных исследований зависит от

полноты и достоверности информации о состоянии и поведении топлива, а также от скорости и

стоимости получения этой информации.

В свою очередь, полнота и достоверность информации о состоянии и поведении топлива

во многом зависит от методического и технического обеспечения исследований, а скорость и

стоимость проведенных исследований зависит от их структурной организации. Под структурной организацией здесь понимается структурная схема процесса получения информации, включающая в себя транспортно-технологические операции с топливом, последовательность проведения и номенклатуру конкретных исследований, способ обращения с топливом после проведения исследований.

1.1. Типовая схема послереакторных исследований ТВС и твэлов ВВЭР

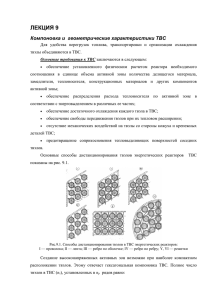

На рисунке 1.1 приведена типовая (традиционная) схема послереакторных исследований

ТВС и твэлов ВВЭР, которая, начиная с 1986 г., успешно использовалась в НИИАР на протяжении десяти лет [1].

При выгрузке из реактора все ТВС проходят контроль герметичности (КГО) в штанге перегрузочной машины. При этом регистрируется активность газовых продуктов деления топлива

(ГПД), в первую очередь Xe133, которые выходят из-под оболочки негерметичных твэлов в

окружающую среду. Обнаруженные негерметичные ТВС еще раз контролируются пенальным

методом для оценки степени разгерметизации. Выгруженные из реактора ТВС временно хранятся в пристанционном бассейне выдержки (БВ). Это хранение необходимо для уменьшения

остаточного тепловыделения ТВС до уровня, приемлемого для безопасного транспортирования

12

сборок в централизованное хранение, либо на переработку.

РЕАКТОР

Выбор ТВС для

исследований

КГО

в ПМ

БВ

КГО в пенале

Временное хранение ТВС

(Бассейн выдержки)

Аварийные испытания

в ГК

Транспортирование ТВС

Неразрушающие исследования

Испытания топлива

в ИР

Разрушающие исследования

Обращение с ОЯТ

Рисунок 1.1 − Традиционная схема послереакторных исследований топлива ВВЭР:

- информационные потоки;

- материальные потоки.

Выбор ТВС для отправки на исследования производится в соответствии с целями и задачами заказчика, поставщика топлива и/или эксплуатирующей организации. Отобранные для исследований ТВС (обычно одна или две штуки) после расхолаживания в БВ транспортируются в

исследовательский центр. Исследования ТВС и твэлов проводятся в защитных (горячих) камерах (ГК) с помощью различных неразрушающих и разрушающих методов. ТВС вначале инспектируются неразрушающими методами [1, 2, 3, 4]: визуальный осмотр, измерение геометрических параметров. Затем ТВС разбирается на отдельные твэлы. При извлечении твэлов из каркаса ТВС производится их беглый осмотр через окно защитной камеры. По результатам осмотра отбирается партия твэлов, обычно 10 – 20 штук, которые исследуют неразрушающими методами: визуальный осмотр через перископические системы, измерение длины и диаметра твэлов,

вихретоковая дефектоскопия оболочки [5], гамма-сканирование твэлов [6] и рентгеновская радиография. У нескольких твэлов обычно прокалывают оболочку и производят измерение количества и состава газа, находящегося под оболочкой твэла.

13

На основе информации, полученной в результате неразрушающих исследований, отбирается несколько твэлов, которые исследуются традиционными разрушающими методами радиационного (реакторного) материаловедения [7]. Исследуются: состояние таблеток топлива,

окисление оболочки, размер зазора между таблеткой топлива и оболочкой твэла, механические

свойства и содержание водорода в материале оболочки твэла, распределение продуктов деления

в топливе и т.п.

Из каркаса ТВС вырезают дистанционирующие решетки (ДР), у ТВС ВВЭР-1000 извлекаются направляющие каналы (НК), центральная труба (ЦТ), которые исследуются по отдельным программам, как неразрушающими, так и разрушающими методами.

После завершения исследований ТВС в ГК отдельные твэлы могут использоваться для

проведения экспериментов по изучению выхода продуктов деления из негерметичных твэлов, а

также по моделированию переходных режимов (циклирование мощности, скачки мощности),

проектных (LOCA, RIA) и запроектных аварий на реакторных установках. Такие эксперименты

проводятся в исследовательских реакторах [8, 9] и на специальных внутрикамерных стендах

[10].

1.2. Неразрушающие методы и средства в типовой схеме послереакторных исследований

ТВС и твэлов ВВЭР

Типовая схема послереакторных исследований ТВС и твэлов ВВЭР была реализована в

НИИАР в материаловедческой лаборатории [1, 11]. Материаловедческая лаборатория НИИАР

состоит из двух комплексов защитных камер для первичных (неразрушающих) и для подробных разрушающих материаловедческих исследований облученного топлива. Наибольший объем информации о состоянии ТВС и твэлов как конструктивных элементах активной зоны (АЗ)

реактора, получают с помощью неразрушающих методов контроля.

Первичные – неразрушающие исследования ТВС и твэлов проводятся в семи защитных

камерах, расположенных вдоль линии, друг за другом (рисунок 1.2).

Размеры и оборудование защитных камер К-1 и К-7 позволяют работать с ТВС ВВЭР-440

и ВВЭР-1000 любых конструкций. В защитной камере К-7 через смотровое окно оператор производит подробный осмотр сборки, при котором отмечаются какие-либо особенности (если они

есть) в состоянии элементов конструкции ТВС, их взаиморасположении друг относительно

друга, отклонения формы, состояние поверхности ДР и оболочек твэлов, наличие посторонних

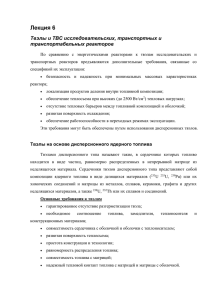

предметов и т.п. На рисунке 1.3 в качестве примера приведен внешний вид ТВС-2 и ТВСА, полученный из набора фотографий фрагментов ТВС.

14

Рисунок 1.2 − Схема размещения защитных камер и боксов

а

б

Рисунок 1.3 − Внешний вид ТВС-2 (а) и ТВСА (б) после эксплуатации

На рисунке 1.4, а приведен пример обнаружения в ТВС постороннего предмета − металлической стружки, которая застряла между оболочкой твэла и ДР. После удаления этого предмета в оболочке был зарегистрирован сквозной дефект (рисунок 1.4, б).

15

а

б

Рисунок 1.4 − Пример обнаружения постороннего предмета в ТВС: посторонний предмет под

ЦДР1 (а); вид после извлечения постороннего предмета – сквозной дефект (б)

Стабильность геометрических параметров ТВС –

один из важнейших показателей, определяющих безопасность эксплуатации конкретной конструкции ТВС.

Поэтому после осмотра измеряют геометрические параметры ТВС: длина, величина прогиба и скручивания,

размер «под ключ», расстояния между ДР. Геометрические параметры как чехловых ТВС ВВЭР-440, так и

бесчехловых ВВЭР-1000 измеряются на специальном

стенде в К-1 (рисунок 1.5).

С помощью восьми электромагнитных датчиков

линейных перемещений, расположенных на каретке,

Рисунок 1.5 − Стенд для измерения

геометрических характеристик ТВС

ВВЭР: 1 – ТВС; 2 – ходовой винт;

3 – верхняя зажимная каретка;

4 – двигатель; 5 – измерительная

каретка; 6 – подпятник;

7 – измерительный датчик

перемещающейся вдоль ТВС, измеряются расстояния

от базовых плоскостей стенда до граней и ребер чехла

ТВС ВВЭР-440, или до обойм ДР ТВС ВВЭР-1000. Обработка результатов измерений позволяет получать информацию о распределении поперечного размера, прогиба и угла скручивания вдоль вертикальной оси ТВС

[12]. На рисунке 1.6 в качестве примера приведены результаты измерения геометрических параметров ТВСА после эксплуатации в течение 6-и топливных циклов (ТЦ).

8

1

6

Прогиб, мм

Проекция на ось Y, мм

16

2

4

2

0

-2

6

-4

Max=6,65

7

6

5

4

3

5

-6

8

3

2

1

4

0

-8

0

-8 -6 -4 -2 0 2 4 6 8

Проекция на ось Х, мм

1000

Прогиб, мм

а

2000

3000

4000

Координата, мм

б

1

0

-1

-2

-3

-4

-5

-6

-7

ДР1

ДР15

грани 1-4

грани 5-2

грани 6-3

0

1000

2000

3000

4000

Координата, мм

в

Рисунок 1.6 − Годограф (а), модуль вектора прогиба (б) и проекции вектора прогиба

ТВСА №СВ0013 на плоскости, перпендикулярные парам граней (в)

Погрешность измерения координат датчиков относительно ТВС не превышает ± 0,7 мм,

погрешность измерения размера «под ключ» не превышает ± 0,02 мм. Недостатком установки

является маленький диапазон измерения линейных размеров датчиками, ход щупов у которых

составляет 10 мм, что делает невозможным измерение ТВС с прогибом больше 5 мм при одной

калибровке установки. Для исследования ТВС с большим прогибом производят дополнительную настройку установки, для чего необходимо выгружать и устанавливать ТВС в установку

несколько раз.

Для измерения ТВС с большим прогибом часто используются визуальные методы измерений. Вдоль ТВС натягивают струну и визуально, через стекло защитной камеры, измеряют расстояние от грани сборки до струны с помощью угольника с линейкой, который прикладывают к

грани ТВС. Такие измерения проводят, как правило, для каждой грани, в нескольких точках

вдоль ТВС. По результатам этих измерений определяют прогиб ТВС. Оценка погрешности измерения линейных размеров этим методом составляет ± (1,0 ÷ 1,5) мм.

Длину ТВС измеряют двумя способами: с помощью рулетки и с помощью калиброванного

17

пенала. Рулетку, так же как и струну, вешают вдоль ТВС и визуально через стекло защитной

камеры измеряют длину. Расстояние между ДР измеряют с помощью этой же рулетки. Калиброванный по длине пенал используют для более точных измерений, особенно для ТВС с большим остаточным тепловыделением. В пенал, заполненный водой, опускают ТВС, при этом

верхняя часть головки ТВС выступает над верхним фланцем пенала. С помощью оптического

катетометра измеряют расстояние от фланца пенала до верха головки, и, зная глубину пенала,

вычисляют длину ТВС. Погрешность метода составляет примерно ± 0,8 мм.

Извлеченные из каркаса ТВС твэлы осматривают с

3

2

помощью установки, расположенной в защитной камере

4

К-7 (рисунок 1.7). Исследуемый твэл с помощью протяжного механизма вертикально перемещается относительно

перископической оптической системы, через которую

оператор осматривает поверхность твэла. Для осмотра

всей поверхности оболочки твэл вращают относительно

вертикальной оси. Производится видео и фотосъемка твэ-

1

ла с последующей оцифровкой и, при необходимости, обработкой изображений твэла. Подробный осмотр поверхности твэлов позволяет оценить степень окисления

Рисунок 1.7 − Установка визуального осмотра твэлов: 1 – твэл;

2 – софиты подсветки; 3 – устройство вращения и перемещения;

4 – перископ

наружной поверхности оболочки, определить наличие отложений и дефектов. В качестве примера на рисунке 1.8

приведены изображения фрагментов твэлов ВВЭР с дефектами оболочки [13].

Рисунок 1.8 − Повреждение оболочки твэла №18 ТВС ВВЭР-440 Ровенской АЭС:

1-трещина; 2-сквозное debris-повреждение.

18

Для измерения длины твэла используют приспо-

1

собление, схематично изображенное на рисунке 1.9. При

4

этом также используется калибр длины с аттестованными расстояниями между рисками, нанесенными на его

поверхность. В измерительную трубу с подвижным

дном поочередно устанавливаются калибр и твэл. Подвижное дно используется для возможности измерений

2

твэлов с сильно различающейся длиной, например твэ-

3

лов ВВЭР-440 и ВВЭР-1000. С помощью калибра измеряется глубина измерительной трубки от верхнего

фланца до дна. Затем с помощью катетометра измеряется длина фрагмента твэла, выступающего из трубки, далее вычисляется его длина. Погрешность этого метода

Рисунок 1.9 − Приспособление для

измерения длины твэлов: 1 – калибр с рисками; 2 – измерительная

труба; 3 – подвижное дно; 4 – измеряемый твэл

составляет ± 0,3 мм при длине твэлов до 4000 мм.

Измерение диаметра оболочки твэла и ее

вихретоковая дефектоскопия проводятся на одной автоматической установке (рисунок 1.10).

Диаметр измеряют контактным методом с помощью двух электромагнитных датчиков измерения линейных размеров. Перед началом измерений твэлов установку калибруют с помощью ступенчатых цилиндрических калибров.

Твэл устанавливают в установку, которая позволяет вращать его относительно измерительных датчиков и прецизионно перемещать датчики вдоль твэла.

Таким образом, осуществляется сканирование датчиками всей поверхности оболочки в

разных азимутальных ориентациях. Пример

Рисунок 1.10 − Установка измерения

наружного диаметра и дефектоскопии

твэлов: 1 – ведущий винт с магнитной

линейкой; 2 – блок датчиков; 3 – твэл;

4 – двигатель перемещения измерительной каретки; 5 – датчик линейных

перемещений; 6 – измерительные наконечники

профилограмм твэла ВВЭР-1000, снятых в четырех ориентациях, приведен на рисунке 1.11. Обработка полученных профилограмм позволяет получить распределение среднего диаметра и

овальности оболочки твэла вдоль аксиальной оси (рисунок 1.12).

9,16

9,14

9,12

9,10

9,08

9,06

9,04

9,02

9,00

Диаметр, мм

Диаметр, мм

19

0°

1000

2000

3000

4000

Координата, мм

9,16

9,14

9,12

9,10

9,08

9,06

9,04

9,02

9,00

90°

0

1000

2000

45°

0

Диаметр, мм

Диаметр, мм

0

9,16

9,14

9,12

9,10

9,08

9,06

9,04

9,02

9,00

3000

4000

Координата, мм

1000

2000

3000

4000

Координата, мм

9,16

9,14

9,12

9,10

9,08

9,06

9,04

9,02

9,00

135°

0

1000

2000

3000

4000

Координата, мм

9,16

9,14

9,12

9,10

9,08

9,06

9,04

9,02

9,00

Овальность, %

Диаметр, мм

Рисунок 1.11 − Пример профилограмм твэла ВВЭР-1000, снятых в четырех ориентациях

среднее

0

1000

2000

3000

4000

Координата, мм

1,4

1,2

1,0

0,8

0,6

0,4

0,2

0,0

0

1000

2000

3000

4000

Координата, мм

а

б

Рисунок 1.12 − Пример распределения среднего диаметра (а) и овальности оболочки твэла (б)

вдоль аксиальной оси

Вихретоковая дефектоскопия оболочки твэла производится с помощью цилиндрического

проходного датчика с использованием гармонического метода. Для обнаружения дефектов на

поверхности и внутри оболочки обычно выбирают две частоты возбуждения датчика, которые

имеют наибольшую чувствительность к этим двум типам дефектов. Перед исследованием твэлов дефектоскоп с датчиком тестируется с помощью специального калибра с искусственными

дефектами соответствующих типов и размеров. На рисунке 1.13 приведен пример вихретоковой

диаграммы при инспекции твэла ВВЭР-1000.

Амплитуда, В

2,5

0,5

400кГц

2

0

1,5

-0,5

1

Амплитуда, В

20

-1

0,5

-1,5

0

-2

150кГц

-0,5

0

-2,5

500 1000 1500 2000 2500 3000 3500 4000

Координата, мм

Рисунок 1.13 − Пример вихретоковой диаграммы при инспекции твэла ВВЭР-1000

Для инспекции укороченных твэлов ВВЭР длиной до 1200 мм используется другая установка, расположенная в защитной камере К-4 (рисунок 1.14, а). Принцип работы этой установки несколько другой. Здесь исследуемый твэл протягивают относительно неподвижного измерительного узла (рисунок 1.14, б). Для ускорения исследований несколько твэлов загружают в

барабан-накопитель, с помощью которого твэлы последовательно подаются на исследования.

Погрешность измерения диаметра на обеих установках не превышает ± 0,003 мм.

3

Камера

2

4

5

6

7

1

Подкамерное

помещение

а

б

Рисунок 1.14 − Установка измерения наружного диаметра твэлов с максимальной длиной

1200 мм; (а) – схематическое изображение установки: 1 – барабан-накопитель твэлов; 2 – ведущий винт; 3 – двигатель поступательного перемещения твэла; 4 – двигатель вращения твэла;

5 – исследуемое изделие; 6 – узел датчиков; 7 – двигатель вращения барабана;

(б) – внешний вид измерительного модуля: 1 – центрирующий узел; 2 – базирующее устройство; 3 – пневмоприводы; 4 – неподвижные губки; 5 – измерительные преобразователи;

6 – пневмоцилиндр

21

Для исследования аксиального распределения продуктов деления в твэле его протягивают мимо коллимационной системы с гамма-детектором и регистрируют спектр

гамма-излучения от твэла (рисунок 1.15). Коллимационная

система позволяет регулировать ширину щели коллиматора от 1 до 10 мм. Коллиматор обеспечивает регистрацию

детектором гамма-излучения от фиксированного фрагмента твэла. На рисунке 1.16 приведено типичное распределение скорости счета гамма-излучения по длине твэла

ВВЭР-1000.

Периодические минимумы концентраций продуктов

деления (минимумы скорости счета) объясняются поглощением нейтронов материалом ДР. Одиночные узкие глубокие «провалы» скорости счета гамма-излучения продуктов деления указывают на наличие аксиального зазора

между таблетками топлива.

Для исследования целостности топливного сердечника, состояния его фиксаторов

(пружина,

втулка)

используется

рентгеновское просвечивание твэла. Схема

установки

рентгеновской

радиографии,

расположенной в защитной камере К-3

приведена на рисунке 1.17, а. На рисунке 1.17, б, в качестве примера приведена

рентгенограмма фрагмента верхней части

Интенсивность, имп/с

Рисунок 1.15 − Схема установки

гамма– сканирования полномасштабных твэлов: 1 – ведущий винт

с магнитной линейкой; 2 – двигатель перемещения твэла; 3 – твэл;

4 – коллимационная система;

5 – детектор

600

Cs-137

500

400

300

200

100

Cs-134

0

0

1000

2000

3000

4000

Координата, мм

Рисунок 1.16 − Пример распределения скорости

счета гамма-излучения по длине твэла ВВЭР-1000

твэла ВВЭР-1000 с пружинным фиксатором топливного сердечника.

Анализ количества и состава газа под оболочкой твэла осуществляется после прокола

оболочки в области газосборника. Оболочку прокалывают лазерным лучом. После прокола газ

поступает в измерительный тракт установки, где определяется объем газа при нормальных

условиях, свободный внутритвэльный объем и давление газа внутри твэла. Состав газа определяют с помощью масс-спектрометра. Для этого из установки отбирают для анализа небольшие

пробы газа. В таблице 1.1 приведены примеры результатов измерений для трех твэлов. Зная

объем газовых продуктов деления (ГПД), которые находились под оболочкой, и, зная выгора-

22

ние твэла, вычисляют процент выхода ГПД из топливной композиции под оболочку при эксплуатации твэла в реакторе.

а

Рисунок 1.17 − Схема установки рентгеновской радиографии твэлов (а) и

рентгенограмма фрагмента верхней части твэла ВВЭР-1000 с пружинным

фиксатором топливного сердечника (б): 1 – редуктор лебёдки; 2 – окно;

3 – рентгеновский аппарат; 4 – подвеска с твэлами; 5 – консольный кран;

6 – шахта; 7 – кассета с плёнкой; 8 – транспортёр плёнки; 9 – направляющая для кассеты

б

Таблица 1.1

Фракционный состав газа под оболочкой твэла ВВЭР-1000

Среднее

выгорание,

МВт⋅сут/

кгU

70,5

Давление газа

в твэле,

МПа

Объёмная доля газов, %

He

N2

O2

Ar

CO2

Kr

Xe

3,35

73,98

≤ 0,03

≤ 0,01

≤ 0,00

–

2,12

23,87

35,2

2,32

98,27

< 0,05

< 0,01

< 0,01

< 0,01

0,15

1,51

36,0

2,43

98,65

< 0,07

< 0,01

< 0,01

< 0,01

0,114

1,15

23

1.3. Разрушающие методы и средства в типовой схеме послереакторных исследований

ТВС и твэлов ВВЭР

Разрушающие – подробные материаловедческие исследования облученного топлива и

конструкционных материалов осуществляется в комплексе защитных камер, состоящем из нескольких участков (рисунок 1.18).

Операторская

(пом. 53/4)

К-2

К-4

К-7

К-5

Б-2

Участок ОРИП по изготовлению

радионуклидных источников

Операторская

(пом. 53/7 А)

Пом. 98

ВК-23

ВК-25

Операторская

(пом. 53/7)

ВК-24

ВК-29

Операторская

(пом. 53/1)

ВК-27

ВК-43

Операторская

(пом. 53/2 А)

ВК-30

Б-1

ВК-32 ВК-31

Операторская

(пом. 53/2)

К-6

К-8

ВК-28

К-9

ВК-34 ВК-33

К-10

ВК-22

Зона обслуживания и ремонта камер

К-1

Зона обслуживания и ремонта камер

К-11

В

К-3

К-15

ВК-42

К-14

ВК-26

К-13

Операторская

(пом. 53/6)

Б

ВК-37,ВК-38

ВК-35,ВК-36

К-66

Операторская (пом. 66)

Операторская

(пом. 53/5)

ВК-19 ВК-20

К-16

ВК-39

Б-50

Операторская (пом. 53/3)

К-12

Участок рентгенографических

и структурных исследований

Участок разделки твэлов

и ампульных устройств

А

Участок

механических испытаний

Участок металлографических

исследований

Рисунок 1.18 − Комплекс защитных камер для проведения материаловедческих исследований.

Условно можно выделить следующие основные участки.

− Защитная камера К-1. Это основная приемочная камера, в которую поступают облученные изделия с исследовательских реакторов или с комплекса защитных камер для неразрушающих исследований.

− Участок разделки твэлов и ампульных устройств.

− Участок металлографических исследований. На этом участке приготавливаются шлифы

исследуемых изделий, и проводится их оптическая макро- и микроскопия.

− Участок механических испытаний включает в себя несколько защитных камер с оборудованием для определения механических характеристик конструкционных материалов,

таких как: предел прочности, условный предел прочности, общее и равномерное относительное удлинение. Также проводятся испытания образцов конструкционных материалов на малоцикловую усталость и на ударный изгиб.

− Участок рентгенографических и структурных исследований. Участок оснащен дифрактометрами для изучения тонкой структуры материалов, просвечивающими, сканирующими и трансмиссионными электронными микроскопами, рентгеноспектральными микроанализаторами,

оже-электронными

спектрометрами,

различными

спектрометрами, установками спектрально-изотопного анализа и т.д.

масс-

24

Набор исследований облученного топлива ВВЭР разрушающими методами является традиционным, используемым в других материаловедческих лабораториях мира при исследовании

топлива PWR и BWR.

Виды исследований конструкционных материалов:

− механические характеристики;

− макро и микроструктура;

− распухание;

− радиационный рост;

− радиационная и термическая ползучесть;

− теплопроводность и температуропроводность;

− коррозия;

− содержание водорода в циркониевых сплавах.

Исследования топливной композиции:

− макро и микроструктура;

− распухание;

− распределение продуктов деления;

− ползучесть;

− теплопроводность и температуропроводность;

− пористость;

− плотность.

Исследования твэлов:

− макро и микроструктура материала оболочки;

− диаметр и толщина оболочки;

− механическое и физико-химическое взаимодействие оболочки с топливом;

− зазор между топливом и оболочкой;

− коррозия наружной и внутренней поверхности оболочки;

− аксиальное и радиальное распределение продуктов деления;

− количество и состав отложений на наружной поверхности оболочки;

− содержание водорода в оболочке;

− состояние сварных швов между заглушками и оболочкой;

− причины разгерметизации оболочки.

25

1.4. Неразрушающие методы и средства послереакторных исследований ТВС и твэлов в

бассейнах выдержки АЭС

Начиная с 70-х годов прошлого века неразрушающие исследования облученных ТВС и

твэлов стали проводить непосредственно по месту их эксплуатации – на АЭС, в бассейнах выдержки. Для этого используют специальные стенды инспекции, оснащенные оборудованием,

которое работает в воде бассейна. За последние несколько десятков лет было создано большое

количество стендов, которые отличаются друг от друга назначением, конструктивным наполнением, степенью автоматизации, методическим оснащением и т.п. [14 − 20].

15,16,17,18,19

В настоящее время определен перечень основных методик, используемых при инспекции

ТВС и твэлов.

Для инспекции ТВС применяют следующие методы:

• контроль герметичности ТВС (сиппинг-контроль);

• визуальный осмотр;

• измерение геометрических характеристик;

• взятие и анализ проб отложений;

• измерение толщины окисной пленки на поверхности твэлов периферийного ряда;

• измерение упругих характеристик пружин;

• обнаружение негерметичных твэлов в составе ТВС;

• гамма-сканирование.

Для исследования твэлов, извлеченных из ТВС, используют визуальный осмотр, измерение геометрических характеристик, взятие и анализ проб отложений, измерение толщины окисной пленки, вихретоковую дефектоскопию, гамма-сканирование и измерение зазора между

оболочкой и топливом твэла.

Большинство перечисленных методик первоначально были разработаны для использования в защитных камерах и претерпели незначительные изменения при переносе их на стенды

инспекции. Это, прежде всего методы гамма-сканирования, вихретоковой дефектоскопии оболочек твэлов, измерение толщины окисной пленки, методы визуального осмотра и методы измерения геометрических характеристик ТВС и твэлов.

Визуальный осмотр и измерение геометрических характеристик используются на всех

стендах инспекции вне зависимости от целей и задач бассейновой инспекции. Способ измерения геометрических характеристик ТВС во многом определяет требования к механической части стендов инспекции и их компоновке.

Начиная с середины 80-х годов прошлого века начали развиваться неразрушающие методы

контроля поглощающих стержней системы управления и защиты реакторов (ПС СУЗ) [21 − 25].

22,23,24

26

При эксплуатации ПС СУЗ PWR возможно образование двух типов дефектов [23]:

1. Истирание оболочки пэлов из-за:

• трения между поверхностью направляющего канала (НК) в его верхней части и пэлом при его вертикальном перемещении в ТВС;

• вибрацией наконечника пэла в его нижней части, вызванной потоком теплоносителя,

и, вследствие чего, соударения наконечника с НК.

2. Растрескивание нижнего наконечника пэла из-за распухания поглощающего материала.

Образование таких дефектов может привести к разгерметизации ПС СУЗ. Для диагностики состояния оболочки ПС СУЗ и было создано соответствующее оборудование.

1.4.1. Методы инспекции ТВС

Контроль герметичности ТВС

Контроль герметичности ТВС (КГО или sipping) с

целью идентификации негерметичных сборок производится в период перегрузки активной зоны (АЗ) реактора. Все

существующие методы КГО основаны на изоляции ТВС в

замкнутом объеме и регистрации продуктов деления, выходящих через дефект в оболочке твэла в этот объем.

Одна из наиболее удачных систем КГО разработана

фирмой FRAGEMA. Реализуются три стадии контроля.

− Контроль в процессе выгрузки ТВС из АЗ (“On-line

sipping test”);

− «Качественный» контроль в пенале, расположенном

в бассейне выдержки;

− «Количественный» контроль в пенале.

Он-лайн контроль производится в штанге перегрузочной машины при выгрузке ТВС из АЗ [26]. ТВС втягиРисунок 1.19 − Принцип он-лайн вают в штангу перегрузочной машины (рисунок 1.19) и

контроля ТВС: 1 – измерительный перемещают вверх. При этом из-за уменьшения гидростаблок; 2 – ТВС; 3 – штанга перегрутического давления газовые продукты деления (ГПД) вызочной машины

ходят из-под оболочки негерметичного твэла. Для улавливания ГПД (Xe133) со стороны нижнего торца штанги производится постоянный барботаж воздуха, который захватывает Xe133, растворенный в воде. Газовые пробы из верхней части штанги

контролируются гамма-спектрометром.

Проинспектированные ТВС делятся на три группы: герметичные, «подозрительные» на

27

негерметичные и негерметичные. «Подозрительные» на негерметичные ТВС дополнительно

контролируют пенальным методом («Качественный» контроль). Контроль состоит в измерении

активности воды, которая прокачивается через ТВС, помещенную в герметичный пенал [27].

Выход продуктов деления из негерметичного твэла стимулируется разогревом ТВС и циркуляцией через нее воды. Для ускорения контроля система КГО комплектуется двумя пеналами (рисунок 1.20). Каждый пенал оснащен электроподогревателями, термопарами, системой циркуляции воды и отбора проб.

Рисунок 1.20 − Пеналы КГО: 1 – крышка; 2 – пенал; 3 – термопары;; 4 – ТВС; 5 – нагреватель;

6 – плита

«Количественный» контроль проводится для определения эквивалентного размера дефекта в оболочке негерметичного твэла. Для этого производят контролируемый нагрев ТВС, и одновременно с нагревом измеряют активность. Обрабатывая полученные данные с помощью специального кода, определяют эквивалентный размер дефекта.

28

Обнаружение негерметичных твэлов в ТВС

Одной из важнейших методик, которая используется как для исследовательских целей,

так и для целей ремонта ТВС, является методика обнаружения негерметичных твэлов в составе

ТВС. В настоящее время используют две методики идентификации негерметичных твэлов в составе ТВС, которые основаны на обнаружении воды под оболочкой негерметичного твэла.

В оболочке твэла возбуждаются ультразвуковые волны определенного типа, которые, распространяясь по оболочке, излучают часть энергии в воду в виде продольных волн. При наличии под оболочкой твэла воды, кроме излучения энергии во внешнюю среду, происходит излучение энергии вовнутрь твэла, и амплитуда волн, распространяющихся по оболочке, значительно уменьшается. Таким образом, амплитуда волн в оболочке твэла - информативный признак

наличия воды в твэле.

Отличие двух методик заключается в выборе направления распространения волн в оболочке. По первой методике, разработанной фирмой «Brown Boveri Reactor» (BBR) [28, 29, 30] и

используемой с 1979 года, волны распространяются по окружности оболочки. По второй методике, разработанной в 1984 году фирмой Fragema [31], волны распространяются вдоль оболочки твэла от верхней заглушки до нижней и обратно. Эти различия обусловливают как конструкцию датчиков, так и способ их ввода в ТВС.

Система фирмы BBR представляет собой два тонких измерительных щупа, на одном из

которых находится излучатель, а на другом − приемник ультразвуковых волн (рисунок 1.21).

И

1

3

2

П

4

Рисунок 1.21 − Схема метода BBR обнаружения воды в негерметичном твэле: И, П – излучатель

и приёмник ультразвуковых волн; 1 – зондирующий импульс; 2 – сигнал при отсутствии оболочки между излучателем и приёмником; 3, 4 – сигналы для герметичного и негерметичного

твэлов соответственно.

Щупы, введенные в межтвэльное пространство ТВС, перемещаются вдоль ряда твэлов.

При перемещении щупов (относительно исследуемого твэла) возможны две ситуации, когда

зона между излучателем и приемником:

1) не перекрыта оболочкой твэла (см. рисунок 1.21); приемник регистрирует импульс, соответствующий прямому прохождению ультразвуковой волны от излучателя к приемнику;

29

2) перекрыта оболочкой твэла; импульс, соответствующий прямому прохождению, пропадает,

и появляется импульс, соответствующий волнам, которые распространяются по оболочке;

амплитуда этого импульса зависит от того, есть или нет вода под оболочкой твэла.

Для ускорения процесса контроля вместо двух щупов используют систему из многих щупов (гребенка), с помощью которой за один проход датчиков (5-15 минут) контролируют все

твэлы в ТВС (рисунок 1.22) [32].

Рисунок 1.22 − Оборудование для обнаружения негерметичных твэлов: 1 – ультразвуковые датчики; 2 – ТВС; 3 – видеокамера; 4 – измерительный блок

В 1984 году метод, разработанный в фирме BBR, был усовершенствован [28], излучатель

и приемник расположены на одном щупе – система Echo-330 (рисунок 1.23), что позволило в

несколько раз увеличить чувствительность метода за счет увеличения расстояния, которое проходит волна по оболочке от излучателя до приемника.

1

И

П

2

И

П

2

И

П

Рисунок 1.23 − Принцип метода Echo-330: 1 – зондирующий импульс; 2 – принятый сигнал

30

Была исследована достоверность метода BBR по сравнению с сиппинг-контролем и вихретоковым контролем всех твэлов после их извлечения из ТВС [33]. Сто «подозрительных»

ТВС исследовали сиппинг-контролем и методом BBR, расхождения составили 15 %. При последующем вихретоковом контроле всех твэлов констатировали ошибочность информации, полученной в результате сиппинг-контроля, как по пропуску дефектов, так и по ложному срабатыванию. Сделан вывод о том, что сиппинг-контроль по сравнению с ультразвуковым методом

BBR имеет следующие недостатки:

• ненадежность результатов сиппинг-контроля при малых выгораниях, либо при большой выдержке ТВС в бассейне;

• возможность ложных срабатываний при загрязнении поверхности ТВС делящимися материалами;

• невозможность определения месторасположения негерметичного твэла в ТВС.

В подтверждение эффективности метода BBR были сопоставлены результаты его использования с результатами вихретокового контроля. За период с 1983 по 1986 гг. проведено 5 серий сравнений на 9518 твэлах ТВС разных типов (14х14, 15х15, 16х16). Совпадение результатов

составило 99,96% (различие четыре твэла). С 1979 по 1987 гг. проинспектировано этим методом

3739 ТВС (793947 твэлов) [33, 34].

В системе, разработанной в фирме «Fragema», датчик, работающий в эхо-импульсном режиме,

с помощью специального манипулятора вводят в зазор между головкой ТВС и твэлами и прижимают к верхней заглушке твэла (рисунок 1.24). Ультразвуковой датчик с механизмом трехкоординатного наведения (с шаговыми двигателями) расположен на конце специальной штанги, опускаемой под воду на глубину 4 метра. На этой же штанге крепят инспектируемую ТВС (рисунок 1.25). Все операции по перемещению датчика контролируются телекамерой. Имеется компьютерная система для управления устройством и для обработки информации. Оборудование эксплуатируют на АЭС с 1984 года.

3

2

а

б

Рисунок 1.24 − Схематичное изображение манипулятора (a) и внешний вид датчика (б):

1 – TV камера; 2 – ультразвуковой датчик; 3 – головка ТВС; 4 – шток; 5, 6, 7 – Y, Z, X – двигатели; 8 – каретка

31

Методы визуальной инспекции ТВС

Средства визуальной инспекции ТВС используются

для определения механической целостности и состояния

поверхности ТВС, а также для контроля за проведением

различных операций при инспекции твэлов и ТВС.

Визуальный осмотр в основном производится с помощью телекамер и реже с помощью перископов. В зависимости от конструкции стенда телекамера может обладать несколькими степенями свободы и позволяет производить как общий осмотр ТВС, так и детальный осмотр

отдельных ее элементов. Для визуального осмотра используют, как правило, радиационно-стойкие телекамеры

черно-белого изображения. Средства визуального контроля представлены во всех стендах инспекции, ремонта и

реконструкции.

По данным работы [35] типичная разрешающая способность телекамер составляет по горизонтали 600-1000

Рисунок 1.25 − Стенд для обнаружения негерметичных твэлов:

1 – ТВС; 2 – видеокамера; 3 – механизм позиционирования датчика; 4 – фиксатор ТВС

телевизионных линий, по вертикали 500-600. Такая разрешающая способность позволяет обнаруживать дефекты

в оболочке твэла с раскрытием до 0,125 мм при увеличении примерно в 20 раз.

Средства визуальной инспекции могут быть дооснащены системами цифровой обработки

изображения, что значительно расширяет функциональные возможности методики.

Измерение геометрических параметров ТВС

Одной из важнейших характеристик ТВС, которая определяет работоспособность и степень безопасности ее эксплуатации является изменение геометрических параметров ТВС в процессе эксплуатации.

Геометрические параметры ТВС определяют несколькими способами в зависимости от

цели инспекции и требуемой точности измерений. Обычно измеряют: длину ТВС и твэлов, расстояния между решетками, поперечный размер твэлов и ТВС, зазоры между твэлами, изгиб и

скручивание ТВС.

Требования по точности измерения этих параметров могут быть различными и зависят от

целей инспекции. Например, в США действуют следующие требования по точности измерений

[35]:

32

- длина ТВС

± 0,5 мм;

- зазор между твэлами и концевыми элементами ТВС

± 0,5 мм;

- изгиб ТВС

± 0,5 мм;

- скручивание ТВС

± 0,5 град.;

- зазор между твэлами

± 0,05 мм;

- длина твэла

± 0,6 мм;

- поперечный размер твэла

± 0,005 мм.

Среди методов измерения геометрических характеристик на первом месте находится визуальное сравнение, которое состоит в сопоставлении геометрических размеров видеоизображения контролируемого объекта с калибром или с масштабной сеткой. Калибр (сетку) помещают в непосредственной близости от объекта в поле зрения телекамеры, наносят на телевизионный экран или формируют электронным способом. Широкое использование методов визуального сравнения объясняется:

- наличием на всех стендах телевизионных систем;

- бесконтактным способом измерений;

- простотой процесса измерений;

- оперативностью получения информации.

Наиболее распространенная схема измерений геометрических характеристик ТВС представлена на рисунке 1.26 [36]. Телекамера перемещается в горизонтальной плоскости относительно ТВС вдоль осей X , Y и вертикально вверх-вниз вдоль оси Z . ТВС может вращаться

вокруг своей вертикальной оси. Перемещение телекамеры в горизонтальной плоскости осуществляется с помощью двухкоординатного стола, который, в свою очередь, может перемещаться вертикально вдоль ТВС. Величина перемещения телекамеры вдоль осей X , Y , Z измеряется с помощью датчиков положения.

Рисунок 1.26 − Структурная схема реализации визуального осмотра и измерения геометрических характеристик ТВС: 1 – ТВС; 2 – телекамера; 3 – контроллер управления двигателями;

4 – блок формирования электронного маркера; 5 – блок управления ТВ-камерой; 6 – плата

оцифровки изображения; 7 – видеоконтрольное устройство; 8 – ПЭВМ; 9 – монитор;

X , Y , Z , ϕ - двигатели.

33

Начало отсчета координат X , Y , Z ,

ϕ устанавливается с помощью конечных выключа-

телей. Иногда вместо датчиков положения телекамеры относительно исследуемой ТВС используют горизонтально и вертикально расположенные вблизи ТВС линейки, по делениям которых

определяют положение телекамеры.

Погрешность

измерения

линейных

размеров

ТВС

этими

методами

составляет

± (0,1 – 0,5) мм. Другой способ измерения геометрических характеристик ТВС и твэлов основан

на компьютерной обработке оцифрованного видеоизображения. Видеоизображение оцифровывается с помощью специальной платы (frame-grabber), запоминается и обрабатывается специализированной программой. Измерение размеров производится автоматически или оператором.

Погрешность этого метода зависит от характеристик телекамеры, платы оцифровки и от возможностей программного обеспечения и составляет ± (0,1 – 1,0) мм в зависимости от измеряемого параметра ТВС [37].

Одним из главных факторов, определяющим погрешность измерения размеров ТВС и твэлов оптическими методами, является качество видеоизображения, которое во многом зависит

от объекта контроля. Поэтому для отработки методики необходимо провести исследования

метрологических характеристик метода на полномасштабном макете ТВС и выбрать оптимальные условия проведения измерений.

Для более точных измерений геометрических размеров используют приспособления с

дифференциально-трансформаторными датчиками или датчиками типа магнитная линейка [18],

погрешность измерений при этом не превышает ±0.1мм.

На

рисунке 1.27

приведен

пример

устройства для измерения поперечного размера ТВС. П-образная скоба с одним дифференциально-трансформаторным

датчиком

наводится на ДР. Датчик с помощью пневмоцилиндров прижимают к ободу ДР и производят измерение. Контроль за процессом

наведения скобы на ДР осуществляется с помощью телекамеры [19].

Для оперативного измерения величины прогиба и угла скручивания ТВС исРисунок 1.27 − Оборудование для измерения поперечного размера ТВС: 1 – ДР; 2 – TV-камера;

3 – пневмоцилиндр; 4 – датчик; 5 – ТВС

пользуются эхо-импульсные ультразвуковые методы измерения расстояний. Сущность этих методов заключается в направ-

34

ленном излучении ультразвуковых волн датчиком в сторону объекта контроля и последующей

регистрации отраженных от него волн. Измерив время между моментами излучения и приема

волн, и, зная скорость звука в среде распространения волн (вода), определяют расстояние от

датчика до объекта [38]:

x=

cτ

,

2

(1.1)

где x – расстояние от датчика до объекта;

c – скорость звука;

τ – время распространения волн.

Примером эффективного использования ультразвукового эхо-импульсного метода для

оперативного измерения деформации ТВС реакторов PWR является измерительная система,

разработанная в Китае [39]. Шестнадцать ультразвуковых датчиков расположены на специальной раме, закреплённой на стене бассейна выдержки АЭС (рисунок 1.28). Исследуемую ТВС с

помощью перегрузочной машины устанавливают напротив датчиков таким образом, чтобы акустическая ось датчиков попадала на верхнюю и нижнюю решётки ТВС и на несколько ДР (см.

рисунок 1.28, б).

Напротив верхней и нижней решёток ТВС

устанавливают по три датчика для того, чтобы

определить угол скручивания сборки. Датчики,

расположенные на середине грани ТВС, используются для измерения её прогиба.

Перед каждым циклом исследований

ТВС систему калибруют с помощью необлучённой сборки. Измеряют расстояние от каждого датчика до поверхности решёток. Эти

измеренные значения затем сравнивают с измеренными значениями для облучённой ТВС

и определяют степень её деформации. При инспекции ТВС поворачивают три раза на 90

а

б

Рисунок 1.28 − Схема расположения (а, б)

датчиков для инспекции ТВС: 1 – ультразвуковые датчики; 2 – ТВС; 3, 5 – верхняя

и нижняя решётки ТВС соответственно;

4 – ДР

градусов, чтобы проинспектировать все четыре грани сборки.

35

Зазор между твэлами в ТВС измеряют несколькими

методами. Наиболее простой метод заключается в цифровой

обработке изображения двух рядом стоящих твэлов во

внешнем ряду твэлов ТВС. Второй способ заключается во

введении в межтвэльное пространство плоских щупов разной толщины, как это показано на рисунке 1.29. По факту

прохождения и непрохождения в зазор щупов оценивают его

величину. Недостатком этих методов является то, что измеряются зазоры только между твэлами внешнего ряда.

Третий метод [40], свободный от вышеотмеченного недостатка, заключается в следующем. Тонкий плоский щуп с

помощью механизма наведения (рисунок 1.30, а) вводится в

межтвэльное пространство ТВС (рисунок 1.30, б). На щупе

Рисунок 1.29 − Схема измерения зазора между твэлами в

ТВС: 1 – штанга; 2 – ТВС;

3 – плоская пластина

а

расположены плоские пружины с тензометрическими датчиками, которые измеряют деформацию пружин при прохождении очередного зазора между твэлами.

б

Рисунок 1.30 − Оборудование для измерения зазора между твэлами (а) и схематичное изображение щупа и твэлов (б): 1 – двигатель; 2 – TV-камера; 3 – направляющие ролики;

4 – плоские пружины; 5 – щуп; 6 – твэл

Величина деформации плоских пружин пропорциональна величине зазора. Использование

описанного выше оборудования позволяет измерить зазор между всеми твэлами в ТВС.

36

Исследование отложений на оболочках твэлов в ТВС

Исследование отложений на поверхности твэлов

включает в себя: определение характера отложений,

толщины и элементного состава. Для этого с помощью

специального приспособления (рисунок 1.31) с поверхности оболочек твэлов периферийного ряда механическим путем отбирают пробу отложений [41]. После фильтрации проба подается в специальный контейнер, который транспортируют в защитный бокс для

анализа.

Толщина отложений определяется следующим

образом [42]. С помощью телевизионной системы

определяется площадь поверхности оболочки твэла, с

Рисунок 1.31 − Оборудование для отбора проб отложений: 1 – скребок;

2 – ТВС; 3 – штанга; 4 – насос.

которой была отобрана проба. Затем, измерив массу и

плотность пробы, и, зная площадь, делают оценку

толщины отложений.

Измерение толщины оксидной пленки на поверхности оболочки твэла

Толщину оксидной пленки измеряют на твэлах периферийного ряда с использованием

вихретокового метода [31, 43]. Вихретоковый датчик прижимается к поверхности оболочки

твэла, возбуждающая катушка датчика инициирует вихревые токи в оболочке, а принимающая

катушка регистрирует амплитуду принятого сигнала, величина которого пропорциональна расстоянию от датчика до электропроводящей поверхности оболочки. Так как материал оксидной

пленки ZrO2 не электропроводен, то амплитуда принятого сигнала пропорциональна толщине

пленки.

Оборудование для измерения толщины пленки состоит из следующих составных частей

(рисунок 1.32) [31].

− Канал вихретокового контроля (датчик, кабель, аппаратура).

− Устройство позиционирования и прижатия датчика к оболочке твэла (рисунок 1.33).

Устройство обеспечивает прижатие датчика перпендикулярно к образующей оболочки.

− Телескопическая штанга, прикрепленная в верхней части к двухкоординатному столу.

На нижнем конце штанги крепится устройство позиционирования и прижатия датчика к

оболочке твэла. Таким образом, датчик может прижиматься к любому твэлу из внешнего

ряда и перемещаться вертикально вдоль инспектируемого твэла.

37

1

2

3

Рисунок 1.32 − Оборудование для измерения толщины оксидной пленки: 1 – ТВС;

2 – штанга; 3 – двигатель для вертикального перемещения датчика; 4 – двухкоординатный стол; 5 – датчик с устройством

наведения; 6 – стеллаж

Рисунок 1.33 − Устройство позиционирования датчика: 1 – твэл; 2 – датчик; 3 –

направляющие ролики

Перед каждым измерением с поверхности инспектируемого твэла с помощью специальной щетки удаляются отложения. Калибровка датчика и системы производится перед каждой

серией измерений с помощью эталонной оболочки с оксидной пленкой известной толщины.

Погрешность измерения не превышает ± 3 мкм. При небольшой модификации это оборудование используется также для измерения толщины оксидной пленки на поверхности ДР.

1.4.2. Методы инспекции твэлов

Для более подробных неразрушающих исследований твэлов они могут быть извлечены из

ТВС и проинспектированы с помощью специального оборудования. Обычный набор неразрушающих методов инспекции отдельного твэла включает в себя: визуальный осмотр с помощью

телекамеры; вихретоковая дефектоскопия оболочки; измерение диаметра оболочки и длины

твэла; измерение толщины оксидной пленки на наружной поверхности оболочки; гаммасканирование твэла.

Вихретоковая дефектоскопия оболочки твэла

Все вихретоковые методы контроля основаны на анализе взаимодействия внешнего электромагнитного поля с полем вихревых токов, наводимых в оболочке твэла. Если участок оболочки твэла из электропроводящего материала находится в переменном магнитном поле, то в

оболочке индуцируются вихревые токи. Вихревые токи, в свою очередь, образуют вторичное

электромагнитное поле, направленное навстречу внешнему полю (правило Ленца). Их интен-

38

сивность и распределение зависят от электропроводности, магнитной проницаемости, геометрических параметров оболочки твэла, наличия в ней дефектов. Таким образом, результирующее

поле, получаемое при взаимодействии возбуждающего и вихревого электромагнитных полей,

несет информацию о состоянии контролируемой оболочки твэла.

В качестве источников и приемников электромагнитного поля чаще всего используются

катушки индуктивности, конструктивно объединенные в единые модули – вихретоковые преобразователи (ВТП). Для сканирования облученных твэлов обычно используют проходные

и/или накладные дифференциальные преобразователи.

Проходной преобразователь охватывает кольцевую зону твэла и дает интегральную оценку состояния оболочки. Накладной датчик располагается по нормали к сканируемой поверхности твэла, контролируя лишь часть кольцевой зоны, что позволяет определять азимутальную

координату дефекта.

В дифференциальном датчике две измерительные обмотки разнесены на определенное

расстояние (рисунок 1.34, а) и контролируют близкорасположенные участки оболочки. Это

позволяет уменьшить влияние плавных изменений электрических и геометрических параметров

контролируемой оболочки на выходной сигнал датчика.

ОК

~ Uвх.

ОК

∼ Uвых.

а

образец

∼ Uвых.

б

Рисунок 1.34 − Схемы включения обмоток ВТП: а - дифференциальная схема «самосравнения»;

б – дифференциальная схема сравнения с бездефектным образцом;

ОК – объект контроля

Иногда используется другой вариант дифференциальной схемы включения обмоток датчика, когда одна измерительная обмотка сканирует оболочку, а другая - устанавливается на

бездефектный фрагмент оболочки (рисунок 1.34, б). Выходной сигнал такой схемы равен разнице показаний двух соединенных в противофазе обмоток.

Для дефектоскопии оболочек используют гармонический и импульсный методы контроля,

которые отличаются формой электрического тока, подаваемого на возбуждающую обмотку

датчика. Однако, наиболее часто используют гармонический метод, когда электромагнитное

поле создается с помощью тока синусоидальной формы с частотой от 10 до 800 кГц. Использо-

39

вание при дефектоскопии нескольких частот позволяет не только обнаруживать дефекты в оболочке, но и разделять их на внутренние, внешние и сквозные [44, 45]. Для настройки и калибровки вихретоковых дефектоскопов используют эталонные образцы оболочки с искусственными дефектами различных типов и размеров.

Измерение диаметра оболочки твэлов

1

Изменение диаметра оболочки твэла при эксплуатации является важнейшим показателем, определяющим работоспособность твэла. Также, как и в горячих камерах, измерение диаметра осуществляется

2

на специальных устройствах – профилометрах, с использованием электромагнитных датчиков переме-

3

3

4

5

6

щения. Обычная схема измерений состоит из двух

взаимно противоположно расположенных по обе стороны от оболочки датчиков (рисунок 1.35). Подвижные щупы датчиков контактируют с оболочкой твэла

[46]. Сканирование оболочки твэла осуществляется

либо перемещением твэла через неподвижный изме-

7

Рисунок 1.35 − Схема профилометра:

1-захват для перемещения и вращения

твэла; 2-датчики; 3-кабель;

4-направляющие ролики; 5-твэл;

6-маркер аксиального положения;

7-направляющие.

рительный блок с датчиками, либо наоборот, блок

перемещается относительно неподвижного твэла. Для

измерения диаметра в нескольких азимутальных ориентациях обеспечивается вращение твэла относительно вертикальной оси.

Для настройки и калибровки системы используют специальные калибры диаметра, которые устанавливают в профилометр перед каждой серией инспекции твэлов. Погрешность измерения диаметра твэла обычно находится в диапазоне ± 5 ÷ 10 мкм.

Измерение длины твэлов

Принцип измерения длины твэлов в бассейнах выдержки АЭС такой же, как и в защитных

камерах – сравнение твэла с аттестованным по длине калибром, выполненным из того же материала, что и оболочка твэла. Обычная погрешность этого метода не превышает ± 0,1 мм.

Гамма-сканирование твэлов

Методически гамма-сканирование твэлов в бассейне выдержки не отличается от сканирования твэлов в защитных камерах. Отличие – в техническом исполнении, связанным с охлаждением жидким азотом детектора гамма-излучения. Для этого используют герметичную капсулу,

в которой размещается детектор и криостат с жидким азотом. Емкость криостата позволяет ра-

40

ботать около недели без извлечения капсулы из воды бассейна выдержки.

1.4.3. Инспекция поглощающих стержней системы управления и защиты реактора

С начала 90-х годов начали развиваться методы инспекции поглощающих стержней в составе кластера ПС СУЗ. Для инспекции ПС СУЗ FRAGEMA использует три неразрушающих

метода контроля [23]:

− вихретоковая дефектоскопия оболочек пэлов;

− ультразвуковой контроль для определения размеров и формы оболочек пэлов;

− визуальная инспекция, если это необходимо.

Разработанное оборудование позволяет регистрировать с привязкой к координате и определять

параметры

двух

типов

дефектов

на

каждом

из

24-х

пэлов

кластера

ПС СУЗ PWR.