Современные технологии производства медной катанки

advertisement

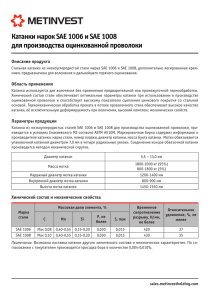

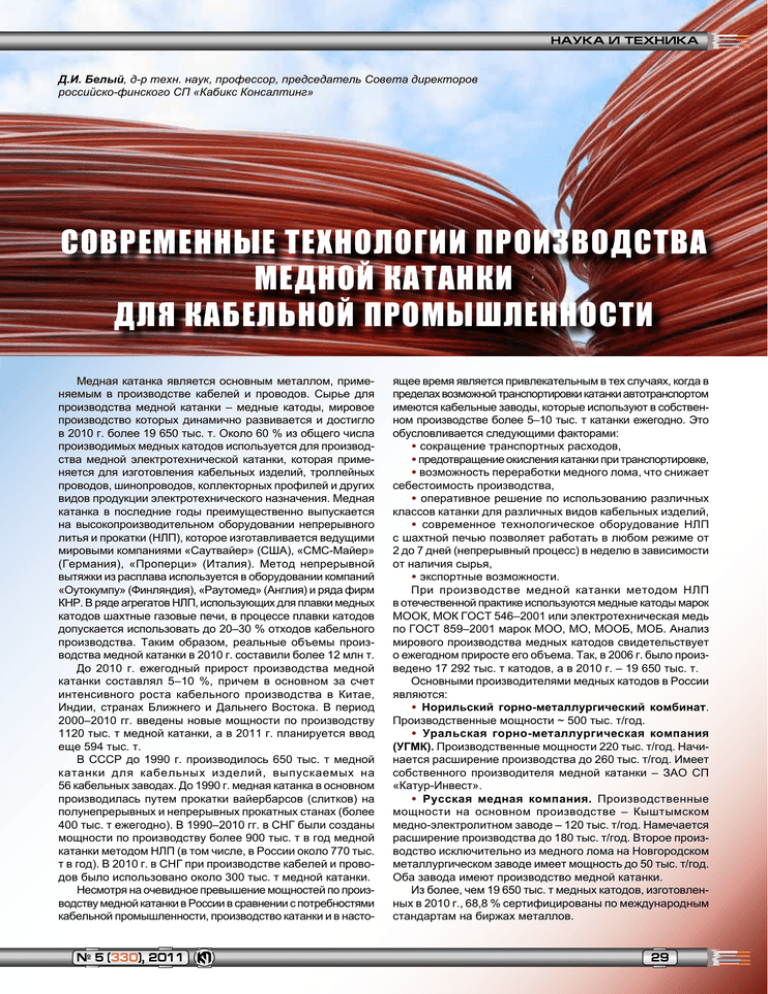

НАУКА И ТЕХНИКА Д.И. Белый, д-р техн. наук, профессор, председатель Совета директоров российско-финского СП «Кабикс Консалтинг» СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА МЕДНОЙ КАТАНКИ ДЛЯ КАБЕЛЬНОЙ ПРОМЫШЛЕННОСТИ Медная катанка является основным металлом, применяемым в производстве кабелей и проводов. Сырье для производства медной катанки – медные катоды, мировое производство которых динамично развивается и достигло в 2010 г. более 19 650 тыс. т. Около 60 % из общего числа производимых медных катодов используется для производства медной электротехнической катанки, которая применяется для изготовления кабельных изделий, троллейных проводов, шинопроводов, коллекторных профилей и других видов продукции электротехнического назначения. Медная катанка в последние годы преимущественно выпускается на высокопроизводительном оборудовании непрерывного литья и прокатки (НЛП), которое изготавливается ведущими мировыми компаниями «Саутвайер» (США), «СМС-Майер» (Германия), «Проперци» (Италия). Метод непрерывной вытяжки из расплава используется в оборудовании компаний «Оутокумпу» (Финляндия), «Раутомед» (Англия) и ряда фирм КНР. В ряде агрегатов НЛП, использующих для плавки медных катодов шахтные газовые печи, в процессе плавки катодов допускается использовать до 20–30 % отходов кабельного производства. Таким образом, реальные объемы производства медной катанки в 2010 г. составили более 12 млн т. До 2010 г. ежегодный прирост производства медной катанки составлял 5–10 %, причем в основном за счет интенсивного роста кабельного производства в Китае, Индии, странах Ближнего и Дальнего Востока. В период 2000–2010 гг. введены новые мощности по производству 1120 тыс. т медной катанки, а в 2011 г. планируется ввод еще 594 тыс. т. В СССР до 1990 г. производилось 650 тыс. т медной катанки для кабельных изделий, выпускаемых на 56 кабельных заводах. До 1990 г. медная катанка в основном производилась путем прокатки вайербарсов (слитков) на полунепрерывных и непрерывных прокатных станах (более 400 тыс. т ежегодно). В 1990–2010 гг. в СНГ были созданы мощности по производству более 900 тыс. т в год медной катанки методом НЛП (в том числе, в России около 770 тыс. т в год). В 2010 г. в СНГ при производстве кабелей и проводов было использовано около 300 тыс. т медной катанки. Несмотря на очевидное превышение мощностей по производству медной катанки в России в сравнении с потребностями кабельной промышленности, производство катанки и в насто- № 5 (330), 2011 ящее время является привлекательным в тех случаях, когда в пределах возможной транспортировки катанки автотранспортом имеются кабельные заводы, которые используют в собственном производстве более 5–10 тыс. т катанки ежегодно. Это обусловливается следующими факторами: • сокращение транспортных расходов, • предотвращение окисления катанки при транспортировке, • возможность переработки медного лома, что снижает себестоимость производства, • оперативное решение по использованию различных классов катанки для различных видов кабельных изделий, • современное технологическое оборудование НЛП с шахтной печью позволяет работать в любом режиме от 2 до 7 дней (непрерывный процесс) в неделю в зависимости от наличия сырья, • экспортные возможности. При производстве медной катанки методом НЛП в отечественной практике используются медные катоды марок МООК, МОК ГОСТ 546–2001 или электротехническая медь по ГОСТ 859–2001 марок МOO, МО, МООБ, МОБ. Анализ мирового производства медных катодов свидетельствует о ежегодном приросте его объема. Так, в 2006 г. было произведено 17 292 тыс. т катодов, а в 2010 г. – 19 650 тыс. т. Основными производителями медных катодов в России являются: • Норильский горно-металлургический комбинат. Производственные мощности ~ 500 тыс. т/год. • Уральская горно-металлургическая компания (УГМК). Производственные мощности 220 тыс. т/год. Начинается расширение производства до 260 тыс. т/год. Имеет собственного производителя медной катанки – ЗАО СП «Катур-Инвест». • Русская медная компания. Производственные мощности на основном производстве – Кыштымском медно-электролитном заводе – 120 тыс. т/год. Намечается расширение производства до 180 тыс. т/год. Второе производство исключительно из медного лома на Новгородском металлургическом заводе имеет мощность до 50 тыс. т/год. Оба завода имеют производство медной катанки. Из более, чем 19 650 тыс. т медных катодов, изготовленных в 2010 г., 68,8 % сертифицированы по международным стандартам на биржах металлов. 29 НАУКА И ТЕХНИКА (катоды – катанка), в связи с чем ее экспортные возможности обширны и ограничиваются только ценой и затратами на транспортировку. В агрегатах фирм «Саутвайер», «Проперци» и «Эссекс» литая заготовка кристаллизуется на роторном кристаллизаторе с трапецеидальным пазом, а на агрегате «Контирод» в пазе между двумя движущимися стальными лентами и бронзовыми трапециями, выполненными в виде гусеничной тяги. Плавка медных катодов на указанных агрегатах осуществляется в шахтной газовой печи, а после кристаллизации заготовка прокатывается на высокопроизводительных двухвалковых («Саутвайер», «СМС-Майер», «Контирод») и трехвалковых («Проперци») прокатных станах. Двухвалковые прокатные станы проще в управлении и имеют значительно меньшие эксплуатационные расходы. При вытяжке из расплава на агрегатах типа «Апкаст» плавка производится в индукционных печах, а полученная катанка имеет литую структуру и требует последующей деформации перед волочением. В табл. 1 приведены основные производители медной катанки в РФ и объемы производства в 2010 г. и за 8 месяцев 2011 г. Анализ табл. 1 свидетельствуют о значительном запасе мощностей по производству медной катанки в сравнении с ее реальным потреблением (например, в 2010 году в России всеми кабельными производствами использовано только около 240 тыс. т медной катанки при выпуске 478 734 т; остальное количество экспортировалось). Отмечается рост объемов производства катанки в 2011 г. – за 8 месяцев произведено практически столько же, сколько и в 2010 г. 3% Медная катанка кроме применения в качестве токопроводящих жил проводов и кабелей широко используется для производства профилей прямоугольного и трапецеидального сечения для электротехнических изделий – трансфоров, шкафов управления, двигателей, генераторов и т.д., а также для троллейных проводов городского транспорта, железной дороги, шахт и рудников. Ежегодный мировой 50 % рост объемов производства указанной продукции составлял 3–5 %. Рис. 1. Мировое производство медной катанки по типам оборудования [1] В настоящее время агрегаты для производства медной катанки выпускают следующие основные фирмы: • «Саутвайер», США; • «СМС-Майер» (бывшая «Маннесман-Крупп»), «Контирод», Германия; • «Континиус-Проперци», Италия; • «Оутокумпу», Финляндия; • «Раутомед», Англия; • фирмы КНР (аналоги оборудования «Оутокумпу»); • «Эссекс», США. Существуют разновидности агрегатов типа «Оутокумпу» (Апкаст), которые изготавливаются в Англии («Раутомед»), Китае. Отличие этих агрегатов от агрегатов типа «Оутокумпу» заключается в горизонтальной, а не в вертикальной вытяжке заготовки из расплава. Уровень качества медной катанки при производстве на современных высокопроизводительных агрегатах в значительной степени зависит от качества медных катодов, которые выпускаются в СНГ в объеме около 1,4 млн т ежегодно. Кроме того, следует иметь в виду отходы кабельного производства (примерно 3–5 % от объема выпуска медной катанки), которые также могут быть использованы в технологии НЛП медной катанки. Структура мирового производства медной катанки по типу применяемой технологии в 2010 г. представлена на рис. 1 Следует отметить, что медная катанка по существу является полуфабрикатом с одной стадией передела ВСЕГО за 2010 год, т % от общего Российского рынка ВСЕГО за 8 месяцев 2011 года, т % от общего Российского рынка 30 ЗАО «Транскат» ЗАО «Росскат» КМЭЗ (г. Кыштым) ООО «Налкат» (г. Нальчик) Новгородский металлургический завод ООО «Камкат» (г. КаменскУральск) «Саутвайер» «Саутвайер» «Саутвайер» «Проперци» «Саутвайер» «Проперци» 280 26 155 14,0 ЗАО «СП «КатурИнвест» ООО «ЭЛКАТ» Годовая мощность, тыс. т Месячная мощность, тыс. т «Саутвайер» Производитель агрегата НЛП СМС-Майер (Крупп) Показатели 70 70 83 11 90 5,8 5,8 6,9 1,0 8,3 Выпуск 177226 78762 54570 56554 62940 10767 32159 37,02 16,45 11,40 11,81 13,15 2,25 6,72 201333 59979 41234 33362 66548 7640 46318 43,69 13,02 8,95 7,24 14,44 1,66 10,05 11 1,0 ИТОГО по предприятиям Таблица 1 Выпуск медной катанки предприятиями РФ 770 64,0 5756 478734 1,20 100 4366 460780 0,95 100 НАУКА И ТЕХНИКА Низкая Цена отходов Высокая а также медная катанка, легированная оловом, серебром, Качество медной катанки, полученной методом НЛП кадмием и другими примесями. Аналогичные требования в России, регламентируется техническими условиями предъявляются к катанке прямоугольной формы для коллекТУ 16-705-491–2001 (основные производители, кроме того, торных профилей. имеют свои ТУ) и новым ГОСТ Р 53803–2010, которые В процессе производства на агрегатах НЛП фирм «Саутполностью соответствуют аналогичным международным вайер», «Контирод» и «Проперци» осветленная катанка стандартам ASTM, DIN и BS. покрывается защитным слоем воска, который позволяет Для производства медной катанки используются предотвратить окисление поверхности в процессе трансмедные катоды марок МООК, МОК ГОСТ 546–2001 или портировки. Однако при транспортировке железнодорожным электротехническая медь по ГОСТ 859–2001 марок МОО, транспортом возможно разрушение защитного слоя за счет МО, МООб, МОб. Допускается использование меди марки трения между витками. В США наилучшим видом трансМ1К при условии ее смешивания с катодами МООК или порта считаются автомобильные перевозки, и в этой связи МОК (в количестве не более 25 %). Кроме того, возможно предпочтительно расположение производителей катанки использование до 25 % отходов кабельного производства вблизи кабельных заводов или непосредственно на них. или электротехнического лома (шины, троллеи, сектор Как указано выше, при получении медной катанки на коллекторный и т.д.). Катанка изготавливается следующих линиях НЛП с шахтной печью допускается использование марок: КМ, КМб, КМор, а также классов А, В и С. качественных отходов медного лома в количестве до 25–30 % Удельное электрическое сопротивление катанки или вместе с медными катодами, хотя ОАО «Росскат» регулярно отожженной проволоки, изготовленной из катанки, должно использует до 40–50 % отходов, но при этом получает быть не более 0,01718 Ом · мм2/м. Относительное удлинение катанки классов А и В должно быть не менее 35 %, катанки катанку преимущественно второго класса. класса С – не менее 30 %. Катанка диаметром 8 мм должна Испанская фирма «Ла Фарга Лакамбра» разработала выдерживать без разрушения и появления дефектов литья совместно с фирмой «Проперци» технологию получения и прокатки более 10 скручиваний с последующим раскручикатанки из 100 % медных отходов с использованием в линии ванием. Качество медной катанки НЛП напрямую зависит НЛП вместо шахтной печи отражательной поворотной печи, от качества медных катодов, так как при плавке катодов в которой применяют рафинирование медного расплава в шахтных газовых печах, а также при индукционной плавке свинцовосодержащими флюсами [2]. В России такая катанка регулируемыми примесями являются в основном кислоимеет марку КМор и выпускается в незначительном объеме род и сера, в то время как количество тяжелых примесей ООО «Налкат» и ООО «Камкат» (около 20 тыс. т в год). (никель, железо, свинец, висмут, сурьма, селен, теллур Для рафинирования расплава медных отходов в отражаи т.д.) практически не меняется. тельной печи используются свинцовосодержащие флюсы, В этой связи для получения катанки класса А, как и в этой связи в медной катанке марки КМор содержание правило, используются катоды МООК или МОК (при полуFe, Ni, Cd, Sb, Sn, Zn, Ag на порядок, а свинца – на два чении катанки путем вытяжки из расплава преимущественно порядка выше, чем в катанке марок КМ и КМб. используют катоды МООК). При этом получается катанка Другим методом получения катанки из отходов является с низким содержанием кислорода. Катанка с низким содертехнология «Сразу – в проволоку» (DTW) фирмы «Мерц» жанием кислорода (бескислородная) обладает повышенной Германия – оптимизированное производство меди с высопластичностью. кой электропроводностью, полученной методом огневого В настоящее время при производстве кабелей связи рафинирования (FRHC) [3] и автопроводов (диаметр проволок 0,15–0,40 мм) используТехнология «Сразу – в проволоку» основана на столетются высокопроизводительные многоходовые волочильные нем опыте производства печей компании «Мерц» и знании машины, совмещенные с крутильным и экструзионным металлургии меди компании «МЕТТОП» (Австрия). В дополоборудованием. При этом к медной катанке предъявляются повышенные требования Стоимость медных отходов по прочности и пластическим свойствам. Однако мировая практика показала, что практически независимо от метода производства и оборудования НЛП при получении медной катанки класса А, последняя успешно используется для высокопроизводительных совмещенных кабельных технологий. Катанка классов В и С, как правило, используется при изготовлении кабельных изделий с диаметром проволок выше 0,5 мм. При производстве нефтепогружных кабелей, где диаметр жилы более 3–4,5 мм, может использоваться катанка класса С. Особое место занимает катанка диаметром 14–22 мм, которая производится на агрегатах НЛП и применяется в производстве троллейных проводов Качество отходов МФ-80, 100, 120. В связи с высокими требованиями к прочности и износостойкости этих проводов при их производстве, как Рис. 2. Соотношение между качеством медных отходов правило, используется катанка класса С, и производственными затратами при производстве медной катанки №3 5 (310), (330), 2008 2011 31 НАУКА И ТЕХНИКА нение к таким технологических нововведениям, как система продувки азотом компании «МЕТТОП», для достижения оптимальных результатов рафинирования с минимальными производственными затратами также используются системы рафинирования высокого давления и специальные рафинирующие добавки компании «Мерц». Метод рафинирования выбирается в зависимости от качества медных отходов. Если отходы хорошего качества могут перерабатываться в процессе одной стадии рафинирования с использованием только кремнезема, известняка или железа для получения правильного шлака, то при применении отходов низкого качества может потребоваться многоступенчатое рафинирование с использованием в дальнейшем специальных добавок, таких как борная кислота Рис. 3. Сочетание двух печей барабанного типа с линией и др. для удаления нежелательных примесей. литья катанки (производительность 20–30 т в день) Также учитываются производственные затраты, являющиеся важной частью производства медной катанки FRHC; на практике они обратно пропорциональны качеству используемых отходов (рис. 2). Для экономичности производства следует определить баланс между недорогими медными отходами низкого качества, с одной стороны, и увеличивающимися затратами при производстве медной катанки – с другой. В соответствии с индивидуальными требованиями заказчика медь огневого рафинирования может быть получена при использовании одной или двух печей для плавки, рафинирования и литья или одной плавильной печи в сочетании с двумя печами для рафинирования. В общем случае для различных объемов производства рекомендуются следующие комплекты печей: • 20–30 т в день с использованием печи барабанного Рис. 4. Сочетание двух качающихся печей с линией литья типа (эллиптической) «МЕРЦ» для плавки, рафинирования катанки (производительность 40–350 т в день) и литья; возможно расширение путем использования второй печи с целью минимизации инвестиций (рис. 3); • 40–350 т в день с использованием гибкой качающейся печи «МЕРЦ» для плавки, рафинирования и литья; также возможно расширение путем использования второй печи (рис. 4); • 240–800 т в день с использованием высокоэффективной подовой шахтной печи «МЕРЦ» для плавки в сочетании с двумя печами барабанного типа «МЕРЦ» для рафинирования и литья (рис. 5). Исходными материалами для процесса DTW являются медные отходы (табл. 2). Приемлемыми качествами обладают отходы классов 1, 2 и 3; в целом, исходный материал Рис. 5. Сочетание подовой шахтной печи с двумя печами обычно составляется из этих трех классов, используемых барабанного типа «МЕРЦ» и с линией литья катанки в разных количествах. Использование отходов низкого каче(производительность 240–800 т в день) ства (класс 3) желательно с экономической точки зрения, но ограничено большим содержанием Таблица 2 примесей. Достаточно часто количество отходов класса 3 ограничивается десятью Медные отходы классов 1–3, используемых процентами. при DTW-процессе при получении медной катанки Процесс DTW включает следующие Содержание компонентов Отходы, класс 1 Отходы, класс 2 Отходы, класс 3 стадии: окисление, скачивание шлака, Медь, %, не менее 99,0 96,0 92,0 восстановление. Целью процесса является Неметаллические примеси, использование преимуществ современ0,9 3,7 5,0 %, не более ных печных технологий для достижения Металлические примеси, % оптимальных результатов с помощью всего, 0,1000 0,3000 3,00 обычного окисления и конструкции шлака. в том числе: Основными технологическими преимущеPb 0,010 0,1000 0,50 ствами являются хорошая конструкция Sn 0,030 0,080 0,90 Ni 0,005 0,015 0,30 печи, эффективная система восстановиZn 0,005 0,030 0,12 тельных фурм и система продувки газом Sb 0,002 0,010 0,10 для лучшей гомогенизации, скачивания Al 0,005 0,020 0,10 шлака и улучшения эффективности реакции. Fe 0,005 0,050 0,10 Эти характеристики позволяют снизить Au, Ag 0,005 0,005 0,05 32 НАУКА И ТЕХНИКА содержание примесей в расплаве до низких уровней даже без добавления дорогостоящих специальных флюсов. В последние годы возрастает интерес к производству катанки непосредственно путем плавки медных отходов в отражательных печах. В настоящее время ООО «Налкат» и ООО «Камкат» производят катанку КМор из отходов в количестве около 3 % от общего объема выпуска в РФ. Однако существенными недостатками технологии плавки в отражательных печах с последующей прокаткой являются следующие. 1. Циклическая работа печи: 8 часов – загрузка, 8 часов – окисление, 8 часов – восстановление, рафинирование и разливка жидкой меди, то есть, только ⅓ рабочего времени эффективно используется для подачи жидкой меди в литейную машину и прокатный стан для производства катанки. 2. Несравненно выше расход газа на 1 т катанки (более чем в 3 раза); кроме того, необходимо постоянно поддерживать определенный уровень расплава жидкой меди в печи даже при отсутствии выпуска катанки, так как в противном случае возникает «козел» (затвердевшая медь) и требуется замена всей футеровки печи (в шахтных печах возможен любой режим работы от двухдневного до непрерывного с остановкой процесса плавки). 3. Значительные затраты для создания системы огнеупорных дымоходов и очистки отходящих газов. 4. Отходы катанки КМор не могут использоваться для шихтовки катодов в шахтных печах из-за высокого содержания вредных примесей. В связи с «отравлением» медных отходов (особенно свинцом) все производители катанки вынуждены ввести дорогостоящий 100 % входной контроль химического состава всего медного лома. 5. Производители медных катодов испытывают острый дефицит в медных отходах при производстве катодов по традиционной схеме «анод–катод». 6. Невозможность использования ломов низкого качества (ниже 3 класса) 7. Недостаточно в ряде случаев качество катанки марки КМор. Таким образом увлечение идеей получения катанки из отходов требует серьезного технического анализа, так как кажущаяся экономическая эффективность процесса незначительна в сравнении с использованием 25–30 % отходов в традиционных шахтных печах. При этом качество медной катанки марки КМор ниже, чем катанки марок КМ и КМб. На основании изложенного можно сделать некоторые выводы. 1. За 20 лет в РФ и СНГ созданы мощности по производству медной катанки – более 900 тыс. т/год, в том числе в РФ – 770 тыс. т/год, что значительно превышает потребности кабельной промышленности. 2. Качество медной катанки, производимой в СНГ, в основном соответствует международным стандартам. 3. Значительные объемы экспорта медной катанки зависят от изменения цен на сырье и энергоресурсы, а также от существующих в РФ таможенных пошлин. join the best 26 – 30 марта 2012 Дюссельдорф, Германия Wire, Cable, Fibre Optic, Wire Products and Machinery Spring Making Fastener Technology Международная выставка проволоки и кабеля www.wire.de wire 2012: фокус на инновации Добро пожаловать на выставку №1 кабельной и проволочной промышленности! Здесь вы встретите международных экспертов, специалистов, инноваторов и лидеров мирового рынка. Вы ознакомитесь с самыми последними разработками и впечатляющими трендами. Основная тема wire 2012: Крепления и пружинонавивочные технологии, производственное оборудование для производства пружин и крепежных деталей. Важная дата в Вашем календаре – посещение wire 2012 в Дюссельдорфе! ЛИТЕРАТУРА 1. CRU Semins Market Service. 2010. Sept. 2. By Miguel Garcia. Scrap Melting Technology // Wai’s first-ever Global Continuous Casting Forum. (Atlanta, May 2–5.2011). – USA. 3. Timm Lux and JörgKöhlhoter, AndritzMaerz and Christine Wenzl. Maerz Direct-to-Wire Technology-Optimized FRHC Copper Production // Wai’s first-ever Global Continuous Casting Forum. (Atlanta, May 2–5.2011). – USA. №3 5 (310), (330), 2008 2011 ООО «Мессе Дюссельдорф Москва» 123100 Москва Краснопресненская наб., 14 Тел.: +7 499 256 9171 Факс: +7 499 256 6789 PikulevaE@messedi.ru www.messe-duesseldorf.ru 33