молодые ученые в решении актуальных проблем науки

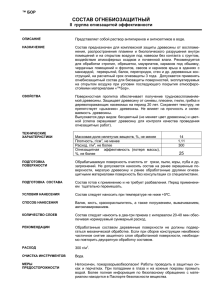

advertisement