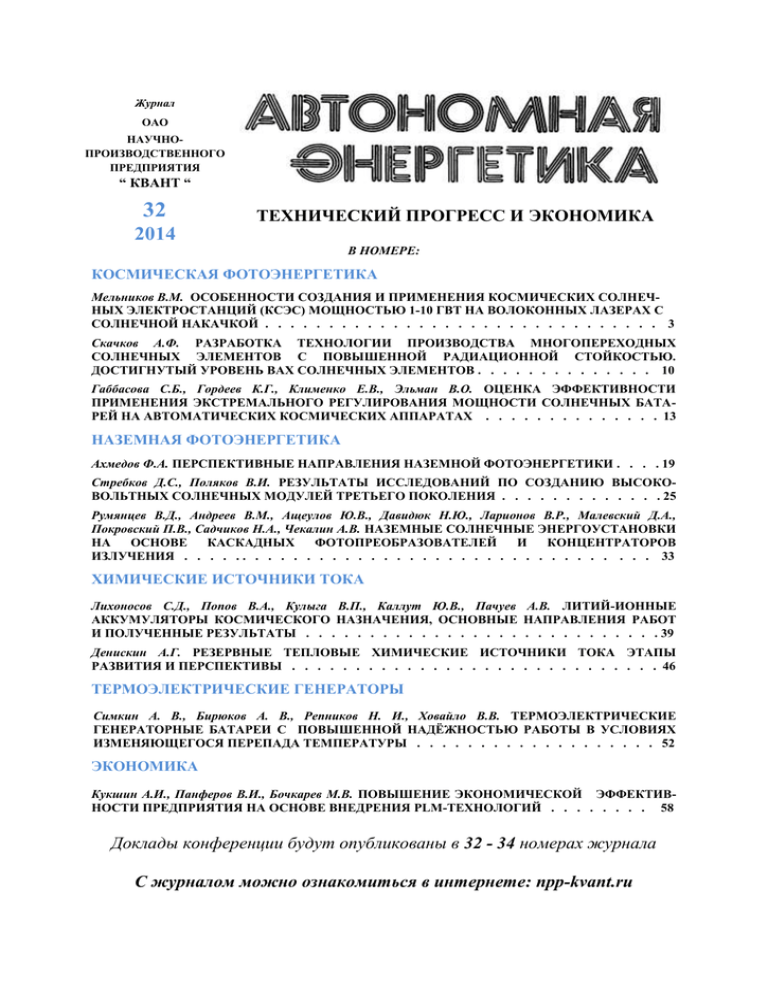

Журнал «Автономная энергетика», № 32, 2011

advertisement