013124 - 1 - Изобретение относится к органической химии

advertisement

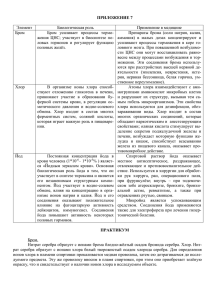

013124 Изобретение относится к органической химии, конкретно к способу получения хлорированного пластификатора поливинилхлоридного линолеума. Известен способ получения пластификатора для поливинилхлоридных смол. Пластификатор «Пласта» получают при обработке кубовых остатков регенерации кобальта 3%-ным раствором гипохлорида кальция при 25°С для эпоксидирования двойных связей и нейтрализации органических кислот и отгонки легких углеводородов при остаточном давлении 5 мм рт.ст. и температуре куба 210°С. Приведены результаты испытания липкой ленты на основе ПВХ с использованием пластификатора «Пласта». Показано, что промышленные образцы липкой ленты отвечают требованиям технических условий. Следовательно, пластификатор «Пласта» можно использовать для замены дорогостоящего пластификатора марки ДОФ на 33%, что позволит получить значительный экологический и экономический эффект (1). Недостатком способа является многостадийность процесса. Известен способ получения хлоруглеводородов пластификатора поливинилхлоридного линолеума. В качестве исходного сырья используют, мас.%: 58-60 C10-C17 н-парафинов, 17-22 С10-С14 алкилбензолов и остальное С22-С29 твердые парафины. Процесс хлорирования осуществляют при температуре 100-120°С в присутствии смеси уксусной кислоты и анилина 0,015-0,03 мас.% от исходного сырья. Процесс ведут при массовом соотношении хлора и смеси углеводородов, равном 0,67-2,4-1,0, продукты реакции продуваются инертным газом и стабилизируются эпоксидной смолой марки ЭД-20 в количестве до 2 мас.% от полученного продукта. Содержание связанного хлора в составе готовой продукции составляет 22,0-55,0 мас.%. Термостабильность хлорированной смеси при 140°С составляет 36-40 мин (2). Недостатком способа является применение твердых парафинов в составе исходного сырья, которое способствует снижению морозостойкости линолеума. Известен способ получения хлорированного парафина, используемого для пластификации поливинилхлорида. В качестве исходного сырья используют отход производства сульфанола - кубовый остаток перегонки н-парафина, содержащий 20-57 мас.% алкилбензолов и остальное фракция н-парафинов С10С16, и процесс проводят при весовом соотношении кубового остатка и хлора 1:(1-3,3) при температуре 110-120°С. Полученная хлорированная смесь С10-С16 н-парафинов и C10-C14 алкилбензолов с содержанием связанного хлора 25,7-49,0 мас.% называется "Хлоропласт-340". Для улучшения термостабильности хлоропласта-340 после обработки азотом добавляют эпоксидную смолу марки ЭД-20 до 2 мас.%. Предложены ПВХ композиции, в г: ПВХ - 356; ДОФ - 39,0; хлоропласт-340 - 156; асбест - 377; TiO2 36; стеарит кальция - 4; пигмент - 1, было использовано до 80% хлоропласт-340 от веса пластификатора. Все показатели полученного линолеума соответствуют требованиям нормативно-технической документации за исключением морозостойкости (3) (прототип). Недостатками способа являются, при наличии в составе исходных продуктов ионов Fe, осуществление хлорирования без комплексионов и соответственно темный цвет хлоропласта-340, низкая морозостойкость линолеума. Задачей изобретения является получение прозрачных хлорированных пластификаторов на основе кубового остатка сульфонола и замена диоктилфталата в составе ПВХ композиции на хлоропласты. Задача решается хлорированием кубового остатка перегонки обратного парафина, содержащего С10С16 н-парафины и С10-C16 алкилбензолы, при следующем соотношении компонентов, вес.%: C10-C16 нпарафины 76-80 и C10-C16 алкилбензолы 20-24, в качестве комплексона используют этилендиамин-N1N1диметилфосфоновой кислоты, взятой в количестве 0,015-0,02 вес.% от массы исходного сырья, и процесс хлорирования ведут при массовом соотношении смеси углеводородов и хлора, равном 1:1-1,8 при температуре 100-105°С. При достижении удельного веса хлоруглеводородов 1120-1300 г/см3 процесс считается завершенным. Затем реакционную массу охлаждают до 80-90°С, закрывают хлор и для отдувки остаточного хлора и хлористого водорода включают подачу азота в течение 30 мин со скоростью 60 л/ч. Получают 226 г хлоруглеводородов. Выход 98,7% от теории на взятое сырье. Содержание связанного хлора после стабилизации конечного продукта 2 мас.% эпоксидной смолы ЭД-20 составляет 25,0-46,0 вес.%. Хлорированные смеси С10-С16 н-парафинов и C10-C16 алкилбензолов в дальнейшем обозначены как хлоропласт-300, цифра 300 показывает молекулярный вес продукта. Хлоропласт-300 имеет температуру вспышки 211-238°С, термостабильность при 140°С 30-40 мин, кислотность по HCl 0,002-0,003%, вязкость по ВЗ-4 при 20°С 1000-1500 с. Выход на взятое сырье составляет 90,6-99,1 вес.%. Результаты опытов представлены в табл. 1. Предложена поливинилхлоридная композиция с применением хлоропласта-300, полученная по примеру 2 на лабораторных вальцах при 140°С, время вальцевания 8-10 мин. После обработки поливинилхлоридной композиции полученный линолеум подвергают лабораторному испытанию на абсолютную и остаточную деформацию, истираемость и изменение линейных размеров. Физико-механические показатели линолеума (деформативность при вдавливании, истираемость, усадка) определяют по ГОСТ 1463279, они представлены в табл. 2. -1- 013124 Физико-химические свойства кубового остатка перегонки обратного парафина производства сульфанола Для лучшего понимания сущности изобретения ниже приведены примеры. Пример 1. В трубчатый пирексовый реактор (диаметр 45 мм, высота 500 мм) с впаянным пирексовым фильтром загружают 150 г смеси 76% С10-С16 н-парафинов и 24% С10-С16 алкилбензолов. Смесь нагревают до 100°С при перемешивании азотом и добавляют 0,015 г комплексона - этилендиамин-N1N1-диметилфосфоновую кислоту. Затем азот закрывают и в течение 120 мин в нижнюю часть реактора подают 150 г испаренного хлора. Хлорирование проводят при массовом соотношении исходного углеводородного сырья к хлору 1:1:1,8 и температуре 105°С. При достижении удельного веса хлоруглеродородов 1120-1300 г/см3 процесс считается завершенным. Затем реакционную массу охлаждают до 80-90°С, закрывают хлор и для обдувки остаточного хлора и хлористого водорода включают подачу азота в течение 30 мин со скоростью 60 л/ч. Получают 226 г хлоруглеводородов, выход 98,7% от теории на взятое сырье. Содержание связанного хлора после стабилизации конечного продукта 2 мас.% эпоксидной смолы (ЭД-20) составляет 33,0%. Условия и результаты опытов приведены в табл. 1. Пример 2. Процесс проводят по примеру 1, за исключением подачи хлора - 200 г. Пример 3. Процесс проводят по примеру 1, за исключением подачи хлора - 260 г. Пример 4. Процесс проводят по примеру 1, за исключением подачи комплекса - 0,03 г. Пример 5. Процесс проводят по примеру 1, за исключением подачи хлора - 100 г. Пример 6. Процесс проводят по примеру 1, за исключением времени реакции - 100 мин. Пример 7. В лабораторный сместитель загружают, в г: ПВХ смола - 356, диоктилфталат - 39, асбест 377, TiO2 - 36, стеарат-Са - 4, пигмент - 1 и хлоропласт-300 - 156, полученную смесь для получения образцов линолеума пропускают через лабораторные вальцы при 140°С, время вальцевания 8-10 мин. После обработки поливинилхлоридной композиции полученный линолеум подвергают лабораторному испытанию на абсолютную и остаточную деформацию, истираемость и изменение линейных размеров. Результаты испытания представлены в табл. 2. Пример 8. Процесс проводят по примеру 7, за исключением подачи диоктилфталата - 19 г и хлоропласта-300 - 176 г. Пример 9. Процесс проводят по примеру 7, за исключением подачи хлоропласта-300 - 195 г. Пример 10. Процесс проводят по примеру 7, за исключением подачи хлоропласта-300 - 213 г. Пример 11. Процесс проводят по примеру 7, за исключением подачи хлоропласта-300 - 242 г. Пример 12. Процесс проводят по примеру 7, за исключением подачи хлоропласта-300 - 264 г. Пример 13. Процесс проводят по примеру 7, за исключением подачи хлоропласта-300 - 300 г. Предложенный способ хлорирования смеси C10-C16 н-парафинов и C10-C16 алкилбензолов содержанием ионов железа, с применением в качестве комплексона - этилендиамин-N1N1-диметилфосфоновой кислоты позволяет проведение процесса при 100-105°С с исключением образования FeCl3 и осуществлением хлорирования в боковой цепи алкилбензолов. Получена прозрачная жидкость хлоропласт-300 с цветом по йодометрической шкале 12-20 единицы. Хлоропласт-300 по сравнению с фталовыми пластификаторами в 20 раз менее токсичен и ПДК составляет 10 мг/м3. В составе ПВХ композиции получения линолеума сумма применяемого пластификатора составляет 20,12 вес.%. Из проведенных опытов (см. табл. 2) видно, что при замене указанного количества пластификатора на хлоропласт-300 (опыты №№ 9, 10) все показатели линолеума соответствуют ГОСТу за исключением резкого увеличения хрупкости и снижения морозостойкости. Дальнейшее увеличение количества хлоропласта-300 в составе ПВХ композиции до 25-27 вес.% снижает хрупкость и увеличивает морозостойкость линолеума, все показатели соответствуют требованиям нормативно-технической документации. Следует отметить то, что наличие поляризующейся группы бензола и достаточного количества полярных групп (хлора) в составе хлоропласта-300 увеличивает общую полярность пластификатора и со-2- 013124 вместимость с поливинилхлоридной смолой. Согласно указанию Госплана СССР с 1985-1990 гг. осуществляли промышленные испытания пластификатора хлоропласт на производствах получения линолеума и поливинилхлоридных груб. Испытания проводилось в городах Лиепае, Одесса, Киев, Сумгаит, Ангарск, Хлюпин Московской области. Промышленные испытания хлоропласта в качестве пластификатора ПВХ композиции дает возможность замены до 70-75% диоктилфталата на хлоропласты. Таблица 1 Таблица 2 Литература 1. Залимова М.М., Рахимкулова А.А., Рахматуллина Ф.Х. Экологические технологии в нефтепереработке и нефтехимии. Материалы Научно-практической конференции, Уфа, 8 окт. 2003 и Доклады Отраслевого совещания по экологии. Москва, 5 июня 2003, Уфа. Изд-во ИНХП, 2003. с. 128-129. Рус. 2. Авт. свид. 1401818 СССР, МКИ3 С 07С 21/24; 17/14, от 08.02.1988 г. 3. Авт.свид. 1112026 СССР, МКИ3 С 07С 19/02; 17/10, от 08.05.1984 г. ФОРМУЛА ИЗОБРЕТЕНИЯ Способ получения хлоруглеводородного пластификатора поливинилхлоридного линолеума путем хлорирования углеводородного сырья при 100-120°С в присутствии комплексона на основе уксусной кислоты и анилина, отличающийся тем, что для замены дорогостоящего фталового пластификатора и улучшения физико-механических свойств поливинилхлоридного линолеума в качестве углеводородного сырья используют смесь кубового остатка перегонки обратного парафина, содержащего, вес.%: C10-C16н-парафины 76-80 и C10-C16-алкилбензолы 20-24, в качестве комплексона этилендиамин-N1N1-3- 013124 диметилфосфоновой кислоты, взятой в количестве 0,015-0,03 вес.% от массы исходного сырья, и процесс хлорирования ведут при массовом соотношении смеси углеводородов и хлора, равном 1:1-1,8, при температуре 100-105°С. Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 -4-