ОРГАНИЧЕСКИЕ ВЯЖУЩИЕ

advertisement

р&ь

И.М.РУЛЕНСКАЯ, А. В. РУДЕНСКИЙ

ОРГАНИЧЕСКИЕ

ВЯЖУЩИЕ

ЛАЯ ДОРОЖНОГО

СТРОИТЕЛЬСТВА

А

Ь

ь

$

МОСКВА

•ТРАНСПОРТ- 1984

УДК 625.7.06

Р у д е н с к а я И. М., Р у д е н с к и й А. В. Органические вя­

жущие для дорожного строительства. — М.: Транспорт, 1984. — 229 с.

В книге рассмотрены органические вяжущие материалы, получае­

мые при переработке нефти, ископаемых углей и сланцев, при исполь­

зовании отходов нефтехимии, коксохимии, лесохимии, промышлен­

ности синтетических каучуков, смол, волокон, а также вторичных м а­

териальных ресурсов — изношенной резины, отработанных смазочных

масел, старого асфальтобетона. Уделено внимание вяжущим, полу­

чаемым из серы. Кратко обобщены сведения о составе, структуре и

физико-механических свойствах органических вяжущих, приведены

данные по их приготовлению и использованию в дорожном строитель­

стве, условиям хранения и безопасности труда.

Книга предназначена для инженерно-технических работников

транспортного строительства.

Ил. 33, табл. 84, библиогр. 28 назв.

Р е ц е н з е н т д-р техн. наук, проф. И. В. Королев

Заведующий

Редактор

р е д а к ц и е й В. Г. Чванов

Л. Н. Пустовалова

„ 3603020000-275

Р

0 4 9 (0 1 ) -84

17' 84

© Издательство «Транспорт», 1984.

ВВЕДЕНИЕ

В настоящее время наиболее распространенным типом усовершен­

ствованных капитальных дорожных покрытий являются асфальто­

бетонные, устраиваемые с применением нефтяных битумов. Они полу­

чили преобладающее распространение среди других типов усовершен­

ствованных покрытий в большинстве развитых стран мира.

В частности, в СССР, США, Японии, большинстве европейских

стран протяженность асфальтобетонных покрытий составляет 90—95%

общей протяженности всей сети дорог с усовершенствованными покры­

тиями, а нефтяной битум является в настоящее время основным орга­

ническим вяжущим материалом, используемым для устройства дорож­

ных покрытий.

Н аряду с нефтяным битумом используют каменноугольные дегти, серно-битумные и другие виды органических вяжущих. Эти вяж у­

щие материалы включают группу природных или искусственных

термопластичных вязкой или жидкой консистенции продуктов, при­

меняемых для строительства, ремонта и содержания автомобильных

дорог и аэродромов, гидротехнических сооружений, гидроизоляции

тоннелей, мостов, подземных сооружений и зданий, для защиты от

коррозии и других целей. Они служат термопластичным клеем, функ­

ции которого заключаются в образовании между частицами минераль­

ных материалов или покрываемых поверхностей прочной связи, устой­

чивой к механическим нагрузкам, воздействию климатических факто­

ров и агрессивных сред.

Органические вяжущие оказывают существенное влияние на ха­

рактеристики дорожных покрытий и оснований, их эксплуатационную

надежность и сроки службы. Преимущественное распространение по­

крытий с применением органических вяжущих материалов обусловлено

тем, что они обладают комплексом высоких технико-эксплуатацион­

ных свойств, отвечающих современным требованиям к дорожным по­

крытиям для интенсивного скоростного движения.

К строительным преимуществам таких покрытий относятся тех­

нологичность их устройства, возможность стадийного строительства

и допуска движения транспортных средств по нижнему слою, откры­

тия движения сразу после устройства покрытия, технологичность ре­

монта и усиления, а также возможность использования местных мате3

риалов, побочных продуктов промышленности и вторичного сырЬя,

в том числе и старого (регенерированного) асфальтобетона.

К транспортно-эксплуатационным преимуществам асфальтобетон­

ных покрытий относятся их ровность, возможность обеспечения и

поддержания требуемой шероховатости поверхности, короткие сроки

проведения ремонтных и восстановительных работ (практически без

перерыва движения), высокая эксплуатационная надежность, ма­

лая шумность. Уровень шума на асфальтобетонных покрытиях — на­

именьший среди других типов усовершенствованных покрытий, в

среднем на 3 дБ меньше, чем на цементобетонных.

К серьезным недостаткам цементобетонных покрытий, сопостави­

мых по технико-экономическим показателям с асфальтобетонными

покрытиями, относятся трудность и длительность их ремонта и уси­

ления, восстановления шероховатости поверхности, невозможность

стадийного строительства.

Дорожное строительство требует большого расхода органических

вяжущих материалов. Так, для строительства дорог с асфальтобетон­

ными покрытиями требуется затратить 50—200 т битума на 1 км (в

зависимости от категории дороги). Учитывая тенденции к росту

нагрузок на ось автомобиля и соответственно к росту капитальности

конструкций дорожных одежд, а также к расширению применения

местных материалов, обработанных вяжущим при устройстве дорож­

ных оснований, удельный расход органических вяжущих при стро­

ительстве дорожных одежд возрастет до 150—500 т на 1 км дороги.

Проведение ремонтно-эксплуатационных работ на действующей

сети дорог такж е требует значительного расхода органических вяж у­

щих. Д ля капитального ремонта асфальтобетонного покрытия битума

необходимо не менее 70 т/км, для среднего ремонта — 15—20 т/км.

Значительное количество органических вяжущих требуется для пере­

вода в более высокую категорию дорог местной сети. Д л я устройства

облегченных покрытий на этих дорогах расход органических вяжущих

составляет не менее 50—70 т/км.

Следовательно, для дорожного строительства требуются миллионы

тонн органических вяжущих. В частности, в США ежегодно на дорож­

ное строительство расходуется в среднем около 25 млн. т нефтяного

битума при общем производстве его 35—37 млн. т в год. По данным на

1980 г., в США около 93% дорожной сети, или 2,5 млн. км дорог и

городских улиц, имеют покрытия на основе органических вяжущих

(нефтяного битума). Ежегодно только на ремонт и эксплуатацию дорог

требуется до 7 млн. т битума. В ФРГ в 1979 г. объем потребления би­

тума в дорожном строительстве составил 2,9 млн. т, т. е. 75,1% от

общего потребления битума.

В СССР на нужды дорожного строительства расходуется около 55%

общего объема потребления битума в народном хозяйстве.

Вместе с тем следует подчеркнуть, что сложившаяся во многих

странах односторонняя ориентация на практически исключительное

использование нефтяных битумов в качестве органических вяжущих

ограничивает технико-экономические возможности дорожного строи­

тельства, ставя их в зависимость от одного вида сырья — нефти.

4

В связи с ограниченностью запасов нефтяного сырья особую акту­

альность приобретает расширение ресурсов органических вяжущих

за счет использования разнообразных отходов промышленности, при­

родных битумов, продуктов переработки твердых горючих ископае­

мых (углей, сланцев).

Применение органических вяжущих материалов для строительст­

ва дорог дает значительный народнохозяйственный эффект. При вы­

соких эксплуатационных показателях таких дорог снижается себе­

стоимость перевозок на 20—25% по сравнению с дорожными покрытия­

ми переходного типа, а также расход топлива при движении автомо­

билей.

Например, увеличение расхода топлива при движении автомоби­

лей по дорогам с гравийным покрытием составляет 15—20% по срав­

нению с расходом топлива на асфальтобетонных покрытиях. Таким

образом, затраты нефтяного битума на устройство усовершенство­

ванных дорожных покрытий окупаются экономией нефтяного топ­

лива (бензина), расходуемого при движении транспортных средств.

Расчеты показывают, что затраты 50 т битума на перевод 1 км доро­

ги с гравийным покрытием в более высокую категорию путем устройст­

ва облегченного покрытия обеспечивают за срок службы этого покры­

тия экономию 150—200 т нефтепродуктов при средней интенсивности

движения за счет улучшения условий работы транспортных средств.

Таким образом, 1 т нефтяного сырья, расходуемая на производство

дорожного битума, в итоге сберегает около 3 т нефтяного сырья, рас­

ходуемого в виде топлива. Надо принять во внимание, что органичес­

кие вяжущие материалы относятся к категории возобновляемых ре­

сурсов (т. е. могут быть использованы повторно), тогда как бензин,

дизельное и другие виды топлива сжигаются, т. е. расходуются не­

возобновимо. Ежегодный пережог бензина из-за недостаточного разви­

тия сети усовершенствованных дорог достигает нескольких миллио­

нов тонн. Подсчеты энергоемкости строительства асфальтобетонных

покрытий, включая затраты энергии на приготовление исходных

материалов, их смешение, транспортирование, укладку и уплотнение,

показывают, что общая энергоемкость 1 км асфальтобетонного покры­

тия (при ширине 15 м) составляет около 9 - 108ккал, что в 1,5—2 раза

меньше энергоемкости 1 км цементобетонного покрытия (в среднем

16 • 108 ккал). При практически равной стоимости строительства

асфальтобетонных и цементобетонных покрытий содержание и ремонт

последних обходятся вдвое дороже.

Глава 1

О СНО ВЫ ПРИМЕНЕНИЯ О РГАНИ ЧЕСКИХ

ВЯЖ УЩ ИХ М АТЕРИАЛОВ

1.1. РЕСУРСЫ ОРГАНИЧЕСКИХ ВЯЖУЩИХ МАТЕРИАЛОВ

Рассмотрение возможных ресурсов органических вяжущих, при­

годных для устройства конструктивных слоев дорожных одежд, по­

казывает, что наряду с нефтью, являющейся сырьем для производства

нефтяных битумов, могут быть использованы: природные битумы и

битумсодержащие породы; твердые горючие ископаемые (угли, сланцы);

побочные продукты промышленного производства (отходы коксо-,

нефте-, лесохимической и других отраслей промышленности); некото­

рые виды вторичного сырья.

Н а производство битумов в мире идет около 2—-3% от общего

объема перерабатываемой нефти. Нефть является ценнейшим сырьем

для производства топлива, смазочных масел и нефтехимических про­

дуктов, ресурсы которого ограничены. В настоящее время во многих

странах ведутся работы по освоению альтернативных источников

сырья и снижению доли нефти в общем топливно-энергетическом ба­

лансе.

В расчете на перспективу нельзя рассчитывать на полное обеспе­

чение потребностей дорожного строительства органическими вяжущими

только за счет увеличения потребления нефтяного битума.

Возможности замены органических вяжущих минеральными (в

первую очередь цементом) ограничены малым распространением це­

ментобетонных дорожных покрытий не только из-за трудностей их

строительства и особенно ремонта, но также из-за значительных

энергетических затрат на производство самого цемента, т. е. по сущест­

ву затрат того ж е нефтяного (топливного) сырья, которое могло бы

быть непосредственно направлено на производство битума. Так, энер­

гетические затраты на производство 1 т цемента превышают затраты

энергии на производство 1 т битума более чем в 10 раз. Энергозатраты

составляют 75% стоимости цемента [23].

По разведанным запасам органического сырья (углей, газа, слан­

цев и др.) СССР занимает первое место в мире. Преобладающую

часть мировых запасов органического сырья составляют угли и

сланцы.

Ресурсы органического сырья из числа побочных продуктов про­

мышленности представлены отходами коксохимической (дегти, смолы,

6

пеки, полимеры бензольного отделения и др.). нефтехимической (кре­

кинг-остатки, битумы (асфальты) деасфальтизации, отходы производ­

ства синтетических каучуков и др.), целлюлозно-бумажной и лесо­

химической промышленности (гидролизный лигнин, талловый пек,

кора и опилки).

Ежегодный объем производства указанных продуктов составляет

сотни тысяч и миллионы тонн.

В последнее десятилетие получило развитие использование вто­

ричного сырья — старых асфальтобетонных смесей (их регенерация),

а такж е вовлечение в производство вяжущих изношенной или регене­

рированной резины, синтетических пленок и изделий, остатков от ре­

генерации смазочных масел.

Таблица

Виды сырья

Нефти

Природные битумы

Битумсодержащие

породы

Ископаемые угли

Горючие сланцы

Побочные продукты

промышленного произ­

водства

Вторичное сырье

1.1

Сырье для производства органических вяж ущ их

Высокосмолистые, смолистые, малопарафинистые,

парафинистые

Твердые, вязкие, жидкие

Пески, песчаники, известняки, доломиты, киры

Пригодные для терморазложения (коксования, га­

зификации, полукоксования) и для терморастворе­

ния (сапропелиты, богхеды, рабдописситы)

Все виды горючих сланцев, пригодных для термо­

растворения и терморазложения

Отходы нефтепереработки, нефте-, коксо-, лесохи­

мии, производства синтетических смол, каучуков,

волокон

Изношенная резина, изделия из синтетических

смол, отработанные смазочные масла

Таблица

1.2

Виды вяж ущ их

Название вяж ущ их

Природные

Получаемые промыш­

ленной переработкой ис­

копаемого сырья

Комплексные, получа­

емые объединением двух

или более вяжущих

Асфальтиты, асфальты, мальты

Нефтяные битумы, каменноугольные дегти и пеки,

сланцевые битумы

Получаемые с исполь­

зованием вторичногэ сы­

рья

Дегтебитумные, пекобитумные, полимербитумные,

сернобитумные, битумодегтевые, полимердегтевые,

сернодегтевые, вяжущие, получаемые с использова­

нием природных битумов, побочных продуктов про­

мышленного производства

Резинобитумные, резинодегтевые, вяжущие, полу­

чаемые с использованием отработанных смазочных

масел, изделий из синтетических смол, при регенера­

ции старого асфальтобетона

т

Анализ сырьевых ресурсов, пригодных для получения органичес­

ких вяжущих, показывает, что имеющиеся запасы органического сырья

достаточны для обеспечения перспективной потребности в них дорож ­

ного строительства. Освоение имеющихся ресурсов органического

сырья требует развития соответствующей промышленной базы по их

переработке с целью производства вяжущих, отвечающих современным

требованиям.

В табл. 1.1 представлены основные виды сырья для производства

органических вяжущих материалов, а в табл. 1.2 — основные виды

органических вяжущих материалов, пригодных для использования

в дорожном строительстве.

1.2. РАЗВИТИЕ ПРИМЕНЕНИЯ ОРГАНИЧЕСКИХ ВЯЖУЩИХ

МАТЕРИАЛОВ

Применение органических вяжущ их известно в глубокой древности.

Самое древнее сооружение с применением природного асфальта — битум­

содержащей породы было обнаружено в Индии. Это бассейн, облицованный ас­

фальтом, в городе Мохенджо-Даро, возраст которого превышает 5 тыс. лет. И з­

вестно применение природных битумов — асфальтов в качестве клеющего мате­

риала в 2500—3000 годах до н. э. народом, населявшим долину Евфрата. В к а ­

честве строительного материала битум применяли вавилоняне (700— 500 лет до

н. э.) для возведения внутренней и внешней стен Вавилона. В царствование Се­

мирамиды (около 700 лет до н. э.) был построен тоннель под Евфратом в В авило­

не длиной около 1 км из жженых кирпичей, покрытых битумом. Асфальт был

такж е использован при строительстве знаменитых висячих садов Семирамиды.

В этих садах сооружали пруды и фонтаны, где гидроизоляционным материалом

служил природный асфальт. В Вавилоне существовала дорога из асфальтовых

каменных плит и первым ее строителем считают Набополассара — отца Н авухо­

доносора (625—604 г. до н.э.). Навуходоносор использовал опыт своего отца и

при строительстве дворца в Вавилоне соорудил ограждающую стену от вод Евф­

рата, а такж е фундамент из жженого кирпича и асфальта.

Эти же материалы были применены и для укрепления берегов Тигра и

Евфрата.

Имеются сведения, что около 430 лет до н. э. в Греции была построена стена

в г. Медии из жженых кирпичей, скрепленных битумом.

Перуанские инки (1500 г.) соорудили развитую систему дорог, причем не­

которые из них были покрыты составом, близким к современному чернощебеноч­

ному покрытию.

В 1681 г. в Англии был предложен способ получения смолы и пека термичес­

ким разложением каменного угля, а в 1694 г. появилось первое упоминание

о получении сланцевой смолы и пека термическим разложением горючих

сланцев.

К 1712— 1730 гг. относится открытие месторождений битумсодержащих

пород во Франции, Ш вейцарии и Германии. В 1792— 1800 гг. начинается эк с­

плуатация месторождения в Сейсселе с целью производства мастики для устрой­

ства полов, тротуаров, гидроизоляции, которую используют близ городов Бордо

и Лиона. Из этой породы в 1835 г. были уложены первые тротуары в Париж е,

на год позж е— в Лондоне, а через три года — в Филадельфии (США).

В 1854 г. из битумсодержащей породы Валь-де-Траверса были устроены

первые асфальтовые городские дороги на улицах в Париже, через пять лет—

в Лондоне, а в 1870— 1879 гг. этот материал уж е транспортировали в США для

строительства первых асфальтовых дорог в Нью-Йорке. В самих Соединенных

Штатах Америки битумсодержащие породы были найдены в 1842 г. в долине Кон­

нектикута и в районе Нью-Йорка.

В России первое асфальтовое покрытие тротуаров было построено в 1866 г.

в Петербурге и в 1869 г. в Кронштадте из ганноверской породы, хотя к этому

времени уже было найдено несколько месторождений битумсодержащих пород

в России. Первое месторождение битуминозных известняков было открыто в Рос­

сии в Сызрани в 1724 г., а с 1871 г. там начал работать завод по производству ас­

фальтовой мастики. С применением этого материала в Москве в 1876 г. в Крем­

левских казармах, а такж е у Гостиного двора было уложено асфальтовое по­

крытие. До первой мировой воины Россия ввозила асфальт из Германии и

Америки, производство отечественного битума было очень ограничено. С 1925 г.

начали строить первые усовершенствованные покрытия на загородных дорогах

(Крым) с применением дегтя, а затем битума. В 1925 г. на Всероссийском съезде

работников промышленности строительных материалов были приняты номенкла­

тура и классификация органических вяж ущ их материалов. В 1928 г. началось

строительство асфальтобетонных покрытий в крупных городах, а затем и на з а ­

городных дорогах. С 1934 г. широко развернулось строительство усовершенство­

ванных дорог. В 1938 г. были разработаны технические условия, а позднее

государственные общесоюзные стандарты на вязкие и жидкие дорожные

битумы.

Большой вклад в дальнейшее развитие исследований и строительство дорог

с применением органических вяж ущ их материалов внесли ученые Союздорнии,

Госдорнии, Гипродорнии, Белдорнии, Московского и Харьковского автомобиль­

но-дорожных институтов, Белорусского политехнического института и других

научных и учебных организаций.

Работы по улучшению технологии производства нефтяных битумов система­

тически проводятся Баш Н И И Н П .

1.3. ТЕОРЕТИЧЕСКИЕ ОСНОВЫ ПРИМЕНЕНИЯ ОРГАНИЧЕСКИХ

ВЯЖУЩИХ МАТЕРИАЛОВ

Д ля правильного выбора и применения органических вяжущих

материалов необходимо учитывать их основные химические и струк­

турные особенности, главные физико-механические свойства, опреде­

ляющие надежную работоспособность дорожных покрытий в установ­

ленные сроки.

Органические вяжущие являются полидисперсными материалами.

Они состоят из сложной смеси веществ различной молекулярной мас­

сы и различного строения. Из органических вяжущих наиболее глу­

боко изучены нефтяные битумы. Исследованиями молекулярно-мас­

сового распределения битумов установлено, что оно подчиняется нор­

мальному закону. Молекулярно-массовое распределение и структура

молекул определяют физико-механические, реологические, усталост­

ные свойства, интервал температур, в котором вяжущие обеспечивают

надежную работу дорожного покрытия.

Кривые молекулярно-массового распределения битумов согласу­

ются с кривыми зависимости от температуры вязкости, растяжимости

и других свойств.

Можно сделать вывод, что поскольку молекулярно-массовое рас­

пределение компонентов подчиняется нормальному закону, то и энер­

гия связей в материале также является величиной нормально распре­

деленной. Этот вывод Подтверждается тем, что все основные характе­

ристики свойств органических вяжущих (пластичность, вязкость, мо­

дуль упругости) изменяются в зависимости от температуры в соответ­

9

ствий с интегральным законом нормального распределения [14]. Чем

шире интервал между максимальным и минимальным значениями мо­

лекулярных масс компонентов органического вяжущего, тем шире ин­

тервал температур его пластического состояния. Однако надо учиты­

вать, что если минимальные молекулярные массы компонентов ниже

чем 400, то вяжущее будет иметь склонность к потере легких компо­

нентов за счет испарения их и будет нестабильно, склонно к старению.

Органические вяжущие материалы как нефтяного, так и каменно­

угольного происхождения содержат высокомолекулярные соединения

углерода, включающие также атомы кислорода, азота, серы и имею­

щие особое строение молекул. В составе природных и нефтяных биту­

мов эти высокомолекулярные соединения представляют собой асфальтены и смолы, вещества в основном гетероциклического строения со

специфической гроздьевидной формой молекул. Мальтены являются

растворителем или пластификатором асфальтенов. В составе камен­

ноугольных дегтей высокомолекулярные вещества — это соединения

нерастворимые в толуоле (так называемый «свободный углерод»),

твердые дегтевые смолы (асфальтены каменноугольного происхожде­

ния), вязкие дегтевые Схмолы. В вяжущих, получаемых из побочных

продуктов промышленности синтетических смол и каучуков, высоко­

молекулярными соединениями являются олигомерные или полимерные

соединения углерода с водородом, которые могут включать атомы С1,

или О, или Э, или N и имеющие по большей части регулярное цепное

или реже нерегулярное цепное строение молекул (например, отходы

производства ПВХ, синтетических каучуков, низкомолекулярный по­

лиэтилен, изотактический полипропилен и др.).

Высокомолекулярные компоненты битумов и каменноугольных

дегтей полидисперсны как по молекулярной массе, так и по строению

молекул, тогда как молекулы синтетических смол (полимеров) и

каучуков полидисперсны только по массе. Структура, а также физико­

механические свойства органических вяжущих определяются главным

образом характером взаимодействия и свойствами высокомолекуляр­

ных соединений, входящих в них. Теоретические основы получения

и применения органических вяжущих материалов должны опираться

на принципиальные положения теории концентрированных раство­

ров высокомолекулярных соединений (ВМС), разработанной для поли­

мерных веществ.

Концентрированными растворами ВМС, к которым относят и

пластифицированные системы, принято считать такие, в которых

молекулы растворенного вещества взаимодействуют друг с другом. Как

и в любом истинном растворе, в растворах ВМС наблюдаются явления

сольватации и ассоциации. При сольватации макромолекулы ВМС

взаимодействуют с молекулами растворителя, что приводит к относи­

тельно прочной их связи. В любом истинном растворе в результате

взаимодействия молекул растворенного вещества друг с другом имеет

место ассоциация молекул — образуются ассоциаты или структу­

ры. Это подтверждено изменениями молекулярных масс (значения

молекулярных масс одного и того же ВМС в растворах разных рас­

творителей могут различаться в 5—25 раз).

10

З а счет взаимодействия молекул ВМС в растворах могут возни­

кать в разной степени упорядоченные структуры. Все структурные

образования разрушаются и вновь возникают при изменении концен­

трации и температуры и этим они значительно отличаются от коллоид­

ных частиц.

Однако вследствие малой подвижности макромолекул и структур

время их жизни может быть очень продолжительным.

Межмолекулярное взаимодействие в растворах ВМС возникает

между молекулами, химически не реагирующими друг с другом, тогда

как внутримолекулярное взаимодействие обусловлено нехимическим

взаимодействием отдельных звеньев молекул. Между соседними моле­

кулами в растворе, а также между определенными звеньями одной и

той же молекулы могут образовываться водородные связи. Эти связи

способны давать группы — ОН, —СООН, —НСО и др. Наличием

водородных связей между молекулами обусловлены ассоциация их в

растворе, увеличение вязкости, изменение других свойств. Межмолекулярные связи ответственны за агрегацию, т. е. самобразование над­

молекулярных структур, различных по форме, размерам, степени упо­

рядоченности. Внутримолекулярные связи влияют на гибкость моле­

кул и образование глобулярных структур.

При объединении растворителя или пластификатора с ВМС может

происходить коллоидное или молекулярное диспергирование. Если

растворитель или пластификатор имеет хорошее сродство с ВМС, то

происходит молекулярное диспергирование, т. е. самопроизвольно

образуется истинный раствор — однородная, термодинамически ус­

тойчивая система. Это называют совместимостью пластификатора или

растворителя с ВМС.

Если же растворитель или пластификатор не имеет сродства с ВМС

или имеет ограниченное сродство, то не происходит хорошего набуха­

ния и совместимости, образуется неоднородная, неустойчивая система.

Поэтому при всех работах с органическими вяжущими вопросам одно­

родности, совместимости и устойчивости необходимо всегда уделять

главное внимание.

Совместимость веществ или связь между природой растворителя

(пластификатора) и его растворяющей (пластифицирующей) способ­

ностью еще недостаточно изучена. Имеется теория расчета парамет­

ра растворимости, основанная на определении величины энергии связи

между молекулами. Согласно этой теории, растворение будет происхо­

дить тогда, когда значения этих величин (параметра) будут одинаковы

как для растворителя, так и для растворяемого (высокомолекулярно­

го) вещества.

Таким образом, условием полной растворимости (совместимости)

компонентов служит эквивалентность значений величин силового

поля вокруг молекул каждого из смешиваемых компонентов. Откло­

нение от этих условий ведет к частичной совместимости или несовмес­

тимости смешиваемых веществ.

Параметры растворимости дают количественную оценку совмести­

мости (растворимости). Чем меньше различие между этими параметра­

ми, тем лучше совместимость. Параметр растворимости^ является

11

интегральной характеристикой межмолекулярного взаимодействия,

но на совместимость (растворимость) влияет присутствие определен­

ных функциональных групп, внутримолекулярных и межмолекулярных связей, в которых проявляется индивидуальность смешиваемых

веществ. Помимо растворов ВМС, может быть еще другой тип двух­

компонентных аморфных систем — студни, состоящие из ВМС, на­

бухших в растворителе, и обладающие пространственной сеткой, об­

разованной за счет прочных межмолекулярных связей. При повыше­

нии температуры пространственная сетка может исчезнуть и образу­

ется раствор (студень переходит в раствор). При охлаждении вновь

возникают межмолекулярные связи и система снова медленно превра­

щается в студень.

Помимо изменения механических свойств, прогрессирующее студнеобразование может привести к выделению растворителя (пластифи­

катора), происходит его синерезис (выпотевание).

Иногда студнеобразные системы имеют тенденцию к выделению

твердой фазы (ВМС) — распаду системы. Явления синерезиса и рас­

пада системы вследствие неоднородности вяжущего могут вызвать

быстрое разрушение сооружения.

Концентрированные растворы ВМС представляют собой упруго­

вязкие системы, и при изучении их физико-механических свойств

следует учитывать возможность возникновения как обратимых, так и

необратимых деформаций.

В широком диапазоне напряжений и скоростей сдвига концентри­

рованные растворы ВМС при течении ведут себя как не ньютоновские

жидкости. В зависимости от строения молекул ВМС, природы раство­

рителя и температуры можно получить полные кривые их вязкости,

т. е. участки вязкости системы с неразрушенной структурой (наиболь­

шая ньютоновская вязкость), участки структурной (эффективной)

вязкости с различной степенью разрушения структуры и участки с

полностью разрушенной структурой (наименьшая ньютоновская

вязкость). Вязкость является одним из важнейших технологических

и эксплуатационных свойств органических вяжущих материалов.

Эта характеристика определяет основные технологические парамет­

ры применения материалов, температурный и временной режимы пере­

мешивания с минеральными материалами в установках, температур­

ный и временной режимы распределения (удобоукладываемость) этих

смесей, уплотнения, сроки открытия движения. Вязкость определяет

затраты механической и тепловой энергии, труда на производство

работ.

При выполнении работ способом смешения на дороге, при укрепле­

нии грунтов, обеспыливании, поверхностных обработках вязкость

вяжущего определяет температурный режим его розлива, сроки и

темп работ. Вязкость определяет также эксплуатационные свойства

покрытий в широком интервале температур в разных дорожно-клима­

тических зонах;

Вязкость вяжущего должна обеспечивать теплостойкость покры­

тия при повышенных летних температурах и не допускать хрупкого

разрушения покрытий при низких зимних температурах, т. е. обес-

12

печивать достаточную деформативность и прочность покрытия в этих

условиях под воздействием нагрузок от движения транспортных

средств. Вязкость органических вяжущих не должна сильно изменять­

ся в условиях температурных режимов технологических операций

смешения, укладки, уплотнения и затем при эксплуатации покрытий

под воздействием различных климатических и природных факторов

(устойчивость против старения).

Другим важным технологическим и эксплуатационным свойством

органических вяжущих является их поверхностная активность. Она

характеризует способность вяжущего смачивать поверхность час­

тиц минерального материала и покрывать их пленкой, устойчивой

к воздействию внешних усилий (механических сил, излучений, во­

ды). Эта способность зависит от природы вяжущего, природы и фор­

мы поверхности минеральных частиц, условий контактирования, влия­

ний внешней среды.

Смачивание определяется поверхностными свойствами органичес­

кого вяжущего, но особое влияние на величину смачивания оказыва­

ет природа минерального материала. Вслед за смачиванием идут про­

цессы избирательной адсорбции и хемосорбции, а также ориентации

молекул вяжущего на поверхности частиц минеральных материалов.

Адсорбция твердым материалом пропорциональна поверхностной

активности, поэтому в первую очередь адсорбируются поверхностно­

активные компоненты вяжущего. Наиболее поверхностно-активными

компонентами, например, битумов являются асфальтены и смолы. Н а

величину адсорбции оказывает влияние структура молекул адсорби­

руемого вещества.

Важную роль при взаимодействии органических вяжущих с мине­

ральными материалами играют процессы хемосорбции, при этом в

результате молекулярного взаимодействия между поверхностно-ак­

тивными компонентами вяжущего и минеральным материалом на по­

верхности раздела образуются соединения типа мыл. Если же нет

химического взаимодействия, то адсорбция будет только физической.

В битумах содержатся преимущественно поверхностно-активные ком­

поненты анионного типа (асфальтогеновые кислоты и их ангидриды),

поэтому хемосорбционные процессы происходят на поверхности ми­

неральных материалов основного характера (известняки, доломиты).

На поверхности минеральных материалов кислого характера наблю­

дается физическая адсорбция, хемосорбционных процессов не будет.

В каменноугольных дегтях содержатся преимущественно поверх­

ностно-активные компоненты катионного типа (азотистые производ­

ные), поэтому дегти лучше прилипают к поверхности минеральных

частиц кислого характера (граниты, сиениты) и хуже к известнякам и

доломитам, хотя в дегтях содержатся и анионоактивные вещества —

фенолы.

Адсорбционная активность минеральных материалов в значитель­

ной мере определяется химическим и минералогическим составом,

величиной удельной поверхности. Пористость и структура пор также

влияют на адсорбционные процессы.

13

Плохое смачивание, высокая вязкость вяжущего, особенности

топографии поверхности могут привести к тому, что на границе раз­

дела возникнут пустоты, служащие очагами разрушения адгезионной

связи, так как в этих очагах концентрируются напряжения.

В минеральных пористых материалах наряду с адсорбционными

процессами идет избирательная диффузия некоторых компонентов

вяжущего под влиянием капиллярных сил.

Процессы избирательной диффузии компонентов вяжущих на по­

ристом известняке можно изучать с применением люминесцентного

анализа, который позволяет охарактеризовать класс диффундирую­

щих веществ. Из битумных вяжущих наиболее легко проникают в

поры минерального материала углеводороды с прямой цепью атомов

углерода (т. е. углеводороды парафинового ряда). Вследствие осо­

бенностей структуры ароматических и гетероциклических соединений

они не могут проникнуть в поры и концентрируются на поверхности

минеральных частиц. Таким образом, пористый минеральный матери­

ал может служить своеобразным «молекулярным ситом» для орга­

нических вяжущих.

Механические свойства пленки вяжущего на границе с минераль­

ным материалом значительно повышаются. Изменение вязкости по­

граничных слоев указывает на особую ориентированную молекуляр­

ную структуру в граничном слое, отличающуюся от беспорядочного

расположения молекул в объеме вяжущего. Ориентирующее действие

минерального материала может распространяться на глубину от не­

скольких десятых до десятков микрометров.

Благодаря ориентирующему действию структура и свойства слоя

пленки вяжущего, прилегающего к минеральному материалу, могут

значительно отличаться от свойств и структуры в объеме. С уменьше­

нием толщины слоя вяжущего прочность его возрастает.

Свойства материалов, получаемых с применением органических

вяжущих, определяются структурно-механическими свойствами тон­

кой пленки битума, адсорбционно связанной с поверхностью мине­

рального материала.

К моменту выхода из смесителя смеси минеральных материалов

с органическим вяжущим процессы образования поверхностных ад­

сорбционных слоев в основном заканчиваются, т. е. завершается

структурирование пленки вяжущего на поверхности минеральных

частиц.

В процессе укладки и уплотнения смеси и затем в начале эксплуа­

тации идут процессы ориентации молекул вяжущего на поверхности

минеральных частиц, что способствует росту прочности системы [8].

При технологической подготовке и применении органических вя­

жущих материалов, а затем в процессе эксплуатации дорог происхо­

д ят сложные необратимые структурные и химические изменения вя­

жущих — их старение под воздействием различных климатических,

погодных, механических и других условий. Старение происходит в

два этапа. При технологической подготовке и применении (смешении

с минеральным материалом) вяжущие находятся непродолжительное

время под воздействием повышенных температур. При этом проис14

Ходит первый этап старения, который хорошо имитируется в лабора­

торных условиях прогревом вяжущего в тонкой пленке при рабочей

температуре (температуре смешения) в течение нескольких часов

(обычно 5 ч).

Второй этап старения вяжущих идет в процессе эксплуатации до­

рожных покрытий. В этих условиях тонкие пленки вяжущего на по­

верхности минеральных материалов подвергаются воздействию воды,

света, тепла, радиации, резким перепадам температур, охлаждению,

разрушению под действием гнилостных микроорганизмов, усталости

под действием механических нагрузок.

Старение, сопровождающееся необратимыми изменениями состава,

структуры и свойств вяжущих, происходит вследствие полимериза­

ции, оксиполимеризации, поликонденсации, разложения. Испарению

компонентов отводится небольшая роль в процессах старения. При ма­

лом доступе воздуха и света при обычных температурах (18 ± 2 °С)

изменения свойств вяжущих, находящихся в объеме, невелики. Они

больше для менее вязких вяжущих. В тонких пленках изменение

свойств вяжущих идет значительно интенсивнее (см. стр. 70—71).

При воздействии на органические вяжущие повышенных темпе­

ратур происходят процессы их карбонизации — обогащения угле­

родом, образования продуктов уплотнения молекул и некоторого ко­

личества низкомолекулярных продуктов деструкции. В результате

возрастает вязкость вяжущего, его хрупкость.

На процесс старения вяжущих влияют также адсорбция и аб­

сорбция их компонентов минеральными материалами, вызывающие

нарушение структуры вяжущего.

Достоверных и детальных сведений об изменении свойств, состава

и структуры вяжущих в процессе эксплуатации дорожных покрытий

очень мало. Системные работы, описывающие длительные натурные

наблюдения и дающие характеристику изменений свойств, структуры

и состава вяжущих в естественных условиях их эксплуатации в дорож­

ных покрытиях разных видов, построенных с применением разных

минеральных материалов в различных лорожно-климатических зо ­

нах, практически отсутствуют. Это может быть объяснено трудностями

организации подобного рода натурных исследований и их длитель­

ностью. Некоторые работы в этом направлении проводились при

изучении эксплуатационного поведения нефтяных битумов.

В большинстве случаев работы, посвященные изучению необра­

тимых изменений свойств органических вяжущих, направлены на

исследование изменений, происходящих под действием факторов,

имитирующих эксплуатационные условия, т. е. под действием тепла,

света, кислорода воздуха, воды, переменного замораживания и от­

таивания, микроорганизмов. В последнее десятилетие появились р а ­

боты по изучению усталости вяжущих от механических нагрузок, а

такж е радиационного излучения. В конечном счете для сроков

службы покрытий, оценки экономических показателей важна стабиль­

ность свойств вяжущих под воздействием всего комплекса факторов,

однако, учитывая, что в разных условиях эксплуатации действие

различных факторов неодинаково, необходимо выявить роль каждого

15

из них в каждом отдельном случае с тем, чтобы правильно произво­

дить выбор вяжущих и находить пути обеспечения стабильности их

свойств.

Более детально вопросы старения будут разобраны в следующих

главах при рассмотрении свойств отдельных видов вяжущих.

Таким образом, теоретические основы применения органических

вяжущих опираются на положения теории концентрированных рас­

творов высокомолекулярных соединений и пластификации, на теорию

адгезионных взаимодействий и формирование структур наполненных

полимеров, а также на реологию вяжущих и композиций на их основе.

1.4. ОСНОВНЫЕ СВОЙСТВА ВЯЖУЩИХ

Органические вяжущие выполняют функции связующего (клея)

в дорожно-строительных конгломератах типа асфальтобетонов, дег­

тебетонов, черного щебня, укрепленных грунтов, используемых

для устройства конструктивных слоев дорожных покрытий и основа­

ний, сроки службы которых в значительной степени определяются

свойствами и качеством вяжущих. Свойства органических вяжущих ма­

териалов должны отвечать определенному комплексу требований. Вы­

деляют две группы свойств органических вяжущих материалов и соот­

ветственно требований к ним — технологические и эксплуатационные.

Первая группа свойств определяет условия хранения, транспор­

тирования, смешения с минеральными материалами, укладки и уплот­

нения смесей, стабильность при длительном хранении и технологичес­

ких операциях (нагревании), соответствие нормам пожарной и сани­

тарной безопасности при использовании. К этой же группе свойств

относятся вязкость, стабильность при нагревании, температура вспыш­

ки, количество токсичных выделений при технологических операциях.

Вязкость является решающей характеристикой при выборе условий

транспортирования, хранения, способов и условий применения (сме­

шения, укладки, уплотнения).

Она изменяется в широких пределах в зависимости от температу­

ры. Однако при технологической переработке не должно происхо­

дить существенных необратимых изменений вязкости.

При нагревании органических вяжущих материалов могут выде­

ляться токсичные вещества, а превышение установленной допусти­

мой температуры может вызывать вспышку и воспламенение испаряю­

щихся веществ и пожарную опасность. Продолжительное и неодно­

кратное нагревание значительно снижает качество вяжущего.

Эксплуатационные (строительные) свойства определяют поведение

материала в конструктивных слоях дорожных одежд в различных

условиях климата и эксплуатации. К этой группе относятся механичес­

кие свойства (деформативность, прочность), стабильность во времени

под воздействием эксплуатационных факторов, способность вяжущ е­

го прочно связывать отдельные минеральные частицы в конгломерат.

Деформативность характеризуется модулем упругости или модулем

деформации, вязкостью (консистенцией) при эксплуатационных тем­

пературах, пластичностью (интервалом пластического состояния).

16

Требования к органическим вяжущим различны в зависимости

от целей и области применения. Д л я строительства верхних слоев

покрытий на грузонапряженных магистральных дорогах к вяжущим

предъявляют высокие требования в отношении механических свойств—

деформативности и прочности. Вязкость вяжущих, применяемых

в южных районах, должна быть выше, чем при использовании их

для аналогичных целей в северных районах страны. Интервал плас­

тического состояния вяжущих, применяемых в районах с континен­

тальным климатом, должен быть больше, чем в районах с мягким

климатом. Д л я строительства нижних слоев покрытий и оснований

дорог могут быть использованы вяжущие с меньшим интервалом

пластичности, менее высокими показателями деформативности и проч­

ности, чем для строительства верхних слоев покрытий. Однако для всех

случаев применения органических вяжущих материалов необходима

их высокая клеющая способность, способность образовывать прочную

пленку на поверхности минеральных частиц (адгезия).

Прочность вяжущего определяется предельной растяжимостью,

статической и динамической усталостью. Дифференцирование требо­

ваний к органическим вяжущим материалам обеспечивает возмож­

ность рационального выбора вида их для конкретных условий приме­

нения и экономного расходования.

Необходимо стремиться к тому, чтобы свойства органических вя­

жущих различных типов оценивались одинаковыми методами и кри­

терии их качества и области применения в дорожном строительстве

основывались на единых принципах, общих для всех видов органи­

ческих вяжущих. Поэтому необходима унификация основных методов

и условий испытаний, переход от условных методов, а также унифика­

ция требований и полное согласование методов оценки и требований

с методами оценки и требованиями на конгломератные материалы,

получаемые с использованием органических вяжущих материалов.

Изучение процессов деформирования органических вяжущих ма­

териалов и конгломератов на их основе показывает, что вследствие

сложного характера их поведения как термопластичных материалов

и значительного числа факторов, определяющих их работу в усло­

виях эксплуатации, для установления дифференцированных требо­

ваний к органическим вяжущим с учетом конкретных климатических

и эксплуатационных условий необходимо использовать математическое

моделирование работы дорожных одежд как конструкций с нестацио­

нарными эксплуатационными характеристиками. Специфической осо­

бенностью дорожных одежд, построенных с применением органиче­

ских вяжущих материалов, является то, что их эксплуатационные ха­

рактеристики в течение срока службы подвержены непрерывным изме­

нениям, обусловленным нестационарностью температурного режима

и воздействием эксплуатационных нагрузок, а также непрерывным

изменением свойств вяжущего в процессе эксплуатации, носящим

обратимый и необратимый характер. Учет указанных особенностей

раскрывает дополнительные возможности повышения эффективности

проектных и технологических решений, расширения ресурсов вяж у­

щих и их рационального использования в строительстве дорог.

I аш к обл. 6- ка

Глава 2

НЕФТЯНЫЕ БИТУМЫ

2.1. ПРОИЗВОДСТВО НЕФТЯНЫХ БИТУМОВ

Нефтяные дорожные битухмы получают путем переработки тяжелых

остаточных фракций нефти. Нефти по их пригодности для производст­

ва битумов разделены на три группы:

I — высокосмолистые малопарафинистые; смолистые малопарафинистые; высокосмолистые парафинистые. Состав таких нефтей соот­

ветствует условию А + С — 2,5/7 ^ 8, где А — содержание асфальтенов; С —■содержание смол; /7 — содержание парафинов;

II — смолистые парафинистые; малосмолистые малопарафинистые.

Состав таких нефтей соответствует условию А + С — 2,517 = 0 -г 8,

где А -+- С > 6.

В III группу включены непригодные для производства битумов

нефти трех типов: смолистые высокопарафинистые; малосмолистые

парафинистые; малосмолистые высокопарафинистые. Их состав от­

вечает условию А -+- С — 2,5Я = 0 -т- 8, где А

С <. 6; А + С —

2,5П < 0.

Д ля производства нефтяных битумов наилучшим сырьем являются

тяжелые смолистые малопарафинистые нефти [22]. Примеры составов

нефтей, содержащих большое количество смоли сто-асфальтеновых ве­

ществ и наиболее пригодных для производства битумов, приведены в

табл. '2.1 (см. такж е табл. 3.2).

Таблица

2.1

Содержание, ” по массе

Нефть

Плотность,

г/см3

Чубовская

(Куйбы­

0 ,9 8 1 — 0 ,990

шевская обл.)

Усинская (Коми

0 ,9 5 9 - 0 ,9 7 1

АССР)

пара­

фина

серы

2 ,9 0

2 ,5 8

До

2 ,1 1

асфальтенов

1 8 ,0

смол

Сумма

А+С

3 2 .0

5 0 ,0

10,3— 12,7 16,5— 21,7 26,8— 34,4

0 ,6 0

Золотаревская

(Уд­

0 ,9 6 8 — 0 ,9 8 5

муртия)

Чекмагушевская

0 ,9 5 9 — 0 ,970

Надлендельская

(Башкирия)

0,921

(ВНР)

Мексиканская асфаль­

0 ,933

товая

18

7 ,5 0

1 ,9 0

1 6 .9

8 ,1 5

4 ,0 3

3 ,5 6

1 4 .9

5 ,1 5

1 7 ,0

2 2 .0

3 8 .9

2 1 ,7

2 9 ,8 5

1 4 .9

3 0 ,4

4 7 ,4

Существуют три основные способа производства вязких нефтяных

битумов:

г П . Концентрирование нефтяных остатков путем перегонки их в

вакууме в присутствии водяного пара (при переработке тяжелых ас­

фальтосмолистых нефтей битумы получают посредством атмосферной

перегонки).

2. Окисление воздухом нефтяных остатков (мазутов, гудронов,

полугудронов, битумов деасфальтизации, крекинг-остатков и др.).

3. Смешение (компаундирование) нефтяных остатков с дистиллатами, с окисленными или остаточными битумами.

В зависимости от способа переработки нефтяного’сырья различают

остаточные, окисленные или компаундированные битумы.

Производство остаточных вязких битумов

Переработку нефти для получения остаточных вязких битумов ве­

дут посредством отгона фракций, выкипающих до 300—350° С, и кон­

центрации асфальтосмолистого остатка. При удалении фракций, вы­

кипающих до 300—350° С в атмосферно-вакуумной установке, полу­

чают мазут, который затем подвергают дальнейшей переработке при

большем вакууме и в присутствии перегретого водяного пара для отде­

ления масляных фракций и концентрации асфальтосмолистых веществ.

Выбор глубины вакуума и температуры переработки зависит от

природы сырья. При этом получают нефтяные гудроны. Они пред­

ставляют собой остаточные нефтяные фракции, используемые на нефте­

перерабатывающих заводах преимущественно в качестве сырья для

производства котельных топлив и битумов. Если гудроны содержат

значительное количество масляных фракций, их подвергают даль­

нейшей обработке пропаном с целью выделения этих масляных фрак­

ций, причем в остатке получают смолисто-асфальтеновые вещества —

битум (асфальт) деасфальтизации. В зависимости от свойств исходной

нефти и технологии переработки получают гудроны различной консис­

тенции — от жидких до вязких.

Заводы СССР, работающие на сернистых смолистых нефтях типа

ромашкинской, дают вязкие гудроны с глубиной проникания иглы

250—500 и температурой размягчения 36—42° С, т. е. близкие по кон­

систенции к вязким дорожным битумам с глубиной проникания 200—

300. Заводы, работающие на малосернистых малосмолистых нефтях

типа западно-сибирской, дают жидкие гудроны, имеющие вязкость

по стандартному дорожному вискозиметру Q o = (25 -h 200) с.

При повышении температуры нагрева сырья в процессе переработ­

ки нефти и увеличении вакуума, а такж е при введении перегретого

водяного пара достигают более полного отделения масляных фракций

от гудрона и получают вязкие остаточные битумы.

Выход вязких битумов при переработке тяжелых асфальтосмоли­

стых нефтей с плотностью более 0,94 и вязкостью т]ву — (15 -f- 20) с

может составлять 50—75% от объема перерабатываемой нефти. Так,

например, мексиканская асфальтовая нефть дает выход битума пример­

19

но 73% (с глубиной проникания 100). При использовании нефтей с

плотностью менее 0,94 выход битума снижается.

Правильный выбор исходных нефтей обеспечивает высокое каче­

ство остаточных дорожных битумов, поэтому большое внимание уде­

ляется сортировке нефтей, идущих на получение битумов, так как

особенно ценны тяжелые асфальтосмолистые нефти.

В СССР имеются тяжелые нефти, по составу близкие к мексикан­

ской. Однако эти нефти у нас пока добывают в количестве, недоста­

точном для обеспечения дорожного строительства, и тяжелые нефти сме­

шивают с другими более легкими нефтями, идущими для выработки

на НПЗ топлив и масел.

Раздельная переработка тяжелых нефтей специально для произ­

водства битумов не представляет проблемы. Атмосферно-вакуумные

установки служат для отбора широкой фракции котельного топлива.

При получении остаточных вязких битумов имеет большое значение

удаление из сырья твердых парафинов, что достигается увеличением

времени пребывания сырья в колонне. Процесс вакуумной перегонки

ведет к накоплению асфальтосмолистых веществ, сопровождается ча­

стичным крекингом и последующим уплотнением тяжелых масляных

компонентов под воздействием высоких температур. Погодостойкость

остаточных битумов зависит от состава нефти, условий процесса пере­

работки. Асфальтовые нефти дают более погодостойкие битумы, чем

полуасфальтовые. Повышение температуры переработки снижает по­

годостойкость продукта.

Остаточные битумы предпочитают производить (вместо окислен­

ных) в ряде стран мира. При переработке нефтей, которые дают биту­

мы с недостаточной глубиной проникания (вязкостью), в ряде стран

производят так называемые полуокисленные битумы, подвергая оста­

точный битум небольшому окислению продувкой воздуха. К ак пока­

зывает опыт эксплуатации асфальтобетонных покрытий в районах с

суровым климатом, применение маловязких остаточных битумов поз­

воляет снизить образование трещин. В Канаде, Финляндии, Швеции,

Дании, на севере США применяют для приготовления асфальтобето­

нов маловязкие остаточные битумы с глубиной проникания 300—500.

Эти битумы имеют значительно большую растяжимость при низких

температурах по сравнению с вязкими битумами.

Нефтяные гудроны, вырабатываемые на Н П З в СССР, такж е мо­

гут быть использованы в качестве маловязких остаточных битумов при

условии соответствия их качества определенным требованиям в части

консистенции, адгезии, однородности. Использование вязких и жидких

остаточных битумов из отечественных нефтей позволяет расширить

возможности устройства дорожных одежд с асфальтобетонными покры­

тиями в первую очередь в районах Сибири и Севера европейской части

РСФСР. М аловязкие нефтяные остаточные битумы могут быть исполь­

зованы для обработки местных каменных материалов, для устройства

оснований во всех районах СССР.

Вязкие остаточные битумы получили распространение в странах

Западной Европы. Качество остаточных битумов зависит от глубины

отбора [масляных фракций от мазута и характера высокомолекуляр­

20

ных фракций, входящих в их состав. Вязкие остаточные битумы имеют

относительно высокую плотность и когезию, в битумах из асфальто­

вых нефтей практически отсутствуют твердые парафины. Растяжимость

большинства вязких остаточных битумов при 0° С равна нулю, исклю­

чение составляют некоторые японские битумы, у которых растяжимость

при 0° С может достигать 10— 12 см. Растворимость их в бензоле со­

ставляет около 98%.

Битумы из тяжелых асфальтовых нефтей отличаются хорошей

погодостойкостью. Если же остаточный битум получен из менее смоли­

стых нефтей и переработка велась при более высоких температурах

для достижения той же консистенции, то погодостойкость таких биту­

мов значительно ниже из-за разложения некоторых высокомолекуляр­

ных компонентов с образованием карбенов и карбоидов и увеличения

хрупкости готового продукта.

Регулирование качества остаточных вязких битумов достигается

посредством строгой сортировки нефтей и отбора тяжелых асфальто­

смолистых нефтей на переработку специально в битум, а также по­

средством строгого соблюдения соответствующего температурного ре­

жима и скорости перегонки.

Таким образом, качество остаточных битумов в значительной сте­

пени зависит от качества нефти, тогда как процессы производства би­

тумов окислением или компаундированием позволяют в известной сте­

пени нивелировать разницу в качестве сырья и более гибко регули­

ровать качество готового продукта [6].

Производство вязких окисленных битумов

Распространенный способ производства вязких битумов окисле­

нием остаточных фракций нефтепереработки позволяет расширить ас­

сортимент нефтей для производства битумов и нивелировать разницу

в сырье. Процесс окисления заключается в продувке сырья воздухом.

Окисление служит простейшим способом частичного улучшения

деформативных свойств битумов при низких температурах и расшире­

ния интервала пластичности. Условия процесса — интенсивность массообмена между окисляемым сырьем и кислородом воздуха, а также

температура оказывают значительное влияние на свойства готового

продукта. Битумы, полученные при более интенсивном массообмене

сырья с кислородом воздуха при температуре 240—250° С обладают

большим интервалом пластичности, т. е. большей теплоустойчивостью

и лучшими показателями температуры хрупкости. Окисление сырья

при более низкой температуре (170— 180° С) дает битумы, обладаю­

щие большей пластичностью при низких температурах. Длительность

окисления оказывает значительное влияние на температуру хрупкости,

деформативные свойства битумов при низких температурах и интервал

пластичности. При окислении до одинаковых температур размягче­

ния нефтяных фракций различной концентрации, полученных при

перегонке нефти одного месторождения, битумы из маловязких фрак­

ций имеют больший интервал пластичности и более низкую темпера21

Таблица

2.2

Сернистая-смолистая (типа ромашкинской)

Чекмагушская

24

32

41

20

30

40

Шкаповская

25

35

40

Температура,

°С

Растяжимость,

см, при

25 °С

0 °с

размяг­

чения

хруп­

кости

25 °е

86

118

68

92

79

117

75

98

73

115

73

92

78

104

71

18

20

6

15

13

1 2 ,5

9

9

7

10

1 2 ,5

12

10

11

9

59

49

49

48

51

44

4 9 ,5

45

47

48

55

51

53

48

53

— 28

— 30

— 12

— 26

— 24

— 21

— 17

— 15

— 11

— 34

— 32

— 23

— 20

— 19

— 16

4 5 ,5

100

100

49

44

100

100+

100+

100+

38

57

58

37

65

56

О

тура

размяг­

чения

гудрона,

°С

•

О

Нефть

Глубина про­

никания иглы,

10-1 мм, при

2 ,5

3 ,5

5 ,5

5 ,0

3 ,5

2 ,0

1 ,0

0

0

6 ,0

4 ,6

5 ,8

—

—

Интервал

пластичности,

°С

Свойства битума

Темпера­

87

79

61

74

75

65

6 6 ,5

60

58

82

85

74

73

6 7 ,5

69

туру хрупкости, а из фракций с большей вязкоетью — меньший ин­

тервал пластичности и худшие показатели температуры хрупкости.

Таким образом, наряду с условиями процесса окисления значительное

влияние на свойства битумов оказывает глубина отбора масляных фрак­

ций от окисляемого сырья. С увеличением глубины отбора масляных

фракций от гудрона свойства битума ухудшаются (табл. 2.2).

Использование для окисления других видов остаточных фракций

нефтепереработки или смешения гудрона с другими тяжелыми оста­

точными фракциями (крекинга, деасфальтизации, селективной очист­

ки) может ухудшить свойства битумов.

При продувании воздуха в процессе производства битумов компо­

ненты сырья взаимодействуют с молекулярным кислородом. Доля

кислорода, участвующая в реакции, зависит от общего содержания

его в поступающем воздухе, а также от условий процесса. Химически

связывается небольшое количество кислорода, особенно при более вы­

сокой температуре процесса. Так, при температуре 150° С количество

химически связанного кислорода составляет 29—30% от всего коли­

чества поступившего кислорода, при температуре 250° С — 8—25%,

а при 350° С — всего 2— 10%. Основное количество кислорода содер­

жится в отходящем газе, главным образом в виде паров воды и в мень­

шей степени в виде двуокиси углерода. Это показывает на дегидрогенизационный характер реакций, протекающих при окислении. Счи­

тают, что при окислении смолисто-асфальтеновых фракций проходят

реакции дегидрополиконденсации.

Образование высокомолекулярных компонентов обусловлено двумя

важнейшими реакциями: образованием сложно-эфирных групп и угле22

родных связей — С—С— . Отношение числа углеродных связей к ч и с л у

эфирных групп быстро увеличивается с повышением температуры

окисления. При температуре 250° С образуется наибольшее количе­

ство межмолекулярных связей, а при более низких температурах

(ниже 200° С) преобладают реакции образования сложно-эфирных

групп (в том числе образуются оксикислоты и внутренние эфиры —

лактоны).

Изучение процесса окисления показало, что он проходит в три ста­

дии, характеризующиеся различной интенсивностью поглощения кис­

лорода, образования смол, асфальтенов, углекислого газа и т. д. С

увеличением глубины окисления идет непрерывное накопление смолисто-асфальтеновых веществ и снижение содержания углеводородов,

причем изменяется и состав последних. В первую очередь подверга­

ются превращениям при окислении углеводороды парафино-нафтенового ряда и углеводороды, содержащие боковые цепи.

Моноциклические ароматические соединения тормозят превра­

щение сырья в битум, увеличивают продолжительность окисления. Со­

держащиеся в сырье твердые углеводороды также задерживают про­

цесс превращения сырья в битум. В системах с твердыми углеводорода­

ми, однако, больше масел и меньше асфальтенов по сравнению с систе­

мами без твердых углеводородов. В результате битумы, содержащие

твердые углеводороды, приобретают несколько более широкий интервал

пластичности. При температуре окисления выше 200° С скорость пе­

рехода смол в асфальтены превосходит скорость образования смол из

масел. При температуре окисления выше 275—300° С наблюдается ин­

тенсивное образование карбенов и карбоидов, что вызывает повышение

хрупкости битума, увеличение его вязкости и снижение растяжимости.

Температура получения окисленных битумов для каждого вида сы­

рья должна быть различной, соответствующей составу сырья. Приход­

ной и той же температуре размягчения битумов суммарный расход

воздуха и продолжительность окисления сырья достигают минималь­

ных значений при температуре 250° С и максимальных при 210° С [6].

Производство окисленных битумов ведут в горизонтальных или верти­

кальных цилиндрических кубах, колонных и трубчатых реакторах пе­

риодического, полунепрерывного и непрерывного действий. У потреби­

телей битумов в УССР, РСФСР и других республиках получили рас­

пространение бескомпрессорные реакторы малой производительности.

Современная технология производства окисленных битумов из нефтя­

ных остаточных фракций, состоит в продувании через них воздуха при

температуре 230—300° С и расходе его 0,8— 1,5 м3/мин на 1 т сырья.

Продолжительность окисления составляет 2— 12 ч в зависимости от

марки битума. Количество отгона и потерь при этом процессе зависит

от содержания’летучих веществ в сырье, глубины окисления и не пре­

вышает 0,5— 10% от массы сырья.

Процесс непрерывного окисления отличается от периодического

высокоразвитой поверхностью контакта реагирующих фаз, интенсив­

ным перемешиванием окисляемого сырья. Продолжительность пребы­

вания сырья в зоне реакции при непрерывном окислении составляет

за один проход в среднем около 200 с, а при периодическом окислении

23

кожет достигать 40 ч. При непрерывном процессе идет рециркуляция

окисленного битума, благодаря чему в реакторе происходит компаун­

дирование свежих порций гудрона с окисленным битумом. По-види­

мому, в этих условиях смолы превращаются в асфальтены с большей

скоростью, чем расходуется масел, а масла вследствие малого времени

пребывания в зоне реакции не успевают переходить в смолы или ас­

фальтены. Компаундирование со свежими порциями гудрона также

способствует обогащению битума маслами.

Более высокие пластические свойства битумов, получаемых при не­

прерывном процессе, обеспечиваются не только повышенным содержа­

нием асфальтенов и масел, но и качественным отличием этих компонен­

тов. Высокая степень конденсации молекул асфальтенов, имеющих от­

носительно большую плотность и молекулярную массу, способствует

повышению теплостойкости битумов. Низкие значения вязкости, плот­

ности и молекулярной массы мальтенов битумов непрерывного окисле­

ния обеспечивают повышение эластичности битумов при низких темпе­

ратурах. Битумы непрерывного окисления имеют больший интервал

пластичности, лучшие адгезионные свойства и пониженную растяжи­

мость при 25° С по сравнению с битумами, полученными при периоди­

ческом окислении.

При непрерывном окислении сырья получают битумы с повышен­

ным содержанием асфальтенов и масел при более низком содержании

смол. Асфальтены, выделенные из битумов непрерывного окисления

сырья, отличаются более высокими значениями плотности, молекуляр­

ной массы, степени конденсации, ароматичности и повышенным содер­

жанием функциональных групп по сравнению с асфальтенами перио­

дического окисления. Мальтены битумов, полученных непрерывным

окислением, отличаются пониженными значениями молекулярных масс,

плотности, вязкости и меньшим содержанием смол по сравнению с

мальтенами битумов периодического окисления.

В табл. 2.3 показаны свойства и групповой состав остаточных и

окисленных битумов. Д л я сравнения приведем свойства мексикан­

ского остаточного битума, считающегося в западных странах эталоном

качественного битума: плотность при 25° С — 1,035 г/см3, глубина про­

никания иглы 197, температура размягчения 40° С, растяжимость при

25° С — 150 см, индекс пенетрации равен 0.

Битум улучшенного качества получают окислением нефтяной оста­

точной фракции при интенсивном перемешивании с высокими скоро­

стями сдвига при температурах 204—285° С. Процесс окисления длит­

ся 15—30 мин, в результате температура размягчения исходного мате­

риала возрастает более чем на 40%. Достаточная скорость сдвига при

перемешивании сырья достигается при использовании двигателя,

обеспечивающего частоту вращения 5000 об/мин.

Производство вязких битумов можно осуществлять из остатков

процесса деасфальтизации гудрона. В гудроне, получаемом при ат­

мосферно-вакуумной перегонке, содержится еще значительное коли­

чество масляных фракций, и для^выделения их с целью получения тя­

желых остаточных масел производят удаление смолисто-асфальтеновых вещестз обработкой (деасфальтизацией) гудрона пропаном. Про24

Таблица

Свойства

и групповой

состав битумов

Глубина прони­

кания иглы при

25° С

Температура

размягчения, °С

Глубина прони­

кания при 0° С,

200 г, 60 с

Растяжимость,

см, при:

25° С

0°С

Температура

хрупкости, °С

Интервал пла­

стичности, °С

Индекс пенетрации

Содержание, %

по массе:

серы

парафина

Групповой со­

став,’ % по массе:

асфальтены

смолы

масла

Остаточные битумы

из нефтей

арлан- ромаш- западно­

сибир­

кинской

ской

ской

2.3

Окисленные битумы из нефтей

арланской

ромашкинской

западно­

сибирской

жидкий 100

50

100

50

100

50

28

44

48

45

52

47

59

16

—

12

9

24

15

37

26

100

0

—9

100

0

—12

—

100

0

—14

100

—

—6

100

0

-1 6

100

0

— 10

100

5

—25

70

2

—19

52

56

—

58

56

61

62

70

69

100

100

43

44

9

—1,4 - 1 , 1

4,5

2,0

12,5

38,5

49,0

3,6

10,1

38,2

51,7

—

— 1,1 -

—

1,7 - 0 , 8 - 0 , 7

2,5

1,3

—

—

8,5

34,5

57,0

15,0

35,0

50,0

—

—

3,2

2,0

20,8

28,5

50,7

—0,2 + 0 ,8

—

—

—

22,0

28,0

52,0

—

2 ,9

1 ,0

—

—

пан — наиболее эффективный растворитель для масляных фракций

как с технологической, так и с экономической точек зрения, поэтому

его широко применяют для процессов деасфальтизации. При этом от­

деляют нерастворимые в пропане смолисто-асфальтеновые вещества.

При деасфальтизации пропаном в зависимости от состава гудрона и

условий процесса получают от 30 до 70% по массе смолисто-асфальтеновых веществ, называемых битумами деасфальтизации (или не сов­

сем правильно асфальтами деасфальтизации).

В ряде случаев производят двухступенчатую обработку пропаном,

получая битум (асфальт) первой ступени и битум (асфальт) второй сту­

пени деасфальтизации. Состав и свойства битумов деасфальтизации

изменяются в широких пределах, что затрудняет применение их непо­

средственно в качестве дорожных вяжущих. Поэтому битумы деасфаль­

тизации применяют как компоненты сырья при производстве дорож­

ных вязких битумов (содержание их в сырье должно быть не более 30%)

или подвергают окислению с последующим разжижением гудроном

или экстрактами селективной очистки масляных фракций (содержание

окисленного битума деасфальтизации может достигать даже 70%).

Из битумов деасфальтизации можно получить дорожные битумы,

превосходящие по физико-механическим свойствам битумы из гудронов. Д ля этого необходимо битумы деасфальтизации подвергать глу­

бокому окислению с последующим разбавлением экстрактами селек­

тивной очистки масляных фракций до получения дорожного битума

требуемой марки. Характеристика экстрактов селективной очистки

приведена в табл. 2.4, а характеристика битумов деасфальтизации —

в табл. 2.5. С уменьшением содержания в сырье парафино-нафтеновых

и легких ароматических углеводородов и увеличением содержания

смол и асфальтенов время и расход воздуха, необходимые для окисле­

ния сырья, увеличиваются. Окисление битумов деасфальтизации идет

с выделением меньшего количества тепла, чем окисление гудрона.

Таблица

Экстракт из смолистых

сернистых нефтей

2.4

Экстракт из малосернистых

малосмолистых нефтей

П оказатели

Плотность, г/см3

Вязкость при 100° С, сСт

Коксуемость, %

дистиллятный

остаточный

дистиллятный

остаточный

0,9792

11,15

0,78

0,9669

52,13

4,10

0,9883

11,92

0,98

0,9733

52,01

2,53

Таблица

К

О

Битумы деасфаль­

О)

Гудрон

тизации из смеси

2

о

из смеси

сернистых

малосер­

«я Я

£ 3£

смолистых нефтей

нистых

- ^Ч

малосмо­

5о °а й

к *и

листых

I

II

5 О

нефтей

О*®

2"-©

О)4 ступени ступени

и о ок

П оказатели

Выход на гудрон, %

Температура размягчения по

КиШ, °С

Плотность, г/см3

Содержание серы, %

Групповой состав, %:

парафино-нафтеновые уг­

леводороды ( п д ° до 1,49)

ароматические

углеводо­

роды:

легкие

(«*0° = !,49-М .5!)

средние

(/1^° = 1,51-т- 1,54)

тяжелые

( я £ ° < 1,54)

смолы

асфальтены

гг р и м е ч а н и е ,

П

20

100

73

35—37 50—56

1 ,032

0,999

2,8

3,0

40

65

1,045

3 ,7

100

2.5

Битумы деасфаль­

тизации из смеси

малосернистых

малосмолистых

нефтей

I

ступени

48

Около 18 3 6 — 40

0,941

1 ,0 1 3

0,98

1 ,4 0

II

ступени

33

5 8 — 64

1 ,0 4 0

1 ,8 0

15,2

5,5

3,0

39,1

1 6 ,5

8 ,5

8,3

7,2

3,5

10,5

1 0 ,0

7 ,5

11,5

7,8

7,4

7 ,9

7 ,0

25.0

40,5

20.0

26,0

13.0

4.0

34,6

23,2

36.0

8 ,3

12.0

10,5

27.0

29.0

10.0

25,2

3 6 ,6

1 4 ,0

я р — показатель преломления.

2 9 .0

Таблица

2.6

Битумы из смеси нефтей

П оказатели

Температура

размяг­

чения битума деасфаль­

тизации:

начальная,

°С

(КиШ)

после окисления, °С

Состав битумов, % :

битума

деасфаль­

тизации

экстракта очистки

Свойства битумов

Глубина проникания

иглы при:

25° С

0°С

Температура

размяг­

чения по КиШ, °С

Температура

хрупко­

сти, °С

Растяжимость,

см,

при:

25° С

0°С

Глубина

проникания

иглы при 25° С после

нагревания при 160° С в

течение 5 ч

Температура

хрупко­

сти после нагревания

при 160° С в течение

5 ч, °С

Показатель сцепления

с кварцевым песком

Показатель сцепления

с известняком

сернистых смолистых

малосернистых смолистых

49—52 49—52 49—52 49—52 50—52 50—52 50—52 50—52

52

82

106

135

52

113

134

154

91

9

79

27

68

32

60

40

90

10

72

28

75

25

56

44

112

3

109

8

110

10

105

12

64

0

56

7

71

25

78

18

45

48

49

51

50

53

47

59

—1

—20

—24

-2 6

—9

—26

—30

98

2

86

6

64

9

60

11

100

0

90

3

62

3

90

4

105

90

87

85

52

46

—18

—21

-2 5

—7

—20

-1 2

-2 1

60

—26

—28

Неуд.

Уд.

Уд.

Уд.

Неуд.

Уд.

Уд.

Уд.

»

Хор.

Хор.

Хор.

»

Хор.

Хор.

Хор.

Пластификация битумов деасфальтизации, окисленных до темпе­

ратуры размягчения 70— 130° С по КиШ, проведена экстрактами се­

лективной очистки дистиллятных и остаточных масляных^фракций.

Характеристика дорожных битумов, полученных из различных видов

сырья, приведена в табл. 2. 6.

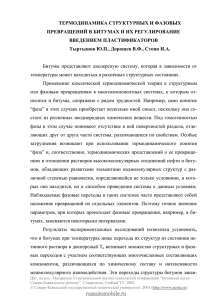

На рис. 2.1 показано влияние глубины окисления битумов деас­

фальтизации на температуры размягчения и хрупкости получаемых

дорожных битумов.

Расход экстракта на разбавление базового компонента зависит от

глубины отбора масляных фракций, но в основном определяется глу­

биной окисления асфальтосмолистого компонента и составляет в сред­

нем от 25 до 40% по массе в расчете на битум.

Использование способа окисления битумов деасфальтизации с по­

следующим разбавлением экстрактами селективной очистки масляных

фракций позволяет получить из битумов деасфальтизации дорожные

27

битумы, по качеству равные или

превосходящие битумы, вырабаты­

ваемые из гудронов по обычной тех­

нологии. Таким образом, регулиро­

вание процессов производства би­

тумов позволяет значительно повы­

сить их качество при использова­

нии разнообразного сырья. Необ­

ходимым условием является стро­

гий выбор соответствующих техно­

логических параметров переработ­

ки в зависимости от свойств и со­

става сырья.

Д ля сокращения транспортных

расходов по доставке битума целе­

сообразно строительство битумных

окисленной фракции, °с

установок, работающих на привоз­

ном сырье, мощностью 100—250

Рис. 2.1. Влияние глубины окисления

тыс. т битума в год, которые спо­

битумов (асфальтов) деасфальтизации на температуры размягчения и

собны обеспечивать потребности в

хрупкости получаемых дорожных би­

битуме района в радиусе до 300 км

тумов:

с

вывозом автобитумовозами. У ка­

1 — гудрон; 2 — битум

деасфальтизации

I ступени; 3 — смесь битумов деасф альти­

занная производительность устано­

зации I и II ступеней; 4 — битум деас­

вок подкреплена технико-экономи­

фальтизации II ступени’

ческими расчетами. Опыт эксплуатации таких установок имеется в Казахстане, Таджикистане и У з­

бекистане. В РСФСР и УССР получили распространение бескомпрессорные установки малой мощности 10— 15 тыс. т в год, монти­

руемые в составе асфальтобетонных заводов-потребителей, а также

установки колонного или трубчатого типов мощностью 30—50 тыс. т

в год.

В виду довольно обширного распространения бескомпрессорных ус­