Всероссийская молодёжная научно

advertisement

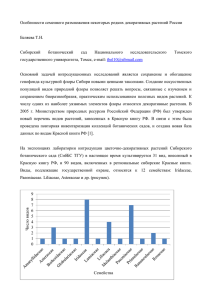

Всероссийская молодёжная научно-практическая конференция «Фундаментальные основы современных аграрных технологий и техники» После остановки двигателя разогретое топливо в баке-термосе может сохранять положительную температуру в течение 10-40 ч, в зависимости от окружающей среды, и степени утепления бака-термоса. При запуске двигателя, через систему клапанов и кранов система питания переключается на забор топлива непосредственно из бака-термоса, минуя фильтры грубой и тонкой очистки. В результате разогретое топливо впрыскивается в камеру сгорания двигателя, тем самым, повышая температуру заряда, что сказывается на улучшении процесса пуска двигателя. После запуска и прогрева двигателя, система питания переключается на стандартный режим топливоподачи. Литература. 1. Белоусов И.С. Пуск тракторных дизелей в условиях Западной Сибири: Учеб. пособие / И.С. Белоусов, Г.М. Крохта - Новосиб. гос. аграр. ун-т.- Новосибирск, 2000.- 145 с. 2. Сырбаков А. П. Эксплуатация автотракторной техники в условиях отрицательных температур: Учебное пособие / А. П. Сырбаков, М. А. Корчуганова - Томск : Изд-во ТПУ, 2012 - 205 c. РАЗРАБОТКА ЭЛЕКТРОННОЙ МОДЕЛИ ИЗДЕЛИЯ ДЛЯ ПРОИЗВОДСТВА ГАЗОННЫХ ПОКРЫТИЙ НОВОГО ТИПА П.В. Тюликов, аспирант Научный руководитель: Прудников А.Д., доктор сельскохозяйственных наук, профессор Смоленская государственная сельскохозяйственная академия 214000, Смоленская обл., г. Смоленск, ул. Большая Советская, 10/2 Технический прогресс сопровождается усилением техногенного воздействия на ландшафты. При сооружении линейных объектов (дороги, газо- и нефтепроводы, каналы и т.п) разрушаются природные фитоценозы, что усиливает водную эрозии склоновых земель. Под действием осадков склоны и откосы подвергаются размывам и разрушениям. При этом из строя могут быть выведены железнодорожные пути, автомобильные магистрали, плотины, каналы, могут ухудшиться их эксплуатационные параметры, в том числе безопасность. Ремонт таких сооружений стоит очень дорого, его следует проводить быстро. В этой связи трудно переоценить значение фитомелиорации техногенно нарушенных природных ландшафтов. Фитомелиорация дает возможность не только стабилизировать такие ландшафты, но и придать им высокую декоративность [6]. Техногенные воздействия на естественные почвы и искусственно сконструированные почвогрунты увеличивается, поэтому поиск путей быстрого восстановления травянистого покрова весьма актуален не только прикладном, но и теоретическом плане. Развитие потенциала России не возможно без ускоренного формирования инфраструктуры. Её безопасная эксплуатация во многом определяется скоростью создания защитного травянистого покрова на участках, где может возникать водная эрозия [1]. В настоящее время большую часть производимых газонных покрытий получают на специальных станках, принцип действия которых схож с иглопробивными или холстопрошивными станками, для производства нетканых материалов. А так же газонные покрытия выращивают в специальных «газонных питомниках», т.е. специальных хозяйствах, занимающихся производством газонов методом рулонной технологии. Недостатками данных способов производства являются: высокая трудозатратность, короткий срок хранения, дороговизна при производстве и транспортировке к месту укладки, в некоторых случаях неэкологичность материала для производства газонных покрытий, короткий срок хранения, травмирование семенного материала при иглопробивании и т. д. При проектировании новых станков особое значение имеет стандартизация, унификация и технологичность конструкции [4]. Проектирование станка выполняется в соответствии с единой системой конструкторской документации (ЕСКД), которая устанавливает порядок разработки, оформления, учета, хранения чертежей и другой конструкторской документации; единой системой допусков и посадок (ЕСДП), обеспечивающая взаимозаменяемость; единой системой технологической подготовки производства (ЕСТПП), обеспечивающая технологичность изделий и т.д. Стандартизация обеспечивает необходимое качество продукции, повышает производительность труда, эффективность использование материальных ценностей. Технологичность конструкции определяет приспособленность её к достижению оптимальных затрат при производстве, эксплуатации и ремонте. Унификация при проектировании станка устраняет необоснованное конструкторское многообразие, а так же дает возможность получить большую прибыль при производстве, т.к. используются унифицированные детали и узлы. 183 Секция 2: Физика и механика в решении прикладных задач агропромышленного комплекса Новый тип дернового покрытия, изученный в наших исследованиях, представляет собой два слоя джутовой ткани, между которыми размещены семена злаковых трав. Склеивание слоев ткани осуществляется за счет природных клеевых материалов, в раствор которых при необходимости добавляются ростовые вещества и комплекс макро- и микроэлементов, ускоряющих прорастание семян, формирование их корневой системы и быстрое создание почвозащитного травянистого покрова. На рис. 1 представлена трехмерная модель станка для изготовления газонных покрытий нового типа (далее - покрытие), которые могут применяться для защиты почв от эрозионных процессов, в местах с интенсивным техногенным воздействием. Рис. 1. Трехмерная модель станка Модель проектируется в соответствии со следующими требованиями, предъявляемыми к машинам и механизмам: работоспособность, надежность, технологичность, экономичность, эргономичность [7]. Рассматриваемое покрытие представляет собой два слоя джутовой ткани, между которыми находятся семена газонных трав и связующее вещество – клейстер на основе ржаной муки, необходимый для склеивания двух слоев ткани и семян между собой. При необходимости в связующее вещество можно добавлять различные стимуляторы роста для более быстрого роста травяного покрова. Данная трехмерная модель выполнена с помощью системы автоматизированного проектирования «Компас 3D». При проектировании использованы средства машинной графики [5]. Полученная модель позволяет скомпоновать необходимые механизмы и узлы, составить кинематические схемы для дальнейшего моделирования и изготовления конструкторской документации в соответствии с ЕСКД. Рассмотрим подробнее схему общей компоновки устройства для создания газонных покрытий нового типа, изображенную на рис. 2 Рис. 2. Схема общей компоновки устройства 1 – станина; 2 – разматывающий узел для первого слоя ткани; 3 – механизм подачи связующего вещества; 4 - механизм высева семенного материала; 5 – разматывающий узел для второго слоя ткани; 6 – система сушки; 7 – механизм намотки готовой продукции 184 Всероссийская молодёжная научно-практическая конференция «Фундаментальные основы современных аграрных технологий и техники» 1. Станина состоит из трех сварных конструкций, соединенных между собой кронштейнами посредствам болтовых соединений. Сама конструкция станины изготавливается из стальных квадратных труб, равнополочных уголков и швеллеров, а так же деталей, изготовленных из листового металла. В основании станины имеются отверстия под анкерные болты для крепления станка к бетонному полу, для фиксации. На станине имеются установочные поверхности для электромоторов и насоса, а так же необходимые кронштейны для крепления всех узлов станка. На протяжении всей станины закреплен стол с роликами, по которым движется ткань от одного узла к другому. 2. Разматывающий узел станка необходим для размотки первого слоя джутовой ткани. Он состоит из натягивающего ролика, закрепленного на станине подшипниковыми узлами и кронштейнами, а так же катушки со сменным валом, на котором намотана ткань. По обе стороны вала установлены диски, для того чтобы предотвратить боковое смещение ткани. 3. Механизм подачи связующего вещества служит для нанесения на ткань клейстера и введенных в него стимуляторов роста и необходимых питательных веществ. Механизм представляет собой коллектор с установленными в него форсунками для равномерного нанесения клейстера. Форсунки имеют плоский угол распыла в 60 градусов. Форсунки установлены таким образом, чтобы исключить возможность перекрытия, и места где клеевой состав не наносится. С одной из сторон установлен бак для связующего вещества, внутри которого установлена «мешалка» и электрический насос винтового типа для прокачки вязких веществ. 4. Механизм высева семян необходим для нанесения на ткань семян газонных трав. Он представляет собой бункер для семян, выполненных из листового металла и высевающих аппаратов, необходимых для дозирования семян. Привод высевающих аппаратов осуществляется за счёт цепной передачи от электромотора через редукторный механизм, позволяющий регулировать норму высева семян. 5. Разматывающий механизм для второго слоя ткани представляет собой сходную конструкцию с разматывающим узлом №1, но служит для подачи второго слоя ткани, которая посредствам двух роликов (сверху и снизу) накладывается и прижимается к первому слою ткани. Катушка выполнена так же съемной для удобства установки нового рулона ткани. 6. Система сушки служит для подсушивания клейстера между двумя слоями джутовой ткани. Она представляет собой несколько рядов валов (верхних и нижних) между которыми проходит покрытие, тем самым прикатывается и сушится. Сушильные ролики выполнены таким образом, что внутри них находятся нагревательные электрические тэны, разогревающие ролики до необходимой температуры. 7. Механизм намотки готовой продукции необходим для скручивания полученного продукта и протягивания его через весь станок. Он представляет собой съемную катушку с боковыми дисками для фиксации покрытия от бокового смещения, электродвигателя и редуктора с цепной передачей к валу на котором находится катушка. Катушка выполнена с зажимами для покрытия исключающие проскальзывание и выпадение ткани из рулона. Техническая характеристика станка Габаритные размеры ( ДхШхВ) мм – 5065х1900х1910 Рабочая ширина мм – 800-1000 Скорость подачи ткани (ориентировочная) м/с - 0.01 Принцип работы станка. От разматывающего узла для первого слоя ткани, джутовое волокно через систему роликов подается на стол, где, проходя через механизм подачи связующего вещества, наносится клейстер, далее первый слой ткани с нанесенным клейстером протягивается по столу и попадает под высевающий механизм, который наносит семена газонных трав. В этот момент второй слой ткани разматывается через систему роликов и накладывается на первый слой ткани с клейстером. Далее уже двухслойная ткань прикатывается через двойные ролики и просушивается, а затем скручивается в рулон на наматывающем механизме готовой продукции. Для обеспечения ТБ при работе станок снабжен защитными устройствами, не допускающими проникновение рук оператора к подвижным деталям. Выводы. 1. Полученная электронная модель позволяет скомпоновать необходимые механизмы и узлы, составить кинематические схемы для дальнейшего моделирования и изготовления конструкторской документации в соответствии с ЕСКД и межгосударственными стандартами [2,3]. 2. В результате проведения микрополевых опытов, было выявлено, что травостой, сформированный на биомате, практически полностью предотвращает смыв почвы. 185 Секция 2: Физика и механика в решении прикладных задач агропромышленного комплекса Литература. 1. Белобров В. П. Почвогрунты и зеленые газоны спортивных и технических сооружений / В. П. Белобров, И. В. Замотаев. – М.: ГЕОС, 2007. – 168 с. 2. ГОСТ 2.052-2006 Единая система конструкторской документации. Электронная модель изделия. – М.: Стандартинформ, 2007. – 10 с. 3. ГОСТ 2.103-68 Единая система конструкторской документации. Стадии разработки. – М.: Стандартинформ, 2007. – 5 с. 4. Доронин С.В. Основы проектирования машин и конструкций/ С.В. Доронин. – Красноярск.: ГАЦМиЗ, 2001. – 160 с. 5. Седов В.П. Основы проектирования машин/ В.П. Седов, Е.И. Кейн. - Ухта: Изд-во УГТУ, 2001. - 62с. 6. Тюльдюков В. А.,. Газоноведение и озеленение населенных территорий/ В. А. Тюльдюков, И. В. Кобозев, Н. В. Парахин; Под ред. В. А. Тюльдюкова. – М.: КолосС, 2002. – 264 с. 7. Шелофаст В. В. Основы проектирования машин / В. В. Шелофаст. – М.: Изд-во АПМ, 2005. – 472 с. ОБОСНОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ СХЕМЫ ПНЕВМОЗАГРУЗЧИКА ЗЕРНА ПОСЕВНОГО КОМПЛЕКСА ПК-8,5 «КУЗБАСС» А.А. Видикер, аспирант, Научный руководитель: Сырбаков А.П., к.т.н., доцент Кемеровский государственный сельскохозяйственный институт 650052, г. Кемерово, ул. Марковцева, 5 В современном сельскохозяйственном производстве для посева сельскохозяйственных культур, на основе современного направления ресурсосбережения, используют широкозахватные посевные комплексы. Одним из направлений для оптимизации работы посевных машин является эффективное использование рабочего времени смены. Несмотря на то, что посевные комплексы оснащаются бункерами большой вместительностью (4 – 8 м3) с системой самозагрузки, необходимое время на погрузку семенным материалом составляет до 7% от рабочего времени смены. Для загрузки семенного материала в посевных комплексах используют шнековый транспортер с приводом от гидромотора. Применение данного загрузочного устройства не обеспечивает современным требованием посевных машин: 1. Повышенное травмирование семян (до 10%); 2. Низкая производительность загрузки семенного материала, которая частично зависит от эффективности работы гидромотора, а также от давления и температуры рабочей жидкости в гидролинии; 3. Перегрузка семенного материала из транспортного средства в загрузочное устройство осуществляется открытым способом, что приводит к частичной потери зерна, особенно в ветреную погоду. 3. Перевод шнекового транспортера из транспортного положения в рабочее осуществляется вручную, где необходимо частично приложить усилие более 25 кг (на примере посевного комплекса ПК-8,5). С учетом изложенных моментов, актуальным и важным является минимальные показатели травмирования и потерь семенного материала. Как альтернативу шнековым загрузчикам предлагается рассмотреть использование пневматических транспортеров, которые, по сравнению с винтовыми конвейерами, имеют ряд преимуществ: минимальное травмирование зерна (до 1,5 %), возможность транспортировки груза в горизонтальном, вертикальном и наклонном направлениях, простота прокладки труб, малые габариты, высокая надежность при эксплуатации, изоляция груза от окружающей среды, возможность автоматизации. Нами предлагается для загрузки семенного материала в посевной комплекс ПК-8,5 «Кузбасс» использовать штатную пневмотранспортную систему (рис. 1, 2) с приводом центробежного вентилятора от независимого силового агрегата (дизельный двигатель Ломбардини). Предложенная схема пневмозагрузки семенного материала может работать по различным вариантам: 1. По первому варианту (рис. 1) перегрузка семенного материала осуществляется из самосвального транспортного средства оборудованной шлюзельной системой или дозирующим устройством. В данном случае перегрузка семенного материала осуществляется в нагнетательном воздушном потоке. 2. По второму варианту (рис.2) предложена комбинированная схема перегрузки с использованием всасывающего и нагнетательного воздушного потока. 186