ПРОИЗВОДСТВО ПОД КЛЮЧ – ЭФФЕКТИВНЫЙ ВАРИАНТ

advertisement

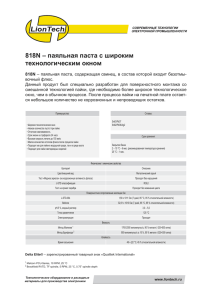

ОБОРУДОВАНИЕ www.electronics.ru ПРОИЗВОДСТВО ПОД КЛЮЧ – ЭФФЕКТИВНЫЙ ВАРИАНТ реализации ЭЛЕКТРОННОГО ПРОИЗВОДСТВА А.Василенко entb@liontech.ru Производство под ключ – одна из самых востребованных сегодня услуг, предоставляемых компанией "ЛионТех". Работа начинается с постановки задачи и составления технического задания. Чаще всего заказчик требует решения конкретной текущей задачи и не хочет тратить время на проработку вариантов дальнейшей модернизации. И его можно понять – ограниченность ресурсов не позволяет проводить работы в широком масштабе. Когда же ресурсы накапливаются, заказчик начинает задумываться о развитии уже сложившегося производства, но тогда приходится решать уже другие задачи – как разместить новые мощности и дополнительное оборудование на имеющихся площадях. Заместитель генерального директора компании "ЛионТех" Алексей Сергеевич Василенко представляет в статье вариант построения без особых ограничений электронного производства, которое он назвал "производство мечты". Маловероятно, что кто-то решится реализовать на практике этот вариант полностью, но отдельные решения этого проекта могут пригодиться читателю. С егодня наиболее востребованы гибкие многономенк латурные, но в то же время и высокопроизводительные производства. Очень часто используется двухсторонний монта ж (SMDи DIP-компоненты расположены на обеих сторонах платы). Предположим, что предстоит построить производство, основной продукцией которого будут компьютеры, например, "тонкие клиенты" или моноблоки. Кроме того, производство дол ж но иметь возмож ность быстро перенастраиваться на выпуск другой продукции, так как компания-заказчик может оказаться контрактным производителем. 172 печатный монта ж Составление проекта Техническое задание. Необходимо создать высокопроизводительное многопрофильное производство по выпуску современной элект роник и, удовлетворяющей т ребованиям к высокому качеству выпускаемой продукции. При разработке проекта надо иметь в виду, что очень часто выпуск продукции должен осуществляться в кратчайшие сроки, но не за один цикл. Выпуск может быть разбит на партии (по мере необходимости заполнения склада готовой продукции). Производительнос ть. Д ирек торов за водов ма ло интересует производительность №6 (00041) 2012 ОБОРУДОВАНИЕ www.electronics.ru оборудования в час, их интересует, сколько единиц продук ции будет выпускать производство в смену, неделю, месяц, год. Зададим пр оизвод ите льно с т ь 800 –1000 ш т./с мена (8 или 10 ч). При этом для SMD-компонентов производительность в среднем составляет 1 200–1500 шт. на плату (1000–1 200 с одной стороны и 100–300 – с обратной), а для DIPкомпонентов – 20–50 шт. Размер печатных плат. В основном печатные платы имеют размер до 250×350 мм. Однако они могут достигать размеров 450×450 мм и более. Минимальный размер платы не имеет большого значения, так как маленькие платы обычно объединяют в мультизаготовку, поэтому можно задать минимальный размер платы 50×50 мм. Размеры SMD-компонентов и минимальный шаг выводов микросхемы. Существует много методик расчета максимальных размеров компонетов, но они занимают много времени. На практике эти размеры не больше 50×50 мм для SMD-компонентов и до 100×35 мм – для разъемов. При проектировании технологической линии необходимо учитывать возможность появления заказа на монтаж с "экзотическими" компонентами размерами до 150×50 мм. В проект заложен шаг выводов планарных микросхем не менее 0,3 мм и минимальный размер чипкомпонента – до 0201. Применение компонентов меньшего размера маловероятно, но надо иметь в виду, что компоненты 01005 тоже существуют и может потребоваться их установка. Проектируемое производство должно быть ориентировано и на монтаж DIP-компонентов (разъемов, реле, мощных транзисторов и микросхем), аксиальных и радиальных компонентов в виде резисторов, диодов и конденсаторов. Другие характеристики проектируемого производства. Возможно, потребуется отмывка печатных плат и нанесение влагозащитного покрытия, и для этого должно быть предусмотрено соответствующее оборудование. На производстве должен быть участок для ремонта изделий как полученных по рекламациям от заказчика, так и вследствие производственного брака, который тоже случается, даже если это и "производство мечты". При создании нового производства надо использовать все возможные средства для минимизации брака. Для обеспечения высокого качества выпускаемой продукции на производстве должны №6 (00041) 2012 быть испытательная лаборатория и участок эксплуатационного прогона. Здесь будут испытываться продукция, анализироваться результаты и выявляться слабые места производства и, что не менее важно, накапливаться статистика по отказам. Все это позволит усовершенствовать технологию производства и устранить недочеты, заложенные в комплектации и схемотехнических решениях. Ведь качество – это главная цель. Производству необходимы участки тестирования, финишной сборки и упаковки, а также складские помещения. Разработка последних производится после того, как определится внутренняя логистика предприятия. Офисные помещения и кабинеты руководителей – немаловажная часть предприятия, и про них тоже не стоит забывать. Цех автоматизированного SMD-монта ж а печатных плат. Это основной цех завода. Расчеты производительности, к сожалению, не приводятся, они выходят за рамки статьи. И вниманию читателей предлагается результат – проект цеха автоматизированного монтажа, в состав которого входят две производственные линии с двойными конвейерами. Рассмотрим состав одной из них. Состав универсальной производственной линии Два пара ллельно зерк а льно-ус тановленных универсальных мультизагрузчик а печатных плат SVML-900X2. Каждый из них может подавать платы из магазинов двух типов, а так же имеет функцию подачи плат из стопки. Дополнительно загрузчики оснащены системой механической и вакуумной очистки печатных плат перед подачей их на линию. Платы очищаются от пыли и мелких частиц, остающихся после их изготовления и фрезеровки, а так же от частиц, появляющихся при транспортировке. Пыль и мелкие частицы могут быть причиной появления брака при нанесении паяльной пасты в принтере и при оплавлении в печи. Инверторы печатных плат SVT-180Х2 установлены после загрузчиков. Они могут работать в двух режимах: сквозной проход платы без ее переворота и проход платы с переворотом на 180°. Первый режим используется, когда в линию загружают платы для монтажа первой стороны. Во втором режиме платы с уже печатный монта ж 173 ОБОРУДОВАНИЕ www.electronics.ru Рис.1. Принтер трафаретной печати HP-620MD установленными компонентами на верхней стороне (из магазинов платы не вынимаются) размещаются в загрузчике, а переворотный конвейер подает их на линию уже перевернутыми для монтажа второй стороны. Это позволяет ускорить процесс производства и снижает трудозатраты персонала. Принтер трафаретной печати HP-620MD с двумя независимыми конвейерами (рис.1). По сути, это два полноценных принтера в одном корпусе. Каж дый имеет собственный трафарет с независимой системой позиционирования, сухой (вакуумной) и влажной очисткой, а также снабжен всеми необходимыми функциями для качественного нанесения паяльной пасты. При этом время цикла каждой части принтера 11 с (без учета времени нанесения пасты). Этот принтер по таким параметрам, как точность и повторяемость, сравним с лучшими аналогами подобной техники. Стандартно принтер может работать с платами шириной 300 мм и длиной 620 мм, а опционально – с платами до 460 мм. При размерах плат до 300 мм принтер работает с двумя конвейерами, но при ширине плат 305–460 мм – только в режиме одного конвейера. На этом принтере можно наносить не только пасту, но и клей для приклеивания компонентов перед установкой пайки волной. Согласующий слайд-конвейер устанавливается после принтера для согласования ширины конвейера. Он придает дополнительную гибкость линии. Данное устройство получает платы с нанесенной пастой с двух конвейеров принтера и подает в конвейер следующей единицы оборудования линии. Работает слайдконвейер в четырех режимах. 174 печатный монта ж Первый режим: получает платы с фронтального конвейера и передает во фронтальный последующий, получает с тыльного конвейера и передает на тыльный следующий. Это режим работы линии с двумя конвейерами. Второй режим: получает платы с одного из конвейеров принтера и подает в один из последующих конвейеров. Такой режим нужен в том случае, когда изготавливаются платы шириной 305–460 мм на одном конвейере. Третий режим: получает платы с одного из конвейеров принтера и подает в два последующих. Этот режим востребован при изготовлении одной стороны платы на двух конвейерах линии (необходимое условие – скорость нанесения пасты больше скорости работы остальной линии). В этом случае не нужны два трафарета и работает половина принтера. Четвертый режим: получает платы с двух конвейеров принтера и передает в один из последующих. Данный режим практически не нужен. Но он может пригодиться, если принтер работает с линией, у которой нет второго конвейера. Он будет необходим и в том случае, если один из конвейеров в какой-либо из последующих единиц оборудования выйдет из строя, а скорости нанесения пасты одной половины принтера будет недостаточно для проведения качественного процесса. Тогда можно переналадить линию в режим работы одного конвейера и поток плат с двух конвейеров принтера запустить в один. Дву хконвейерный скор о с тной доз атор 2MD-40X устанавливается после слайдконвейера. Он наносит к лей меж ду контактными площадками для приклеивания компонентов и фиксации разъемов (процесс необходим, если высота нанесенного через трафарет клея недостаточна для приклеивания разъемов), а также пасту в те области на плате, где необходимо ее большое количество, например, в отверстия для установки DIPкомпонентов. Дозатор оснащен двумя балками с линейными двигателями, на каждой из которых установлены по две дозирующие головы с дополнительными независимыми приводами по всем осям. Скорость нанесения клея Jet-дозаторами – до 80 тыс. доз/ч на каждый конвейер. Затем в линию устанавливается слайдконвейер, аналогичный тому, который стоит №6 (00041) 2012 ОБОРУДОВАНИЕ www.electronics.ru Рис.2. Конвейерные ворота SUGC-X2Dual после принтера. Он необходим для согласования ширины конвейера производственной линии и ширины конвейеров оптической инспекции. Двухконвейерная система 3D-контроля нанесения паяльной пасты MS11Dual. По данным Ассоциации IPC, причиной брака (до 63%) автоматизированного SMD-монтажа является нанесение паяльной пасты. Введение контроля нанесения пасты позволит значительно снизить брак, отбраковать платы с плохо нанесенной пастой, а также, что более важно, устранить на ранних стадиях причину появления подобного брака. Система MS11Dual измеряет объем паяльной пасты на контактных площадках, и в случае обнаружения отклонения от заложенных в программе норм дает сигнал с последующим перемещением платы в NG-буфер. Система так же заносит результаты проверки всех плат в базу (если платы имеют заранее нанесенный штрихкод). В базе статистические данные обрабатываются, и одновременно оценивается работа и принтера, и дозатора. После системы 3D-проверк и нанесения паяльной пасты MS11Dual в оба конвейера устанавливается NG-буфер SRB-100X2Dual. Он отбраковывает платы, качество которых не удовлетворяет критериям, запрограммированным в установке проверки нанесения паяльной пасты, а платы, не имеющие дефектов, проходят дальше по конвейеру. Да лее вновь устанавливается согласующий слайд-конвейер, ана логичный тому, что установлен после принтера, и имеющий те же функции. В данном случае он необходим для согласования ширины конвейера и ширины конвейеров автоматов установки компонентов. №6 (00041) 2012 За слайд-конвейером следуют конвейерные ворота SUGC-X2Dual (рис.2). Ставятся они для того, чтобы операторы могли "проходить сквозь конвейер", не обходя его. В данной модели ворот печатная плата опускается вниз, почти к полу, перемещается по конвейеру, расположенному под "лестницей", по которой операторы "проходят сквозь конвейер", а затем снова поднимается на уровень следующего конвейера. Такая модель ворот позволяет при проходе оператора не разрывать конвейер, а в случае, если плата "застрянет", ее можно легко достать, подняв крышку верхней части "лестницы". За конвейерными воротами располагаются последовательно пять автоматов для установки SMD- и некоторых DIP-компонентов. Два автомата Mx-400LDE (чип-шутеры) имеют производительность свыше 42 000 комп./ч каждый (по стандарту IPC 9850). Реальная производительность составляет 25 000–36 000 комп./ч в зависимости от режимов работы, оптимизации печатный монта ж 175 ОБОРУДОВАНИЕ www.electronics.ru программы сборки, сложности платы и многих других факторов. Автомат работает в один или в два конвейера, имеет две головы с шестью вакуумными захватами и может собирать как одну плату двумя головами на одном конвейере, так и две платы двумя головами на двух конвейерах. С каж дой стороны автомата размещаются по 50 интеллектуальных питателей eX-Feeder. Размеры устанавливаемых компонентов – от 0201 до 18×24 мм. Универс альный автомат установки компонентов Mx-400LX отличается от Mx-400LDE производительностью, она составляет в среднем 30 000 комп./ч (по стандарту IPC 9850) или до 18 000–24000 шт. SMD-компонентов и до 2500 микросхем/ч. Производительность этого автомата ниже, чем предыдущего, за счет того, что каж дая голова имеет по четыре скоростных вакуумных захвата и один мультифункциональный. Этот автомат позволяет устанавливать компоненты размерами от 01005 до 50×50 мм или 100×35 мм, т.е. появляется возможность сборки плат с мелкими компонентами. Далее устанавливается мультифункциональный автомат Mx-400LP2DE, к которому с передней и задней стороны установлены автоматические питатели микросхем из поддонов TF5, каждый из которых подает в автомат до 20 матричных поддонов с микросхемами. Кроме того, есть возможность поставить с каждой стороны по два вибропитателя на пять пеналов каждый или до 20 ленточных питателей. Две головы автомата имеют по три мультифункциональных вакуумных захвата. Автомат предназначен для быстрой и точной установки различных микросхем и компонентов нестандартной формы, однако легко устанавливает и чип-компоненты. Размеры компонентов от 0201 до 50×50 мм или 100×35 мм. Опционально можно работать с компонентами до 01005. Производительность автомата при установке чип-компонентов – 22 тыс. шт./ч (по IPC 9850), а производительность при установке микросхем – до 7 тыс. шт./ч. В конце линии устанавливается специализированный автомат Mi40LDE с автоматическими питателями микросхем из поддонов TF5. Этот автомат похож на Mx-400LP2DE, но отличается тем, что на каждой балке расположены два вакуумных захвата, с обеих сторон добавлены камеры линейного сканирования, в базе стационарно установлены лазерные сканеры, а на головах – лазерные сканеры высоты. Автомат может использоваться как обычный мультифункциональный автомат установки SMD-компонентов с той лишь разницей, что максимальные размеры компонентов увеличены до 150×50 мм, а производительность составляет 16 тыс. шт. (по IPC 9850) для чипов и 3 тыс. шт. – для микросхем. Но основная задача этого автомата – установка реле, разъемов и других DIP-компонентов. Разработан он и поставляется в компании, которые производят автомобильную электронику. Преж де чем начать установку компонентов в отверстия, автомат определяет реперные знаки и сканирует поверхность платы. Затем, захватив DIP-компонент, проносит его над ССD или линейной камерой, вносит в установленный в базе лазерный сканер, там его вращает и определяет соосность выводов. Если все в порядке, автомат устанавливает DIP-компоненты в отверстия, если нет, то возвращает в поддон или сбрасывает. После установки DIP-компонента лазерный измеритель высоты проверяет высоту углов компонента относительно печатной платы. Этот автомат также можно использовать и для монтажа SMD-компонентов. Рис.3. Слайд-конвейер между автоматом Mi40LDE и печью оплавления 176 печатный монта ж №6 (00041) 2012 ОБОРУДОВАНИЕ www.electronics.ru Рис.4. Печь оплавления TSM Twin N70-i153/2MD Общая производительность автоматов установки компонентов составляет 152 000 комп./ч (по IPC 9850) для чип-компонентов, однако реальная производительность – 80 000–100 000 комп./ч и меньше, в зависимости от сложности платы, оптимизации программ и квалификации персонала. Производительности автоматов в линии должно хватить на сборку 800 заданных плат за 8 ч или 1000 – за 10 ч. Все автоматы работают с питателями на быстросменных тележках, которые можно программировать вне линии. Написание рабочих программ на установщики можно также вынести на отдельный компьютер. Таким образом, подготовить программу и запрограммировать питатели к новому изделию можно без остановки производства, и, следовательно, переход на выпуск нового изделия займет значительно меньше времени. Необходимо просто заменить тележки в автоматах, запустить новую рабочую программу и пропустить несколько плат в режиме отладки и проверки. Размер печатных плат – 250×680 мм в режиме работы с двойным конвейером и 460×680 мм при работе с одним конвейером. Далее устанавливается слайд-конвейер, аналогичный тому, что установлен после принтера, и имеющий те же функции. Он необходим для согласования ширины конвейера и ширины автоматической оптической инспекции установки компонентов. Здесь можно было бы вновь поставить ворота SUGC-X2Dual, но перемещение платы с установленными, но не запаянными, компонентами может вызвать смещение и возникновение брака. Поэтому ворота не устанавливаются. За слайд-конвейером расположена двойная система проверки монтажа компонентов MV-7UDual-15MP. На ней проводится контроль на соответствие номиналам и их размещению на плате. Информация заносится в базу, а бракованные платы поступают в NG-буфер. Система имеет №6 (00041) 2012 Рис.5. Авто­ мати­ческая оптическая инспекция для проверки монтажа компонентов MV-7UDual-15MP две независимые головы с камерами разрешением до 15 Мпикселов. Точность системы позволяет читать самый мелкий шрифт и проверять компоненты 01005. Скорости системы достаточно для проверки всех компонентов без задержки конвейера. После оптической проверки устанавливается NG-буфер, в него попадают отбракованные платы, а платы, не имеющие дефектов, перемещаются дальше по конвейеру. Далее устанавливается слайд-конвейер для согласования ширины конвейеров инспекции и печи (рис.3). Печи оплавления. В связи с высокой производительностью проектируемого производства к печам оплавления предъявляются особые требования. С одной стороны, скорость прохождения платы через печь должна быть высокой, а с другой, – плата должна пройти по заданному термопрофилю. Для выполнения этой задачи длина зоны активной конвекции должна составлять не менее 4 м. В данном случае используется печь с длиной зоны 5 м, а общая длина печи составляет почти 7 м. Длинная печь имеет множество недостатков, в частности ее масса составляет около 5 т, а транспортировка практически невозможна. Но по заказу возможна разработка печей различных размеров. Печи больших размеров можно разделить на 2–3 части с последующей сборкой на месте инсталляции оборудования. Масса такой печи меньше, так как не требуется усиленной рамы, транспортировка легче, а специалистам компании, монтирующим данную печь, понадобится всего 1–2 дня для проведения всех необходимых работ. Кроме того, в печи можно проводить пайку в азотной среде при невысоком энергопотреблении. За счет применения азотной среды снижается количество брака, особенно при работе с бессвинцовыми материалами. печатный монта ж 177 ОБОРУДОВАНИЕ www.electronics.ru Рис.6. Универсальная линия в демонстрационном центре компании "ЛионТех" в Москве Конвекционная двухконвейерная печь Twin N70-i153/2MD (рис.4) имеет 15 зон нагрева и три зоны охлаждения с двумя независимыми туннелями, в которых регулируются температуры в зонах. Эта печь для транспортировки разделяется меж ду восьмой и девятой зонами и оснащена азотогенератором. В принципе, производитель может встроить генератор непосредственно в печь. Однако этой возможностью пользоваться не всегда целесообразно. Лучше взять более мощный генератор, производительности которого будет достаточно для двух печей. Охлаждающий конвейер SCC-Х2D устанавливается после печи. Он необходим при производстве сложных многослойных и теплоемких плат. Далее опять следует слайд-конвейер. После слайд-конвейера устанавливается двойная система проверки монта ж а компонентов MV-7UDual-15MP (рис.5). Она позволяет определить наиболее распространенные дефекты: смещение компонента, эффект "надгробного камня" и т.д. Отбракованные платы отправляются в NG-буфер. Система имеет две независимые оптические головы, в каж дой из которых установлено до пяти камер с разрешением до 25 Мпикселов. Информация о результатах проверки сохраняется в базе для дальнейшего анализа. Вообще многие считают, что задача оптической инспекции – выявлять брак и отделять бракованные платы от качественно собранных. И это отчасти верно. На самом деле, в нашем производстве это не основная функция комплекса систем оптического контроля. Основная же его задача – отработка технологического процесса и минимизация брака. 178 печатный монта ж В одном из следующих выпусков журнала более подробно будет описана работа комплекса, состоящего из системы 3D-инспекции пасты, двух систем оптического контроля, ремонтного центра и рабочего места оператора, которые связаны в одну единую информационную сеть. В конце производственной линии установлен двухконвейерный автоматический разгрузчик печатных плат SMU-900Х2Dual. Итак, сформированы две одинаковые универсальные линии (рис.6). Они могут монтировать одновременно по два изделия, т.е. всего четыре. Это могут быть разные печатные платы с разными размерами. Гибкость такого производства очень высока, так как каждая линия может производить монтаж двух сторон печатной платы одновременно. Таким образом, появляется возможность получать полностью смонтированные платы с SMD-компонентами менее чем через час после запуска сборки этой платы и сразу же эти платы можно отправлять на монтаж DIP-компонентов, а далее – в другие цеха и участки. Рассмотрим пример: надо собрать материнскую плату компьютера. С обратной стороны платы обычно находится не более чем 15–20% от общего числа компонентов. Запустив три из четырех конвейеров для сборки верхней стороны платы и один конвейер для сборки нижней, можно минимизировать простой оборудования, так как общая производительность трех конвейеров для монтажа одной стороны платы и одного – для монтажа второй стороны будут практически идентичны. Каждая линия – гибкая, производительная и универсальная; на ней можно собирать практически любые платы. Не стоит бояться внушительной общей длины линии, так как ее можно уменьшить, удалив некоторые единицы оборудования (например, слайд-конвейер), не уменьшая производительности всей линии, но это потребует дополнительных затрат. Слайд-конвейеры же позволяют перенаправить поток печатных плат с одного конвейера на другой, а так же разделять этот поток с одного конвейера на два, а это придает дополнительную гибкость всей линии и повышает эффектность ее работы. Похожие линии стоят на производстве в Японии, Южной Корее и Китае, и наши заказчики, посетив такие предприятия, давали им высокую оценку. Отзывы, замечания и конструктивные предложения можно присылать по адресу entb@liontech.ru ● №6 (00041) 2012