Исследование влияния скорости деформирования на

advertisement

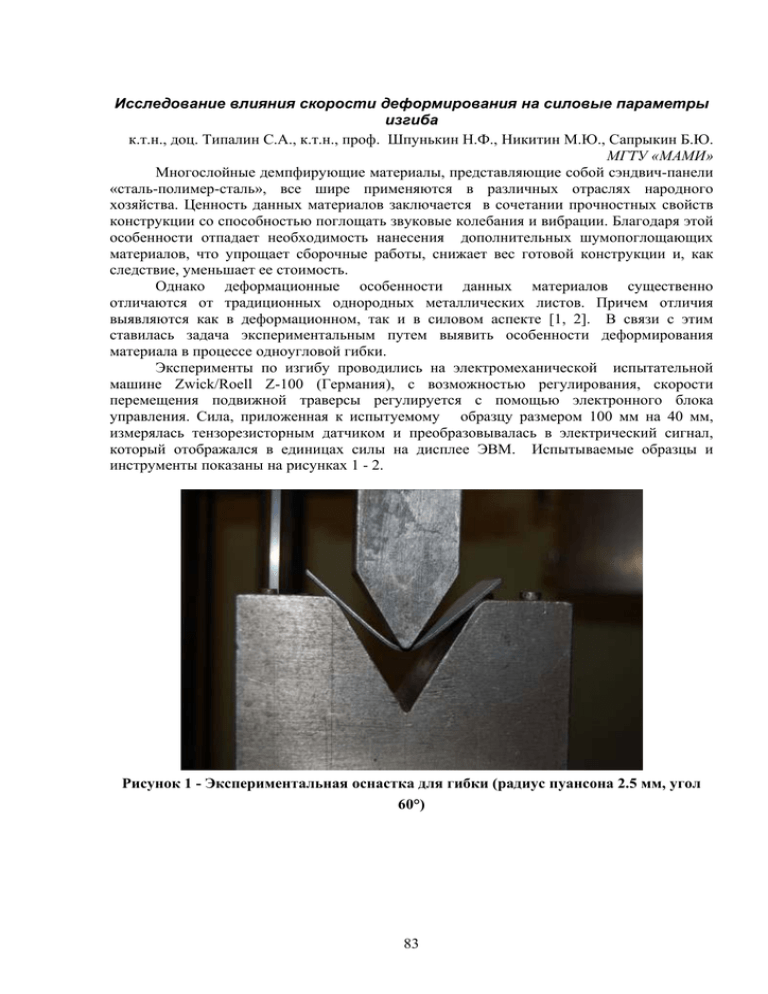

Исследование влияния скорости деформирования на силовые параметры изгиба к.т.н., доц. Типалин С.А., к.т.н., проф. Шпунькин Н.Ф., Никитин М.Ю., Сапрыкин Б.Ю. МГТУ «МАМИ» Многослойные демпфирующие материалы, представляющие собой сэндвич-панели «сталь-полимер-сталь», все шире применяются в различных отраслях народного хозяйства. Ценность данных материалов заключается в сочетании прочностных свойств конструкции со способностью поглощать звуковые колебания и вибрации. Благодаря этой особенности отпадает необходимость нанесения дополнительных шумопоглощающих материалов, что упрощает сборочные работы, снижает вес готовой конструкции и, как следствие, уменьшает ее стоимость. Однако деформационные особенности данных материалов существенно отличаются от традиционных однородных металлических листов. Причем отличия выявляются как в деформационном, так и в силовом аспекте [1, 2]. В связи с этим ставилась задача экспериментальным путем выявить особенности деформирования материала в процессе одноугловой гибки. Эксперименты по изгибу проводились на электромеханической испытательной машине Zwick/Roell Z-100 (Германия), с возможностью регулирования, скорости перемещения подвижной траверсы регулируется с помощью электронного блока управления. Сила, приложенная к испытуемому образцу размером 100 мм на 40 мм, измерялась тензорезисторным датчиком и преобразовывалась в электрический сигнал, который отображался в единицах силы на дисплее ЭВМ. Испытываемые образцы и инструменты показаны на рисунках 1 - 2. Рисунок 1 - Экспериментальная оснастка для гибки (радиус пуансона 2.5 мм, угол 60°) 83 Рисунок 2 - Экспериментальная оснастка для гибки (радиус пуансона 20 мм, угол 60°) В процессе изгиба варьировались параметры скорости деформации и радиуса закругления пуансона. Как видно из графиков, приведенных на рисунке 3, на начальной стадии деформации однослойного материала сила не зависит от скорости деформирования. Абсолютно другая картина наблюдается при изгибе составного листа с соединительным слоем из полимера (рисунок 4). Рисунок 3 - Графики силы воздействия пуансона с радиусом 2,5 мм на однослойный образец толщиной 1 мм в зависимости от хода (1- скорость перемещения траверсы 10 мм/мин, 2- скорость перемещения траверсы 100 мм/мин) 84 Рисунок 4 - Зависимость силы деформации от хода инструмента при различных внутренних радиусах пуансона для многослойного материала (8 – радиус пуансона 2,5 мм , 10 – радиус пуансона 20 мм.) Влияние радиуса пуансона становится ощутимым при дальнейшем перемещении инструмента, когда происходит относительное уменьшение изгибаемого плеча при возрастание радиуса, за счет увеличения площади контакта деформируемого материала с пуансоном (рисунок 5). Рисунок 5 - Графики силы воздействия пуансона на многослойный образец толщиной 1,05 мм со скоростью перемещения траверсы 10 мм/мин в зависимости от хода (11- радиус гибочного пуансона 2,5 мм, 12- радиус гибочного пуансона 20 мм) 85 При сравнении однослойных и многослойных образцов видно различие в процессе деформирования. Изгиб многослойного образца с упруговязким слоем происходит с меньшей силой, чем изгиб однослойного. При этом сила деформирования зависит от скорости перемещения инструмента. С увеличением скорости деформирования сила изгиба возрастает. Размер радиуса пуансона оказывает значительно большее влияние на силу изгиба в многослойных образцах, чем в однослойных. Рисунок 6 - Графики силы воздействия пуансона на образец в зависимости от хода общая толщина образца 1,5 мм (13- однослойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 10 мм/мин; 14- двухслойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 100 мм/мин; 15однослойный образец, радиус гибочного пуансона 20 мм скорость перемещения траверсы 10 мм/мин; 16- двухслойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 10 мм/мин;17- двухслойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 100 мм/мин; 18двухслойный образец, радиус гибочного пуансона 20 мм скорость перемещения траверсы 10 мм/мин) 86 Рисунок 7 - Графики силы воздействия пуансона на образец в зависимости от хода общая толщина образца 2 мм (4- однослойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 10 мм/мин; 5- однослойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 10 мм/мин, 2 образец; 6однослойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 100 мм/мин; 7- однослойный образец, радиус гибочного пуансона 20 мм скорость перемещения траверсы 10 мм/мин; 8- двухслойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 10 мм/мин; 9двухслойный образец, радиус гибочного пуансона 2,5 мм скорость перемещения траверсы 100 мм/мин; 10- двухслойный образец, радиус гибочного пуансона 20 мм скорость перемещения траверсы 10 мм/мин) Анализируя графики зависимости силы деформирования от хода инструмента, можно сделать вывод, что для однослойных образцов начальная стадия изгиба (изгиб по трем точкам) практически не зависит от скорости деформирования и радиуса на инструменте (рисунок 6 и 7 ). Как и следовало ожидать, сила деформирования возрастает с увеличением толщины образца. Причем данная зависимость имеет нелинейный характер. Другая картина наблюдается при деформировании двухслойных стальных образцов с упруговязким соединительным слоем. В этом случае увеличение скорости деформирования и радиуса гибочного пуансона приводит к значительному увеличению силы деформирования. Так, увеличение радиуса закругления пуансона с 2.5 мм до 20 мм приводит к повышению силы, требуемой для гибки, более чем в полтора раза. Такая же картина наблюдается при возрастании скорости движения инструмента с 10 мм в минуту до 100 мм в минуту (рисунки 6 и 7 ). В процессе изгиба монолитного образца можно выделить две области: растяжения наружных слоев и сжатие внутренних. В случае изгиба трехслойного образца с упруговязким соединительным слоем, каждый металлический слой деформируется отдельно, смещаясь относительно соседнего, что приводит к снижению силы изгиба. Однако связующий слой препятствует данному смещению, что в свою очередь 87 увеличивает силу деформирования по сравнению с изгибом двух отдельных образцов материала (рисунок 8). При сравнении деформации однослойного и многослойного материала различной толщины видно, что на силовые параметры влияет не только свойство металла, но и свойства соединительного слоя. Для проверки данного предположения выполнены опыты на сдвиг многослойного материала. Рисунок 8 - Схема деформирования многослойного материала Величина сопротивления сдвигу возрастает с увеличением скорости смещения металлических слоев. Эксперименты показали, что возрастание напряжений сопротивления сдвигу происходит до определенного значения, после которого величина сдвиговых напряжений начинает падать. Это снижение обусловлено потерей адгезионного взаимодействия возникающего в результате перекоса слоев при испытании, которое обусловлено изменением схемы деформирования. Что бы предотвратить расслаивание многослойного материала при сдвиге необходимо обеспечить в процессе деформации условие сжатия слоев между собой. Зависимость изменения напряжения от смещения при сдвиге следующей формулой τ = А⋅γ m , где А и m – коэффициенты полученные в ходе экспериментальных исследований для конкретного связующего слоя. В ходе экспериментов измерялась сила сдвига и Р τ= F ) и перемещения в перемещение траверсы. Преобразование силы в напряжение ( ∆l γ = z ) производилось аналитически. деформацию сдвига ( Обобщая результаты испытаний можно представить зависимости максимального напряжения сдвига в зависимости от десятичного логарифма скорости. Данная зависимость может быть представлена в виде τ = С + В ⋅ lg(υ ) , где С и В – коэффициенты полученные в ходе экспериментальных исследований для конкретного связующего слоя. Исходя из этих результатов, можно сделать вывод, что при расчете силовых и деформационных параметров изгиба многослойного листа с упруговязким соединительным слоем необходимо рассчитывать изгиб каждого слоя с учетом воздействия между ними соединительной прослойки. Возрастание напряжения сдвига слоев в зависимости от скорости деформирования объясняет изменение силовых параметров возникающих при изгибе многослойных образцов по сравнению с однослойными в зависимости от скорости процесса гибки и 88 радиуса пуансона (смотри рисунки 4, 6, 7), так как при этом изменяется скорость смещения слоев. С возрастанием скорости сдвига напряжение препятствующие данной деформации возрастают не линейно, что в свою очередь отразится на силовых параметрах изгиба. Причем относительное воздействие скорости деформирования при изгибе будет возрастать с уменьшением толщины изгибаемого листового материала. Возрастания напряжения сдвигу в соединительном слое при высокой скорости деформирования может вызывать смещение нейтрального слоя в металлических составляющих заготовки при изгибе, что в свою очередь будет сказываться на пружинении каждого металлического слоя и всей заготовки в целом. Литература 1. Типалин С.А., Шпунькин Н.Ф., Никитин М.Ю Экспериментальное исследование осесимметричной формовки двухслойных заготовок с неотвержденным промежуточным слоем / Прогрессивные технологии и оборудование при обработке материалов давлением // Научные труды Всероссийского совещания обработчиков давлением, г.Ульяновск: УлГТУ, 2007. С43-46. 2. Типалин С.А.Гладков В.И., Власов А.И., Никитин М.Ю. Моделирование конструкции клапанной крышки двигателя на основе применения клеевых соединений/ Известия МГТУ "МАМИ". Научный рецензируемый журнал. - М., МГТУ "МАМИ", №1 (5), 2008. С. 89