РАЗДЕЛ 1. ОЧИСТКА ВЕНТИЛЯЦИОННЫХ ВЫБРОСОВ ОТ ПЫЛИ ТЕМА 1.

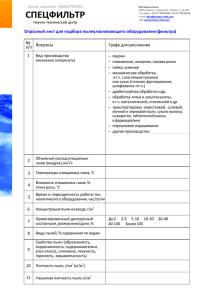

advertisement