Pdf - 230K

advertisement

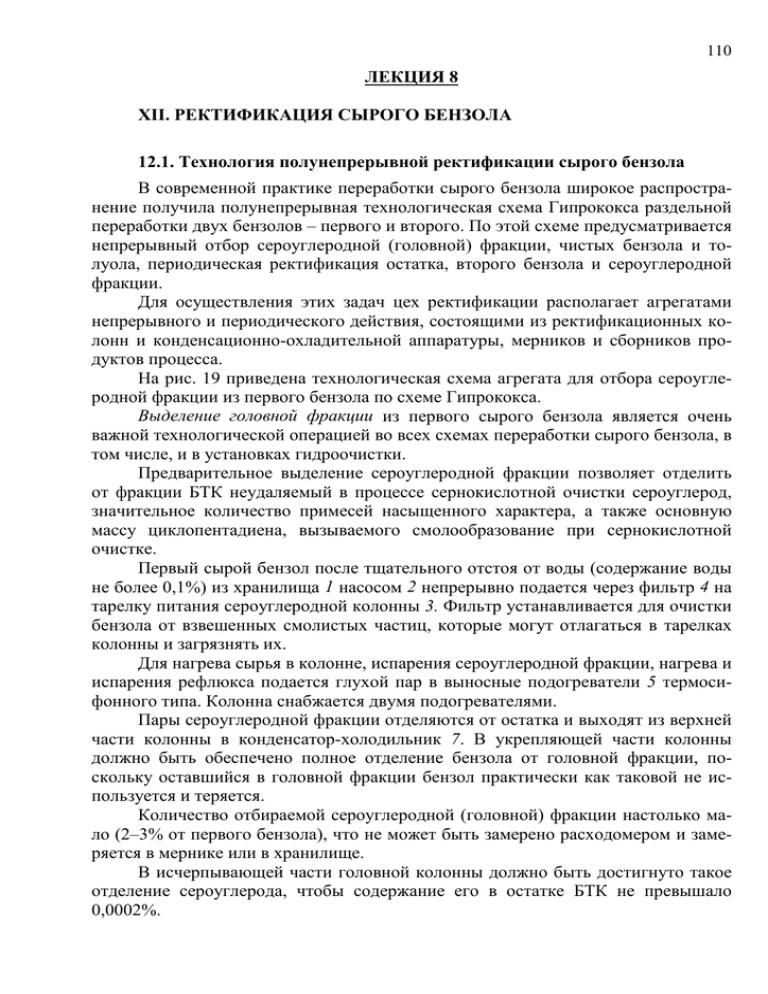

110 ЛЕКЦИЯ 8 XII. РЕКТИФИКАЦИЯ СЫРОГО БЕНЗОЛА 12.1. Технология полунепрерывной ректификации сырого бензола В современной практике переработки сырого бензола широкое распространение получила полунепрерывная технологическая схема Гипрококса раздельной переработки двух бензолов – первого и второго. По этой схеме предусматривается непрерывный отбор сероуглеродной (головной) фракции, чистых бензола и толуола, периодическая ректификация остатка, второго бензола и сероуглеродной фракции. Для осуществления этих задач цех ректификации располагает агрегатами непрерывного и периодического действия, состоящими из ректификационных колонн и конденсационно-охладительной аппаратуры, мерников и сборников продуктов процесса. На рис. 19 приведена технологическая схема агрегата для отбора сероуглеродной фракции из первого бензола по схеме Гипрококса. Выделение головной фракции из первого сырого бензола является очень важной технологической операцией во всех схемах переработки сырого бензола, в том числе, и в установках гидроочистки. Предварительное выделение сероуглеродной фракции позволяет отделить от фракции БТК неудаляемый в процессе сернокислотной очистки сероуглерод, значительное количество примесей насыщенного характера, а также основную массу циклопентадиена, вызываемого смолообразование при сернокислотной очистке. Первый сырой бензол после тщательного отстоя от воды (содержание воды не более 0,1%) из хранилища 1 насосом 2 непрерывно подается через фильтр 4 на тарелку питания сероуглеродной колонны 3. Фильтр устанавливается для очистки бензола от взвешенных смолистых частиц, которые могут отлагаться в тарелках колонны и загрязнять их. Для нагрева сырья в колонне, испарения сероуглеродной фракции, нагрева и испарения рефлюкса подается глухой пар в выносные подогреватели 5 термосифонного типа. Колонна снабжается двумя подогревателями. Пары сероуглеродной фракции отделяются от остатка и выходят из верхней части колонны в конденсатор-холодильник 7. В укрепляющей части колонны должно быть обеспечено полное отделение бензола от головной фракции, поскольку оставшийся в головной фракции бензол практически как таковой не используется и теряется. Количество отбираемой сероуглеродной (головной) фракции настолько мало (2–3% от первого бензола), что не может быть замерено расходомером и замеряется в мернике или в хранилище. В исчерпывающей части головной колонны должно быть достигнуто такое отделение сероуглерода, чтобы содержание его в остатке БТК не превышало 0,0002%. 111 Рис. 19. Отбор сероуглеродной фракции из первого бензола по схеме Гипрококса: 1 – хранилище; 2, 10 – насосы; 3 – сероуглеродная колонна; 4 – фильтр; 5 – выносные подогреватели; 6 – холодильник; 7 – конденсатор-холодильник; 8 – сепаратор; 9 – рефлюксный бачок Образовавшийся конденсат сероуглеродной фракции из конденсаторахолодильника 7 поступает в сепаратор 8 для отделения от воды и затем в рефлюксный бачок 9. Из последнего часть обезвоженной сероуглеродной фракции выводится в мерники и на склад, а основная часть в виде рефлюкса насосом 10 подается на верхнюю тарелку колонны в качестве орошающей жидкости (рефлюкса). Несконденсировавшиеся пары и газы из нижней части конденсаторахолодильника 7 поступают в ловушку. Остаток БТК после отбора сероуглеродной фракции из нижней части колонны 3 через холодильник 6 типа «труба в трубе» направляется к насосу для передачи в аппаратуру сернокислотной очистки или на склад. Выход остатка после сероуглеродной колонны составляет 97%. К фракции БТК добавляют толуольноксилольную фракцию (отгон до 145– 150°С), полученную при редистилляции второго бензола. Работа агрегата характеризуется следующими данными: 112 Температура,°С: внизу колонны рефлюкса, не более наверху колонны, не более Рефлюксное число к сырью, не менее Давление в колонне, кПа (ат) 90–92 30 50–66 0,8–1 20–30 (0,2–0,3) Полученная сероуглеродная фракция подвергается переработке в агрегате периодического действия. Очистка фракции БТК от непредельных и сернистых соединений концентрированной серной кислотой производится по схеме, показанной на рис. 20. После сернокислотной очистки фракция БТК содержит значительное количество растворенных полимеров и средних эфиров, которые при высоких температурах могут подвергаться термическому разложению и затруднять процесс ректификации. Для предотвращения этих явлений мытая фракция перед ректификацией подвергается разделению на дистиллят и кубовые остатки в специальном агрегате непрерывного действия. Этот процесс получил название отпарка с водяным паром при относительно невысоких температурах, что приводит к значительному сокращению процесса разложения полимеров. Агрегат снабжается нейтрализатором паров. Наличие процесса отпарки предохраняет всю последующую аппаратуру от коррозии, загрязнения смолистыми веществами и, следовательно, необходимости в чистке. Отпарка облегчает протекание процессов ректификации, так как отпадает необходимость в установке нейтрализаторов после отпарной колонны для всех агрегатов. Производительность куба чистых продуктов, отбираемых из остатка после отгонки чистых бензола и толуола, возрастает на 20–25%, а выход этих продуктов увеличивается на 10%. Расход средств производства, в частности пара, не возрастает, а, наоборот, сокращается в связи с тем, что фракция БТК ректифицируется после освобождения ее от кубовых остатков. Это вполне компенсирует затраты на установку отпарного агрегата. Технологическая схема отпарки фракции БТК приведена на рис. 20. Мытая фракция БТК насосом 1 подается через подогреватель 2, обогреваемый глухим паром, на двенадцатую (считая снизу) тарелку отпарной колонны 3. В подогревателе фракция нагревается до 100–105°С. В колонне из жидкости при ее стекании с тарелки на тарелку под действием пара, поступающего из куба-подогревателя 4, удаляются бензольные углеводороды. Накапливающиеся кубовые остатки периодически выкачиваются из куба насосом. В нижней части колонны поддерживается температура 130–135°С. Пары бензольных углеводородов и воды из верхней части колонны поступают в нейтрализатор 5, обе тарелки которого непрерывно орошаются 12–15%ным раствором щелочи, подаваемой насосом 10. В верхней части нейтрализатора уложена металлическая стружка для предотвращения уноса капель щелочи в последующую аппаратуру. При барботаже через щелочной раствор кислые соединения, содержащиеся в парах, нейтрализуются. Из нейтрализатора 5 пары поступа- 113 Рис. 20. Технологическая схема процесса отпарки мытой фракции БТК: 1, 10 – насосом; 2 – подогреватель; 3 – отпарная колонна; 4 – куб-подогреватель; 5 – нейтрализатор; 6 – конденсатор-холодильник; 7, 9 – сепаратор; 8 – холодильник ют в конденсатор-холодильник 6, откуда конденсат стекает в сепаратор 7 и затем направляется в хранилище. Для улавливания несконденсировавшихся паров и газов предусматривается ловушка (на схеме не показана). Раствор щелочи через холодильник 8 поступает в сепаратор 9, в котором отделяется от сконденсировавшихся бензольных углеводородов. Периодически часть щелочного раствора выводится из цикла и заменяется свежей порцией раствора. Для предупреждения уноса парами бензольных углеводородов полимеров и 114 загрязнение ими отпаренного продукта на верх колонны может подаваться орошение в виде рефлюкса. Эта операция предусмотрена в новых проектах Гипрококса. Показатели технологического процесса следующие: температура питания после подогревателя 105–125°С, наверху колонны 80–90°С, в кубе подогревателя 130–135°С; щелочи после нейтрализатора 75–78°С; количество рефлюкса к питанию 0,1–0,2; допускаемое давление 15–30 кПа (0,15–0,30 ат). После отпарки мытая фракция БТКС тщательно отстаивается от воды и поступает в агрегаты непрерывного действия для отбора чистого бензола и толуола. Схема непрерывного отбора чистых бензола и толуола может быть осуществлена по двум вариантам: с отбором и без отбора промежуточной фракции бензол–толуол (БТ). Установка агрегата для отбора фракции БТ целесообразна, так как она обеспечивает получение бензола и толуола высокого качества. Установка (рис. 21) оборудована тремя ректификационными колоннами. Бензольная и толуольная колонны имеют по 35 тарелок, а промежуточная колонна 30 тарелок. Все агрегаты оборудованы сепараторами для отделения рефлюкса от воды, что весьма важно для нормальной работы колонн. Установка холодильников и промежуточных хранилищ между колоннами позволяет регулировать производительность агрегатов в желаемых пределах. Отбор чистого бензола и промежуточной фракции БТ осуществляется исключительно с помощью глухого пара, подаваемого в подогреватели. Отбор чистого толуола осуществляется с добавкой незначительного количества острого пара. Отбор промежуточной фракции (БТ) бензол–толуол стабилизирует процесс и обеспечивает необходимое и постоянное качество чистых продуктов. Несконденсировавшиеся пары и газы после конденсаторов выводятся в ловушки. Остаток после толуольной колонны – фракция ксилол–сольвенты (КС) подвергается дальнейшей переработке в агрегате периодического или полунепрерывного действия. Агрегат полунепрерывного действия состоит из головной колонны, приколонка и куба. Продуктами ректификации являются ксилол и сольвенты. Редистилляция второго сырого бензола осуществляется в агрегате периодического действия (рис. 22). При разгонке второго бензола применяется вакуум в сочетании с острым паром или только острый пар. Применение вакуума позволяет снизить температуру разгонки, что имеет значение для сохранения смолообразующих, так как уменьшается их термическая полимеризация и снижается расход пара. Вакуум в системе создается паро эжекторным вакуум-насосом. Продуктами процесса являются, %: Фракция: до 150°С (толуол–ксилол) 150–190°С (тяжелый бензол) Сольвент-нафта 10–15 30–50 40–60 Отгон до 150°С передается либо во фракцию БТК, либо в первый бензол. Вторая фракция используется для получения инден-кумароновых смол. Переработка сероуглеродной (основной) фракции осуществляется в агрегате периодического действия. Состав и выход сероуглеродной фракции зависит от 115 Рис. 21. Непрерынный отбор бензола и толуола: I – отбор чистого бензола; II – отбор фракции БТ; III – отбор чистого толуола; 1 – сборник отпаренной мытой фракции БТК; 2, 9, 10, 18, 19 и 28 – насосы; 3 – колонна для отбора чистого бензола; 4, 14 и 23 – подогреватели к колоннам; 5, 15 и 24 – конденсаторы паров после колонны; 6, 16 и 26 – сборник для остатка после отбора чистого бензола; 13 – колонна для отбора промежуточной фракции бензол-толуол; 21 – сборник для остатка после отбора промежуточной фракции; 22 – колонна для отбора чистого толуола; 27 – мерники чистого толуола 116 Рис. 22. Технологическая схема редистилляции второго бензола в агрегате периодического действия: I – флегма; II – конденсат; III – загрузка куба; IV – в сборник опорожнения; V – в фенольную; VI – рефлюкс; VII – сепараторная вода; VIII – фракции или чистые продукты на склад; 1, 5 – кубы периодического действия; 2 – ректификационная колонна; 3 – конденсатор – холодильник; 4 – сепаратор; 6, 8, 13 – фонари; 9 – мерники; 10 – ротаметр; 12 – насосы; 11 – ловушка; 14 – воздушник условий ректификации и состава исходного сырого бензола. При оптимальных условиях переработки первого сырого бензола состав сероуглеродной фракции характеризуется следующими данными: Плотность при 20°С, кг/м3 Разгонка,°С: начало кипения температура при отгонке: 90% 95% 930–980 30–38 60–65 66–75 117 Состав, %: сероводород сероуглерод циклопентадиен амилены и др. непредельные соединения насыщенные углеводороды бензол 0,4–0,6 35–45 20–28 10–28 до 4,0 5–15 (35) Близость температур кипения сероуглерода и циклопентадиена (42,5 и 46,5°С) при примерно одинаковом их содержании весьма затрудняет выделение концентрированной сероуглеродной фракции только ректификацией. Поэтому при переработке головной фракции используется важнейшее свойство циклопентадиена легко полимеризоваться с образованием димера – дициклопентадиена – углеводорода, кипящего при 166,6°С. В процессе выделения головной фракции из первого сырого бензола в результате нагрева в процессе ректификации часть циклопентадиена полимеризуется, образуя димер, и в головную фракцию не попадает. Циклопентадиен является чрезвычайно реакционноспособным соединением, легко полимеризуется в дициклопентадиен (произвольно), что приводит к тому, что с течением времени состав головной фракции и характеристика ее разгонки значительно меняются. В настоящее время переработку сероуглеродной фракции ведут методом термической полимеризации, основанной на свойстве циклопентадиена образовывать под действием нагрева дициклопентадиен, с резко отличной от всех остальных компонентов фракции температурой кипения. Образовавшийся дициклопентадиен выделяется путем последующей ректификации. Процесс термической полимеризации производится в агрегате периодического действия в течение 15–24 ч при температуре не выше 120°С. В куб агрегата периодического действия загружают сероуглеродную фракцию и подвергают полимеризации путем подогрева глухим паром в течение 18– 24 ч при полном возврате конденсата образующихся паров. При этом происходит полимеризация циклопентадиена в димер и одновременно «отгазовывание» загрузки, т.е. выделение растворенных газов и наиболее легкокипящих компонентов через воздушник конденсатора-холодильника. Это приводит к изменению состава загрузки. Окончание процесса полимеризации определяют по прекращению изменения состава загрузки куба. После окончания процесса сополимеризованную фракцию направляют на ректификацию. Продуктами ректификации являются, %: Легкая фракция (до 40°С) Технический сероуглерод (до 48°С) Промежуточная фракция (до 60°С) Легкий бензол (до 78°С) Кубовый остаток, содержащий 70–75% дициклопентадиена Потери 7,4 19,0 5,0 10,0 31,5 27,1 Легкая фракция отводится в газопровод коксового газа. Промежуточная 118 фракция и легкий бензол передаются в первый бензол, а из кубовых остатков путем ректификации получают технический дициклопентадиен. Из технического дициклопентадиена путем ректификации при температуре не более 115°С можно получить технически чистый дициклопентадиен. При более высоком нагреве происходит деполимеризация димера, т.е. превращение его в циклопентадиен. Технический дициклопентадиен может безопасно транспортироваться и храниться без изменений. Технический сероуглерод содержит значительное количество непредельных соединений, которые легко осмоляются и ухудшают его качество. Для предотвращения осмоления в свежий технический сероуглерод вводят добавки (ингибиторы), вещества, препятствующие осмолению непредельных соединений. В качестве ингибиторов используют пирокатехин, пирогаллол, αнафтол и несколько менее эффективные – крезолы, фенилендиамин и ксиленолы. Путем повторной ректификации получают высококачественный технический сероуглерод, содержащий 88–93% сероуглерода и менее 0,5% циклопентадиена. Если в сероуглеродной фракции мало сероуглерода (менее 10–15%), то ее перерабатывают только для выделения дициклопентадиена и бензольной фракции. В цехах ректификации сырого бензола, работающих по полунепрерывной схеме и располагающих сернокислотной очисткой фракции БТК, как правило, получается чистый бензол для нитрации. Повторная сернокислотная очистка нитрационного бензола позволяет путем последующей его ректификации получить бензол для синтеза, удовлетворяющий требованиям ГОСТа. Очищенный от тиофена, нейтрализованный и отстоявшийся от воды, нитрационный бензол подвергают ректификации в агрегате периодического или непрерывного действия с получением бензола для синтеза. Основными аппаратами для ректификации сырого бензола и его фракций являются ректификационные колонны непрерывного и периодического действия, изготовленные из углеродистой стали. Колонны оснащены ректификационными колпачковыми тарелками типа ТСТ (с туннельными колпачками), типа ТСК-Р (с капсульными колпачками) и с сетчатыми тарелками. Число тарелок в ректификационных колоннах составляет 30–35, в отпарной колонне 18–15. Диаметр колонны определяется ее производительностью и колеблется в пределах 1,0–2,0 м. Высота колонны может быть 15,5 м, 30,0 м и выше. Для нагрева продукта в нижней части колонны применяют подогреватели: кожухотрубные выносные и V-образными трубами. Для конденсации и охлаждения паров продуктов ректификации используются конденсаторы коробчатого типа. Для охлаждения жидкого остатка ректификационных колонн применяются холодильники «труба в трубе», обеспечивающие требуемое охлаждение и имеющие малые габариты. Для нейтрализации паров фракции БТК. в отпарном агрегате используется колонна, изготовленная из стали, сварной конструкции, снабженная двумя колпачковыми тарелками типа ТСК-Р и отбойником. В настоящее время предусматривается применение ректификационных колонн с тарелками, имеющими кольцевые балластные клапаны, которые повышают эффективность их работы. 119 12.2. Технология непрерывной ректификации сырого бензола Возросшие масштабы производства сырого бензола, централизация его переработки позволили на некоторых коксохимических заводах повысить производительность цехов ректификации и применить непрерывную технологическую схему, разработанную Гипрококсом. Работа по такой схеме не только дает лучшие техникоэкономические показатели по расходам средств производства и выходам чистых продуктов, но и удобнее, даже если это связано с большими капитальными затратами и установкой дополнительных ректификационных агрегатов. Технология переработки сырого бензола по непрерывной схеме предусматривает следующие операции: отбор головной фракции из первого сырого бензола и получение фракции БТК; сернокислотная очистка фракции БТК; отпарка очищенной фракции БТКС; отбор бензола для нитрации; отбор чистого толуола; отбор ксилола и сольвента; повторная сернокислотная очистка бензола для нитрации; ректификация мытого бензола с получением бензола для синтеза; редистилляция второго бензола с непрерывным отбором тяжелого бензола и сольвентнафты. Все эти операции осуществляются в агрегатах непрерывного действия, что позволяет повысить выход продуктов и улучшить их качество, осуществить автоматизацию процессов, снизить до минимума лабораторные экспресс-анализы продуктов ректификации. Получаемый после каталитической гидроочистки рафинат фракции БТКС (или какой-либо иной фракции чистого бензола) характеризуется несколько повышенным содержанием насыщенных углеводородов. Это вызывает определенные особенности в осуществлении процесса ректификации. Общее количество насыщенных углеводородов в гидрорафинате в шесть раз превышает его содержание после сернокислотной очистки. Однако большая часть насыщенных углеводородов сосредотачивается в головных и концевых погонах. Содержание этих соединений препятствует получению чистого бензола и толуола. Это объясняется способностью насыщенных углеводородов образовывать с бензолом азеотропные смеси, температура кипения которых незначительно отличается от температуры кипения бензола. Углеводороды жирного и гидроароматического ряда образуют азеотропные смеси не только с бензолом, но и с толуолом и ксилолом. Повышенное содержание насыщенных углеводородов в гидрорафинате и их свойств образовывать азеотропные смеси с ароматическими углеводородами, кипящие при более низкой температуре, определяют необходимость отбора головной фракции перед отбором чистого бензола и промежуточных фракций между бензолом и толуолом и между толуолом и ксилолом. Таким образом, при ректификации гидрорафината в качестве конечных продуктов выделяют семь фракций: головную, чистый бензол, бензол–толуол, чистый толуол, ксилол и сольвент, толуол–ксилол. Для ректификации гидрорафината фракции БТКС в Гипрококсе разработана схема (рис. 23), по которой головная фракция и бензол отбираются в паровой фазе при помощи двух последовательно работающих ректификационных агрегатов, а толуол и ксилол – в приколонках сложных колонн. 120 Рис. 23 Схема ректификации гидрорафината фракции БТК после каталитической гидроочистки: 1–3, 5, 7 – ректификационные колонны; 4, 6 – приколонки Для достаточно четкого разделения рафината предусмотрены колонны с большим количеством ректификационных тарелок (60–70 штук), а также возможность подачи большого орошения. Применение эффективной ректификационной аппаратуры и повышенный расход пара все равно не обеспечивают получение бензола с температурой кристаллизации более 5,35°С, так как в нем присутствуют насыщенные углеводороды (циклогексан, метилциклогексан и др.). Получение глубокоочищенного бензола из рафината гидроочистки может быть достигнуто в установке экстрактивной ректификации, которая позволит получить продукт, содержащий до 97–98% бензола с температурой кристаллизации не ниже 5,5°С, содержащий не больше 0,01% н-гептана. Комбинирование этих двух методов очистки позволит получать бензол высокого качества. Дальнейшее развитие процессов переработки сырого бензола будет осуществляться на основе высокоэффективных технологических схем с внедрением аппаратуры интенсивного действия. Предусматривается дальнейшая централизация цехов ректификации сырого бензола и увеличение их мощности до 200–300 тыс. т сырого бензола в год с повышением уровня эксплуатации, производительности труда и получения товарных продуктов высокого качества. Глубокая очистка бензола от непредельных, сернистых соединений и насыщенных углеводородов предусматривается в установках высокотемпературной гидрогенизации фракций БТК, экстрактивная ректификация применяется в установках среднетемпературной гидроочистки. Предусматривается также внедрение рациональной схемы подготовки сырого бензола к переработке, предполагающей разделение сырого бензола (до 180°С) на узкие фракции, и создание наиболее выгодной технологии очистки бензола для синтеза, рациональное использование смолообразующих соединений сырого бензола. Ведутся исследования по интенсификации сернокислотного метода очистки путем сочетания парофазной серно- 121 кислотной очистки с экстрактивной ректификацией, позволяющей выделить тиофеновую фракцию и насыщенные соединения, имеющие ценность для органического синтеза. Внедрение новой технологии будет осуществляться с одновременным решением проблем по защите окружающей среды, автоматизации технологических процессов и управления технологическими процессами. 12.3. Продукты ректификации сырого бензола, их использование Среди продуктов переработки сырого бензола первое место по количеству занимает бензол. Отечественный стандарт на чистый каменноугольный бензол (ГОСТ 8448-78) предусматривает производство трех видов бензола глубокой степени очистки. Содержание тиофена в бензоле марки «высшей очистки» не должно превышать для высшего сорта 0,00005 и первого сорта 0,00008%; в бензоле для синтеза соответственно для высшего сорта 0,0002 и первого 0,0004%, в бензоле для нитрации для высшего сорта 0,04 и первого – 0,06%. Бензол находит самое широкое применение в различных отраслях народного хозяйства, особенно в органическом синтезе, для получения важнейших полупродуктов при производстве пластмасс. На долю бензола приходится более 50% общего количества ароматических углеводородов, используемых химической промышленностью. Более 80% бензола расходуется на изготовление всего трех продуктов – этилбензола, изопренилбензола и циклогексана. Бензол используется для синтеза фенола, получения нитробензола, в производстве сульфонола, гексахлорана и других продуктов. На коксохимических заводах толуол каменноугольный выпускается двух марок – А и Б (по два сорта – высший и первого, качество которых нормируется ГОСТ 9880-76. Требования к содержанию сернистых соединений в толуоле значительно менее жесткие, чем для бензола. Это объясняется более ограниченным использованием толуола в химической промышленности. В стандартах некоторых стран содержание серы в толуоле не нормируется. В химической промышленности около 55% толуола подвергается гидрогенизационному деалкилированию, 30% применяется в качестве растворителей, а 15% используется для изготовления толуолендиизоцианатов (сырье для производства полиуретановых смол), фенола, тринитротолуола, хлортолуолов и других продуктов. При окислении толуола получают бензойную кислоту. Небольшие количества бензойной кислоты расходуются в парфюмерии, в производстве красителей и ядохимикатов для сельского хозяйства, малотоннажных пластификаторов и стабилизаторов. Соли бензойной кислоты, например, бензонат натрия, используют для консервирования в пищевой промышленности, бензонаты лития, кальция и магния используют в качестве лекарственных препаратов (противоревматических и противоподагрических). Большая часть толуола используется как высокооктановый компонент бензинов каталитического реформинга. 122 Выпускаемый ректификационными цехами коксохимических заводов так называемый технический ксилол представляет собой смесь трех изомеров ксилола (орто-, пара- и мета-) и этилбензола. Отечественный стандарт на чистый каменноугольный ксилол (ГОСТ 994976) предусматривает производство трех сортов (высший, первый и второй). В химической промышленности ксилолы используют в основном как индивидуальные вещества. Из изомеров ксилола наибольшее применение получил n-ксилол, в основном для синтеза диметилтерефталата и тетрафталевой кислоты, используемых для производства полиэфирных волокон, пленок и термопластиков; о-ксилол используется для производства фталевого ангидрида; м-ксилол применяется для получения изофталевой кислоты, на основе которой получают ненасыщенные полиэфиры, алкидные смолы, пластификаторы и др. Содержащиеся в сыром бензоле триметилбензолы С6Н3(СН3)3 выпускаются ректификационными цехами в виде смеси с ксилолами и этилтолуолами под названием сольвент. Наличие в составе сольвента от 20 до 30% ксилолов и от 3 до 10% насыщенных углеводородов обусловливает выкипание его в пределах 145– 180°С. Сольвенты используются в качестве растворителей в лакокрасочной, в химико-фармацевтической и резиновой промышленности. Новым продуктом, получаемым при переработке сольвентов, является мезителен (1,3,5-триметилбензол), применяемый в производстве мезидина – полупродукта для высококачественных красителей шерсти и шелка. В небольших количествах мезидин может применяться для производства нового анестезирующего препарата – мезокаина. Из всех сернистых соединений сырого бензола промышленную ценность имеет только сероуглерод. Сероуглерод применяется для производства ксантогената – флотореагента при обогащении медных руд и для борьбы с вредителями сельского хозяйства. Получаемый из сероуглеродной фракции технический дициклопентадиен служит сырьем для получения маномера – циклопентадиена. Циклопентадиен применяется в ряде синтезов полимерных веществ, ядохимикатов, так как имеет высокую реакционную способность. Получаемые при ректификации сырого бензола кубовые остатки используются для получения стирольно-инденовых полимерных смол.