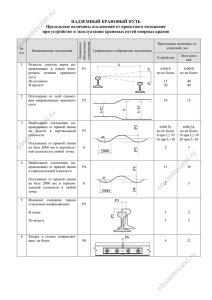

Прокофьев Б.И. Крановые сооружения

advertisement