ВНУТРЕННИЕ ИНЖЕНЕРНЫЕ СИСТЕМЫ ЗДАНИЙ И

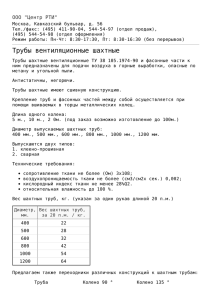

advertisement