Отчет Росдорнии 2011

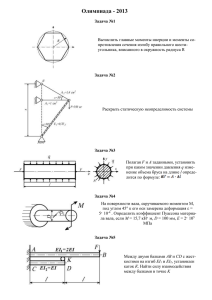

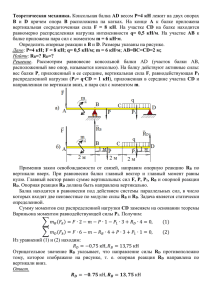

advertisement