Лабораторная работа 6 ОЧИСТКА СТОЧНЫХ ВОД С

advertisement

Лабораторная работа 6

ОЧИСТКА СТОЧНЫХ ВОД С ПРИМЕНЕНИЕМ

КОАГУЛЯНТОВ И ФЛОКУЛЯНТОВ

Цель работы: изучить факторы, оказывающие влияние на эффективность очистки сточных вод с использованием коагулянтов; ознакомиться с методами экспериментального определения оптимальных доз коагулянтов и приемами их использования в процессе очистки сточных вод.

Задание. 1. Определить оптимальный расход коагулянта при

очистке сточной воды заданного состава.

2. Установить влияние режима перемешивания воды на эффективность очистки.

3. Определить гидравлическую крупность частиц сточных вод

для заданной эффективности очистки.

1. Общие положения

Для очистки производственных сточных вод, содержащих загрязнения в виде тонкодисперсной взвеси и коллоидов, применяют

метод коагулирования химическими реагентами коагулянтами. В

качестве таких реагентов часто используют гидролизирующиеся соли, образованные многозарядными катионами слабых оснований и

анионами сильных кислот. Наибольшее распространение получили

соли алюминия и железа: сульфат алюминия A12(SO4)3, оксохлорид

алюминия Aln(OH)mCl, алюминат натрия NaA1O2, алюмокалиевые и

алюмоаммонийные квасцы, хлорид железа FeCl3, сульфат двухвалентного железа FeSO4, сульфат трехвалентного железа Fe2(SO4)3.

Особенностью этих солей является способность образовывать в результате гидролиза малорастворимые оксигидраты.

A12(SO4)3 + 6Н2О → 2А1(ОН)3 + 3H2SO4;

А1(ОН)2С1 +Н2О → А1(ОН)3 + НС1;

FeCl3 + ЗН2О → Fe(OH)3 + 3HC1;

(62)

Fe2(SO4)3 + 6Н2О → 2Fe(OH)3 +3H2SO4;

FeSO4 + 2H2O → Fe(OH)2 +H2SO4.

Гидролиз коагулянтов является одним из наиболее важных процессов коагуляции. Полнота его протекания влияет как на качество

67

разделения суспензий, так и на расход коагулянта. Гидроксид двухвалентного железа обладает значительной растворимостью, поэтому

его переводят в трехвалентную форму, используя окислители, например кислород воздуха:

(63)

Fe2+ e → +Fe3+; Fe3+ + 3(OH) → Fe(OH)3

Образующиеся в процессе гидролиза серную и соляную кислоты

следует нейтрализовать известью или другими щелочами. Нейтрализация кислот может также протекать за счет щелочного резерва сточной жидкости:

Н + + HCO 3 - = СО 2 + Н2 О

(64)

Величина резервной щелочности, которая должна оставаться после обработки воды коагулянтом, рекомендуется не менее 1 мг-экв/л.

Наряду с сульфатом и хлоридами алюминия и железа в последнее

время все более широкое распространение находят коагулянты с повышенной основностью гидроксосульфаты и гидроксохлориды

алюминия. Основные преимущества, например, дигидроксосульфата

[(А12(SО4)2(ОН)2] · 11Н2О перед сульфатом алюминия заключаются в

более широком диапазоне рН, высокой хлопьеобразующей способности. Гидроксокомплексы, образующиеся при гидролизе этого вещества, несут более высокий положительный заряд. Его коррозионная

активность значительно ниже, чем у сульфата алюминия. Расход коагулянта на 1520% ниже, чем сульфата алюминия.

Для регулирования устойчивости дисперсных систем в последнее

время все шире применяются различные водорастворимые высокомолекулярные соединения (ВМС) флокулянты. Они широко используются при очистке природных и сточных вод от дисперсных

примесей, концентрировании и обезвоживании суспензий, для улучшения фильтрационных характеристик осадков, структуры почв и

т.п. А также для интенсификации процесса образования хлопьев гидроксидов алюминия и железа с целью повышения скорости их осаждения, снижения дозы коагулянтов, уменьшения продолжительности

процесса коагуляции.

2. Коагуляция и флокуляция в технологии очистки сточных вод

Введение в сточную воду коагулянтов вызывает сложную последовательность химических и физико-химических взаимодействий ио68

нов реагента с ионами и мицеллами веществ, находящихся в воде.

При введении в воду коагулянтов происходит их диссоциация. Образующиеся при этом поливалентные катионы коагулянта Al3+, Fe3+,

Fe2+ вступают в ионный обмен с катионами адсорбционного слоя отрицательно заряженных коллоидных частиц загрязнений, понижая их

стабильность.

По установлении равновесия между катионами в адсорбционном

слое коллоидных частиц и в растворе происходит гидролиз избытка

коагулянта. В результате гидролиза в зависимости от рН среды образуются гидрофобные коллоиды малорастворимых гидроокисей алюминия или железа либо их основных солей. Эти коллоиды имеют огромную активную поверхность и играют основную роль при очистке

воды коагуляцией.

Коллоидные частицы загрязнений адсорбируются на поверхности

коллоидных частиц гидроокиси, коагулирующихся под действием

растворенных в воде электролитов с образованием хлопьев, которые

сорбируют и захватывают при осаждении (ортокинетическая коагуляция) находящиеся в воде примеси. В результате прохождения этих

процессов нарушается агрегативная устойчивость системы, что приводит к образованию макродисперсии, отделяемой методами осаждения, флотации или фильтрования.

На эффективность действия коагулянтов оказывает влияние

большое количество факторов. В технологии коагулирования воды

следует учитывать состав и свойства загрязнений сточных вод, дозу и

состав коагулянта, температуру и рН воды, условия введения и перемешивания реагирующих веществ. Решающим фактором, обеспечивающим максимальную эффективность использования коагулянтов

при очистке сточных вод, является создание условий для проведения

их гидролиза в требуемом направлении путем изменения концентрации коагулянта в дисперсной системе, значения рН и ионного состава

дисперсионной среды.

Оптимальные значения рН при использовании в качестве коагулянта сульфата алюминия достигается в интервале значений рН среды от 57,5, а алюмината натрия 9,39,8; при использовании хлорида железа в интервале значений 3,5–6,5 или 8–11; при использовании сульфата двухвалентного железа от 9 до 10,5.

Из гидроксохлоридов алюминия в настоящее время в наибольшем количестве производят и применяют пентагидроксохлорид алю69

миния А12(ОН)5С1. Характерным отличием этого коагулянта является широкая зона оптимальных значений рН, особенно в кислой области. Коагулянт хорошо работает при разделении дисперсных систем с небольшим содержанием дисперсной фазы, отличается низкой

коррозионной активностью.

Высокую эффективность во многих случаях дает применение

смесей коагулянтов. При этом обеспечивается значительное расширение области оптимальных значений рН и температуры. Хлопья

осаждаются равномернее, чем в случае применения отдельных коагулянтов.

Известно применение смеси хлорида железа (III) и сульфата

алюминия в соотношении 1:1. Смешанные коагулянты могут получаться как путем приготовления смеси из готовых коагулянтов, так и

из отходов. В последнем случае используются отходы производства

глинозема из бокситовых руд и отработанные травильные растворы.

Высокомолекулярные флокулянты обычно подразделяют на три

группы: неорганические полимеры, вещества природного происхождения и наиболее широко применяемые синтетические органические

полимеры. ВМС чрезвычайно эффективные флокулянты дисперсных систем, даже весьма малые их добавки могут радикально снизить

агрегативную и седиментационную устойчивость дисперсий.

Флокулирующее действие ВМС зависит от ряда факторов: природы и количества добавляемого полимера, его молекулярной массы

и заряда, условий введения реагента, содержания в системе дисперсной фазы и электролитов и др.

В отличие от коагуляции при флокуляции агрегация происходит

не только при непосредственном контакте частиц, но и в результате

взаимодействия молекул адсорбированного на частицах флокулянта.

Механизм действия флокулянтов основан на следующих явлениях: адсорбции молекул флокулянта на поверхности коллоидных частиц; ретикуляции (образование сетчатой структуры) молекул флокулянта; слипании коллоидных частиц за счет сил Ван-дер-Ваальса.

При действии флокулянтов между коллоидными частицами образуются трехмерные структуры, способные к более быстрому и полному отделению от жидкой фазы. Причиной возникновения таких

структур является адсорбция макромолекул флокулянта на нескольких частицах с образованием между ними полимерных мостиков.

Наиболее распространенными флокулянтами являются полиакриламид (ПАА); сополимеры акриламида, акрилонитрила и акрила70

тов; натриевые соли полиакриловой и полиметакриловой кислот; полидиметиламиноэтилакрилаты (ПДМАЭМА) и др.

В процедуре разработки метода интенсификации и повышения

эффективности очистки сточных вод коагулянтами и флокулянтами

можно условно выделить четыре основных этапа:

1. Пробное коагулирование, в ходе которого выбираются наиболее эффективные коагулянты и флокулянты или их сочетание, устанавливается оптимальный расход и порядок введения реагентов.

Пробное коагулирование проводится в сравнимых условиях в

части перемешивания, отбора проб, критериев оценки эффективности

очистки. На этом этапе целесообразно использовать по возможности

показатели, характеризующие уровень загрязненности сточной воды,

которые можно достаточно быстро определить. В случае очистки

сточных вод от грубодисперсных и коллоидных частиц такими показателями могут быть мутность; для растворенных веществ, определяющих цветность воды оптическая плотность и т. д.

В качестве критерия оценки эффективности действия коагулянтов можно использовать также параметры, характеризующие устойчивость коллоидной системы, например, дзета-потенциал. Оптимальная дозировка реагентов отвечает изоэлектрическому состоянию дисперсной системы или отличающемуся от него на 35 мВ. Иногда достаточно снизить (увеличить) дзета-потенциал до ±20 мВ. Однако определение дзета-потенциала в настоящее время представляет собой

довольно сложную задачу.

Связь между электрокинетическими параметрами дисперсной

системы и значениями рН осветленной воды и осадка установлена

Хартли – Роу:

(65)

рНо = рНр 0,216 · w ,

где рНо и рНр активность водородных ионов скоагулированного

осадка и в осветленной жидкости, находящейся над осадком;

w электрофоретическая подвижность частиц, которая связана с

их потенциалом.

Таким образом, разность рН осадка и осветленной жидкости отражает значение дзета-потенциала частиц, а критерием оптимальной

дозы коагулянта может быть min(рНр рНо).

2. Выбор режима смешения реагентов со сточной водой. При

смешении реагентов с исследуемой водой необходимо обеспечить

71

быстрое распределение реагентов в обрабатываемой воде для максимального контакта частиц загрязнения с промежуточными продуктами гидролиза коагулянтов.

Основными параметрами процесса, определяемыми при этом, являются продолжительность смешения и интенсивность смешения G,

характеризующаяся градиентом скорости. Последний параметр рассчитывается в зависимости от типа смесительных устройств по формулам, приведенным ниже.

Перегородчатая камера:

(66)

G = {[m · V12 + (m – 1) · V22 ] · Q · / (2 · W ·

1/2

} ,

где m число перегородок;

V1 и V2 скорости движения воды, м/с;

Q расход воды, м3/с;

плотность воды, кг/м3;

W – объем камеры, м3;

динамическая вязкость воды, Па·с.

Механическая мешалка:

G = ( N / W · · · · n )1/2,

(67)

где N мощность, затрачиваемая на вращение, Вт;

n частота вращения мешалки, с1.

Параметром, по которому производят сравнение различных режимов смешения реагентов с водой, является скорость процесса разделения, которую можно охарактеризовать временем достижения заданного эффекта очистки.

В табл. 13 приведены ориентировочные значения параметров

смешения реагентов с водой.

Таблица 13

Значения параметров смешения реагентов с водой

Продолжительность

смешения

Градиент скорости, с

Сульфат алюминия

15–30 с

200

Хлорное железо

15–30 с

200

Железный купорос

10 мин

100

60 с

200

Реагент

Известь

72

Флокулянты

60–90 с

200

3. Выбор режима хлопьеобразования. Хлопьеобразованием называют процесс укрупнения коагуляционных структур, образующихся

на стадии быстрого смешения.

В первом случае оптимальный размер хлопьев, обеспечивающий

максимальную скорость разделения, достигается путем медленного

перемешивания сточной воды, обработанной реагентами. Оптимальная продолжительность перемешивания по Кэмпу и Штейну определяется из выражения G · = 104105 , где G и выражены соответственно в с1 и с.

Во втором случае после введения коагулянтов в сточную воду

вводят флокулянт. Параметры перемешивания при этом отличаются

от рассмотренных выше и подбираются опытным путем в зависимости от природы флокулянта.

4. Определение параметров отделения скоагулированных загрязнений сточных вод, которые могут быть использованы при проектировании или выборе очистного оборудования. В работе в качестве

метода разделения скоагулированных загрязнений используется отстаивание наиболее доступный, наименее энергоемкий и распространенный метод.

Современный технологический расчет отстойников различных

типов основан на информации о кинетике осаждения взвешенных

веществ, связывающей величину эффективности отстаивания Э с

временем отстаивания t. По данным кинетики осаждения определяется расчетная гидравлическая крупность частиц.

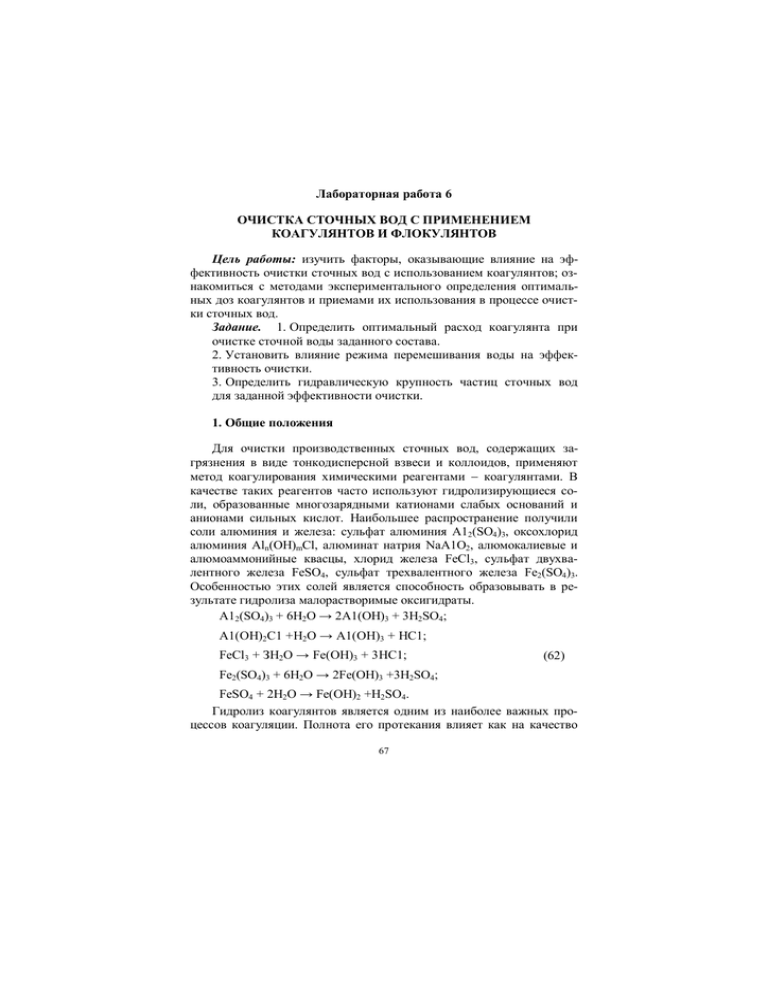

Определение гидравлической крупности, соответствующей заданной эффективности очистки, проводят по кривым осаждения, полученным для фиксированной глубины слоя отстаивания (рис. 19) по

соотношению

U = h / t,

(68)

где h глубина слоя отстаивания, мм;

t время отстаивания, обеспечивающее заданную эффективность

очистки, с.

Значение гидравлической крупности зависит от условий эксперимента, которые чаще всего не совпадают с параметрами работы

оборудования систем очистки.

Поэтому полученное значение гидравлической крупности должно

быть скорректировано с учетом высоты слоя отстаивания, которая

обычно значительно больше той, которая используется в эксперимен73

тальных исследованиях:

Э, %

100

90

80

70

60

50

h2

40

h1

30

20

10

0

0

5

10

15

20

25

30

Время осаждения t , мин

35

40

45

Рис. 19. Экспериментальные кривые кинетики осаждения взвешенных веществ

U0

1000 H K ,

t1 ( H K/h1 ) n

(69)

где H глубина проточной части в отстойнике, м;

K коэффициент использования объема отстойника выбранной

конструкции;

n показатель, учитывающий склонность частиц дисперсной фазы к агломерации в процессе осаждения, определяемый по формуле

lg(t1 / t2 ) ,

n

(70)

lg(h1 / h2 )

где h1 и h2 высота слоев отстаивания в лабораторных условиях (при

74

этом h1> h2), м;

t1 и t2 продолжительность отстаивания в соответствующих слоях, при которой достигается заданный эффект очистки, с.

Полученное значение гидравлической крупности может использоваться при расчете реальных отстойников.

3. Описание лабораторных установок и методика выполнения работы

3.1. Пробное коагулирование

Пробное коагулирование проводят на установке, представляющей собой штативы с 9-ю цилиндрами емкостью 250 см. Работу проводят следующим образом. Для заданного диапазона расходов коагулянтов (например, 20300 мг/л) рассчитывают количество (мл) рабочих растворов реагентов, приливаемых в каждый цилиндр, с учетом

процентного содержания товарного продукта и объема обрабатываемой воды. Плотности растворов при этом принимают равными

1 г/см3. В цилиндры помещают сточную воду (200 мл), дозируют в

каждый цилиндр заданное количество коагулянта и производят перемешивание.

Дозирование растворов коагулянтов проводят с помощью пипеток или дозатором жидкости ДЖ-1. После пользования дозатором его

тщательно промывают водой для предотвращения коррозии. Перемешивание рекомендуется проводить трехкратным полным вертикальным ходом мешалки. При использовании нескольких реагентов

перемешивание производят после каждого введения реагентов.

Выбор расходов коагулянтов и режима их использования в процессе пробного коагулирования проводят совместно с преподавателем.

При совместном использовании коагулянтов и щелочных реагентов расход последних определяют следующим образом. В стакан наливают 100 мл сточной воды и добавляют объем коагулянта, соответствующий наибольшей дозе принятого диапазона. После перемешивания в сточную воду порциями (0,1–1,0 см3) добавляют раствор щелочи (для известкового молока используют только жидкую фазу суспензии из верхнего слоя). После добавления каждой порции щелочи

определяют рН смеси. Добавление щелочи проводят до требуемого

значения рН.

По результатам титрования рассчитывают удельную дозу щелочи

75

Дщ на 1 мг/л дозы коагулянта:

(71)

Дщ = 10 Vщ / Дк ,

где Vщ объем щелочи, израсходованный на приведение исследуемого раствора к заданной величине рН, мл;

Дк доза коагулянта, мг/л.

Объем щелочного раствора, добавляемого в каждый цилиндр, содержащий определенную дозу коагулянта, необходимый для приведения рН к заданному значению, находят по формуле

(72)

Vщ i = Дщ i Дк i .

После добавления реагентов и перемешивания фиксируют номера цилиндров, соответствующие конкретным условиям обработки, и

начинают отсчет времени. В процессе отстаивания отмечают время

начала образования хлопьев, время начала осаждения, время конца

осаждения, а также вид хлопьев. Через 2030 мин или через 1 ч, если

осаждение не закончится, из каждого цилиндра пробоотборником

(шприцем) отбирают пробу воды из верхнего слоя, не взмучивая осадок. В пробе определяют оптическую плотность (или мутность) на

КФК-2МП, рН осветленной воды и осадка и другие показатели, характеризующие уровень загрязненности сточной воды. Порядок работы на приборах изложен в соответствующих инструкциях. Полученные результаты заносят в табл. 14.

Таблица 14

Результаты пробного коагулирования

Номер

Название

цикоагулянтов и

линдих расход, мг/л

ра

ОптичеОбъем

рН

Время

Время

ская

осадка, %

начала

конца

плотность от объема

осажде- осаждеосветочищен- сточной

ния, с

ния, с

осадка ленной

ной воды

воды

воды

На основании полученных результатов строят графики в координатах оптическая плотность доза коагулянта, (рНр рНо) доза

коагулянта, объем осадка доза коагулянта. По графикам выбирают

наиболее эффективные режимы обработки сточной воды реагентами.

По указанию преподавателя в очищенной воде может быть определено остаточное содержание катиона коагулянта или флокулянта.

76

3.2. Определение гидравлической крупности взвешенных

частиц

Гидравлическую крупность определяют для режима реагентной

обработки, выбранного в ходе пробного коагулирования. Определения проводят на установке, представляющей собой отстойные колонны, имеющие штуцера, позволяющие отбирать пробы на различной

высоте отстаивания. Для определения гидравлической крупности к

сточной воде объемом, соответствующим выбранной отстойной колонне (2100, 500 или 290 мл), приливают раствор коагулянта в количестве, соответствующем оптимальной дозе, определенной на этапе

пробного коагулирования. Перемешивают и переносят в колонну,

предварительно убедившись, что все штуцера для отбора проб воды

закрыты. После заливки обработанной воды в отстойную колонну

начинают отсчет времени и через каждые 25 мин на каждой заданной глубине отстаивания (обычно две h1 и h2) отбирают пробы воды

для анализа на содержание взвешенных веществ или для определения

оптической плотности. По полученным данным строят кривые кинетики осаждения (рис. 19). Эффективность очистки определяют относительно содержания взвешенных веществ или оптической плотности

исходной воды:

D D,

Э 0

(73)

D0

где D0 и D оптическая плотность (содержание взвешенных веществ)

исходной и отстоявшейся воды соответственно.

Для заданной эффективности очистки определяют гидравлическую крупность в лабораторном опыте и для условий, соответствующих реальным аппаратам большой емкости и глубины (по

формуле (69)).

3.3.Выбор режима смешения реагентов со сточной водой

Работу проводят с использованием двухлопастной пропеллерной

мешалки с регулируемой частотой вращения.

Требуемую частоту вращения устанавливают с помощью ЛАТРа.

Необходимый объем сточной воды в емкости для перемешивания

помещают под мешалку, устанавливают заданный режим перемешивания и дозируют коагулянт. Время перемешивания выбирают, руководствуясь табл. 13. В процессе перемешивания частоту вращения

77

33

мешалки не меняют. Выдержав требуемую продолжительность перемешивания, мешалку выключают путем снижения ЛАТРом напряжения питания до нуля. Через определенный промежуток времени, соответствующий интервалу между дозированием реагентов, вводят

второй реагент (флокулянт) и ЛАТРом устанавливают требуемый

режим перемешивания. После истечения заданного времени перемешивания мешалку выключают, сточную воду заливают в отстойную

колонну и снимают кривую кинетики осаждения взвешенных веществ (см. п. 3.1).

Исходные данные для расчета градиента скорости или для выбора режима перемешивания, соответствующего заданному градиенту

скорости, приведены в инструкции по эксплуатации мешалки.

Выбор наилучшего режима смешения реагентов и хлопьеобразования проводят путем сравнения кривых кинетики осаждения взвешенных веществ, построенных для исследуемых режимов перемешивания.

Вопросы для самоконтроля

1. Практическое применение реагентной коагуляции в технологии очистки природных и сточных вод.

2. Коагулянты и флокулянты, используемые в процессах очистки

сточных вод.

3. Факторы, влияющие на эффективность действия коагулянтов и

флокулянтов в процессах очистки сточных вод.

4. Схемы применения коагулянтов и флокулянтов в технологии

очистки сточных вод.

5. Методика выбора реагентов и условий их применения в процессе очистки сточных вод.

78