Scotchkote™ Elastomeric Repair Systems

advertisement

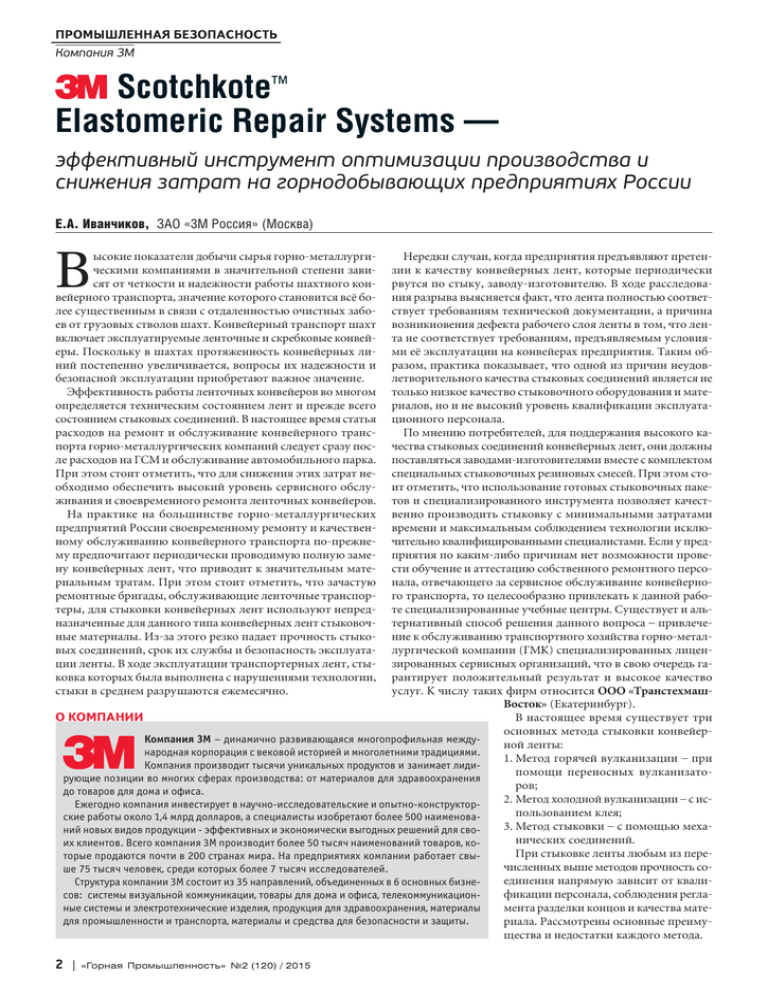

ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ Компания ЗМ Scotchkote™ Elastomeric Repair Systems — эффективный инструмент оптимизации производства и снижения затрат на горнодобывающих предприятиях России Е.А. Иванчиков, ЗАО «3М Россия» (Москва) В Нередки случаи, когда предприятия предъявляют претензии к качеству конвейерных лент, которые периодически рвутся по стыку, заводу-изготовителю. В ходе расследования разрыва выясняется факт, что лента полностью соответствует требованиям технической документации, а причина возникновения дефекта рабочего слоя ленты в том, что лента не соответствует требованиям, предъявляемым условиями её эксплуатации на конвейерах предприятия. Таким образом, практика показывает, что одной из причин неудовлетворительного качества стыковых соединений является не только низкое качество стыковочного оборудования и материалов, но и не высокий уровень квалификации эксплуатационного персонала. По мнению потребителей, для поддержания высокого качества стыковых соединений конвейерных лент, они должны поставляться заводами-изготовителями вместе с комплектом специальных стыковочных резиновых смесей. При этом стоит отметить, что использование готовых стыковочных пакетов и специализированного инструмента позволяет качественно производить стыковку с минимальными затратами времени и максимальным соблюдением технологии исключительно квалифицированными специалистами. Если у предприятия по каким-либо причинам нет возможности провести обучение и аттестацию собственного ремонтного персонала, отвечающего за сервисное обслуживание конвейерного транспорта, то целесообразно привлекать к данной работе специализированные учебные центры. Существует и альтернативный способ решения данного вопроса – привлечение к обслуживанию транспортного хозяйства горно-металлургической компании (ГМК) специализированных лицензированных сервисных организаций, что в свою очередь гарантирует положительный результат и высокое качество услуг. К числу таких фирм относится ООО «ТранстехмашВосток» (Екатеринбург). В настоящее время существует три О КОМПАНИИ основных метода стыковки конвейерКомпания ЗМ – динамично развивающаяся многопрофильная между ной ленты: народная корпорация с вековой историей и многолетними традициями. 1. Метод горячей вулканизации – при Компания производит тысячи уникальных продуктов и занимает лиди помощи переносных вулканизаторующие позиции во многих сферах производства: от материалов для здравоохранения ров; до товаров для дома и офиса. 2. Метод холодной вулканизации – с исЕжегодно компания инвестирует в научноисследовательские и опытноконструктор пользованием клея; ские работы около 1,4 млрд долларов, а специалисты изобретают более 500 наименова 3. Метод стыковки – с помощью механий новых видов продукции эффективных и экономически выгодных решений для сво нических соединений. их клиентов. Всего компания 3М производит более 50 тысяч наименований товаров, ко При стыковке ленты любым из переторые продаются почти в 200 странах мира. На предприятиях компании работает свы численных выше методов прочность соше 75 тысяч человек, среди которых более 7 тысяч исследователей. единения напрямую зависит от квалиСтруктура компании 3М состоит из 35 направлений, объединенных в 6 основных бизне фикации персонала, соблюдения регласов: системы визуальной коммуникации, товары для дома и офиса, телекоммуникацион мента разделки концов и качества матеные системы и электротехнические изделия, продукция для здравоохранения, материалы для промышленности и транспорта, материалы и средства для безопасности и защиты. риала. Рассмотрены основные преимущества и недостатки каждого метода. ысокие показатели добычи сырья горно-металлургическими компаниями в значительной степени зависят от четкости и надежности работы шахтного конвейерного транспорта, значение которого становится всё более существенным в связи с отдаленностью очистных забоев от грузовых стволов шахт. Конвейерный транспорт шахт включает эксплуатируемые ленточные и скребковые конвейеры. Поскольку в шахтах протяженность конвейерных линий постепенно увеличивается, вопросы их надежности и безопасной эксплуатации приобретают важное значение. Эффективность работы ленточных конвейеров во многом определяется техническим состоянием лент и прежде всего состоянием стыковых соединений. В настоящее время статья расходов на ремонт и обслуживание конвейерного транспорта горно-металлургических компаний следует сразу после расходов на ГСМ и обслуживание автомобильного парка. При этом стоит отметить, что для снижения этих затрат необходимо обеспечить высокий уровень сервисного обслуживания и своевременного ремонта ленточных конвейеров. На практике на большинстве горно-металлургических предприятий России своевременному ремонту и качественному обслуживанию конвейерного транспорта по-прежнему предпочитают периодически проводимую полную замену конвейерных лент, что приводит к значительным материальным тратам. При этом стоит отметить, что зачастую ремонтные бригады, обслуживающие ленточные транспортеры, для стыковки конвейерных лент используют непредназначенные для данного типа конвейерных лент стыковочные материалы. Из-за этого резко падает прочность стыковых соединений, срок их службы и безопасность эксплуатации ленты. В ходе эксплуатации транспортерных лент, стыковка которых была выполнена с нарушениями технологии, стыки в среднем разрушаются ежемесячно. 2 | «Горная Промышленность» №2 (120) / 2015 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ Компания ЗМ Стыковка конвейерных лент методом горячей вулканизации В случае если на предприятии используются теплостойкие конвейерные ленты, наилучший метод их стыковки – горячей вулканизацией с применением вулканизационных прессов. Такой метод стыковки считается самым надежным и долговечным, потому что прочность стыка с соблюдением технологии и при высоком качестве материалов составляет 80% прочности самой ленты. В эксплуатацию лента может быть допущена спустя 2 часа после окончания вулканизации. Стыковка конвейерных лент методом холодной вулканизации Если на предприятии эксплуатируются конвейерные ленты общего назначения, либо морозостойкие, самой подходящей будет стыковка методом холодной вулканизации. Этот метод выполняется двухкомпонентным клеем импортного производства. Из-за производства работ без использования вулканизационных прессов метод считается менее трудоемким. Прочность стыка достигает 70% от прочности ленты. Стыковка конвейерной ленты методом холодной вулканизации запрещена при температуре окружающего воздуха ниже 10°C, сильной запыленности и относительной влажности воздуха ниже точки росы. Эксплуатация ленты допускается не раньше, чем через 12 часов после завершения холодной вулканизации и при температуре не ниже 10°C. Стыковка конвейерных лент механическим способом Наиболее простым, быстрым и доступным, но не самым прочным и долговечным считается механический способ стыковки, преимущества которого в следующем: • высокая скорость выполнения работ по стыковке; • относительно небольшая стоимость полного ремонта стыка; • не требуется специальное помещение и громоздкое оборудование (вулканизаторы); • нет необходимости в разделке концов конвейерной ленты; • отсутствуют потери длины ленты (на длину стыка); • возможность выполнения стыковки при отрицательных температурах и в условиях повышенной запыленности*. Наибольшей популярностью в ГМК традиционно пользуются механические соединители (рис. 1а). Однако при выше отмеченных достоинствах механических соединений они имеют и недостатки. Например, эти соединители нельзя применять на транспортёрах, оборудованных датчиками металла, т.к. это приведет к периодическим остановкам конвейера вследствие срабатывания металлодетекторов. Также достаточно проблематично с их помощью ремонтировать локальные повреждения полотна ленты (рис. 1б). a) б) Рис. 1 Стыковка конвейерной ленты механическим способом (а) и ремонт локального повреждения конвейерной ленты при помощи механических соединителей (б) Рис. 2 Комплект 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 Рис. 3 Защита механического стыка конвейерной ленты при помощи 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 Применение незащищенных механических соединителей приводит к быстрому износу приводных и опорных роликов конвейера. Они также становятся очагом термического разрушения ленты в местах стыка теплостойких лент. Большинство из негативных факторов применения механических соединителей можно нивелировать, покрыв область механического соединения материалами 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 (рис. 2). С 2014 г. компанией ООО «Транстехмаш-Восток» с применением Scotchkote™ Urethane Elastomer 80XRG 539 были выполнены работы по защите механических стыковок конвейерных лент (рис. 3) на предприятиях ЗАО «Михеевский ГОК», УГМК, ОАО «Уральский завод РТИ», ОАО «Сухоложскцемент», ОАО «Известь Сысерти», ОАО «Сорбент» и ЗАО «Валекс Групп» (Армения). Наиболее широкое применение 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 получил при устранении локальных повреждений конвейерной ленты: центральных порывов, порывов и порезов бортов ленты (рис. 4). Потребители данного материала отмечают простоту, высокую скорость применения и отсутствие необходимости применения при ремонте горячих прессов и прочего габаритного и дорогостоящего технологического оборудования (рис. 5). Так как данный материал обладает повышенной жидкотекучестью в сравнении с другими эластомерами, то его иногда применяют при создании форм моделей, промоделей и деталей из резины, что обеспечивает быстроту их изготовления. Например, на ООО «Промполимер» (Новокузнецк), успешно изготавливают детали из 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 для технологического оборудования ГОКов (рис. 6). «Горная Промышленность» №2 (120) / 2015 | 3 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ Компания ЗМ до Рис. 6 Полиуретановая шестерня, изготовленная из 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 после Рис. 4 Ремонт и восстановление полотна конвейерной ленты с применением 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 Рис. 5 Восстановление сквозного порыва конвейерной ленты с применением 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 Табл. 1 Стоимость материалов, затраченных на ремонт локального повреждения поверхностного слоя полотна конвейерной ленты шириной 3 м (площадь повреждения 0,93 м2, средняя глубина повреждения 1 мм) Способ ремонта I II Наименование материалов, используемых для ремонта Стандартные материалы для ремонта конвейерной ленты Расход Цена за ед. Суммарная стоимость материала, кг (без НДС), руб. материалов (без НДС), руб. Резина обкладочная 2,8 3,0 4900 1200 Резина сырая для вулканизации (3мм) 0,33 406 1 6375 Клей для резины 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 6506 6375 При стыковке конвейерных лент методом горячего прессования после запуска отремонтированной ленты в эксплуатацию в зоне ремонта образуется разрыв по месту стыка, обусловленный натяжением ленты, нагруженной рабочим материалом. Данный разрыв со временем неизбежно приводит к нарушению всего соединения и, как следствие, к новым порывам лент. Очень важно своевременно заделывать такие дефекты, например, с помощью 3M™ Scotchkote™ Urethane Elastomer 60RG 537 (рис. 7). 3M™ Scotchkote™ Urethane Elastomer 60RG 537 также не менее эффективен при заделке швов на футеровках приводных барабанов и роликов. Этот материал может применяться при восстановлении поврежденных участков футеровки и на вертикальных поверхностях, т.к. способен удерживаться на вертикальной плоскости слоем толщиной до 12 мм. При этом отпадает необходимость в применении для этой операции тяжелых электрических экструдеров и электрической сети. Для демонстрации значительности снижения непроизводственных затрат благодаря применению материалов 3M™ Scotchkote™ Elastomeric Repair Systems мы сравнили стандартные ре- Табл. 2 Экономическая эффективность применения двух сравниваемых вариантов ремонта локального повреждения внешнего слоя полотна ленточного конвейера (вне времени сервисного обслуживания) Способ ремонта и наименование материалов Показатели Суммарная стоимость материалов (без НДС), затраченных на ремонт, руб. Трудоёмкость ремонта, чел.·час Общая стоимость ремонта (при стоимости чел.·час 1500 руб.), руб. Время простоя конвейера в ремонте, час Стоимость простоя конвейера для выполнения ремонта (вне времени сервисного обслуживания), руб. I. Стандартные материалы для ремонта конвейерной ленты II. 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 6506 9 13500 6 6375 4 6000 3 67964067 33975283,5 В сравнительных расчётах приняты: производительность ЦОФ 9 млн т угля в год. Годовой ресурс рабочего времени 1970 час., из них на сервисное обслуживание оборудования ! 384 час., Штат работников ЦОФ 400 со средней зарплатой 1500 руб./час., стоимость 1 т угля марки ДПК 1890 руб. (без НДС), без учета стоимости электроэнергии и амортизации технологического оборудования и зданий, сооружений, стоимости материалов, затраченных на выполнение ремонтных работ 4 | «Горная Промышленность» №2 (120) / 2015 ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ Компания ЗМ Табл. 3 Технико*экономические результаты сравнения вариантов ремонтов локального повреждения ленты конвейера (вне времени сервисного обслуживания) Способ ремонта и наименование материалов Показатели I. Стандартные материалы для ремонта конвейерной ленты II. 3M™ Scotchkote™ Urethane Elastomer 80XRG 539 3 3 9 6 13500 6506 67970573 2 2 4 3 6000 6375 33981658,5 Количество работников, задействованных в ремонте, чел. Количество часов, затраченное работниками на ремонт, час Общая трудоёмкость ремонта, чел.·час Время простоя конвейера в ремонте, час Общая стоимость ремонта (при стоимости чел.·час 1500 руб.), руб. Суммарные затраты на материалы (без НДС), руб. Стоимость простоя конвейера на ремонте (вне времени сервисного обслуживания), руб. Технические специалисты 3М, работающие по всему миру, могут решить производственные задачи как мультинациональных компаний, так и местных заказчиков. Общение с клиентами обогащает нас идеями по созданию новых продуктов и услуг для решения самых сложных задач, с которыми Вы сталкиваетесь, позволяет находить новые возможности для развития Вашего бизнеса. a) б) Рис. 7 Комплект 3M™ Scotchkote™ Urethane Elastomer 60RG 537 (а) и ремонт футеровки флотационной машины с применением 3M™ Scotchkote™ Urethane Elastomer 60RG 537 (б) шения, которые применяются для ремонта локального повреждения поверхностного слоя конвейерной ленты (с тканево-резиновым многопрокладочным сердечником) в производственных условиях одной из угольных ЦОФ. Результаты сравнения приведены в табл. 1 и 2, а технико-экономические результаты сравнения вариантов ремонтов локального повреждения ленты конвейера (вне времени сервисного обслуживания) представлены в табл. 3. В сравнении с традиционно применяемыми решениями для ремонта конвейерной ленты (I вариант), использование 3М™ Scotchkote™ 80XRG 539 (II вариант) при практически равной стоимости материалов позволяет снизить трудозатраты на восстановление полотна конвейерной ленты и время технологического простоя оборудования примерно в 2 раза, что обеспечивает значительное снижение затрат материальных средств и рабочего времени ремонтного персонала. Инновационная продукция компании 3М помогает производственникам ГОКов оптимизировать производственные процессы, повышать качество продукции и производительность труда работающих. ЗМ Россия 121614, Москва, ул. Крылатская, д. 17, стр. 3 Бизнеспарк «Крылатские холмы» тел.: +7 (495) 784 7474 (многоканальный) www.3mrussia.ru/mining www.3MElectro.ru Клиентский центр в СанктПетербурге 192029, СанктПетербург, пр. Обуховской обороны, д. 70, корп. 3/А БизнесЦентр «Фидель», 5й этаж тел.: +7 (812) 336 6222 Клиентский центр в Екатеринбурге 620014, Екатеринбург, ул. Бориса Ельцина, д. 1 А БЦ «Президент», 11й этаж тел.: +7 (343) 2282288; 2282299 Специалисты отдела материалов для горнодобывающей промышленности: Москва Регион: Центральный Федеральный Округ Дмитрий Метелев руководитель отдела моб. тел.: +7 (985) 8181196 СанктПетербург Регион: Архангельская область, Республика Коми, СанктПетербург Михаил Попков моб. тел.: +7 (921) 8499711 Екатеринбург Регион: Урал, Северный Урал Андрей Кузьмин моб. тел.: +7 (912) 6477111 Алексей Красноперов моб. тел.: +7 (912) 6102015 Челябинск Регион: Башкирия, Южный Урал Сергей Пшеничный моб. тел.: +7 (912) 8932371 Кемерово Регион: Кузбасс, Кемеровская область Николай Булатов моб. тел.: +7 (913) 3015740 Евгений Дремин моб. тел.: +7 (913) 4074635 Красноярск Регион: Сибирь и Дальний Восток Андрей Зоммер моб. тел.: +7 (983) 0775361 «Горная Промышленность» №2 (120) / 2015 | 5