Улучшение качества пива и снижение себестоимости производств

advertisement

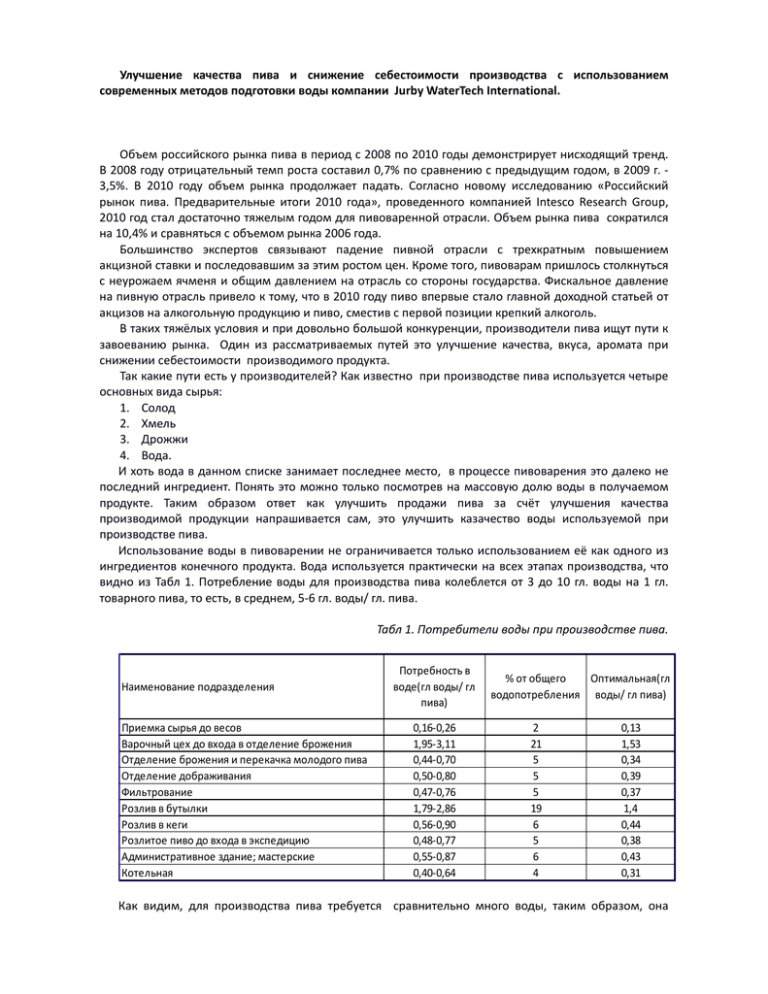

Улучшение качества пива и снижение себестоимости производства с использованием современных методов подготовки воды компании Jurby WaterTech International. Объем российского рынка пива в период с 2008 по 2010 годы демонстрирует нисходящий тренд. В 2008 году отрицательный темп роста составил 0,7% по сравнению с предыдущим годом, в 2009 г. ‐ 3,5%. В 2010 году объем рынка продолжает падать. Согласно новому исследованию «Российский рынок пива. Предварительные итоги 2010 года», проведенного компанией Intesco Research Group, 2010 год стал достаточно тяжелым годом для пивоваренной отрасли. Объем рынка пива сократился на 10,4% и сравняться с объемом рынка 2006 года. Большинство экспертов связывают падение пивной отрасли с трехкратным повышением акцизной ставки и последовавшим за этим ростом цен. Кроме того, пивоварам пришлось столкнуться с неурожаем ячменя и общим давлением на отрасль со стороны государства. Фискальное давление на пивную отрасль привело к тому, что в 2010 году пиво впервые стало главной доходной статьей от акцизов на алкогольную продукцию и пиво, сместив с первой позиции крепкий алкоголь. В таких тяжёлых условия и при довольно большой конкуренции, производители пива ищут пути к завоеванию рынка. Один из рассматриваемых путей это улучшение качества, вкуса, аромата при снижении себестоимости производимого продукта. Так какие пути есть у производителей? Как известно при производстве пива используется четыре основных вида сырья: 1. Солод 2. Хмель 3. Дрожжи 4. Вода. И хоть вода в данном списке занимает последнее место, в процессе пивоварения это далеко не последний ингредиент. Понять это можно только посмотрев на массовую долю воды в получаемом продукте. Таким образом ответ как улучшить продажи пива за счёт улучшения качества производимой продукции напрашивается сам, это улучшить казачество воды используемой при производстве пива. Использование воды в пивоварении не ограничивается только использованием её как одного из ингредиентов конечного продукта. Вода используется практически на всех этапах производства, что видно из Табл 1. Потребление воды для производства пива колеблется от 3 до 10 гл. воды на 1 гл. товарного пива, то есть, в среднем, 5‐6 гл. воды/ гл. пива. Табл 1. Потребители воды при производстве пива. Наименование подразделения Приемка сырья до весов Варочный цех до входа в отделение брожения Отделение брожения и перекачка молодого пива Отделение дображивания Фильтрование Розлив в бутылки Розлив в кеги Розлитое пиво до входа в экспедицию Административное здание; мастерские Котельная Потребность в воде(гл воды/ гл пива) 0,16‐0,26 1,95‐3,11 0,44‐0,70 0,50‐0,80 0,47‐0,76 1,79‐2,86 0,56‐0,90 0,48‐0,77 0,55‐0,87 0,40‐0,64 % от общего Оптимальная(гл водопотребления воды/ гл пива) 2 21 5 5 5 19 6 5 6 4 0,13 1,53 0,34 0,39 0,37 1,4 0,44 0,38 0,43 0,31 Как видим, для производства пива требуется сравнительно много воды, таким образом, она становиться одним из важнейших факторов себестоимости производства. Далее мы рассмотрим с вами каким образом можно улучшить качество производимого продукта и снизить себестоимость производства с использованием современных методов подготовки воды разработанных специалистами компании J u r b y W a t e r T e c h I n t e r n a t i o n a l . Но сначала надо понять, какого качества вода нужна для нужд пивоваренного завода. Если для административного здания и для личных нужд персонала достаточно качества соответствующего СанПиН2.1.4.1074‐01 «Питьевая вода. Гигиенические требования к качеству воды централизованных систем питьевого водоснабжения. Контроль качества», то с другими потребителями всё несколько сложнее. Во‐первых, предлагаю разобраться, какие физико‐химические показатели и как могут повлиять на качество производимого продукта. Основные показатели оказывающие не посредственное влияние показаны в Табл 2. Таблица 2. Влияние физико‐химических показателей на качество пива Показатель качества воды Влияние на качество конечного продукта рН При производстве пива величина рН существенно влияет на многие процессы. Например, ферменты действуют оптимально при определенном рН, при других же его значениях их воздействие незначительно. От рН также зависят состояние горьких веществ хмеля и развитие микроорганизмов. Карбонаты и особенно бикарбонаты Отрицательно влияют на ферменты при затирании солода, уменьшают осаждение белков, увеличивают экстракцию нежелательных веществ (силикатов, полифенолов и танинов) и подверженность сусла инфекции. Жёсткость Пиво изготовленное из мягкой или умягченной воды, имеет мягкую, приятную и быстро проходящую хмелевую горечь, а в жесткой воде хмель дает более грубую горечь. Магний В воде сусла способствует ферментации, но в то же время магний может давать пиву кислый и горький привкус, поэтому его концентрация в воде не должна превышать 20 мг/л. Хлориды Наделяют пиво полнотой вкусовых качеств (хлориды кальция придают пиву полноценную и тонкую хмелевую горечь, а хлориды магния‐ терпкий вкус). Сульфаты Полезность сульфатов, аналогичная хлоридам, главное,соотношение хлоридов к сульфатам ( 2:1 ‐ для слабого пива, 3:1‐ для крепкого пива). Нитраты Их в воде по возможности не должно быть. Надо иметь в виду, что нитраты могут превращаться в нитриты, которые, взаимодействуя с аминами сусла, образуют канцерогенные вещества Железо Присутствие в воде его солей нежелательно, так как они ухудшают цвет и вкус Цинк Желательно ограничить содержание цинка до 0,1 мг/л, так как цинк резко замедляет процесс ферментации. Силикаты Сероводород и аммиак Хлор Повышенная концентрация выражается помутнением сусла Концентрации должны быть ничтожно малыми. Допускается невысокое содержание (0,3‐0,5 мг/л ‐ для свободного хлора, 0,8‐1,2 мг/л ‐ для связанного хлора). Относительно высокий уровень хлора может создать проблемы, так как он взаимодействует с органическими веществами с образованием хлорофенолов, имеющих специфичный аптечный запах. Для воды, идущей на приготовление сусла, рекомендуется ниже стандарта для питьевой воды (500 мг/л ‐ для светлого пива и допускается 1000 мг/л ‐ для темного пива). Из приведённой выше таблице видим, что органолептические показатели производимого предприятием пива напрямую зависят не только от качества солода, хмеля и используемых технологий приготовления продукта, но и от физико‐химических показателей качества воды. Так какой состав воды наиболее оптимален для производства, вкусного и ароматного пива? Ответ на этот вопрос даёт документ регламентирующий качество воды для производства пива и безалкогольных напитков ТИ 10‐5031536‐73‐10 . Табл. 3. Табл. 3 Значения показателей качества воды по ТИ 10‐5031536‐73‐10 Общее солесодержание Показатель рН Cl‐, мг/л SO42‐,мг/л Mg2+, мг/л Са2+, мг/л Щелочность,мг‐экв/л Сухой остаток, мг/л Нитриты, мг/л Нитраты, мг/л Алюминий, мг/л Медь, мг/л Силикаты, мг/л Железо, мг/л Марганец, мг/л Окисляемость, мгО2/л Жесткость, мг‐экв/л Мутность, мг/л Значение 3‐6 100‐150 100‐150 следы 48‐80 1 500 следы 10 0,1 1 2 0,2 0,1 2 0,7 1 Цветность, град. 10 Остальные показатели должны соответствовать требования к качеству для питьевой воды. Из Табл. 3 видим, что для хлоридов, сульфатов, кальция даны не только предельно допустимые концентрации но и минимально допустимые. Если объединить данные Табл. 2 и Табл.3, то становиться понятно зачем это сделано. Выше сказанное относиться только непосредственно к технологии пивоварения. Предлагаю следующим этапом ознакомиться с требованиями к качеству воды для ополаскивания стеклянных бутылок. Основная задача при ополаскивании бутылок это смыть загрязняющие вещества нежелательные в пиве, при этом на стенке бутылки не должно остаться следов контакта с водой. Другим словами при высыхании стекла на нём не должно быть следов солеобразования. Требования к составу воды для мойки бутылок представлены в Табл. 4. Табл. 4 Требования к качеству воды для мойки бутылок. Физико‐химические показатели Показатели Единицы измерения Нормативы железо мг/л 0,2 марганец мг/л 0,05 взвешенные вещества мг/л 1,5 мг‐экв/л 0,5 мг/л 500 общая жесткость общее солесодержание Из таблицы видно, что основные показатели, регламентируемые для мойки бутылок это показатели способные вызвать образование налёта на стекле при испарении воды. Остальные показатели должны соответствовать требованиям к питьевой воде. Мы рассмотрели основных потребителей воды при технологических процессах производства пива. Остался ещё один потребитель, для которого качество воды не менее важно это ‐ котельная производства. Здесь показатели качества воды сильно зависят от производителя котла, его типа и режимов эксплуатации. В данной статье мы не будем подробно рассматривать требования качества воды к различным котлам. Об этом уже достаточно много написано и тема настолько обширна, что написать можно не одну статью. В продолжение нашей статьи мы рассмотрим возможные варианты достижения необходимых показателей с учётом современных технологий водоподготовки. Будут приведены схемы и конкретные примеры как добиться нормативов для каждого потребителя воды без больших капитальных вложений и создания водоподготовительных установок в каждом цехе. Приведённые ниже технологии позволяют снизить капитальные затраты и использовать оборудование с максимальной эффективностью, а также оптимизировать работу персонала. Зачастую качество воды, подаваемое на предприятие из городского водопровода или добываемая из собственных скважин, не соответствует требованиям. Такая вода требует предварительной подготовки. Начать необходимо с определения параметров, которые необходимо улучшить. Сделать это лучше в проверенной лаборатории, которая качественно выполнит анализ физико‐химических показателей определяющих пригодность использования воды для целей производства пива. После определения качества воды, необходимо подготовить техническое задание на разработку технологии водоподготовки. От этого этапа зависит дальнейшее направление работы и соответственно качество получаемой в итоге воды. Поручить разработку технического задания лучше специалистам, имеющим большой опыт в данном вопросе. Идеальный вариант поручить Jurby WaterTech International подготовку технического задания. Специалисты компании разработали и успешно реализовали не один десяток проектов в области водоподготовки. Более того, эта работа не потребует от Вас ни каких материальных вложений, но позволит получить в итоге оборудование подобранное и произведённое не посредственно под нужды Вашего предприятия. Добиться максимального экономического эффекта и качества конечного продукта. Так на какие этапы можно разделить водоподготовку для пивоваренного производства? Ответ на данный вопрос можно получить проанализировав требования к воде приведённые выше в Табл. 3 и 4. Чаще всего достижение результата достигается поэтапным осуществлением нескольких методов. Таким образом, важно выбрать не только методы подготовки воды, но и последовательность этапов. Так как вода должна быть прозрачной, не иметь ни каких взвешенных веществ, соответственно необходимо избавиться от ингредиентов обуславливающих проявление этих показателей. К тому же, данные примеси имеют самые большие размеры частиц и поэтому удаление их из воды часто называют предварительная очистка. Самые распространённые методы осветления воды это фильтрование на фильтрах различной конструкций и с различными материалами загрузки. Конструкция фильтров, материалы выполнения корпусов и материалов загрузки, режимы работы оборудования подбираются индивидуально под требования каждого предприятия и могут сильно варьировать. В пивоваренном производстве чаще всего используют фильтры с зернистой загрузкой, совмещая осветление с обезжелезиванием, путём аэрации, подаваемой на фильтры воды. Таким образом сокращаются затраты, снижается количество оборудования без ухудшения качества получаемой воды. В случае необходимости, для предотвращения биологического обрастания материала, предусматривается возможность дезинфекции паром, внутренней поверхности фильтра и загрузки. В общем виде осветление воды выглядит как на схеме 1. В случае плохого качества по запаху фильтровать можно через сорбционные материалы, либо добавить в схему отдельную ступень с сорбционными фильтрами, что придаёт воде приятный вкус. Устройство фильтров при этом не меняется. В случае большого содержания коллоидный веществ современным методом считается метод ультрафильтрации относящийся к баромембранным технологиям. Схема 1. Принципиальная схема осветления воды. Следующим этапом подготовки воды идет коррекция её по химическому составу или обессоливание. Здесь существует два основных метода используемые в пивоваренном производстве: это обессоливание воды на ионно‐обменных фильтрах и с помощью баромембранных технологий. Сущность ионного обмена заключается в способности специальных материалов (ионитов) изменять в желаемом направлении ионный состав обрабатываемой воды. Иониты представляют собой нерастворимые высокомолекулярные вещества, которые благодаря наличию в них специальных функциональных групп способны к реакциям ионного обмена. Другими словами, иониты способны поглощать из раствора положительные или отрицательные ионы в обмен на эквивалентные количества других ионов, содержащихся в ионите, имеющих заряд того же знака. Существует множество различных технологий ионообменной обработки воды, описать которые в объёме данной статьи практически не возможно. Поэтому рассмотрим самый распространённый в пищевой промышленности. При производстве пива чаще всего с помощью ионообменной технологии уменьшают жёсткость воды на Na‐катионитных смолах. Но данный процесс имеет недостаток, обработанная вода будет содержать NaCl и Na2SO4, придающие воде горько‐солёный вкус. Рассмотрим более подробно процессы, протекающие при Na‐катионировании. Метод основа на способности ионообменных материалов обменивать на ионы кальция и магния ионы других веществ. Веществ таких немало, но в связи с доступностью и относительной дешевиз‐ ной хлорида натрия именно он был выбран в качестве реагента для регенерации катионита. 2RNa + Ca2+ ↔ R2Ca + 2Na+; 2RNa + Mg2+ ↔ R2Mg + 2Na+. Последнее время в пивоварении всё чаще используется технология, относящаяся к баромембранным, это обратный осмос. Понятие «обратный осмос» показывает обратимость естественного (прямого) осмоса. Последний характеризуется самопроизвольным переходом растворителя через полупроницаемую мембрану в раствор. Проиллюстрируем процессы прямого и обратного осмоса схемой, приведенной на рис. 1. Если чистую воду и водный раствор какого‐либо неорганического вещества поместить в два отсека по обе стороны полупроницаемой мембраны, способной пропускать только молекулы H2O, то в такой системе будет наблюдаться следующее: из‐за разности давлений (концентраций) молекул H2O в разных отсеках происходит переход молекул воды в объем с их меньшей концентрацией, т.е. в отсек солевого раствора, объем которого постепенно увеличивается, раствор разбавляется, разность давлений уменьшается, тормозя дальнейший перенос молекул H2O. В состоянии равновесия уровни в обеих частях ячейки не будут изменяться, а установившееся гидростатическое давление определяется как осмотическое давление раствора. Рисунок 1. Принципиальная схема прямого и обратного осмоса По сравнению с другими мембранные методы имеют следующие преимущества: 1) отсутствие фазовых переходов при отделении примесей от раствора позволяет сводить к минимуму расход энергии на осуществление процессов; 2) если исключить технологию очистки мембран, то процессы носят непрерывный характер; 3) их можно использовать без добавок химических реагентов, а если последние и вводятся, то в минимальных количествах; 4) аппараты для реализации мембранных процессов относительно просты в конструктивном исполнении и не имеют движущихся частей; 5) расход электроэнергии, необходимой для осуществления мембранных процессов, обычно не превышает 4—6,5 кВт/ч на 1 м3 обрабатываемой воды; 6) отечественная промышленность накопила значительный опыт при реализации мембранных технологий с использованием как зарубежных, так и отечественных установок. Но к сожалению у данной технологии есть один не достаток. Установки обратного осмоса способны задержать практически все ионы на 92‐99 %, в воде возникает дефицит, необходимых веществ. Мы это уже разбирали в Табл. 2. Устранить недостаток можно двумя способами. 1. Подмешивать исходную осветлённую воду. 2. Установить после обратного осмоса узел реминерализации (дозирования солей). Последнее время специалистами Jurby WaterTech International успешно реализуется смешанный способ введения необходимых элементов. Принципиальная схема отображена ниже. Схема 2. Обессоливание и реминерализация воды. Данный метод позволяет достичь нормативов не только по верхним границам, но и по нижним, необходимым для получения продукта требуемого качества. Основные достоинства данной технологии: 1. Снижение затрат на расходных материалах (солях); 2. Получение высококачественной воды с требуемыми показателями, в независимости от исходной воды; 3. Низкие затраты на эксплуатацию оборудования. 4. Низкая стоимость оборудования; 5. Высокая надёжность; 6. Гарантированный результат. Ряд производителей янтарного напитка, обратились в Jurby WaterTech International с просьбой установить и ввести в эксплуатацию подобное оборудование. И наконец, третий этап ‐ это доочистка. Применяется она в случае, если после обессоливания не достигнуты нормативные показатели для некоторых потребителей. Например, для некоторого оборудования компании «Тетра Пак» необходимо более глубокое обессоливание, чем это возможно добиться на установках обратного осмоса или одной ступени ионообменных фильтров. В таком случае делается отвод части пермиата, до узла реминерализации. Эта вода может пройти ещё одну ступень ионообменных фильтров. Таким образом мы получаем полный комплекс решения проблем с качеством воды для нужд завода. Каким образом можно реализовать представлено на Схеме №3. Схема 3. Схема доочистки воды. В современном пивоварении вода должна быть безупречной, что означает и её биологическую безопасность, это значит, что перед подачей потребителю её необходимо обеззаразить. Существует несколько основных методов обеззараживания воды применяемых в условиях современных производств. 1. Хлорирование 2. Озонирование 3. Обеззараживание ультрафиолетом. Рассмотрим каждый метод в отдельности. 1. Хлорирование. Наиболее распространённый способ обеззараживания питьевой воды; основан на способности свободного хлора и его соединений угнетать ферментные системы микробов, катализирующие окислительно‐восстановительные процессы. Для обеззараживания питьевой воды применяют хлор, двуокись хлора, хлорамин, гипохлорид и хлорную известь. Количество активного хлора, необходимого для обеззараживания воды, должно определяться не по количеству болезнетворных бактерий, а по всему количеству органических веществ и микроорганизмов (а также и неорганических веществ, способных к окислению), которые могут находиться в хлорируемой воде. Правильное назначение дозы хлора является исключительно важным. Недостаточная доза хлора может привести к тому, что он не окажет необходимого бактерицидного действия; излишняя доза хлора ухудшает вкусовые качества воды. Поэтому доза хлора должна быть установлена в зависимости от индивидуальных свойств очищаемой воды на основании опытов с этой водой. Эта особенность не благоприятствует использованию хлора на пивоваренных производствах, т.к. рассчитать точную дозу хлора очень затруднительно и чаще всего хлор дозируют с избытком, с целью гарантировать безопасность воды по микробиологическим показателям, что портит вкус и негативно влияет на дрожи. Так же Хлорирование может привести к образованию нежелательных хлорорганических соединений, обладающих высокой токсичностью и канцерогенностью. К положительным свойств обработки воды хлором можно отнести длительный эффект обеззараживания, продолжающийся всё время нахождения хлора в воде. 2. Озонирование. Принцип метода основан на введение в воду озона (О3), газа обладающего большой окислительной способностью. С гигиенической точки зрения, озонирование один из лучших способов обеззараживания воды. При высокой степени обеззараживания оно обеспечивает ее наилучшие органолептические показатели и отсутствие высокотоксичных и канцерогенных продуктов в очищенной воде. Приведу основные преимущества метода Озон уничтожает все известные микроорганизмы: вирусы, бактерии, грибки, водоросли, их споры, цисты простейших и т.д. Не существует и не может возникнуть устойчивых к озону форм микробов. Остаточный озон стерилизует поверхность. Озон действует очень быстро — в течение секунд. Озон удаляет неприятные запахи и привкус. Озонирование не придаёт дополнительных вкусов и запахов. Озонирование не изменяет кислотность воды и не удаляет из неё необходимые человеку вещества. Остаточный озон быстро превращается в кислород. Озон вырабатывается на месте, не требуя хранения и перевозки. Озон уничтожает микроорганизмы в 300‐3000 раз быстрее, чем любые другие дезинфекторы. Существенный недостаток метода – отсутствие длительного пролонгированного действия, в отличие от хлорирования, при длительном контакте может вызвать коррозию трубопроводов, высокая стоимость оборудования. В результате озонирования образуются побочные продукты включающие: альдегиды, кетоны, органические кислоты, броматы (в присутствии бромидов), пероксиды и другие соединения. Хоть недостатков и не много, но часто приводят к отказу от использования данной технологии, в виду высокой стоимости. 3. Ультрафиолетовое обеззараживание воды. Ультрафиолетовым называется электромагнитное излучение в пределах длин волн от 10 до 400 нм. Наибольшим бактерицидным действием обладает электромагнитное излучение на длине волны 200–315 нм и максимальным проявлением в области 260±10 нм. В современных УФ‐устройствах применяют излучение с длиной волны 253,7 нм. Достоинства метода: универсальность и эффективность поражения различных микроорганизмов – УФ‐лучи уничтожают не только вегетативные, но и спорообразующие бактерии, которые при хлорировании обычными нормативными дозами хлора сохраняют жизнеспособность; физико‐химический состав обрабатываемой воды сохраняется; отсутствие ограничения по верхнему пределу дозы; не требуется организовывать специальную систему безопасности, как при хлорировании и озонировании; отсутствуют вторичные продукты; не нужно создавать реагентное хозяйство; оборудование работает без специального обслуживающего персонала; в соотношении «качество обеззараживания цена» метод лучше других. Недостатки: падение эффективности при обработке плохо очищенной воды (мутная, цветная вода плохо «просвечивается»); периодическая отмывка ламп от налетов осадков, требующаяся при обработке мутной и жесткой воды; отсутствует «последействие», то есть возможность вторичного (после обработки излучением) заражения воды. Данный метод является самым распространённым. Связано это в первую очередь с не высокой стоимостью оборудования и его неприхотливостью к обслуживанию. Вот мы с Вами и рассмотрели, основные, но далеко не все возможные пути получения воды, соответствующей самым строгим требованиям. В этой короткой статье мы лишь слегка окунулись в возможности современной водоподготовки. Мы не рассмотрели и 1% всех возможностей существующих технологий, их принципы действия, преимущества и недостатки. Подводя итоги статьи, хочу обратить внимание, что нет универсальной схемы подготовки воды, которая подходила бы под любого производителя пенного напитка. В каждом отдельном случае требуется тщательное изучения всех возможных факторов, которые могут влиять на показатели исходной воды и потребности потребителя. Чем больше факторов будет учтено при разработке технологии, тем лучше, а значит более привлекательным для покупателя, будет конечный продукт производства ‐ ПИВО. Автор: Менеджер по продажам Дивизиона Инжиниринга Jurby WaterTech International Юрий Скуматов