МЕТОДИЧЕСКИЕ УКАЗАНИЯ «ОПТИМИЗАЦИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО

advertisement

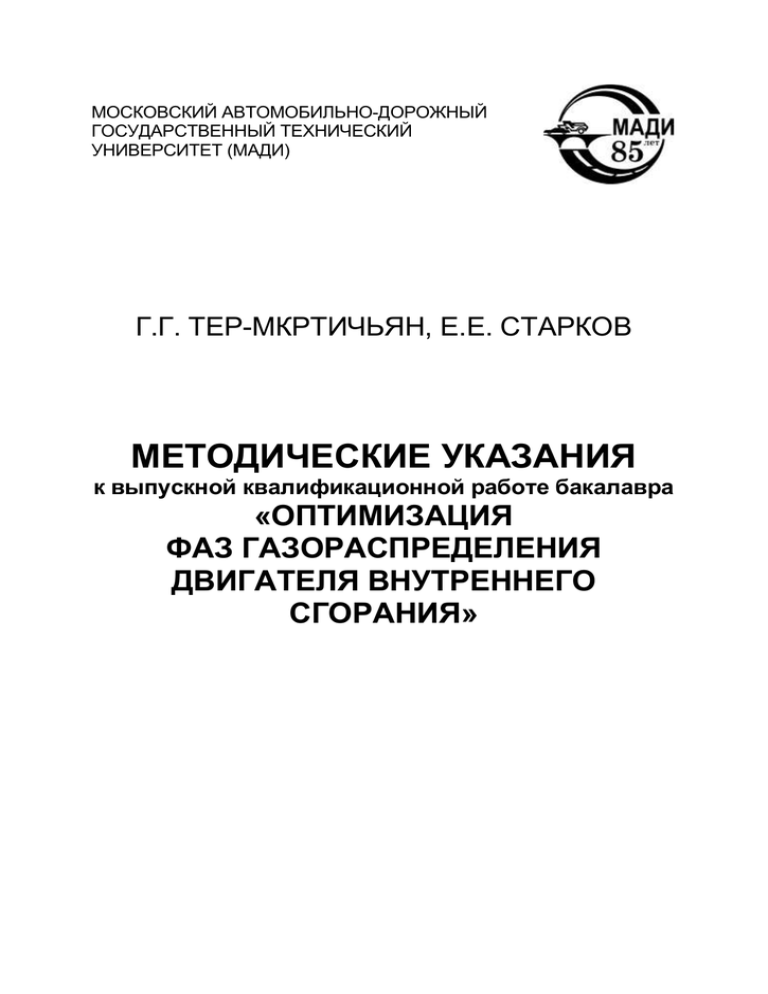

МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Г.Г. ТЕР-МКРТИЧЬЯН, Е.Е. СТАРКОВ МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выпускной квалификационной работе бакалавра «ОПТИМИЗАЦИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ» МОСКОВСКИЙ АВТОМОБИЛЬНО-ДОРОЖНЫЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ (МАДИ) Кафедра «Теплотехника и автотракторные двигатели» Утверждаю Зав. кафедрой профессор ___________ М.Г. Шатров «___» __________ 2015 г. Г.Г. ТЕР-МКРТИЧЬЯН, Е.Е. СТАРКОВ МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выпускной квалификационной работе бакалавра «ОПТИМИЗАЦИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ» по направлению подготовки 13.03.03 «Энергетическое машиностроение» профиля подготовки «Двигатели внутреннего сгорания» МОСКВА МАДИ 2015 УДК 621.43.013.2 ББК 31.365-043 Т352 Тер-Мкртичьян, Г.Г. Т352 Методические указания к выпускной квалификационной работе бакалавра «Оптимизация фаз газораспределения двигателя внутреннего сгорания» / Г.Г. Тер-Мкртичьян, Е.Е. Старков. ‒ М.: МАДИ, 2015. ‒ 36 с. В методических указаниях дается технология работы с современным программным комплексом «Дизель РК», математическая модель которого удовлетворительно описывает процессы газообмена в поршневых и комбинированных двигателях внутреннего сгорания и может быть использована для решения расчетно-оптимизационных задач. Для студентов, обучающихся по программе бакалавриата по направлению подготовки «Энергетическое машиностроение» профиля «Двигатели внутреннего сгорания». УДК 621.43.013.2 ББК 31.365-043 © МАДИ, 2015 3 СОДЕРЖАНИЕ ВВЕДЕНИЕ .................................................................................................. 4 1. ВЛИЯНИЕ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ НА ПРОТЕКАНИЕ ПРОЦЕССОВ ГАЗООБМЕНА ................................ 5 1.1. Процесс газообмена и фазы газораспределения ........................ 5 1.2. Затраты энергии на осуществление процессов газообмена (насосные потери) ................................... 8 1.3. Геометрическая и фактическая степени сжатия ........................ 16 1.4. Изменение параметров рабочего тела в процессе наполнения................................................................. 17 1.5. Коэффициент наполнения ............................................................ 19 1.6. Оптимизация фазы впуска на режиме номинальной мощности ............................................ 21 2. ОПТИМИЗАЦИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ С ПОМОЩЬЮ ПРОГРАММЫ ДИЗЕЛЬ-РК ......................................... 27 3. ПОСЛЕДОВАТЕЛЬНОСТЬ ОПТИМИЗАЦИИ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ............................................................. 28 3.1. Выбор угла закрытия впускных клапанов ................................... 28 3.2. Выбор угла закрытия выпускных клапанов и угла открытия впускных клапанов ............................................ 29 3.3. Выбор угла открытия выпускных клапанов ................................. 31 ПРИЛОЖЕНИЕ .......................................................................................... 33 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ .................................... 35 4 ВВЕДЕНИЕ Одним из ключевых параметров, определяемых при оптимизации рабочего процесса перспективного двигателя являются фазы газораспределения. Параметры газообмена главным образом определяют экологические и эффективные показатели двигателя. За счет вариации фаз возможно достижение требуемого коэффициента наполнения, коэффициента остаточных газов и обеспечение внутренней рециркуляции, организация перспективных гибридных рабочих процессов (HCCI, CAI). Каждый режим работы двигателя характеризуется конкретным набором оптимальных параметров. В этой связи поиск технических решений, позволяющих управлять фазами газораспределения вне зависимости от режима работы обеспечивает дальнейшее улучшение эффективных и экологических показателей по сравнению с жестко настроенными. Практически несоизмеримая разница в стоимости организации натурных экспериментов и расчетных исследований обусловливает необходимость развития и применения математических моделей, программных продуктов и методик расчетных исследований при оптимизации рабочего процесса. В методических указаниях представлена технология работы с программным комплексом «Дизель РК». Его математическая модель удовлетворительно описывает процессы газообмена в поршневых и комбинированных двигателях внутреннего сгорания и поэтому может быть использована для решения расчетно-оптимизационных задач. 5 1. ВЛИЯНИЕ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ НА ПРОТЕКАНИЕ ПРОЦЕССОВ ГАЗООБМЕНА 1.1. Процесс газообмена и фазы газораспределения Основными факторами, определяющими показатели процесса газообмена, являются проходные сечения клапанов, а также фазы газораспределения – моменты открытия и закрытия впускного и выпускного клапанов. Для автомобильного двигателя, работающего в широком диапазоне нагрузок и частот вращения коленчатого вала, выбор оптимальных фаз газораспределения определяется достижением лучших экономических и экологических показателей на характерных режимах эксплуатации автомобиля. Процесс газообмена можно условно подразделить на несколько периодов: свободный выпуск; принудительный выпуск; заброс продуктов сгорания во впускной канал; продувка; наполнение (впуск); дозарядка или выброс свежего заряда из цилиндра. Свободный выпуск обусловлен значительным перепадом давлений в цилиндре и в выпускной системе. Начинается свободный выпуск в момент открытия выпускного клапана и продолжается до момента, когда продукты сгорания начинают уходить из цилиндра под воздействием поршня. На участке принудительного выпуска истечение продуктов сгорания обусловлено воздействием поршня, перемещающегося к верхней мертвой точке (ВМТ). В двигателях без наддува процесс выпуска продолжается обычно за ВМТ до момента, когда давление в цилиндре уменьшится до давления за выпускным клапаном. На участке перекрытия клапанов может происходить и заброс продуктов сгорания во впускной канал, а затем из выпускного канала в цилиндр до закрытия выпускных клапанов. В двигателях с наддувом, если давление на впуске больше давления на выпуске, процесс выпуска обычно продолжается до момента открытия впускного клапана. С открытием впускного клапана начинается продувка камеры сгорания воздухом, продолжающаяся до закрытия выпускного клапана. Продувка камеры сгорания улучшает наполнение цилиндра, снижает температуру выпускных клапанов, поршня. Процесс наполнения, как в двигателях без наддува, так и в двига- 6 телях с наддувом, обусловлен увеличением объёма рабочей полости и уменьшением давления при перемещении поршня к нижней мертвой точке (НМТ). Дозарядка имеет место при движении поршня от НМТ к ВМТ до закрытия впускного клапана, если давление воздуха или топливовоздушной смеси перед впускным клапаном выше, чем давление в цилиндре. В противном случае происходит выброс из цилиндра части свежего заряда. Фазы впуска. Открытие впускного клапана начинается до прихода поршня в ВМТ на угол опережения впуска с таким расчетом, чтобы для минимизации гидравлических потерь уже в начале движения поршня от ВМТ к НМТ имелась достаточная площадь проходного сечения клапана. Впускной клапан закрывается после ВМТ при движении поршня к НМТ и уменьшении объема цилиндра. При увеличении запаздывания закрытия впускного клапана, с одной стороны, возрастает его время-сечение, что вызывает улучшение наполнения. С другой стороны, при слишком позднем закрытии впускного клапана возможен обратный выброс заряда. Оптимальный угол выбирают в сочетании с оптимальными геометрическими характеристиками впускного тракта для определенного скоростного режима работы двигателя. Фазы выпуска. Выпускной клапан открывается до прихода поршня в ВМТ, и начало открытия задается таким, чтобы получить максимальную полезную работу газов в цилиндре. При увеличении угла опережения открытия выпускного клапана снижаются потери энергии в процессе принудительного выпуска, но при этом возрастают потери индикаторной работы расширения газов. Оптимальному углу опережения открытия выпускного клапана соответствует минимальное значение суммы этих потерь. Коэффициенты наполнения и остаточных газов практически не зависят от опережения открытия выпускного клапана. Выпускной клапан закрывается после прихода поршня в ВМТ при движении поршня от ВМТ к НМТ. Запаздывание закрытия выпускного клапана при прочих равных условиях влияет в основном на степень очистки цилиндра от продуктов сгорания, т.е. на коэффициент остаточных газов. Перекрытие клапанов. Большое влияние на показатели рабочего процесса оказывает количество остаточных газов в цилиндре. 7 Если при работе двигателя по внешней скоростной характеристике для получения наибольшей мощности или крутящего момента зачастую целесообразна полная очистка цилиндров от продуктов сгорания, то при работе на режимах частичной нагрузки повышение количества остаточных газов способствует улучшению рабочего процесса. Так, например, увеличение количества остаточных газов является действенным средством снижения выбросов оксидов азота. Традиционным способом управления количеством остаточных газов является рециркуляция отработавших газов с помощью специальных внешних систем (внешняя рециркуляция). Другим способом воздействия на количество остаточных газов является выбор необходимой величины перекрытия клапанов – углового интервала, во время которого открыты и впускной и выпускной клапаны (внутренняя рециркуляция). Чем меньше угол перекрытия клапанов, тем лучше наполнение на низких частотах вращения, так как свежая смесь не перетекает в выпускной коллектор через открытый выпускной клапан и, соответственно, отработанные газы не попадают во впускной. С увеличением угла перекрытия клапанов максимум наполнения сдвигается в зону высоких оборотов. Основными параметрами, характеризующими процессы газообмена в двигателе являются коэффициент наполнения, коэффициент остаточных газов и затраты энергии на осуществление процессов газообмена (насосные потери). Существуют два подхода к оптимизации параметров газообмена – традиционный и современный. При традиционном подходе, характерном для основной массы двигателей, выпускаемых до конца ХХ столетия, в качестве показателя эффективности (целевой функции) принимался коэффициент наполнения, максимум которого стремились обеспечить при работе по внешней скоростной характеристике на характерном режиме эксплуатации автомобиля. Для спортивных автомобилей это режим максимальной мощности, а для автомобилей универсального применения – режим максимального крутящего момента. Максимальной величине коэффициента наполнения, как правило, соответствуют минимальные значения коэффициента остаточных газов и давления насосных потерь. Оптимизация коэффициента наполнения осуществляется за счет выбора геометрических парамет- 8 ров органов газообмена и фаз газораспределения. На отдельных моделях двигателей с двумя распределительными валами применяется дискретное, обычно двухрежимное, управление фазами впуска за счет поворота кулачка впускного клапана. Современный подход к оптимизации параметров газообмена стал возможен при достаточно широком распространении систем управления механизмом газораспределения, позволяющих регулировать фазы впуска и выпуска, а также подъем клапанов и, следовательно, воздействовать на коэффициент наполнения и коэффициент остаточных газов. При этом для снижения нагрузки коэффициент наполнения можно уменьшать, управляя фазой впуска за счет раннего закрытия, позднего закрытия или позднего открытия впускного клапана. Раннее закрытие впускного клапана, известное как цикл или способ Миллера, обычно применяется в двигателях с наддувом на высоких нагрузках. Этот способ позволяет, повышая давление наддува, увеличить массовый заряд цилиндра при сохранении давления конца сжатия, обеспечивая работу двигателя без детонации с достаточно высокими геометрическими степенями сжатия. Цикл Миллера может быть охарактеризован как цикл с укороченным впуском. При способе управления с поздним закрытием впускного клапана, известном как обратный цикл Миллера, или цикл Аткинсона, клапан закрывается значительно позже НМТ, во время такта сжатия. Часть заряда, поступившего в цилиндр, выбрасывается во впускную систему. Цикл Аткинсона может быть охарактеризован как цикл с укороченным сжатием. Основной задачей управления процессами газообмена при количественном регулировании мощности является обеспечение для каждого режима работы необходимого заряда цилиндра при минимальных энергетических потерях. Поэтому необходимо рассмотреть изменение затрат энергии на осуществление газообмена в зависимости от фаз газораспределения, в первую очередь фаз впуска. 1.2. Затраты энергии на осуществление процессов газообмена (насосные потери) Затраты энергии на осуществление процессов газообмена в двигателе оцениваются средним давлением насосных потерь. Затраты 9 энергии на осуществление процесса выпуска могут быть оценены средним давлением гидравлических потерь на выпуске pв, представляющим собой отношение работы Lв, затраченной на очистку рабочей полости от продуктов сгорания, к рабочему объему Vh: Δpв Lв Vh 1 Vh Vc p0Vh . pdV (1) Vb p b r Lдр Lвп.кл Lв.кл a p0 pк k l Vh v Рис. 1. Индикаторная диаграмма процессов газообмена Затраты энергии на осуществление процесса впуска могут быть оценены средним давлением гидравлических потерь на впуске pвп, представляющим собой отношение работы Lвп, затраченной на заполнение цилиндра свежим зарядом к рабочему объему Vh: Δpвп Lвп Vh 1 p0Vh Vh Va pdVh . (2) Vс На индикаторной диаграмме (рис. 1) работа процесса выпуска эквивалентна площади brklb, а работа процесса впуска – площади ralkr. Среднее давление насосных потерь равно сумме давлений гидравлических потерь на выпуске и впуске pнп pв pвп 1 Vh Vc Va pdV Vb pdVh . (3) Vс Выделим в качестве отдельных составляющих насосных потерь среднее давление гидравлических потерь в выпускных и впускных клапанах 10 pв.кл pвп.кл 1 Vh Vс pdV pтVh pв pт ; Vb (4) Va 1 pкVh Vh pdV pк pвп, Vc где pв – среднее давление в цилиндре на участке выпуска; pвп – среднее давление в цилиндре на участке впуска; pт – среднее давление в выпускном трубопроводе; pк – среднее давление во впускном трубопроводе. Средние значения давлений в цилиндре на участке выпуска и впуска равны соответственно pв pт pв.кл; pвп pк pвп.кл. Откуда среднее давление насосных потерь равно: pнп pв pвп (pт pк ) pкл, где pкл pв.кл (5) pвп.кл – суммарное давление гидравлических потерь в выпускных и впускных клапанах. В двигателях с газотурбинным наддувом при pк > pт среднее давление насосных потерь может иметь и отрицательное значение, т.е. за период газообмена будет выполнена газами положительная работа, снижающая механические потери. В этом случае энергия сжатого в компрессоре воздуха не только компенсирует потери энергии на осуществление газообмена, но и обеспечивает некоторый выигрыш энергии, который будет тем выше, чем больше будет отличие pк от pт. Согласно формуле (5) насосные потери в двигателе с турбонаддувом состоят из суммарного давления гидравлических потерь в выпускных и впускных клапанах pкл (в дальнейшем потерь в клапанах) и разности средних давлений в выпускном и впускном трубопроводах. Если пренебречь потерями давления от гидравлических сопротивлений воздушного фильтра, глушителя шума выпуска и нейтрализатора отработавших газов, то в двигателях без наддува давления газа в выпускном и впускном трубопроводах будут равны соответственно pт p0; pк p0 Δpк , 11 а давление насосных потерь будет складываться из разрежения во впускном трубопроводе pк и суммарного давления гидравлических потерь в выпускных и впускных клапанах pкл: pнп pк p кл. В двигателях без наддува давление дроссельных потерь pдр будет определяться разрежением во впускном трубопроводе: Lдр pдр p0 pк pк . Vh Для двигателей с механическим приводом нагнетателя pнп ( p0 pк ) pкл. В двигателях с механическим приводом нагнетателя среднее давление насосных потерь будет всегда отрицательным, и за период газообмена будет выполнена положительная работа. Однако механические потери при этом увеличатся за счет энергии на привод нагнетателя. Потери давления во впускном клапане можно приближенно оценить с помощью уравнения Бернулли: wвп2 (6) , 2 где pa – давление в конце такта впуска; wвп – скорость заряда в максиpвп.кл pк pа (1 вп ) вп мальном проходном сечении впускного клапана; вп – коэффициент сопротивления впускного клапана; вп – средняя плотность заряда в максимальном проходном сечении впускного клапана. Для автомобильных двигателей вп = 2–3. Согласно уравнению неразрывности потока можно записать fвп.maxwвп Fпсп, откуда wвп Fп fвп.max сп, (7) где fвп.max – максимальная площадь проходного сечения впускного клапана; Fп – площадь поршня; сп – средняя скорость поршня. Подставляя значение wвп.ср из уравнения (7) в выражение (6) и учитывая, что плотность заряда прямо пропорциональна давлению pк и обратно пропорциональна температуре Тк, получим 12 1 pвп.кл pк Fп 2R Т к fвп.max вп 2 cп2, (8) где R – газовая постоянная. При дроссельном регулировании температура в цилиндре в процессе наполнения практически неизменна и не зависит от давления во впускном трубопроводе (рис. 2). В двухклапанных головках цилиндров современных двигателей отношение площади проходного сечения впускного клапана к площади поршня fвп.max/Fп не превышает 0,16–0,20. В четырёхклапанных головках цилиндров отношение площади проходного сечения впускных клапанов к площади поршня возрастает до 0,25 [1]. Уравнение (8) может быть представлено в следующей форме: Δpвп.кл Apксп2, (9) где А – постоянная. Тц, К 1 2 3 1200 800 pц, МПа Выпуск Тц 0,4 400 1 0,3 Впуск 2 0,2 0,1 pц 3 0 450 540 630 720 810 900 °, ПКВ Рис. 2. Диаграмма газообмена на номинальном скоростном режиме: 1 – pк = 0,1 МПа; 2 – pк = 0,07 МПа; 3 – pк = 0,05 МПа Потери давления во впускных клапанах пропорциональны частоте вращения коленчатого вала во второй степени и уменьшаются при снижении давления во впускном трубопроводе при дросселировании. Необходимо отметить, что часть затрат энергии на дросселиро- 13 вание может быть рекуперирована с помощью специальных технических решений [2, 3]. При движении поршня от начала открытия выпускного клапана до НМТ осуществляется свободный выпуск, во время которого из цилиндра удаляется значительное количество газов. Гидравлические потери в выпускных клапанах формируются во время принудительного выпуска, в котором участвует только часть выпускных газов. Поэтому гидравлические потери в выпускных клапанах существенно меньше, чем во впускных клапанах. Среднее давление гидравлических потерь в выпускных клапанах pв.кл в большой степени определяется участком диаграммы с резким падением давления в цилиндре при движении поршня от НМТ к ВМТ после завершения периода свободного выпуска (рис. 2 и 3). Без дросселирования этот участок составляет 50–60° ПКВ и уменьшается до нуля при глубоком дросселировании. Поэтому потери давления в выпускных клапанах при дросселировании также уменьшаются пропорционально снижению давления во впускном трубопроводе. pц, МПа 0,2 2 1 0,1 0 0 0,2 0,4 0,6 0,8 1 V, дм3 Рис. 3. Диаграмма газообмена: 1 – pк = 0,1 МПа; 2 – pк = 0,05 МПа На рисунке 4 показано изменение параметров рабочего тела во время газообмена в зависимости от скоростного режима и давления во впускном трубопроводе. Температура газов в цилиндре на участке выпуска, также как и температура топливовоздушной смеси на впуске, 14 слабо зависит от скоростного режима двигателя и давления во впускном трубопроводе и не оказывает на гидравлические потери существенного влияния. Суммарное давление гидравлических потерь в выпускных и впускных клапанах можно определять по следующей формуле, структура которой аналогична выражению (9): pкл pв.кл pвп.кл kклpксп2, (10) где kкл = (2,5–3,0)10–3 [м–2с2]; pк в МПА и сп в м/с. а) Lв.кл Впуск pц, МПа 0,11 n = 1000 –мин n = 1600 –мин n = 2300 –мин 0,1 p0 0,09 Lвл.кл 0,08 630 720 900 °, ПКВ 810 б) Lвл.кл Lв.кл pц, МПа Lдр 0,1 0,08 p0 n = 1000 –мин p0 – pк pк n = 1600 –мин n = 2300 –мин 0,06 0,04 0,02 630 720 810 900 °, ПКВ Рис. 4. Изменение параметров газообмена в зависимости от скоростного режима и давления во впускном трубопроводе: а) pк = 0,1 МПа; б) pк = 0,05 МПа 15 Зависимости давления потерь в клапанах от давления во впускном трубопроводе и скоростного режима представлены на рис. 5. pкл, МПа 0,07 0,06 4 0,05 3 0,04 2 0,03 0,02 1 0,05 0,1 0,15 0,2 0,25 pк, МПа Рис. 5. Влияние давления во впускном трубопроводе и скоростного режима на потери в клапанах: 1 – сп = 5,1 м/с; 2 – сп = 6,8 м/с; 3 – сп = 8,5 м/с; 4 – сп = 9,8 м/с Коэффициент kкл зависит от отношения площади проходных сечений впускных и выпускных клапанов к площади поршня, а также от фаз газораспределения. В формулах (7), (8) и (9) для оценки потерь во впускном клапане использованы средние значения площади проходного сечения клапана fвп.ср и скорости поршня сп. Это справедливо для двигателей со стандартными фазами газораспределения, у которых участки максимальной скорости поршня и максимального подъема клапана расположены в близких интервалах углов поворота коленчатого вала. При этом законы изменения скорости поршня и площади проходного сечения клапана достаточно симметричны друг другу. При раннем или позднем закрытии впускного клапана эта симметрия нарушается и коэффициент kкл в формуле (10) будет определяться не только относительной площадью проходного сечения впускного клапана, но и углами его открытия и закрытия. 16 Для двигателей со средней скоростью поршня сп = 10 м/с характерны приблизительно следующие фазы газообмена: выпускной клапан – открытие b = 50° до НМТ, закрытие r = 20° за ВМТ, продолжительность выпуска в = 250°; впускной клапан – открытие s = 20° до ВМТ, закрытие a = 30° за НМТ, продолжительность впуска вп = = 230°; перекрытие клапанов кл = 40°. Условно назовем такие фазы стандартными. 1.3. Геометрическая и фактическая степени сжатия Начало процесса сжатия совпадает с моментом закрытия впускного клапана a. Если это происходит в НМТ, то фактическая степень сжатия ф равна геометрической степени сжатия . При традиционной организации рабочего процесса впускной клапан с целью улучшения наполнения за счет дозарядки закрывается через 20°…40° после НМТ. При реализации цикла с укороченным впуском впускной клапан закрывается до НМТ. Поэтому в реальных двигателях фактическая степень сжатия всегда меньше геометрической степени сжатия [4, 5]. Фактическая степень сжатия ф может быть определена по следующим уравнениям: ф Va Vc Vc V ' Vc 1 (1 cos 2 a ) 1 ( 1), (11) 4 (1 cos 2 a ) , где Va – объем цилиндра в момент закрытия впускного клапана; Vc – объем сжатия; V’ – объем цилиндра, ограниченный положениями поршня от ВМТ до момента закрытия впускного клапана (объем наполнения); Vh – рабочий объем цилиндра; = V’/Vh – относительный объем наполнения; – отношение радиуса кривошипа к длине шатуна. Результаты расчетов по уравнениям приведены на рис. 6 (знак «+» означает закрытие клапана после НМТ, а знак «–» до НМТ. Закрытие впускного клапана на одинаковую величину либо до, либо после НМТ вызывает одинаковое уменьшение фактической степени сжатия по сравнению с геометрической. Так, например, при изменении a на 30° до или после НМТ фактическая степень сжатия уменьшается приблизительно на 5%. 17 ф 16 14 12 = 12 = 14 = 16 = 17,5 10 8 –80 –60 –40 –20 0 20 40 60 а, °ПКВ Рис. 6. Изменение фактической степени сжатия при вариации угла закрытия впускного клапана В диапазоне изменения a до 60° относительный объем наполнения с точностью до 1% подчиняется следующей приближенной зависимости: V' Vh где 1 0,55 x10 4 2 a , (12) в ° ПКВ. Относительный объем наполнения, геометрическая и фактическая степени сжатия связаны друг с другом следующим уравнением: 1 ф ф (13) . 1 a 1.4. Изменение параметров рабочего тела в процессе наполнения На рисунке 7 приведена диаграмма давления заряда в процессе наполнения в зависимости от угла закрытия впускного клапана для дизеля ЯМЗ-536 (6ЧН10,5/12,8) [6]. Давление в конце наполнения pa ниже давления во впускном трубопроводе, причем понижение давления тем больше, чем раньше до НМТ закрывается впускной клапан. На рисунке 8 показано влияние давления во впускном трубопроводе pk и угла закрытия впускного клапана a на относительное 18 изменение давления kp = pa/pk и температуры kT = Ta/Tk в процессе наполнения. pц, МПа 0,1 0,08 0,06 1 0,04 630 3 720 1 – a = 0°; 2 – 2 810 a = 30°; 3 – a = 60° ВМТ ° 900 Рис. 7. Влияние угла закрытия впускного клапана на изменение давления в процессе наполнения pа/pk, Tа/Tk 1,1 1 Tа/Tk 3 2 1 0,9 0,8 2 1 0,7 3 pа/pk 0,6 0,5 0,4 0,05 0,1 1– 0,15 a = 0°; 2 – 0,2 a 0,25 = 30°; 3 – a 0,3 pk, МПа = 60° Рис. 8. Влияние угла закрытия впускного клапана на давление и температуру заряда в конце наполнения 19 При закрытии впускного клапана в ВМТ температура заряда в конце наполнения Ta несколько выше температуры во впускном трубопроводе Tk. При более раннем закрытии впускного клапана температуры и сближаются, и при a > 35…40° ПКВ заряд в ходе наполнения не нагревается, а охлаждается. Относительное изменение давления и температуры заряда при наполнении определяется углом закрытия впускного клапана и практически не зависит от давления pk и температуры Tk во впускном трубопроводе. Относительное изменение давления и температуры заряда при наполнении может быть аппроксимировано следующими уравнениями: k p k p 0 ap a , (14) kT kT 0 aT a , где индекс 0 соответствует закрытию впускного клапана в НМТ ( a = 0°). 1.5. Коэффициент наполнения Согласно определению коэффициентом наполнения называется отношение количества свежего заряда, оставшегося в цилиндре после закрытия впускного клапана, к тому количеству, которое могло бы заполнить рабочий объем цилиндра при условиях (давлении и температуре) на впуске Ga (15) , v Gk где индекс a соответствует условиям в момент закрытия впускного клапана; индекс k соответствует условиям во впускном трубопроводе. При положении поршня в момент закрытия впускного клапана в цилиндре двигателя присутствуют свежий заряд в количестве Ga и остаточные газы в количестве Gr. В соответствии с характеристическим уравнением paVa (16) Ga Gr . RTa Количество свежего заряда, которое могло бы заполнить рабочий объем, равно pkVh (17) Gk . RTk Из выражений (15), (16) и (17) с учетом формулы определения коэффициента остаточных газов r = Gr/Ga, получим 20 Va pa Tk 1 . Vh pk Ta 1 r v (18) Подставив в уравнение (18) формулы из определений геометрической и фактической степеней сжатия Vh = Vc( – 1) и Va = Vc ф, получим окончательно: 1 1 ф pa Tk ф kp (19) . v 1 pk Ta 1 r 1 kT 1 r В диапазоне углов закрытия впускного клапана a = 0…60° ПКВ до НМТ при узкой фазе впуска совокупное изменение давления и температуры заряда, а также фактической степени сжатия приводит к снижению коэффициента наполнения практически прямо пропорциональному углу опережения закрытия впускного клапана (см. рис. 9). v 0,8 0,7 0,6 n = 1200 мин–1 0,5 n = 1600 мин–1 n = 2300 мин–1 0,4 0,3 0 10 20 30 40 50 0 60 Рис. 9. Изменение коэффициента наполнения в зависимости от угла закрытия впускного клапана В таблице 1 даны величины, величины коэффициентов, определяющих потери в клапанах и параметры заряда в конце процесса наполнения при работе двигателя ЯМЗ-536 (6ЧН10,5/12,8) на номинальном скоростном режиме (cп = 10 м/с) с геометрической степенью сжатия = 17,5 и номинальной мощностью 180 кВт при частоте вращения коленчатого вала 2 300 мин–1. Характерно, что при укороченных фазах впуска минимальные потери в клапанах обеспечиваются при закрытии впускного клапана за 30° до НМТ. 21 Таблица 1 Коэффициенты, определяющие параметры процесса наполнения на номинальном скоростном режиме Параметры фазы впуска Открытие s, °ПКВ Закрытие a, °ПКВ вп, °ПКВ kкл х10–3, м–2с2 kp kT 1,082 1,170 0,898 3,55 0,841 1,127 0,790 2,55 0,638 1,038 0,604 3,80 0,457 0,941 0,401 v Стандартные фазы впуска 20 до ВМТ 30 за НМТ 230 2,55 Узкие фазы впуска ВМТ НМТ 30 до ВМТ 30 до НМТ 60 до ВМТ 60 до НМТ 180 1.6. Оптимизация фазы впуска на режиме номинальной мощности При прочих равных условиях наддув или повышение степени сжатия в двигателях с внешним смесеобразованием ограничиваются одним и тем же явлением – возникновением детонации. Очевидно, что при одинаковом коэффициенте избытка воздуха и одинаковых углах опережения зажигания, условия возникновения детонации соответствуют определенным значениям давления pc и температуры Tc заряда в конце сжатия, зависящим от фактической степени сжатия. При изменении момента закрытия впускного клапана объем сжатия Vc остается постоянным, а Va изменяется. Пренебрегая утечками через поршневые кольца в процессе сжатия, получим pc pa (20) . ф Tc Ta При одинаковой геометрической степени сжатия и, следовательно, одинаковом объеме сжатия отношение pc/Tc однозначно определяет количество свежего заряда в цилиндре. Отношение давления рабочего тела к его температуре пропорционально плотности. Поэтому фактическая степень сжатия показывает, на сколько увеличи- 22 вается плотность рабочего тела в процессе сжатия. На параметры рабочего тела в конце сжатия, кроме фактической степени сжатия, существенное влияние оказывают давление и температура заряда в конце наполнения, определяемые протеканием процессов газообмена, в первую очередь процесса наполнения. Рассмотрим варианты двигателя с одинаковой геометрической степенью сжатия и одинаковой величиной среднего индикаторного давления, один из которых имеет стандартную продолжительность впуска ( вп = 230°), а в другом впуск укорочен ( вп = 180°), параметры которых представлены в табл. 2. В первом варианте впускной клапан закрывается через 30° после ВМТ, а во втором варианте впускной клапан закрывается за 30° до ВМТ. Поэтому фактическая степень сжатия ф у двух вариантов с поздним и ранним закрытием впускного клапана одинакова. Таблица 2 Параметры рабочего тела в конце наполнения для стандартного и укороченного впуска вп, ° a, ° Pk, МПа Tk, K Pa, МПа Ta, K a, кг/м3 230 30 за НМТ 0,2 313 0,216 366 2,05 180 30 до НМТ 0,3 313 0,191 325 2,05 Среднее индикаторное давление при неизменной величине коэффициента избытка воздуха пропорционально произведению индикаторного КПД на количество заряда в конце наполнения. Индикаторный КПД при прочих равных условиях определяется геометрической степенью сжатия, которая в рассматриваемых вариантах одинакова. Поэтому индикаторный КПД также может быть принят одинаковым. Количество заряда в конце наполнения определяется произведением плотности заряда на впуске на коэффициент наполнения k v. Использование эффективных охладителей надувочного воздуха позволяет поддерживать температуру заряда во впускном трубопроводе примерно постоянной независимо от степени повышения давления в компрессоре. Поэтому примем в первом приближении, что плотность заряда во впускном трубопроводе прямо пропорциональна давлению наддува. 23 В варианте со стандартной продолжительностью впуска и закрытием впускного клапана после НМТ коэффициент наполнения на 50% выше, чем в варианте с укороченным впуском и закрытием впускного клапана до НМТ. При уменьшении коэффициента наполнения для поддержания среднего индикаторного давления на заданном уровне необходимо пропорционально, т.е. на те же 50% увеличить давление наддува. При этом в варианте с ранним закрытием впускного клапана и давление, и температура заряда в конце наполнения будут на 12% ниже, чем соответствующие давление и температура в варианте с закрытием впускного клапана после НМТ. Таблица 3 Параметры вариантов газового двигателя № варианта Степень сжатия 1 2 3 10,0 15,0 15,0 Открытие впускного клапана s, °ПКВ 21 30 60 Закрытие впускного клапана a, °ПКВ 37 30 до НМТ 60 до НМТ Продолжительность открытия впускного клапана, °ПКВ 238 Степень повышения давления в компрессоре 1,65 2,41 3,44 Давление трения pтр, МПа 0,153 0,153 0,151 Давление насосных потерь pнп, МПа 0,024 0,019 0,054 Давление механических потерь pм, МПа 0,177 0,172 0,205 Коэффициент наполнения 0,907 0,611 0,418 k v 180 Индикаторный КПД i 0,397 0,426 0,426 Механический КПД м 0,889 0,891 0,872 Эффективный КПД e 0,353 0,380 0,373 Давление смеси во впускном трубопроводе pк, МПа 0,156 0,229 0,331 Температура смеси во впускном трубопроводе Tк, K 308 319 331 Давление начала сжатия pa, МПа 0,174 0,147 0,155 Температура начала сжатия Ta, K 368 326 312 24 В связи с тем, что в рассматриваемых вариантах фактическая степень сжатия одинакова, давление и температура конца сжатия в варианте с ранним закрытием впускного клапана также будут на 12% ниже, чем при закрытии впускного клапана после НМТ. Таким образом, в двигателе с укороченным впуском и закрытием впускного клапана до НМТ при сохранении неизменным среднего индикаторного давления можно ощутимо снизить вероятность возникновения детонации по сравнению с двигателем, имеющим стандартную продолжительность впуска и закрытие впускного клапана после НМТ. В таблице 3 дано сравнение параметров вариантов газового двигателя при работе на номинальном режиме (Ne = 180 кВт, n = 2300 мин–1). На рисунке 10 представлены диаграммы газообмена при различных углах закрытия впускного клапана и одинаковой продолжительности наполнения, а на рис. 11 даны диаграммы газообмена при одинаковой фактической степени сжатия и разной продолжительности наполнения [7]. pц, МПа 3 0,3 2 0,2 0,1 1 0 0,2 1– 0,4 a = 0°; 2 – 0,6 a = 30°; 3 – 0,8 a 1 = 60° Рис. 10. Диаграммы газообмена при различных углах закрытия впускного клапана V, м3х10–3 25 На режиме номинальной мощности угол закрытия впускного клапана a = 30° до НМТ фактическая степень сжатия ф = 14,2 и степень повышения давления в компрессоре k = 2,41. При этом обеспечивается минимальный уровень насосных потерь. При более раннем закрытии впускного клапана в связи со снижением коэффициента наполнения требуется существенно увеличить давление наддува на 43% ( k = 3,44), что сопровождается значительным ростом давления насосных потерь. При укороченном впуске и раннем закрытии впускного клапана температура заряда в начале такта сжатия Та вследствие его предварительного расширения на 42 К ниже, по сравнению с двигателем со стандартными фазами впуска. Внутреннее охлаждение рабочего тела, сопровождающееся отбором части теплоты от наиболее горячих элементов камеры сгорания, снижает риск детонации и калильного зажигания. Коэффициент наполнения уменьшается на треть. Появляется возможность работать без детонации со степенью сжатия 15, против 10 при стандартной продолжительности впуска. pц, МПа 0,3 1 0,2 0,1 2 0 0,2 1– 0,4 a 0,6 = 30° до ВМТ; 2 – 0,8 a 1 = 30° за ВМТ Рис. 11. Диаграммы газообмена при одинаковой фактической степени сжатия V, м3х10–3 26 Несмотря на повышение давления наддува и более высокую степень сжатия в двигателе с укороченным впуском ввиду раннего закрытия впускного клапана и, следовательно, более низкого давления начала сжатия, среднее давление в цилиндре не увеличивается. Поэтому также не увеличивается и давление трения. С другой стороны, при укороченном впуске ощутимо (на 21%) уменьшается давление насосных потерь, что приводит к небольшому росту механического КПД. Реализация более высокой степени сжатия в двигателе с укороченным впуском вызывает рост индикаторного КПД и в сочетании с некоторым увеличением механического КПД сопровождается повышением эффективного КПД на 8%. 27 2. ОПТИМИЗАЦИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ С ПОМОЩЬЮ ПРОГРАММЫ ДИЗЕЛЬ-РК Программа ДИЗЕЛЬ-РК [8] принадлежит к классу термодинамических программ, описывающих полный цикл поршневого двигателя. Она предназначена для расчетов и оптимизации ДВС с любыми схемами наддува, позволяя рассчитывать рабочий процесс ДВС любого типа: дизельных, бензиновых искровых, газовых с искровым воспламенением, включая предкамерные ДВС. В программе ДИЗЕЛЬ-РК используются современные расчетные модели [9], что позволяет моделировать рабочий процесс двигателей с высокой точностью. Число используемых эмпирических коэффициентов в моделях не велико, а величины этих эмпирических коэффициентов легко подбираются и являются строго постоянными во всем диапазоне работы ДВС, включая режимы малой мощности и холостого хода. Параметры газа в цилиндрах и коллекторах двигателей определяются методом пошагового решения систем разностных уравнений баланса массы, энергии и уравнения состояния, записанных для открытой термодинамической системы. Модель газообмена учитывает нестационарное течение газа в каналах, их особенности конструкции, а также конструкцию преобразователя импульсов. Программа ДИЗЕЛЬ-РК имеет удобный пользовательский интерфейс, будучи профессиональным инструментом, она может быть легко освоена начинающими пользователями. Чтобы радикально упростить начало работы с программой, разработчики создали систему «Мастеров Настроек», которая позволяет быстро создать файл данных на основе лишь общих сведений об объекте исследований. «Мастер Настроек» рассчитает и поместит в файл данных все недостающие размеры и параметры, а также эмпирические коэффициенты расчетных методик. Для этого используется внутренняя база данных, содержащая наиболее распространенные решения по проектированию двигателей разной размерности и назначения. 28 3. ПОСЛЕДОВАТЕЛЬНОСТЬ ОПТИМИЗАЦИИ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ Для наддувных двигателей рекомендуется проводить оптимизацию фаз газораспределения после подбора и оптимизации параметров турбокомпрессора или приводного нагнетателя. Оптимизация фаз газораспределения проводится в три этапа, на основании файла данных, полученного в результате предыдущего выбора степени повышения давления воздуха в компрессоре. Исследование проводится: – при фиксированной величине цикловой подаче топлива, если исследуется 4-тактный дизель; – при фиксированном значении коэффициента избытка воздуха, если исследуется ДВС с искровым зажиганием. Для транспортного двигателя исследование фаз газораспределения рекомендуется проводить на режиме максимального крутящего момента. Рассмотрим процедуры оптимизации фаз газораспределения на примере дизеля ЯМЗ-238 (8ЧН13/14). 3.1. Выбор угла закрытия впускных клапанов Выбор угла закрытия впускных клапанов осуществляется методом одномерного сканирования. В качестве аргумента сканирования по оси абсцисс выбирается «Угол окончания впуска». В окне «Конец впуска», открываемом кнопкой «>>», назначаются: минимальное значение ~20° за НМТ и максимальное значение ~55° за НМТ; а также число точек сканирования из расчета, чтобы шаг по углу конца впуска составил 4–8°. Выполните одномерное сканирование. По окончании сканирования результаты могут быть отображены в виде графика (рис. 12). Построение графика осуществляется в окне «Результаты/Результаты одномерного сканирования». Рекомендации по построению графиков средствами программы ДИЗЕЛЬ-РК представлены в справочном руководстве: см. Меню «Результаты»». Желательно провести сканирование как на режиме максимального крутящего момента, так и на режиме полной мощности. В дальнейшем будет показано, что на режиме полной мощности зоны опти- 29 мальных фаз газораспределения более узкие, поэтому дальнейшие исследования в рамках выпускной квалификационной работы можно проводить только для режима полной мощности. По графику (рис. 12), определяется оптимальный угол закрытия впускного клапана ~45° за НМТ, соответствующий относительно высокому значению коэффициента наполнения на обоих исследуемых режимах. 0,94 b Eta_v 0,93 0,92 a a 0,91 b 0,9 a Режим максимального крутящего момента b Режим полной мощности 0,89 0,88 20 25 40 35 30 Конец выпуска, град. за НМТ 45 50 55 Рис. 12. Отображение результатов сканирования в виде графика зависимости коэффициента наполнения транспортного дизеля ЯМЗ-238 от угла окончания впуска 3.2. Выбор угла закрытия выпускных клапанов и угла открытия впускных клапанов Выбор угла закрытия выпускных клапанов и угла открытия впускных клапанов осуществляется методом двумерного сканирования. Метод двумерного сканирования выбирается в окне «Оптимизация/Сканирование». В качестве аргументов сканирования выбираются: – по оси абсцисс «Угол окончания выпуска»: от 10 до 50° за ВМТ; – по оси ординат «Угол начала впуска»: от 10 до 50° до ВМТ. Количество точек по каждой координате: 5...9. Результаты расчета представляются в виде трехмерного графика зависимости коэффициента наполнения Eta_v от аргументов сканирования (рис. 13), и в виде семейств изолиний значений коэффициента наполнения и насосных потерь Рнх (рис. 14). 30 б) Кон. вып Нач. впуск Кон. вып Нач. впуск а) Нач. впуск Нач. впуск Рис. 13. Зависимость коэффициента наполнения Eta_v от углов окончания выпуска и начала впуска дизеля ЯМЗ-238 на режиме полной мощности Кон. вып Кон. вып Рис. 14. Изолинии коэффициента наполнения Eta_v, среднего давления насосных ходов Рнх и ge в координатах изменения углов окончания выпуска и начала впуска дизеля ЯМЗ-238 на режимах полной мощности (а) и максимального крутящего момента (б) 31 Анализ расчетных данных показывает, что наилучшие показатели двигателя достигаются при следующих значениях фаз газораспределения: – угол открытия впуска ~20° до ВМТ; – угол закрытия выпуска ~20° за ВМТ. При таком перекрытии фаз достигается максимальное наполнение цилиндра, при большем перекрытии хоть насосные потери незначительно уменьшаются, но расход топлива не убывает. Кроме того, в автотракторном дизеле нельзя делать большое перекрытие фаз выпуска и впуска из-за малой величины надпоршневого зазора. Зафиксируйте эти значения перекрытия фаз в файле данных. Сохраните файл данных. 3.3. Выбор угла открытия выпускных клапанов Выбор угла открытия выпускных клапанов осуществляется методом одномерного сканирования. В качестве аргумента сканирования по оси абсцисс выбирается «Угол начала выпуска»: минимальное значение ~30° до НМТ и максимальное значение ~90° до НМТ; число точек сканирования выбирается из расчета, чтобы шаг составил 4–8°. Выполните одномерное сканирование. По окончании сканирования, результаты отображаются в виде графиков зависимостей мощности Ne, среднего индикаторного давления Pi и давления насосных ходов Рнх (рис. 15). Из анализа графиков по критерию максимальной мощности выбирается оптимальная величина угла начала выпуска ~70° до НМТ. При увеличении опережения начала выпуска среднее индикаторное давление уменьшается тем стремительнее, чем больше величина опережения. Однако, при этом, отрицательная работа насосных ходов, затрачиваемая на выталкивание отработавших газов, тоже уменьшается. Характер взаимного протекания кривых таков, что их сумма: среднее эффективное давление цикла, от которого зависит мощность, имеет ярко выраженный максимум в районе 70° до НМТ. Этот максимум и является зоной оптимального значения угла начала выпуска. Зафиксируйте найденное значение угла начала выпуска в файле данных и сохраните файл. 32 256 f Ne 254 c 252 f 250 248 246 30 12,3 75 60 45 Начало выпуска, град. до НМТ 90 g 12,2 Pi 12,1 d 12 11,9 11,8 30 60 75 90 45 Начало выпуска, град. до НМТ -0,3 e Pнх -0,4 -0,5 -0,6 -0,7 h -0,8 -0,9 30 45 60 75 Начало выпуска, град. до НМТ 90 Рис. 15. Зависимость мощности Ne, среднего индикаторного давления Pi и давления насосных ходов Рнх от величины начала открытия выпускного клапана дизеля ЯМЗ-238 на режиме полной мощности В приложении даны основные технические характеристики двигателей отечественного производства для выбора в качестве объектов для оптимизации фаз газораспределения. 33 ПРИЛОЖЕНИЕ Основные технические характеристики двигателей для выбора в качестве объектов для оптимизации фаз газораспределения Двигатели с искровым зажиганием Завод Модель ВАЗ 2104 2111 Клапаны Диаметр цилиндра D, мм Ход поршня S, мм Рабочий объем 3 iVh, см Отношение хода поршня к диаметру цилиндра S/D Степень сжатия Номинальная мощность Ne, кВт Частота вращения при номинальной мощности –1 n, мин Максимальный крутящий момент Mk, Нм Средняя скорость поршня сп, м/с Литровая мощность Nл, кВт/л 21114 21116 ЗМЗ 21214 11194 21126 8 21128 40524 16 76,0 82,0 76,5 16 82,0 80,0 71,0 75,6 80,0 1450 1490 1597 1690 1389 1,05 0,87 0,92 0,98 8,5 9,8 9,6 10,5 50 56 60 5000 5400 112 40905 75,6 95,5 84,0 86,0 94,0 1597 1774 2464 2693 0,99 0,92 1,02 0,90 0,98 9,3 10,8 11,0 10,5 9,4 9,1 66 60 66 72 90 98 105 5200 5600 5000 5250 5600 5500 4500 4600 116 125 143 128 127 145 165 214 230 13,3 12,8 13,1 14,1 13,3 13,2 14,1 15,4 12,9 14,4 34,5 37,6 37,6 41,3 35,5 47,5 45,1 50,7 39,8 39,0 Peн, МПа 0,83 0,84 0,87 0,89 0,85 1,09 0,97 1,11 1,06 1,02 Peм, МПа 0,97 0,98 0,98 1,13 0,95 1,15 1,14 1,17 1,09 1,07 Коэффициент приспособляемости km 1,17 1,17 1,13 1,27 1,12 1,06 1,18 1,05 1,03 1,05 34 Дизели Завод ЯМЗ КамАЗ Модель 534 536 650 656 658 Число и расположение цилиндров 4Р 6Р 6Р 6V 8V Диаметр цилиндра D, мм 105 123 130 Ход поршня S, мм 128 156 140 Рабочий объем 3 iVh, дм Отношение хода поршня к диаметру цилиндра S/D Степень сжатия Номинальная мощность Ne, кВт Частота вращения при номинально –1 мощности n, мин Максимальный крутящий момент Mk, Нм 4,43 6,65 1,22 11,12 11,15 1,27 740.3 740.6 8V 120 14,85 1,08 120 130 10,85 11,76 1,0 1,08 17,5 17,5 16,4 16,4 17,5 16,5 16,8 140 229 303 220 309 191 309 2200 1900 2300 710 Средняя скорость поршня сп, м/с 1900 1226 9,8 1870 1275 1962 1078 1864 9,9 8,9 8,9 8,8 8,2 Литровая мощность Nл, кВт/л 31,6 34,4 27,2 19,7 20,8 17,6 26,3 Peн, МПа 1,65 1,80 1,72 1,25 1,31 0,96 1,66 Peм, МПа 2,01 2,32 2,11 1,44 1,66 1,25 1,99 Коэффициент приспособляемости, km 1,22 1,29 1,23 1,15 1,28 1,30 1,20 35 СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ 1. Тер-Мкртичьян, Г.Г. Оптимизация рабочих режимов дизеля 8ЧН 14/14 / Г.Г. Тер-Мкртичьян // Труды НАМИ. – М., 1983. – Вып. 189. – С. 54–64. 2. Тер-Мкртичьян, Г.Г. Повышение топливной экономичности автомобилей с бензиновыми двигателями за счет рекуперации энергии дросселирования рабочего тела // Г.Г. Тер-Мкртичьян, А.А. Никитин, А.В. Глатерман // Проблемы конструкции двигателей и экология. – М.: Издательство НАМИ, 2001. – Вып. 228. – С. 48–64. 3. Патент 2391550, Российская Федерация, МПК F02M25/07 «Способ питания двигателя внутреннего сгорания с искровым зажиганием» / Г.Г. Тер-Мкртичьян, А.А. Никитин; заявитель и патентообладатель ГНЦ РФ ФГУП «НАМИ», опубл. 10.06.2010. 4. Тер-Мкртичьян, Г.Г. Управление движением поршней в двигателях внутреннего сгорания / Г.Г. Тер-Мкртичьян. – М.: Металлургиздат, 2011. – 304 с. 5. Тер-Мкртичьян, Г.Г. Двигатели ВАЗ – технический уровень и перспективы развития за счет регулирования степени сжатия / Г.Г. Тер-Мкртичьян // Автомобильная промышленность. – 2008. – № 10. – С. 17–19. 6. Тер-Мкртичьян, Г.Г. Двигатель с количественным бездроссельным регулированием мощности / Г.Г. Тер-Мкртичьян // Автомобильная промышленность. – 2014. – № 3. – С. 4–12. 7. Тер-Мкртичьян, Г.Г. Манипулирование коэффициентом наполнения и фактической степенью сжатия за счет вариации фаз газораспределения в двигателях с количественным регулированием мощности / Г.Г. Тер-Мкртичьян // Труды НАМИ. – М., 2014. – Вып. 258. – С. 144–176. 8. URL: http://energy.power.bmstu.ru/e02/p01rus 9. Кулешов, А.С. Программа расчета и оптимизации двигателей внутреннего сгорания ДИЗЕЛЬ-РК. Описание математических моделей, решение оптимизационных задач / А.С. Кулешов. – М., МГТУ им. Баумана, 2004. – 123 с. Учебное издание ТЕР-МКРТИЧЬЯН Георг Георгович СТАРКОВ Егор Евгеньевич МЕТОДИЧЕСКИЕ УКАЗАНИЯ к выпускной квалификационной работе бакалавра «ОПТИМИЗАЦИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ» по направлению подготовки 13.03.03 «Энергетическое машиностроение» профиля подготовки «Двигатели внутреннего сгорания» Редактор Т.А. Феоктистова Подписано в печать 11.11.2015 г. Формат 60×84/16. Усл. печ. л. 2,25. Тираж 100 экз. Заказ . Цена 80 руб. МАДИ, 125319, Москва, Ленинградский пр-т, 64.