РАСЧЕТ УСИЛИЯ ГИДРАВЛИЧЕСКИХ ПРЕССОВ ПРИ ГОРЯЧЕЙ

advertisement

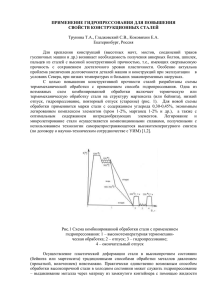

РАСЧЕТ УСИЛИЯ ГИДРАВЛИЧЕСКИХ ПРЕССОВ ПРИ ГОРЯЧЕЙ ДЕФОРМАЦИИ Л.Н.Соколов Прочноетный расчет гидравлических прессов для горячей деформации крупных слитков находится в прямой зависимости от удельных усилий, возникающих при деформации металла. В свою очередь удельные усилия при прочих равных условиях связаны со скоростью деформации. В практике определения усилий на крупных гидравлических прессах не принято учитывать скорость деформации. Считается, что при высоких температурах в нагретом металле в процессе деформации полностью происходит рекристаллизация, снимающая упрочнение. Процесс деформации рассматривается без упрочнения в связи с тем, что скорости гидравлических прессов малы. Среднее усилие деформации при осадке можно определить по формуле Губкина-Зибеля таллом и инструментом. Обычно для выбора пресса достаточно определить усилие по операции осадки, как наиболее трудоемкой операции. Расчет по приведенной выше формуле с использованием Поэтому выбор и проектирование гидравлического пресса для определенных технологических операций сопряжен со значительными трудностями и, как правило, в прессовых цехах устанавливается оборудование завышенного усилия или подбирается без достаточно обоснованных расчетов. Несоответствие расчетного усилия с действительными обычно устраняется при помощи коэффициентов. В частностикоэффициента масштабного фактора, который по данным С.И.Губкина для крупных слитков находится в пределах 0,9 - 0,4. По другим данным этот коэффициент равен 0,8 - 0,5 [1]. Введение указанного коэффициента объясняется нарушением закона подобия. Полагается, что крупные слитки имеют большие нарушения структуры и, следовательно, удельные усилия для их деформации меньше, чем у малых образцов, прошедших деформацию и испытанных в 425 лабораторных условиях. Однако при этом не учитывается, по крайней мере, два обстоятельства. Известно, что удельные усилия при осадке крупных слитков снижаются от первого к последнему режиму. При этом снижение бывает весьма существенное и достигает 2-х раз. Поэтому если несоответствие в удельных усилиях больших и малых объемов происходит за счет нарушения плотности в литом металле, то следовало бы ожидать противоположное явление, т.е. увеличение удельного усилия с увеличением степени проработки металла и увеличения плотности металла. Вторая особенность заключается в том, что степень деформации, как известно, не влияет на прочностные свойства деформированного металла. В то же время при рассмотрении влияния масштабного фактора на сопротив­ ление деформации отмечается изменение механических свойств и увеличение сопротивления деформации за счет повышения свойств лабораторных, предварительно деформированных образцов. Указанные несоответствия свидетельствуют о том, что существуют иные причины, определяющие величину удельного усилия при ковке. В табл. 1 приведены результаты исследования свойств стали 35 из слитков веса 23 т и металла поковок из этих же слитков. Как видно, отношение предела 426 текучести и истинного сопротивления деформации литого металла и прошедшего деформацию находится в пределах, близких к 10, что подтверждает несостоятельность принятых положений об изменении прочностные свойств стали и необходимости учета степени предварительной проработки металла при определении истинных напряжений. На основании исследований разупрочнения стали при температурах горячей деформации было установлено, что процесс рекристаллизации не успевает проходить полностью практически при всех скоростях деформации, значительному упрочнению в процессе ковки. По данным автора, процесс рекристаллизации на малых образцах заканчивается после прекращения деформации в пределах 40-60 сек . Следовательно, усилие пресса зависит от выбранного режима деформации. Поэтому нельзя рассчитывать пресс по общей величине деформации слитка. Усилия пресса необходимо выбирать в зависимости от технологических особенностей ковки, учитывая скорость деформации и упрочнение, возникающие при этом в результате каждого нажима. Исходным моментом при определении удельного усилия 427 должны быть напряжения текучести металла, соответствующие принятой температуре деформации. Предел текучести при высоких температурах, определяемый принятыми стандартными методами, не соответствует природным прочностным свойствам металла при переходе в пластическое состояние. Предел текучести определяется путем растяжения при монотонной деформации, в результате которой также происходит упрочнение. На этом основании предел текучести, определенный просто растяжением, следует считать характеристикой ложной, состоящей из "природных" прочностных свойств и упрочнения. Таким образом, для расчета истинных напряжений металла при данной температуре и при определенной скорости и степени деформации. Нами установлено, что напряжения упрочнения достигают при температурах ковки высоких значений и по своей величине соответствуют масштабным коэффициентам. Сославшись на опубликованную методику определения Учитывая, что реальная горячая деформация сопровождается взаимопротивоположными процессами упрочнения, разупрочнения и скорость разупрочнения несколько меньше скорости упрочнения, при ковке наблюдается частичное упрочнение металла. Напряжения, возникающие при данной скорости деформации, на основании изложенного можно определить В случае необходимости определения напряжения при скорости, отличной от принятой при эксперименте, 429 пересчет может быть произведен по формуле Ф.Ф.Витмана и В.А. Степанова дающей весьма хорошее совпадение с экспериментом. Таким образом, расчет усилий, возникающих при осадке крупных слитков, можно производить согласно При этом следует учитывать, что процесс деформации при осадке осуществляется целым рядом последовательных нажимов. После каждого нажима в паузе происходит процесс разупрочнения и каждый нажим нужно рассматривать как самостоятельную операцию, протекающую в разных скоростных условиях. Обычно на первых нажимах скорость деформации на порядок выше, чем на последующих. В связи с этим процессы разупрочнения протекают более полно в последних нажимах. С этим связано падение напряжений при осадке крупных слитков от первых нажимов к последним. Поэтому следует признать неправомерным подбор усилий пресса по весу слитка или по общей степени деформации. Для подбора усилия пресса необходимо разработать 430 деформационный режим, определить скорость деформации на каждом из нажимов и по нажимам, имевшим наибольшую скорость, рассчитать истинные напряжения. В табл. 5 приведены значения истинных напряжений стали 45 для различных скоростей и степеней деформации. Результаты эксперимента по осадке слитков весом от 100 до Ю тонн полностью совпали с результатом расчета на основании учета разупрочнений. В Ы В О Д Ы Предложена методика расчета истинных напряжений, возникающих в процессе осадки слитков на гидравлических прессах, на основе учета частичного разупрочнения металла в процессе деформации. Показана возможность использования результатов лабораторных экспериментов при переходе к большим объемам без масштабных коэффициентов. Установлено, что выбор необходимого усилия пресса связан с принятым деформационным режимом. 439 Л и т е р а т у р а 1. Е.Н.МОШНИН, Н.М.ЗОЛОТУХИН. Кузнечно-штамповочное производство, 1960, № 6; 1961, № 3. 2. Л.Н.СОКОЛОВ, В.К.ИКОРСКИЙ. Известия вузов,Черная металлургия, № 7, 1970, стр. 90-92. 3. Ф.Ф.ВИТМАН, В.А. СТЕПАНОВ. Ж.Т.Ф., 1939, №9, стр. 1070.