СОГЛАСОВАНО ... __________________________ ...

advertisement

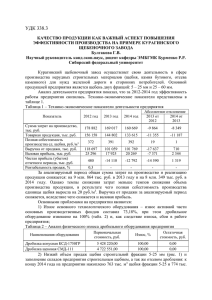

СОГЛАСОВАНО УТВЕРЖДАЮ __________________________ __________________________ __________________________ __________________________ __________________________ __________________________ «_____»_____________2013 г. «_____»_____________2013 г. Технологический регламент организации труда и проведения работ по укладке ШПО и дальнейшей обработки пропиточным составом ПАБ «Дорсан». 1. Область применения Технологический регламент предназначен для организации труда и проведения работ по пропитке верхних слоев покрытий составом ПАБ «Дорсан» и ПАБ «Дорсан-2» после устройства шероховатой поверхностной обработки (ШПО) или тонкослойных износостойких слоев. Дорсан 2 это достаточно новый продукт - концентрат. Поставляется в виде концентрата в бочках или кубовых емкостях (кубовиках) и на месте применения доводится до рабочей концентрации. Разбавляется обычной водопроводной водой в соотношении (Дорсан 2 : Вода) 1:1 или 2:1 , в зависимости от состояния дорожного покрытия. После обработки гудронатором с заранее определенной нормой расхода (типа "Маценза"), присыпается песком (крупной фракции) или гранитным отсевом дробления фракция 0-5. Расход материала 0,35-0,5 литра на 1 м2 в зависимости от состояния покрытия. Является аналогом американских продуктов Reclamite ( Рекламайт) и CRF (Си-эР-эФ); 2. Основные мероприятия при производстве работ Подготовительные работы. В начале смены устанавливают ограждения участка работ и дорожные знаки согласно схеме утвержденной ГИБДД. Производится визуальный осмотр захватки на день. Определяются места с наибольшей колейностью, изломов в поперечном и продольном профиле дорожного полотна, выявляются участки с литым асфальтом, которые необходимо удалять по ходу фрезерования дорожной фрезой. Фрезерование изношенного существующего асфальтобетонного покрытия. При выравнивании продольного и поперечного профиля асфальтобетонного покрытия, фрезерование начинают от кромки дороги с последующим смещением проходок к противоположной кромке асфальтобетонного покрытия в пределах захватки, взятой на день. При этом во время первой проходки устройством автоматического контроля поперечный уклон удерживается относительно противоположной кромке дороги лыжи, тогда как последующие проходки ориентируют на лыжу, которая «встает» на свежевырезанную полосу. Глубину фрезерования определяют в зависимости от изломов поперечного и продольного профиля дороги, по техническому заданию заказчика. Мастер определяет глубину фрезерования и сообщает об этом машинисту фрезы по ходу работы. После прохождения первой полосы мастер визуально определяет ровность вырезанной полосы. После этих операций фреза смещается на одну полосу ближе к оси дороги. Во время работы транспортер должен быть зафиксирован в точках подвески (точки подвески должны быть снабжены вставными болтами или пальцами с буртиками и законтрены предохранительным элементом, например упругой вставкой). При фрезеровании асфальтобетонного покрытия на глубину 4-х см работу организуют так, чтобы к концу смены срезаемый слой был отфрезерован на всю ширину дороги во избежание ДТП (т.к. при наезде на ступень между вырезанной полосой и старым покрытием возможен разрыв камеры колеса автомобиля), а на поперечных стыках фрезерования необходимо сделать небольшой пандус для плавного проезда автомашин. До установки фрезы в исходное положение, проверяют резцы на режущем барабане. При необходимости заменяют изношенные резцы на новые. Осматривают гидравлику на предмет подтеков масла, т.к. фреза ежедневно работает при предельных нагрузках. После чего фрезу заправляют водой. 2 С помощью блоков управления автоматическими системами стабилизации угла поперечного уклона и слежения ровности покрытия в продольном направлении устанавливают раму с рабочими органами в необходимое для работы положение. На участках с продольным уклоном, превышающим 40 %, фрезерование ведут сверху вниз, т.к. при движении снизу вверх, затрудняется движение автосамосвалов, стоящих под погрузкой. При проходках вдоль кромок асфальтобетонного покрытия фрезерованную массу сбрасывают на обочину, которую планирует автогрейдер идущий вслед за фрезой. При смещении фрезы ближе к оси дороги асфальтобетонный лом грузят в автосамосвалы и вывозят заранее подготовленное место с твердым покрытием в отвал. Сигнальщик или ответственное лицо (помощник машиниста или асфальтобетонщик 1 разр.) должны регулировать, загрузку смеси, движение автосамосвалов, находящихся под погрузкой. Сигнальщик должен находиться впереди автосамосвала на обочине и специальными жестами, оговоренными вначале работы регулировать движение под погрузкой. Степень заполнения автосамосвала определяет сигнальщик, после чего сигнализирует об этом: сначала машинисту фрезы, а после – водителю грузовика. Автосамосвалы, ждущие свою очередь погрузки должны располагаться вдоль дороги по ходу работы фрезы на обочине таким образом, чтобы не создавать помех движению автотранспорта и работе фрезы. Для заправки фрезы водой ПММ должен заезжать со стороны обочины, чтобы не затруднять движение по дороге. В случае образования затора на дороге, мастер с сигнальщиком должны попеременно распускать движение по противоположным направлениям. В случае преждевременного отъезда автосамосвала от фрезы (до указания сигнальщика), образовавшуюся кучку фрезерованной массы во избежание попадания ее под лыжу фрезы, необходимо убрать лопатами. Глубину резания барабана и поперечный уклон контролируют показаниями цифр на панели управления, находящейся перед машинистом фрезы. Если глубина срезаемого слоя имеет отклонения от заданной, регулировочными винтами изменяют положение фрезы. После прохода фрезы на поверхности срезанного покрытия не должно быть явных бугров, не срезанных уступов, ступенек, срезанного полотна. Замеченные дефекты, неровности при необходимости если проектом производства работ предусмотрено, можно исправить автогрейдером устройством выравнивающего слоя из асфальтобетонной смеси. Очистка основания от фрезерованной массы после прохода фрезы. Очистку ведут сразу же, следом за фрезой. Вслед за фрезой идет автогрейдер для более грубой очистки и планирования фрезерованной массы. После идет трактор МТЗ, оборудованный щеткой и ковшом. Он прижимает остатки грубой очистки автогрейдера к кромке асфальтобетонного покрытия. Замыкает очистку ПММ, оборудованная щеткой, которая в свою очередь сметает фрезерованную массу на обочину. Заделка трещин оставшихся в покрытии после фрезерования (по необходимости). Трещины заделываются под руководством дорожного мастера, в период, когда они имеют еще значительное раскрытие (в утренние часы): - трещины на покрытиях заделывают в сухую и теплую погоду при температуре воздуха не ниже 5 °С; - очищают трещины от пыли и грязи с помощью сжатого воздуха; - трещины с разрушенными кромками разделывают с помощью швонарезчиков; 3 - при необходимости просушивания и нагрева трещин до температуры 80-100°С используют установку «тепловая пушка», нагрев следует производить до выступания на стенках трещин капель вяжущего; - стенки трещин после тщательной очистки с помощью сжатого воздуха, заполняют битумной мастикой. Сплошную сетку трещин, возникающую из-за неустойчивости основания, как и места пониженной прочности, вырубают и устраивают устройством выравнивающего слоя или ямочным ремонтом покрытий с горячим асфальтобетонной смеси. Устройство шероховатой поверхностной обработки покрытия (ШПО). Поверхностную обработку устраивают, как правило, в летний и теплый период, на сухом и достаточно прогретом покрытии, после устранения всех имеющихся повреждений и деформаций (выбоин, просадок, наплывов, трещин и т.д.) и тщательной очистки покрытия от пыли и грязи, при окружающей температуре воздуха не ниже +20-25°С. Синхронное распределение вяжущего и щебня. К распределению вяжущего и щебня приступают, если позволяют атмосферные условия, налажено и проверено вспомогательное оборудование, имеется в наличии вся техника. Устройство шероховатой поверхностной обработки не должно начинаться на кривой. По окончании рабочего дня слой ШПО должен быть уложен на всю ширину проезжей части дороги и заканчиваться в одну поперечную линию. Распределение битума или ЭБК не рекомендуется производить при сильном ветре, возникает деформация струи при распределении вяжущего. Непосредственно перед распределением битума необходимо проверить параметры: - соответствие температуры битума или ЭБК рекомендуемой при распределении; - состояние фильтра вяжущего, форсунок гребенки; - высоту гребенки над поверхностностью проезжей части; - подобранную норму распределения битума или ЭБК с учетом окружающей температуры и вязкости. Устройство поперечного стыка В начале участка распределения, на первых десятках сантиметров, вяжущее и щебень распределяется неравномерно, для предотвращения некачественного поперечного стыка необходимо укладывать на предыдущий стык толь или промасленную бумагу, и включать распределение материалов над тем местом, где расположена толь. После распределения толь и материалы убрать. Для уменьшения количества стыков целесообразно производить распределение без остановок на всю длину захватки. Устройство продольного стыка При первом проходе машины необходимо на стыке ширину распределение щебня уменьшить на 20-25 см, а при втором (параллельном) проходе распределять битум и щебень на всю ширину. При этом нахлест на соседнюю полосу должен составлять 20-25 см. Уплотнение шероховатого слоя Для улучшения формирования поверхностной обработки, необходимо применять самоходные катки на пневматических шинах или катки с обрезиненными металлическими вальцами. Уплотнение необходимо осуществлять сразу за проходом распределителя. 4 При устройстве одиночной ШПО уплотнение производиться за 5-6 проходов по одному следу при нагрузке 1,5 тонн на ось. Окончательное формирование слоя ШПО происходит под действием проходящего транспорта при скоростных не более 40 км/ч. Уход за слоем поверхностной обработки Перед открытием участка дороги необходимо обследовать состояние устроенной ШПО. Срок ограничения скорости движения зависят от марки вяжущего и природно-климатических условий. В случае открытия движения сразу по завершению устройства слоя ШПО, предусматриваются мероприятия по защите свежеуложенного слоя, такие, как: -ограничение скорости движения; - регулирование движения транспорта по всей ширине проезжей части; - уборка не прижившегося щебня; - уплотнение при необходимости. Снимать ограничение скорости можно при условии хорошего сцепления щебня с вяжущим. Наилучшее формирование слоя и увеличение срока службы ШПО можно достичь, устраивая после операции уплотнения технологический перерыв в 24 часа, с переводом движения автомобильного транспорта в обход участка работ. Уборка излишков щебня Устройство ШПО предполагает появление на поверхности дороги «свободных» частиц щебня, которое является следствием: - чрезмерного расхода щебня, при устройстве ШПО; - вырыванием частиц щебня из слоя ШПО, под действием колес проходящего транспорта. Срок уборки зависит от интенсивности движения и вязкости вяжущего, и может составлять от нескольких часов до нескольких суток, после окончания уплотнения. Уборку необходимо выполнять машинами с капроновой щеткой. Особенности технологии устройства шероховатых поверхностных обработок с применением машин с синхронной подачей вяжущего и каменного материала. Традиционная технология устройства шероховатой поверхностной обработки заключается в последовательном выполнении разделенных во времени операций по разливу вяжущего автогудронатором и россыпи щебня щебнераспределителем на поверхность дороги. Эта технология имеет ряд недостатков: - большая зависимость производства работ от погодно-климатических факторов; - недостаточное прилипание битума к щебню; - значительное время формирования слоя устроенной шероховатой поверхностной обработки под действием колес проходящего транспорта; - повышенный расход горючего; -низкая производительность работ из-за раздельного выполнения технологических операций по распределению щебня и розливу вяжущего; - небольшой срок службы (2-3 года). В настоящее время все большее применение находит технология устройства шероховатой поверхностной обработки с совмещенным распределением вяжущего и каменного материала. Распределение материалов на поверхность проезжей части выполняется одной машиной. Интервал времени между подачей вяжущего и каменного материала составляет не 5 более 1 с, что обеспечивает высокую степень сцепления каменного материала с вяжущим. При этом каменный материал на 2/3 по высоте погружается в вяжущее. При устройстве поверхностной обработки машинами типа «Чипсилер» используются: фракционный щебень 5-10 мм, 10-15 мм, 15-20 мм, битум или битумная эмульсия. Машины и оборудование для устройства ШПО Отряд состоит из следующих машин и механизмов: -автосамосвалы КАМАЗ для подвозки щебня; - битумовоз типа ДС-138 для подвозки битума или ЭБК; -фронтальный погрузчик для загрузки щебня в кузов Чипсилера; - КДМ с металлической щеткой для очистки поверхности проезжей части до устройства поверхностной обработки. Материалы: -массовая доля в щебне слабых и выветренных зерен должны быть не более 10%, а зерен пластинчатой формы – не более 15%. -массовая доля в щебне пылевато-глинистых частиц, определяемых отмучиванием, не должна превышать 1%, содержание глины в виде комков и посторонних засоряющих примесей не допускается. - по морозостойкости щебень для шероховатых покрытий должен удовлетворить М рз 50. -повышенная влажность щебня является отрицательным фактором, которая препятствует сцеплению битума со щебнем, кроме того вода ускорят остывание битума, что недопустимо. Органические вяжущие материалы - Битумы вязкие нефтяные дорожные, применяемые для устройства ШПО, должны удовлетворять требованиям ГОСТ 22245-90 и битумной эмульсии ГОСТ Р52128-2003. -Для устройства ШПО применяется нефтяные дорожные битумы БНД 60/90, 90/130 и битумные эмульсии ЭБК-2, ЭБК -3. Выбор нормы расхода щебня Исходная норма расхода щебня для устройства ШПО зависимости от применяемой фракции приведена в табл.1. тип структуры Одиночная обработка Одиночная обработка с 2-х кратным распределением щебня фракция щебня, мм 5-10 10-15 10-15 5-10 с различной структурой, в Щебень, м3/100 м2 0,8-0,9 1,1-1,3 1,0-1,1 0,6-0,7 Таблица № 1 Битум, л/м2 1,24 1,47 0,95 0,95 Примечание: Перед началом производства работ в зависимости от существующих условий необходимую норму расхода щебня с учетом поправки. Параметры и условия (интенсивность движения авт./сут; метеоусловия; условия движения; состояние покрытия; месяц; марки битума; зерновой состав щебня; количества зерен лещадной формы; твердость покрытия; тип покрытия; наличие щебня, обработанного вяжущим в установке). При устройстве ШПО имеют место следующие характерные ошибки и нарушения в технологии производства работ, влияющие на качество слоя шероховатой поверхности: Влияние скорости ветра у поверхности проезжей части дороги на равномерность распределения битума или ЭБК. 6 Распределения битума или ЭБК на поверхность дороги выполняется под постоянным давлением из форсунок, расположенных на гребенке. Струя имеет плоскую форму конуса с определенным углом распределения. При сильном ветре распределения битума деформируется у поверхности дороги и битум распределяется неравномерно. Для предотвращения деформации конуса, оператору приходится опускать гребенку с форсунками ближе к поверхности проезжей части. При уменьшении высоты гребенки, нарушается тройное перекрытие конусов битума, распределяемого из форсунок. В итоге на покрытие битум распределяется «полосами». При формировании слоя такое распределение битума образуется дефект гребенки (недостаток щебня на поверхности в форме полос). Для предотвращения образовании этого дефекта необходимо гребенку с форсунками устанавливать на требуемой высоте, а при сильном ветре работы не производить. Влияние низкой температуры битума на его равномерное распределения. При температуре битума менее +160°С в баке машины вязкость битума повышается и распределяет через форсунки затрудняется. Струя битума деформируется, нарушается тройное перекрытие конусов битума. В итоге образуется дефекты в виде залысин в форме гребенки и полос. Наиболее часто эти дефекты встречаются в местах устройства поверхностной обработки после перерыва в работе машины когда битум не успевает достаточно прогреть систему распределения. Для предотвращения образования таких дефектов необходимо распределять битум при температуре не менее + 160°С и прогретой системе распределения битума. Система распределения битума необходимо прогревать циркулирующим по замкнутому контуру термомаслом и битумом. Непосредственно перед устройством слоя ШПО необходимо сделать пробный пуск битума из системы до получения устойчивого равномерного распределения из форсунок, а затем уже производить работы. Неравномерное распределение «черного» щебня, из щебнераспределителя машины. При использовании щебня обработанного битумом в установке, происходит засорение желобов подачи щебня смесью битума и пыли. Обслуживающему персоналу машины приходится периодически вручную прочищать систему распределения этого недостатка необходимо точно подбирать дозирование вяжущего при чернении щебня в установке и использовать его остывшим. Из-за неравномерного распределения щебня на покрытии образуется шероховатый коврик с пропусками и разрывами единой структуры поверхности. Необеспеченное сцепление каменного материала с поверхностью дороги и битумом. При необеспеченном сцеплении происходит частичное выкрашивание щебня с поверхности дороги. Для устранения этого недостатка в битум необходимо вводить добавки и модификаторы, а щебень предварительно обработать битумом в установке. Некачественный продольный стык на устроенной шероховатой поверхностной обработке между захватками. Некачественный продольный стык между захватками образуется в результате несоблюдения технологии производства работ по распределению материалов в местах стыков. Технология рекомендует осуществлять «нахлест» слоев вяжущего в местах продольного стыка на 40 см. При этом, при проходе машины на первой захватке необходимо отключать распределение щебня на месте устройства стыка, а на второй захватке распределение щебня осуществлять на полную ширину. 7 Некачественный поперечный стык на устроенной шероховатой поверхностной обработке между захватками. Некачественный поперечный стык между захватками образуется в результате несвоевременного включения распределительного оборудования. Если распределительное оборудование включают раньше, тогда непосредственно перед поперечным стыком возникает утолщение слоя, получается как бы «двойная» поверхностная обработка. Если распределительное оборудование включают позже, тогда на поверхности дороги возникает залысина шириной равной ширине распределения материалов. Для получения качественного поперечного стыка перед проходом распределителя необходимо укладывать промасленную бумагу или непромокаемый материал, располагая его на всю ширину распределения в месте окончания предыдущей захватки. После прохода машины бумагу следует убрать. Выпотевание битума на поверхности из-за его передозировки. Из-за неправильного выбора нормы расхода битума, наблюдается сплошное выпотевание на дороге. Для устранения этого дефекта места выпотевания необходимо присыпать высевками размером менее 5 мм. Выпотевание битума в местах устройства продольных стыков. Выпотевание битума в местах устройства продольных стыков. Перед устройством шероховатой поверхностной обработки на дороге производится заделка трещин. Основные трещины располагаются на местах технологических стыков при устройстве асфальтобетонного покрытия асфальтоукладчиком. Продольные стыке при устройстве поверхностной обработки совпали с существующими ранее стыками, что привело к выпотеванию битума в этих местах. Устраивать поверхностную обработку необходимо после формирования заделанных трещин под действие колес проходящего транспорта. Выпотевание битума в местах заделки трещин. При применении фракции щебня размером 5-10 мм излишек битума в местах заделки трещин выпотевает через устроенный слой поверхностной обработки. Устраивать поверхностную обработку необходимо после формирования заделанных трещин под действием колес проходящего транспорта или использовать щебень более крупных фракций (10-15 мм или 15-20 мм). Применение материалов, несоответствующих требованиям нормативных документов. При устройстве шероховатой поверхностной обработки используются материалы, несоответствующие требованиям нормативных документов. Для обеспечения качества работ щебень необходимо заготавливать заблаговременно. Щебень узкой фракции, требуемой чистоты и формы необходимо готовить на специальных базах, оснащенных дробилками, грохотами, мойками. Контроль качества. Контроль при устройстве шероховатой поверхностной обработке подразделяется на: -входной; -операционной; -приемочный. Входной контроль проводится на стадии подготовки к работе и включает в себя: 8 -контроль характеристик каменных материалов (щебня) и органических вяжущих (битума), сцепления (адгезии) вяжущего и щебня; -контроль необходимо количества заготовляемых материалов; - контроль состояния и готовности оборудования, машин и людей; - получение данных о состоянии участков работ. Операционный контроль проводится постоянно в процессе производства работ техническим персоналом (прорабом, мастером, оператором) непосредственно на месте производства работ. При этом контролируется: -качества подготовки верхнего слоя покрытия (наличия и устранение существующих дефектов, очистка от пыли и грязи); -качество (влажность, размер фракции, наличие пыли и грязи, лещадность и марка щебня, температура и марка битума) и количество поставляемых материалов; - соответствие расхода и равномерность распределения материалов; - соответствие температура распределения битума минимально допустимой (+160°С) при распределении; - соответствие технологических операций заданным. Приемочный контроль проводится после устройства шероховатой поверхности обработки по истечении 10 суток. При этом производится исследование состояния эксплуатационных качеств и наличия появившихся дефектов на участках автомобильных дорог, сдаваемых в эксплуатацию. Разрешается осуществлять приемку отдельными, имеющими самостоятельное значение участками, протяжение которых устанавливаются заказчиками, по согласованию со строительной организацией. Входной контроль на стадии поступления материалов на участок работ На стадии поступления материалов на место проведения работ осуществляется входной контроль, производимый мастером. Доставляемые к месту работ щебень и вяжущие должны отвечать требованием ВСН 38-90. Характеристики материалов должны быть отражены мастерами битумной базы и склада щебня в сопроводительной накладной на каждую автомашину. Независимо от указанных в накладной характеристик вяжущего на месте производства работ в каждом битумовозе следует проверять температуру вяжущего, которая должна быть не ниже 160°С. В каждом автосамосвале следует проверять качество щебня. На месте производства работ проводят визуальные проверки качества подвозимых материалов (см.таб.) Материал Щебень Возможные недостатки Причины возникновения Способы устранения или предотвращения Глина в комках. Большое Складирование на Не применять, содержание пылевидных загрязненных отправить на базу частиц площадках для промывки и очистки Повышенная влажность Не просушен на базе Просушить на (складе). При перевозке площадке произошло увлажнение Щебень другой фракции, Щебень, При породы перемешанный на несоответствии 9 складе, либо процессе перевозки Битум Температура битума в битумовозе ниже требуемого качества не применять, улучшить контроль за погрузкой на базе 1. Улучшить контроль при загрузке на базе. 2. Ремонт или замена битумовоза. 1.Низкая температура битума при загрузке. 2.Неисправность в системе поддержания температуры битума у битумовоза Операционный контроль качества при устройстве ШПО Операционный контроль качества при устройстве ШПО проводит мастер или бригадир. Физико-механические показатели материалов и адгезии вяжущего и щебня контролирует лаборатория. Все выявленные в ходе операционного контроля дефекты должны быть устранены до начала следующей операции. Результаты измерений заносят в журнал производства работ и ведомости замеров, являющихся обязательными приложениями к актам приемки выполненных работ. На каждом участке работа следует вести специальные журналы по отдельным видам работ. 2.1.7. После завершения работы по укладке ШПО свежеуложенного покрытия составом ПАБ «Дорсан». приступают к пропитке Для распределения состава необходимо использование автогудронатора с распределительной гребенкой и навесным скребком, который равномерно распределяет пропитку и одновременно соскребает излишки пропитки с поверхности. При отсутствии жирных пятен и потемнении поверхности, обработанной покрытие можно считать, работу завершенной. В случае появления на поверхности покрытия отдельных «жирных пятен», где произошло скопление состава, необходимо удалить избытка ручным скребком с резиновой лентой или щеткой. Рекомендуемая скорость автогудронатора при распределении в пределах 6-8 км/час. При распределении сопло устанавливается на высоте 1020 см от поверхности покрытия. Технические требования к пропитке ПАБ «Дорсан»: Наименование показателя 1. Внешний вид 2. Условная вязкость, с 3. Удельная эффективная активность (Аэфф) естественных радионуклидов, Бк/кг, не более Норма Методы испытаний Жидкость от коричневого до черного цвета п.6.2 СТО 99907291-002-2009 18-40 ГОСТ 8420 и п.6.3 СТО 99907291-002-2009 740 ГОСТ 30108 10 4. Массовая доля нелетучих веществ, %, не менее 5. Однородность 6.Время отвердения, ч, не более 7.Плотность, кг/см³ 80 Отсутствие комков нерастворённого полимера и посторонних включений 3 1,7 ГОСТ Р 52487 Визуально ГОСТ 26589 (п.3.11) ГОСТ 28513 Движение транспорта после обработки покрытия, уложенного шероховатой поверхностной обработкой (ШПО), пропиточным материалом ПАБ «Дорсан», может быть открыто через 3-4 часа после окончания работ и уборки дорожных знаков. 2.1.8. Охрана труда и техника безопасности. К дорожным работам могут быть допущены лица, достигшие 18 лет, признанные годными к работе медицинской комиссией, прошедшие обучение и проверку знаний по безопасным методам и приемам работ, инструктаж по безопасности труда в соответствии с ГОСТ 12.4.004-79 «Организация обучения работающих безопасности труда. Общие положения», имеющие квалификационное удостоверение. Рабочие, производящие работы на автодороге, а также лица, находящиеся в это время на проезжей части и обочинах (мастер, другие специалисты) должны быть в сигнальных жилетках. Кроме этого, рабочие должны работать в спецодежде – хлопчатобумажном костюме, рукавицах, кожаных ботинках, а при продувке трещин воздухом – в защитных очках и респираторах. Дорожные работа по ремонту покрытия должны производиться под непосредственным контролем руководителя производства работ – мастера, прораба и т.п. Перед началом работ в дорожной организации разрабатываются схемы организации движения на каждый участок работ, которые должны быть согласованы ГИБДД и утверждены начальником (гл.инженером) ДРСУ, ДСУ. Схемы организации движения должны быть составлены с учетом особенностей каждого участка работ на основе типовых схем согласно ВСН 37-84. При необходимости производства работ по ремонту асфальтобетонных покрытий одновременно на всей ширине проезжей части, участок работ должен автотранспорта – направлено по объездным дорогам. В случае выполнения работ на половине проезжей части, на участке работ должны быть выставлены штакетные барьеры, направляющие конусы и дорожные знаки. Начинать работы до того, как будут выставлены все необходимые знаки, ограждающие и направляющие устройства, согласно утвержденных схем – не допускается. Перед началом работ руководитель производства работ под движением должен наметить безопасную зону для рабочих, занятых на укладке, схему заезда и выезда из зоны работ автомобилей-самосвалов, подвозящих асфальтобетонную смесь, места установки оборудования машин и механизмов. При выполнении работ под движением не допускается выходить за пределы зоны работ, обозначенной, согласно ВСН 37-84 и утвержденных схем ограждения места работ, воображаемыми линиями, образуемыми штакетными барьерами и направляющими конусами (вехами). 11 На автомашинах и механизмах, применяемых во время работы, должен быть включен маячок желтого цвета. Составил: Инженер ПТО _______________________ Согласовано: Зам.директора по производству _______________________ Ведущий инженер по охране труда ___________________ 12