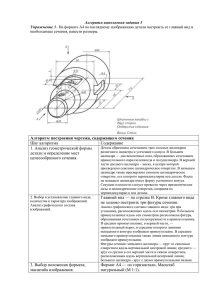

Касательные напряжения при изгибе

advertisement