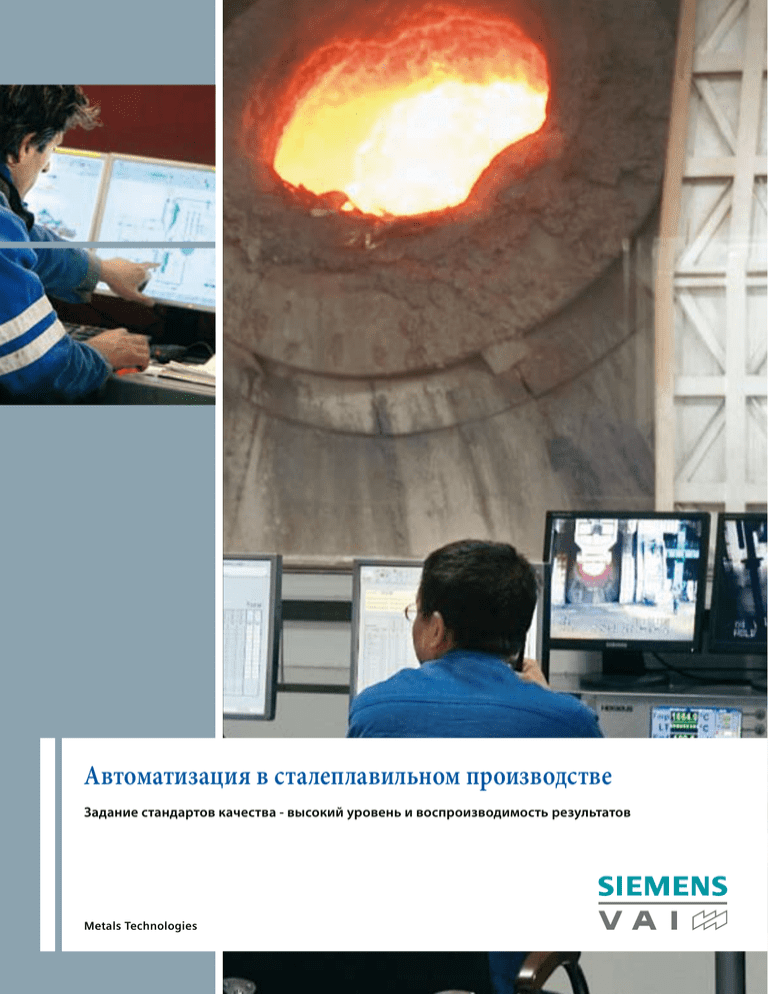

Автоматизация в сталеплавильном производстве

advertisement

Автоматизация в сталеплавильном производстве Задание стандартов качества - высокий уровень и воспроизводимость результатов Metals Technologies Знания и опыт в области автоматизации Полностью интегрированные решения для сталеплавильных цехов Ваша задача: Наши решения: В условиях быстрого роста рынка металлопродукции производители стали сталкиваются с проблемой ограниченности мощностей - при непрерывном ужесточении требований к продукции и технологическим процессам. Например, заказчики, работающие в сфере автомобилестроения, постоянно требуют улучшения физико-химических характеристик стали. Сталь наивысшего качества пользуется большим спросом и играет ключевую роль при выходе на высокодоходные сегменты рынка. Чтобы выпускать продукцию в требуемом количестве, сталеплавильные цеха должны работать чрезвычайно эффективно и с очень высоким коэффициентом эксплуатационной готовности. Вследствие глобализации масштаб деятельности многих производителей стали стал общемировым, что требует дополнительных затрат на координацию и высокой степени прозрачности. Производство стали в наше время немыслимо без развитых систем автоматизации. Системы автоматизации, разработанные компанией Siemens VAI на основе многолетнего опыта в области комплексного проектирования, сооружения агрегатов, их эксплуатации, внедрения металлургических технологий и автоматики, являются ключом к высокотехнологичному производству стали и выпуску высококачественной металлопродукции при низком уровне производственных затрат. Эти системы включают в себя: Чтобы обеспечить конкурентоспособность сталеплавильного предприятия, необходимо выполнять указанные выше требования. Оптимизации подлежит вся производственная цепочка, звенья которой иногда расположены в различных странах. Необходимым же условием является устойчивое и прибыльное управление используемой технологией и системами на протяжении всего срока службы оборудования. 2 Полностью интегрированные решения для всего технологического маршрута выплавки чугуна и стали Интегрированные и автономные решения для всех уровней автоматизации Модульные пакеты автоматизации, легко поддающиеся расширению и модернизации Накопленный опыт разработки программных и аппаратных средств, обеспечивающих максимально быструю реализацию проекта и пуск Услуги, связанные с предлагаемыми решениями, на всех стадия проекта - от разработки ТЭО до пуска и обучения персонала заказчика Уникальные особенности, такие как оптимизированные, готовые к работе и сопряженные с контроллерами компоненты SIMATIC, модели для непрерывной оптимизации технологического процесса, а также гибкость систем, облегчающая ввод или замену компонентов и моделей в заводских условиях Почему стоит использовать системы автоматизации, разработанные в компании Siemens VAI? Интегрированные решения в области автоматизации, обеспечивающие неизменно высокое, воспроизводимое качество стали Комплексность и последовательность в инструктировании операторов; предоставление им технологической информации по всему маршруту производства стали Стандартизованные производственные операции, обеспечивающие выпуск однородной по качеству стали, отвечающей сертификационным требованиям Повышение производительности за счет оптимизации процессов плавления и рафинирования стали, позволяющей сократить длительность обработки Минимизация производственных затрат благодаря использованию моделей технологических процессов, оптимизирующих расход материалов и энергии 3 Передовые системы - максимальная прибыль Всё дело в опыте Передовые решения в области автоматизации … Отдел автоматизации сталеплавильного производства компании Siemens VAI Отдел автоматизации сталеплавильного производства компании Siemens VAI поставляет самые современные решения, обеспечивающие максимальную эффективность работы сталеплавильного цеха в целом и наивысшее качество его продукции. Уникальное преимущество подобного интегрированного подхода состоит в том, что он охватывает все аспекты устойчивости процесса, качества продукции и эксплуатационной гибкости, обеспечивая эффективность и рентабельность производства на протяжении всего периода эксплуатации цеха. Накопленный в течение десятилетий опыт в области технологии производства стали, в сочетании с обширными знаниями и опытом в области автоматизации, составляет основу при создании самых передовых систем автоматизации для любого агрегата. Проверенные решения, касающиеся 4 энергоснабжения, приводов, технологических пакетов и оптимизации процессов, обеспечивают бесперебойность производства, а также разумное использование энергии и исходных материалов. Неизменно высокая эксплуатационная готовность цеха и оборудования гарантируются концепциями обслуживания, разработанными с учетом будущих требований. Защите ваших инвестиций способствует и стандартизованная архитектура с понятными интерфейсами. Владелец предприятия может полностью полагаться на предлагаемые компанией Siemens VAI системы автоматизации сталеплавильного производства, с учетом возможных программ по модернизации и расширению систем автоматизации. … на всех уровнях работы предприятия, для каждого сталеплавильного агрегата Модели оптимизации процессов SteelExpert представляет собой обширную группу моделей технологических процессов, идеально отображающих и оптимизирующих процесс выплавки стали в различных производственных агрегатах. Набор супервизорных (оперативных) моделей SteelExpert Supervision позволяет отслеживать металлургические и тепловые процессы, а также производить расчет фактических параметров состояния ванны жидкой стали и шлака в циклическом режиме. При этом можно определять химический состав и температуру жидкой стали и шлака в любой момент времени; расчет моделей уставок всегда производится на основе реальной ситуации. Обширная группа т.н. моделей уставок объединена в пакет SteelExpert Setpoint, который отвечает за определение необходимого количества исходных материалов, газов и/или энергии на различных этапах обработки. С помощью прогностической модели SteelExpert Prediction можно смоделировать весь производственный процесс, используя результаты, полученные по супервизорным моделям и моделям уставок. Она обеспечивает прогнозирование хода плавки и её конечных условий, определяет все необходимые добавки, операции и служит для оптимизации производственного процесса. Модели настраиваются конкретно на особые потребности различных производственных агрегатов, тогда как принцип работы экспертных моделей SteelExpert, предусматривающий достижение идеального качества за счет сочетания функций прогнозирующих и супервизорных моделей, а также моделей уставок, применяется для всей системы автоматизации сталеплавильного производства. Система VAI-Q Steel Siemens VAI предоставляет автоматизированные системы контроля качества для всего маршрута производства стали под единым названием VAI-Q. Система контроля качества стали VAI-Q Steel, легко интегрируемая с технологическими моделями Siemens VAI, осуществляет пошаговое руководство действиями операторов на протяжении всего процесса выплавки и рафинирования стали. Начиная с моделирования планового маршрута производства, эта система динамически реагирует на изменение производственных ситуаций, осуществляя адаптацию требуемых операций, исходя из текущей ситуации. На индивидуальных пультах управления, связанных с компьютером, который управляет технологическим процессом, отображается вся информация по качеству, которой должны руководствоваться операторы в своих действиях. Решения, которые принимает данная система, основаны на комплексном представлении процесса выплавки и рафинирования стали. 5 Автоматизация работы кислородного конвертера (процесс LD) Интеллектуальные решения, помогающие завоевать рынок Первая заливка жидкого чугуна на предприятии Jiangsu Shagang, Чжанцзяган (Китай) Управление кислородно-конвертерным процессом LD Решения компании Siemens VAI в области автоматизации управления технологическими процессами (уровень 1) охватывают весь процесс кислородно-конвертерной выплавки стали (LD); сюда входят: Система управления кислородной фурмой Привод механизма наклона конвертера Система измерений с помощью фурмы-зонда Донное перемешивание - однолинейное управление Дозирование и управление подачей добавок и легирующих Охлаждение и очистка отходящих газов Утилизация и анализ газов Система предотвращения выбросов металла Система улавливания неорганизованных выбросов Система блокировок и аварийной сигнализации Человеко-машинный интерфейс 6 Донное перемешивание Основные преимущества: Донное перемешивание инертным газом дает преимущества с технологической и эксплуатационной точек зрения. В частности, происходит значительное улучшение кинетики процесса и интенсификация реакции обезуглероживания при низком содержании углерода. Повышение выхода годного более чем на 1 % Индивидуальное регулирование расхода газа создает оптимальные условия, обеспечивая безопасность работы и удобство управления. Равномерное распределение поступающего газа между всеми элементами системы перемешивания обеспечивает равномерное охлаждение и, таким образом, позволяет выровнять степень износа отдельных элементов системы перемешивания. Быстрое и точное регулирование температуры выпуска металла Снижение содержания углерода до 0,02% без необходимости вакуумирования Снижение уровней содержания фосфора и кислорода Сокращение количества флюса (более чем на 10%) Возможность проведения процесса в широком диапазоне состава жидкого чугуна При выходе из строя элементов системы перемешивания их функцию берут на себя еще работающие элементы, за счет чего поддерживается постоянная эффективность процесса донного перемешивания. Показания приборов, измеряющих расход и давление газа, а также указывающих положение клапанов, обеспечивают постоянный контроль за каждым из элементов системы перемешивания. Донное введение инертного газа с целью обеспечения оптимальных эксплуатационных характеристик и длительного срока службы Управление процессом донного перемешивания Пневматическая система отсечки шлака, обеспечивающая дополнительную экономию затрат Система фурм-зондов Пневматическая система отсечки шлака Система фурм-зондов используется для измерения температуры, содержания углерода и активности кислорода в ванне расплавленного металла, а также для отбора проб стали без необходимости повалки конвертера и прерывания кислородной продувки. Контрольно-измерительные приборы и приводы обеспечивают точность позиционирования и безопасность в эксплуатации. Система с обратной связью, предназначенная для управления фурмой-зондом, позволяет в полностью автоматическом режиме выполнять измерения в процессе продувки и после его окончания. Модель оптимизации процесса SteelExpert осуществляет динамический контроль и управление процессом кислородной продувки на основе результатов этих измерений. За счет определения идеального момента окончания продувки достигается значительная экономия эксплуатационных затрат и повышается производительность. Чтобы избежать попадания шлака из конвертера в ковш в конце выпуска стали, в выпускное отверстие с наружной стороны вставляется чугунный стакан, через который продолжается продувка газом. Предусмотрено пневматическое уплотнение, на которое не оказывают влияния неравномерный износ краев выпускного отверстия и консистенция шлака. Надежное уплотнение может быть обеспечено при любом типе шлака. Обычно обнаружение шлака и приведение в действие устройства отсечки происходят автоматически с помощью системы “IRIS” (инфракрасной системы распознавания шлака). Эта система обнаруживает различия в инфракрасном излучении металла и шлака, регистрируемом при помощи соответствующей камеры. Основные преимущества: Снижение затрат на раскислители Основные преимущества: Повышение усваиваемости по ферросплавам Сокращение продолжительности плавки от загрузки до выпуска стали Снижение расхода огнеупоров Повышение коэффициента попадания Повышение выхода по железу Сокращение расхода кислорода Снижение скорости рефосфорации Фурма-зонд – центральная часть динамического управления процессом отображается должным образом. Сокращение количества включений 7 Оптимизация кислородно-конвертерного процесса (LD) Максимальная эффективность производства благодаря динамическому моделированию Динамический контроль процесса продувки Автоматизация работы кислородного конвертера с процессом LD Разработанные в компании Siemens VAI системы автоматизации для выплавки стали кислородно-конвертерным методом (процесс LD) учитывают не только технологические функции конкретного агрегата, но и относящиеся к нему параметры шихтовых материалов, включая подготовку жидкого чугуна, управление участком подготовки лома и планирование логистики. Решения, обеспечивающие оптимизацию процесса (уровень 2), основаны на сложных алгоритмических уравнениях, которые с высокой точностью описывают сложную термодинамику и реакции, свойственные металлургическим процессам. Эти решения как нельзя лучше подходят для работы в меняющихся условиях, например, при различных соотношениях лома и жидкого чугуна, минимальном количестве шлака и переменном содержании фосфора. 8 Динамические модели процессов Исходя из массы жидкого чугуна, его химического состава и температуры, модель SteelExpert HM Desulph осуществляет расчет типа и массы материалов, необходимых для достижения желаемого содержания серы в жидком чугуне. Прогностическая модель SteelExpert Prediction осуществляет комплексное моделирование кислородно-конвертерного процесса LD до фактического начала плавки, определяя оптимальную стратегию продувки и перемешивания, а также дозировку добавок и точное время их подачи в конвертер. Модель расчета первичной загрузки SteelExpert FCC с учетом температуры и химического состава жидкого чугуна определяет требуемые количества скрапа различных типов, а также количество жидкого чугуна, подлежащее загрузке в кислородный конвертер с процессом LD. Модель расчета вторичной загрузки SteelExpert SCC, исходя из фактических данных о загрузке жидкого чугуна и скрапа в конвертер LD, автоматически производит расчет объема кислорода и массы вводимых добавок, необходимых для достижения желаемого качества стали. Модель продувки SteelExpert Inblow использует информацию, полученную в ходе измерений с помощью фурмы-зонда, для улучшения работы модели SteelExpert SCC путем расчета количества теплоносителей/ охладителей и остаточного кислорода для повышения коэффициента попадания. Модель повторной продувки SteelExpert Reblow применяется в тех редких случаях, когда необходима повторная продувка. Она определяет необходимое количество кислорода и вводимых в конвертер добавок при повторной продувке, обусловленной различными причинами. Модель легирования SteelExpert Alloy определяет тип и количество легирующих материалов, которые должны быть введены в процессе выпуска стали с тем, чтобы оптимизировать затраты. По модели SteelExpert Supervision в циклическом режиме осуществляется расчет фактического состояния ванны жидкой стали и шлака с момента окончания загрузки до начала выпуска металла Пульт управления кислородным конвертером LD на предприятии Taiyuan ISCO (Китай) DYNACON Если газоотводящий тракт оборудован системой непрерывного измерения параметров (химического состава и расхода) отходящего газа, то в качестве дополнения к модели SteelExpert Supervision применяется модель DYNACON. По ней на основе данных об отходящих газах осуществляется динамический расчет оптимального момента окончания продувки - для достижения целевого содержания углерода в стали. Таким образом, DYNACON экономит время, обеспечивая возможность непрерывной продувки без снижения скорости обезуглероживания. Сочетание супервизорной модели и модели DYNACON достаточно убедительный подход, позволяющий повысить коэффициенты попадания по содержанию углерода и температуре при низких капитальных, эксплуатационных и ремонтных затратах. Проверенным решением для определения характеристик отходящих газов является система LOMAS®, с помощью которой производится непрерывный анализ газа в процессе его горения, в условия высоких температур и запыленности, а также в агрессивных и восстановительных средах. Для динамического управления процессом непосредственно используются данные анализа, которые с интервалом в 2 секунды поступают от установленного в системе массспектрометра. Примеры реализованных проектов Nanjing ISCO (Китай) Taiyuan ISCO (Китай) US-Steel Kosice (Словакия) Maanshan ISCO (Китай) Mittal Steel Vanderbijlpark (ЮАР) Основные преимущества: Снижение отклонений по температуре на 40% Снижение отклонений по концентрации углерода на 45% Снижение числа передутых плавок на 60% Повышение производительности на 10% 9 Автоматизация дуговых сталеплавильных печей Регулирование мощности в производстве углеродистой и нержавеющей стали Добиться наиболее эффективного использования электродов - с помощью нашей автоматической системы управления электродами Управление процессом в дуговой сталеплавильной печи Мощная современная система управления технологическим процессом гарантирует безопасное и удобное для пользователя управление агрегатом даже в тяжелых условиях. Она обеспечивает высокую надежность и эксплуатационную готовность, создавая условия для бесперебойного проведения процесса. Предлагаемая компанией Siemens VAI схема автоматизации, основанная на использовании системы SIMATIC PCS7, сочетает в себе преимущества систем на базе ПЛК проверенное качество и стабильность, низкие затраты на оборудование, мелкомодульная масштабируемость, надежное управление процессом, удобные для пользователя приемы работы, понятная визуализация и мощные технические средства - с пакетами конкретных технологических решений, разработанными в соответствии с нуждами заказчика. Для удовлетворения особых требований металлургического производства используются специальные программные модули и типовые программные решения. Стандартные модули, которые можно выбирать из библиотеки программных средств в виде 10 протестированных функциональных блоков, способствуют дальнейшему повышению производительности. Структурирование с использованием единых системных задач вносит свой вклад в повышение надежности процесса и эффективности эксплуатации. В базовой системе автоматизации Siemens VAI для технологического регулирования и последовательного управления используются системы на основе высокоскоростных микропроцессоров. Система автоматизации делится на несколько блоков, работа которых скоординирована и направлена на выполнение требуемых задач. Каждый блок подключен (как правило, с использованием дистанционных вводов/ выводов) к соответствующему периферийному электрооборудованию, обеспечивающему работу датчиков и приводов. Задачей системы управления и текущего контроля (человекомашинного интерфейса) является обработка информации о процессе (объем которой постоянно возрастает) с тем, чтобы оператор мог получать ясное и четкое представление о работе агрегата. Система человеко-машинного интерфейса способствует упрощению и систематизации управления дуговой сталеплавильной печью. Полностью автоматическое управление электродами Siemens VAI предлагает комплексную полностью автоматическую систему для управления электродами в трехфазных дуговых сталеплавильных печах и в агрегатах “ковш-печь”. Эта система осуществляет регулирование и динамическую коррекцию электрической дуги, обеспечивая наиболее эффективное использование электродов. Для оптимизации процесса плавления в системе используется искусственный интеллект. Кроме того, в неё входит дополнительный модуль управления плавлением с программами, обеспечивающими точность и воспроизводимость процесса плавки, а также достижение максимальной производительности печи. Система управления электродами и её дополнительные блоки основаны на нашей проверенной технологии SIMATIC S7; они могут быть встроены в любое системное окружение и архитектуру. Эта технология успешно использована на более чем 300 агрегатах в различных странах мира. Управление процессом в дуговой сталеплавильной печи Монитор режима пенистого шлака Основные преимущества: Система управления вспениванием шлака Динамическое регулирование параметров, снижение расхода энергии на проведение плавки и более эффективное использование ресурсов Система датчиков, регистрирующих шум, порождаемый той или иной структурой, представляет собой новый подход к оценке количества пенистого шлака в дуговой сталеплавильной печи. Доказано, что в отношении трендов и воспроизводимости этот метод позволяет успешно отслеживать реальную ситуацию со вспениванием шлака в печи. Повышение производительности и сокращение периодов простоя благодаря быстрому извлечению электродов и автоматическим программам переплава Графический ввод и отображение всех параметров регулирования Увеличение срока службы печи за счет предотвращения местного перегрева Срок окупаемости - менее шести месяцев Для регистрации вибрационных сигналов используются три датчика структурного шума, по одному на каждый электродный сегмент. Уровень пенистого шлака рассчитывается исходя из интенсивности структурного шума в сочетании с токовыми сигналами. Этот метод обнаружения облегчает задачу эксплуатационного персонала по точному контролю качество и воспроизводимости регулирования процесса в режиме пенистого шлака. На основе данной системы возможна оптимизация процесса - с точки зрения стабильности, продолжительности и потребляемой мощности. Кроме того, система обеспечивает надежную основу для создания схемы регулирования вспенивания шлака с обратной связью, исходя из точного определения уровня шлака, и выдает сигналы для включения углеродных и кислородных фурм или соответствующих горелок, установленных в печи. Основные преимущества: Многомерная пространственная регистрация вспенивания шлака в течение определенного времени Управление горелками и инжекционными устройствами в режиме реального времени, исходя из фактических условий плавки Сокращение продолжительности плавки от выпуска до выпуска за счет оптимизации образования пенистого шлака 11 Оптимизация процесса в дуговой сталеплавильной печи Улучшение эксплуатационных характеристик в целях увеличения прибыли Оптимизированный профиль плавки, полученный при помощи экспертной системы SteelExpert Автоматизация дуговых сталеплавильных печей Решения Siemens VAI в области автоматизации электросталеплавильных процессов идеальны как для новых, так и для существующих агрегатов любой емкости, независимо от того, кто является поставщиком печи. Они обеспечивают оптимизацию производства стали самых разнообразных марок, в т.ч. углеродистых, нержавеющих и специальных сталей, при переменных соотношениях количества загружаемого лома, железа прямого восстановления (ЖПВ) и жидкого чугуна. В результате сокращается число корректировочных этапов обработки, сводится к минимуму количество низкосортных плавок и обеспечивается точное соблюдение жесткого производственного графика, что создает основу для своевременной доставки стали к последующим звеньям технологической цепочки. Динамические модели процессов Прогностическая модель SteelExpert Prediction для ДСП осуществляет предварительный расчет для плавки в целом, а также следит за соблюдением определенного режима плавки. Она дает первоначальное представление о процессе плавки и состоянии стали в момент выпуска, кроме того, она автоматически подстраивает параметры мощности и введения добавок с целью оптимизации процесса. SteelExpert Charge - это модель уставок, предназначенная для управления завалкой лома с помощью бадьи. В ходе расчета, целью которого является оптимизация затрат, производится выбор типа и требуемого количества лома, а также определение общего количества загружаемого ЖПВ. Модель SteelExpert Slag служит для определения шлакообразующих с учетом заданной минимальной массы шлака и его целевой основности. Модель SteelExpert Alloy производит расчет количества легирующих добавок для печи или разливочного ковша таким образом, чтобы обеспечить оптимизацию затрат. 12 Модель SteelExpert Temp определяет количество электроэнергии, необходимой для плавления подготовленных и загруженных шихтовых материалов, а также для нагрева ванны расплавленной стали до температуры выпуска, с учетом поступления энергии в процессе продувки кислородом. Для производства нержавеющей стали предусмотрена модель SteelExpert Reduction, которая рассчитывает количество ферросилиция, необходимое для восстановления оксидов из шлака. Для печей с непрерывной подачей ЖПВ имеется модель DRI Feed Rate Control, которая осуществляет динамическое регулирование скорости подачи ЖПВ с целью поддержания постоянной температуры стали, с учетом температуры ЖПВ. Модель регулирования потребляемой мощности Power Demand Control обеспечивает оперативный мониторинг потребляемой мощности и передачу прогнозируемых показателей для того чтобы избежать пиковых нагрузок и оплаты по повышенным тарифам. Пульт управления дуговой сталеплавильной печью на заводе Carinox, Шарлеруа (Бельгия) Основные преимущества: Сокращение продолжительности плавки от выпуска до выпуска на 10% Снижение расхода энергии на 5% Снижение стоимости легирующих на 5% Снижение стоимости энергии за счет исключения пиковых тарифов Примеры реализованных проектов Edelstahlwerke Südwestfahlen, Зиген (Германия) Taiyuan ISCO (Китай) Carinox, Шарлеруа (Бельгия) Outokumpu Stainless, Торнио (Финляндия) Rocky Mountain Steel Mills, Пуэбло (США) Завалка лома в дуговую сталеплавильную печь 13 Автоматизация конвертеров для производства нержавеющей стали Улучшение качества стали Конвертер AOD на заводе Carinox в Шарлеруа (Бельгия) Автоматизация конвертеров для производства нержавеющей стали Решения Siemens VAI в области автоматизации конвертеров для производства нержавеющей стали охватывают весь спектр имеющихся технологий рафинирования, таких как AOD и K-OBM-S. Интеллектуальное управление конвертерным процессом осуществляется с применением ряда динамических моделей. В подобных решениях основной упор делается на обеспечение оптимальных металлургических и технологических показателей процесса, имеющих отношение к качеству стали и эксплуатационным затратам. Динамические модели процессов Для обеспечения наивысшего качества выпускаемой нержавеющей стали модель SteelExpert Prediction осуществляет комплексное моделирование процесса аргонокислородного обезуглероживания (AOD) до фактического начала плавки, используя для этого различные модели уставок: Модель SteelExpert Alloy производит расчет оптимальной с точки зрения затрат смеси легирующих и количества лома, необходимого для достижения планового химического состава и массы ванны жидкой стали. Модель SteelExpert Slag рассчитывает состав и количество смеси шлакообразующих с целью достижения оптимальной основности шлака в процессе AOD. Модель SteelExpert Decarb определяет необходимые объемы продувки и показатели расхода для различных этапов обезуглероживания. И наконец, модель SteelExpert Reduction производит расчет количества восстановителей и время, необходимое для полного восстановления шлака. 14 Помимо оперативного отслеживания всех параметров состояния стали и шлака на протяжении всего процесса AOD модель SteelExpert Supervision автоматически оптимизирует продолжительность различных стадий обезуглероживания, исходя из фактической информации о процессе, получаемой с уровня 1, а также на основе данных анализа проб или измерения параметров. Для тех редких случаев, когда необходимы корректирующие мероприятия, предусмотрен набор дополнительных моделей уставок. По модели SteelExpert Desulph, предназначенной для технологии десульфурации с наведением двух шлаков, определяется требуемая масса материалов для жидкой стали после промежуточного скачивания шлака. Модель SteelExpert Reblow может быть запущена в различных случаях с целью корректировки температуры и/или химического состава стали. Необходимый объем добавок и газа для повторной продувки определяется исходя из данных замеров или анализа проб. Дисплей оперативной модели процесса AOD На этапе окончательной корректировки возможна точная подгонка массы стали, её температуры и химического состава к плановым показателям качества с помощью добавок легирующих и/или лома в соответствии с характеристиками, заданными моделью SteelExpert Adjust. Основные преимущества: Гарантированное улучшенное качество стали Сокращение расхода технологических газов и раскислителей на 15% Сокращение расходов на огнеупоры на 10% Повышение производительности - 1 дополнительная плавка в сутки Примеры реализованных проектов Taiyuan ISCO (Китай) Carinox, Шарлеруа (Бельгия) Bohler Edelstahl, Капфенберг (Австрия) Ugine & ALZ, Генк (Бельгия) Acesita, Белу-Оризонте (Бразилия) Наблюдение за процессом с помощью моделей SteelExpert 15 Автоматизация процессов внепечной обработки стали Отличные решения для производства стали высшего качества Агрегат VOD на заводе Wuyang Steel, Китай Вакуумная дегазация (процесс RH) Автоматизация процессов внепечной обработки Для удовлетворения требований в отношении высокого качества продукции и максимального снижения производственных затрат окончательная корректировка химического состава и температуры стали производится в агрегатах внепечной обработки стали. Обеспечение соответствия жестким допускам и полностью автоматическое выполнение последовательности производственных операций от выплавки стали до разливки возможны только при использовании усовершенствованных систем автоматизации. В зависимости от требуемой марки стали и её качества системы автоматизации, разработанные в компании Siemens VAI, управляют любыми технологическими параметрами и рабочими процедурами в печах и агрегатах внепечной обработки, а также в вакууматорах. С целью точной координации операций внепечной обработки и непрерывной разливки, в частности, для соблюдения требований к серийности разливки может применяться функция регулирования темпа плавки. 16 Динамические модели процессов Модель предварительного расчета SteelExpert Prediction прогнозирует теоретический ход всего процесса обработки и осуществляет автоматическую адаптацию режима обработки к требованиям, предъявляемым к каждой конкретной плавке. В зависимости от конфигурации агрегата модель осуществляет оптимизацию запланированных стадий обработки и, в случае необходимости, вводит дополнительные операции. Модели SteelExpert Alloy (легирование), SteelExpert Deox (раскисление), SteelExpert Desulph (десульфурация) and SteelExpert Shape (профиль) производят расчет количества материалов, подлежащих введению на различных этапах обработки с целью окончательной коррекции химического состава стали при оптимальном уровне затрат. Модель SteelExpert Temp производит расчет количества энергии, необходимой для достижения заданной температуры жидкой стали, и таким образом определяет соответствующую продолжительность электрического или химического нагрева. В противоположном случае модель Steel Expert Cooling (охлаждение) выдает уставку для необходимого количества охладителя. Для агрегата вакуумной дегазации, оборудованного фурмой для кислородной продувки, предусмотрена модель SteelExpert Oxygen, которая рассчитывает общее количество кислорода, необходимого для принудительного обезуглероживания. Если в агрегате вакуум-кислородного обезуглероживания (VOD) проводится окончательная обработка нержавеющей стали, то для оптимизации этапа восстановления применяется модель SteelExpert Reduction. В процессе вакуумной дегазации модель SteelExpert Supervision дополнительно контролирует удаление из ванны жидкой стали водорода, азота, кислорода и углерода в соответствии с уровнем вакуума и технологией внепечной обработки. Экспертные модели SteelExpert для внепечной обработки стали Основные преимущества: Снижение затрат на энергию на 3% Снижение затрат на легирующие на 10% Сокращение продолжительности обработки на 5% Исключение возможности возврата плавки Примеры реализованных проектов Taiyuan ISCO (Китай) Lechstahlwerke, Майтинген (Германия) Edelstahlwerke Sudwestfahlen, Зиген (Германия) Carinox, Шарлеруа (Бельгия) Usiminas, Ипатинга (Бразилия) Wuyang Steel, Уян (Китай) Агрегат „ковш-печь“ на заводе Carinox, Шарлеруа (Бельгия 17 Экспертная разработка на основе опыта Примеры успешного внедрения систем автоматизации в сталеплавильном производстве Компетентность, выраженная в цифрах. Особенно в области автоматизации сталеплавильного производства, где больше всего ценятся повышение производительности, увеличение мощности, снижение эксплуатационных затрат и сокращение объема выбросов. Это те результаты, которыми наши заказчики могут измерить свой (и наш) успех. Мнение о нашей компании можно составить, посмотрев внимательно на примеры успешно осуществленных проектов. Производство углеродистой и нержавеющей стали под одной крышей Заказчик:Taiyuan ISCO (Китай) Объекты автоматизации:Два кислородных конвертера с процессом LD, две дуговые сталеплавильныепечи, два конвертера с процессом AOD, два двухпозиционных агрегата „ковш-печь“ и один агрегат циркуляционного вакуумирования RH. Наше решение:Интегрированная система автоматизации для комплексных линий производства углеродистой и нержавеющей стали в новом сталеплавильном цехе № 4 на заводе Taiyuan, включая электрооборудование и КИП, а также управление процессом и его оптимизация. Результат:Стандартизованные производственные операции, обеспечивающие выплавку стали неизменно высокого, воспроизводимого качества. Полная автоматизация всех функций, начиная с первой плавки, обеспечивающая комплексное руководство действиями операторов и предоставление технологической информации по всему производственному маршруту. Модели оптимизации процессов, обеспечивающие максимальную производительность и высокие коэффициенты попадания при минимальной стоимости материалов и энергопотреблении. 18 Повышенное качество стали при снижении производственных затрат Заказчик:Mittal Steel Vanderbijlpark (ЮАР) Объекты автоматизации:Три кислородных конвертера с процессом LD, агрегаты для десульфурации жидкого чугуна, два агрегата „ковш-печь“, одна установка для продувки аргоном и один агрегат циркуляционного вакуумирования RH. Наше решение:Новая система оптимизации процессов для существующего кислородноконвертерного сталеплавильного цеха Результат:Химический состав и температура стали отвечают целевым показателям, тогда как затраты на исходные материалы для добавок и легирующих, а также расходы на температурные зонды значительно сократились. Комплексная автоматизация цеха для выплавки нержавеющей с Заказчик:Carinox Ugine & ALZ Group, Arcelor, Шарлеруа (Бельгия) Объекты автоматизации:Одна дуговая сталеплавильная печь, один конвертер с процессом AOD и один агрегат “ковш-печь”. Наше решение:Интегрированные системы автоматизации для нового цеха нержавеющей стали, включая электрооборудование, КИП, управление технологическими процессами и оптимизацию. Результат:Унифицированные системы автоматизации всех уровней и унифицированный операторский интерфейс для всего производственного маршрута, оптимизированное производство нержавеющей стали с использованием современных методов мониторинга и прогнозирования. Конкурентоспособное электросталеплавильное производство с оптимизацией процесса Заказчик:Edelstahlwerke Südwestfalen, Зиген (Германия) Объекты автоматизации:Одна дуговая сталеплавильная печь, два агрегата “ковш-печь”, один агрегат вакуумирования RH и два агрегата VOD. Наше решение:Модернизация аппаратного и программного обеспечения существующей системы уровня 2 (оптимизация процесса) для электросталеплавильного цеха. Результат:Самая современная технология разработки программных средств для удобных в обслуживании, расширяемых систем. Улучшенный операторский интерфейс, который облегчает работу персонала и сокращает объем составляемой вручную отчетной документации; подробная регистрация данных для оценки процесса. Автоматическое управление продувкой Заказчик:Maanshan ISCO (Китай) Объекты автоматизации:Три кислородных конвертера с процессом LD Наше решение:Система динамического регулирования процесса с моделью оптимизации DYNACON, работающей на основе результатов непрерывного измерения параметров отходящего газа Результат:Точное определение момента окончания продувки в конвертерном процессе, позволяющее избежать передувок и обеспечивающее повышение выхода стали, снижение затрат на раскисление и сокращение продолжительности плавки от выпуска до выпуска. Улучшенные алгоритмы оптимизации для обеспечения высокого качества Заказчик:Georgsmarienhutte (Германия) Объекты автоматизации:Один агрегат “ковш-печь”, один агрегат VD и две установки перемешивания. Наше решение:Внедрение новой системы оптимизации процессов для существующих агрегатов внепечной обработки, включая модель легирования в процессе выпуска для дуговой печи. Результат:Получение точных фактических данных по процессу, усовершенствованные методы оценки качества, стандартизованная система автоматизации и улучшенные алгоритмы оптимизации процессов, обеспечивающие успешное достижение общих плановых показателей по проекту. 19 За дополнительной информацией просим обращаться по следующим адресам: Офис в Москве ООО „Сименс“ Siemens VAI Metals Technologies Russia 115114 г. Москва, ул. Летниковская 11/10б стр. 2 Тел. +7 (495) 737 22 95 Факс +7 (495) 223 37 16 www.industry.siemens.ru Офис в Екатеринбурге 620075 г. Екатеринбург, Улица К.Либкнехта 4 Тел. +7 (343) 356 57 42 Факс +7 (343) 356 57 45 Головной офис Siemens VAI Metals Technologies GmbH & Co P.O. Box 4, Turmstr. 44 4031 Linz, Austria (Австрия) Тел. +43 (0)732 6592-9587 E-mail: automation.metals@siemens.com Информация, представленная в данной брошюре, содержит только общие описания и характеристики работы, которые при фактическом использовании не всегда применяются, как описано, или могут измениться в результате дальнейшего развития продуктов. Обязательство предоставить соответствующие характеристики возникнет только в том случае, если это будет четко оговорено в условиях контракта. Заказ №: E10001-M3-A13-V1-5600 Напечатано в Германии Диспо №: 21661 К-№: 28103 SPS SVAI-08-00060 PA 05081. Подлежит изменению без предварительного уведомления © Siemens AG 2008. Все права сохранены. SIMETAL является торговой маркой Siemens AG CIS - полностью интегрированные решения www.siemens-vai.com