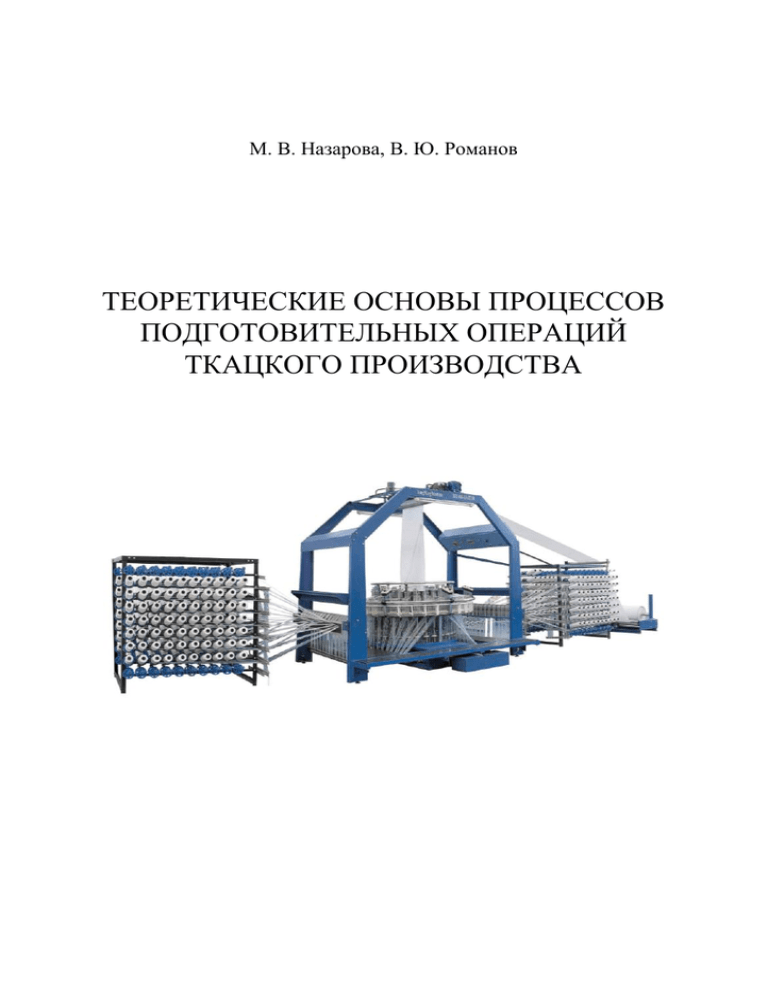

Теоретич. основы процессов подготов. операций ткац

advertisement