ФОРМИРОВАНИЕ ПРОИзВОДСТВЕННОй ПРОГРАММы В

advertisement

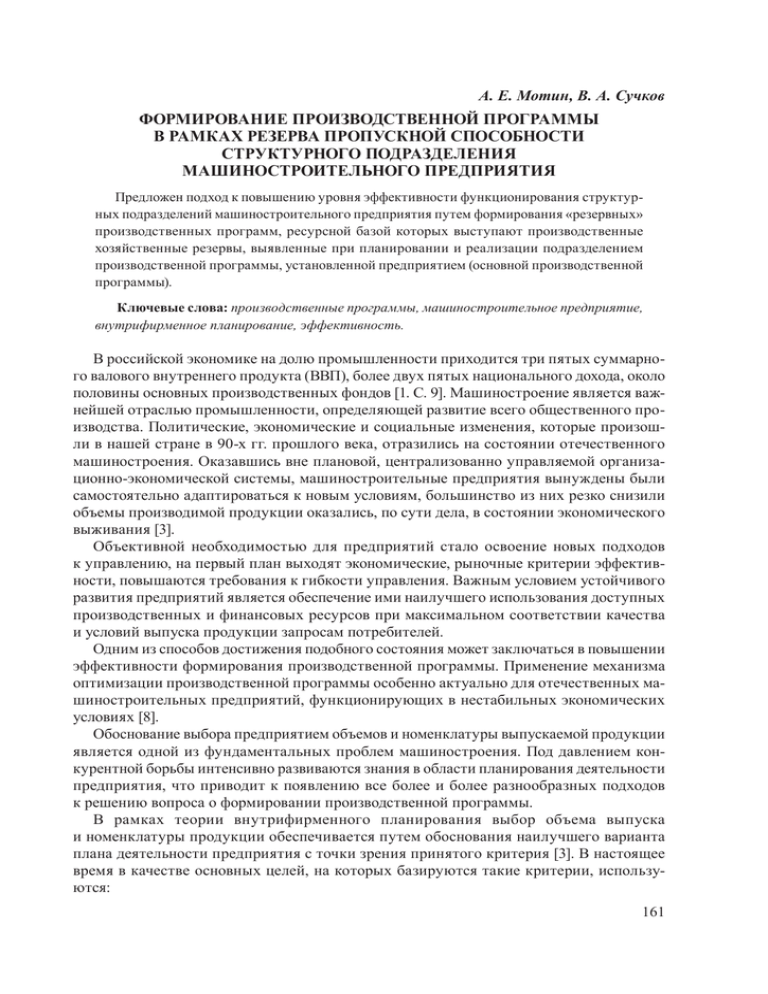

А. Е. Мотин, В. А. Сучков Формирование производственной программы в рамках резерва пропускной способности структурного подразделения машиностроительного предприятия Предложен подход к повышению уровня эффективности функционирования структурных подразделений машиностроительного предприятия путем формирования «резервных» производственных программ, ресурсной базой которых выступают производственные хозяйственные резервы, выявленные при планировании и реализации подразделением производственной программы, установленной предприятием (основной производственной программы). Ключевые слова: производственные программы, машиностроительное предприятие, внутрифирменное планирование, эффективность. В российской экономике на долю промышленности приходится три пятых суммарного валового внутреннего продукта (ВВП), более двух пятых национального дохода, около половины основных производственных фондов [1. С. 9]. Машиностроение является важнейшей отраслью промышленности, определяющей развитие всего общественного производства. Политические, экономические и социальные изменения, которые произошли в нашей стране в 90-х гг. прошлого века, отразились на со­стоянии отечественного машиностроения. Оказавшись вне плановой, централизованно управляемой организационно-экономической системы, машиностроительные предприятия вынуждены были самостоятельно адаптироваться к новым условиям, большинство из них резко сни­зили объемы производимой продукции оказались, по сути дела, в состоя­нии экономического выживания [3]. Объективной необходимостью для предприятий стало освоение новых подходов к управ­лению, на первый план выходят экономические, рыночные критерии эффективности, повышаются требования к гибкости управления. Важным условием устойчивого развития предприятий является обеспечение ими наилучшего использования доступных производственных и финансовых ресурсов при максимальном соответствии качества и условий выпуска продукции запросам потребителей. Одним из способов достижения подобного состояния может заключаться в повышении эффективности формирования производственной программы. Применение механизма оптимизации производственной программы особенно актуально для отечественных машиностроительных предприятий, функционирующих в нестабильных экономических условиях [8]. Обоснование выбора предприятием объемов и номенклатуры выпускаемой продукции является одной из фундаментальных проблем машиностроения. Под давлением кон­ курентной борьбы интенсивно развиваются знания в области планирования деятельности предприятия, что приводит к появлению все более и более разнообразных подходов к решению вопроса о формировании производственной программы. В рамках теории внутрифирменного планирования выбор объема выпуска и номенклатуры продукции обеспечивается путем обоснования наилучшего варианта плана деятельности предприятия с точки зрения принятого кри­терия [3]. В настоящее время в качестве основных целей, на которых базируются такие критерии, используются: 161 ––максимизация прибыли. Данная цель соответствует неоклассической теории фирмы, основанной на маржиналистском подходе (Ф. Визер, А. Курно, А. Маршалл, К. Менгер), и считается условием ее долгосрочного выживания [2. С. 48–49]; ––максимизация выручки (объема продаж). Связана с необходимостью реализации стратегии выживания на рынке за счет увеличения рыночной доли предприятия (У. Баумоль); ––максимизация полезности для руководящего звена. Определяется предпочтениями руководства относительно уровня заработной платы, инвестиционной активности компании и является следствием эффекта разделения прав контроля и собственности (Р. Мерис, О. Уильямсон); ––максимизация акционерной стоимости предприятия. Связана со стремлением к увеличению благосостояния акционеров [1]. Существуют подходы к формированию производственных программ, ориентированные на определенную среду предприятия. В частности, выделяют «ресурсный подход», когда деятельность предприятия ориентирована прежде всего на рациональное использование элементов внутренней среды, в таком случае необходимый объем производства будет обусловлен максимально эффективным использованием доступных в данный момент предприятию ресурсов. Предприятие также может быть ориентировано на удовлетворение потребностей внешней среды (рыночный подход), тогда объем производства будет рассматриваться с позиции максимально возможного удовлетворения спроса [7]. Соответственно, в рамках как ресурсного, так и рыночного подхода наблюдается большое разнообразие целей и отражающих их критериев. Однако с точки зрения эффективной загрузки оборудования оба подхода предполагают равномерное распределение производственной программы, повышение уровня ритмичности и выполнение мероприятий по «расширению» «узких мест». В то же время объем выпуска многих машиностроительных предприятий подвержен значительным колебаниям, а порой наблюдается даже хроническая недогрузка производственных мощностей, которые при плановой экономике были созданы с ориентацией на государственный заказ. Основными причинами данного положения явились неготовность предприятий отрасли к рыночным отношениям, а также сокращение спроса на отечественные промышленные товары из-за их низкой конкурентоспособности. К этому можно добавить колебания объемов производства, вызванные несвоевременным выполнением обязательств поставщиками, дефицитом оборотных средств, сезонностью спроса, браком деталей и другими непредвиденными при планировании производственных программ обстоятельствами. Все это позволяет говорить о наличии у предприятий машиностроительной отрасли производственных резервов, которые часто невозможно использовать в процессе выполнения установленной производственной программы. Таким образом, возникает необходимость поиска иного пути их эффективного использования. Следует отметить, что хотя машиностроительные предприятия и имеют общие черты, присущие отрасли, однако каждое отдельно взятое предприятие характеризуется своей уникальной производственной средой. По мнению авторов, предприятию характерны следующие особенности: ––многономенклатурный характер выпуска основной продукции (станкостроение, приборостроение, вычислительная техника и др.); ––дискретный многоступенчатый характер производства основной продукции, что обусловливает тесную взаимозависимость между структурными подразделениями; 162 ––длительный цикл изготовления основной продукции (срок изготовления единицы основной продукции колеблется от двух до трех месяцев); ––универсальность применяемого оборудования, позволяющая, помимо прочего, быст­ро осваивать производство новой продукции; ––значительная потребность в производственных запасах; ––предметнозамкнутый характер производственного цикла и высокий уровень самостоятельности принятия производственных решений в основных цехах; ––недостаточность основной производственной про­г раммы выпуска для полной и постоян­ной загрузки отдельных типов оборудования; ––обработка деталей разных наименований на каждом рабочем месте. Доминирующую долю выпуска составляет продукция узкопрофильного, реже — широкопрофильного производственного назначения. Спрос на продукцию машиностроения обеспечивает: ––в основном единичный или серийный тип производства при не­стабильной номенклатуре выпуска, что приводит к распространению позаказной системы планирования; ––высокую долю гарантированных заказов, вызванную наличием долгосрочных соглашений на поставку продукции и повторными покупка­ми изделий при окончании цикла потребления изделий. Поскольку предприятия машиностроения характеризуются длительным произ­ водственным циклом выпуска основной продукции, а деятельность цехов тесно свя­ зана планами запуска-выпуска, то использование резервов путем коррекции основной производственной программы всего предприятия предполагает наличие комплексного резерва, равномерно распределенного по всем звеньям производственной цепи, что маловероятно. Поэтому нами предложено формирование «резервных» производственных программ не всего предприятия, а отдельно взятых структурных подразделений, ресурсной базой которых будут выступать производственные резервы, выявленные при планировании и реализации цехом производственной программы, установленной предприятием (основной производственной программы). Под «резервной» производ­ ственной программой структурного подразделения подразумевается объем производ­ ства продукции в плановом периоде, соответствующий по номенклатуре, ассортименту и качеству требованиям плана продаж, который подразделение способно выполнить без ущерба выполнению основной производственной программы, установленной предприятием. Предполагается, что структурные подразделения, с учетом поддержки высшего руководства предприятия, в целях ликвидации пробелов использования производственных ресурсов могут самостоятельно выходить на рынок для поиска потенциального заказчика или потребителя соответствующей продукции. Тем самым они способны корректировать свою производственную программу в процессе выполнения межцеховой производственной программы принятием, по возможности, дополнительных заказов у сторонних организаций. Следует отметить, что структурное подразделение, как правило, принимает такие заказы у сторонних организаций в случаях, когда производственный цикл выпуска дополнительной продукции находится в рамках производственных возможностей одного цеха. Это дает цеху относительную независимость выполнения заказа от других структурных подразделений, что необходимо для обеспечения требуемой гибкости при управлении загрузкой производственных ресурсов. Таким образом, формирование производственной программы структурных подразделений машиностроительных предприятий происходит в два последовательных этапа: 163 ––на межцеховом уровне планирования задаются объем, номенклатура и сроки выпуска продукции, в которой испытывает потребность все предприятие в целом для реализации общей годовой произвоственной программы. ––на внутрицеховом уровне планирования формируется «резервная производственная программа», которая принимается к исполнению в случае наличия производственных резервов цеха в процессе выполнения основной производственной программы. В результате формируется комплексная производственная программа цеха, которая состоит из производственной программы, заданной предприятием, структурным подразделением которого данный цех является, и «резервной» производственной программы, составленной на основе созданного цехом портфеля заказов сторонних организаций. Причем основанием для принятия заказов сторонних организаций является оценка возможностей дополнительного производства цехом определенного объема и номенклатуры продукции при условии выполнения основной (межцеховой) производ­ ствен­ной программы (рисунок). Межцеховая производственная программа (основная) Производственная программа цеха + «Резервная» производственная программа цеха Производственные ресурсы, высвобождающиеся в процессе выполнения основной производственной программы Утверждение «резервной» производственной программы цеха высшим руковод­ ством Добавочный объем и номенклатура продукции, которую цех способен произвести при условии выполнения основной производственной программы Формирование «резервной» производственной программы цеха Оценка незадей­ ствованных производственных ресурсов цеха Рынок потребителей данной продукции Формирование портфеля заказов сторонних организаций Формирование комплексной производственной программы цеха Отметим, что «резервные» производственные программы структурных подразделений отличает ряд специфических особенностей: ––тесная зависимость от уровня интенсивности использования производственных ресурсов, необходимых для реализации основной производственной программы, поскольку ресурсная база, требующаяся для реализации «резервной» производственной программы, включает только те производственные и трудовые ресурсы, отвлечение которых в данный момент никак не повлияет на выполнение структурным подразделением основной программы, установленной предприятием; 164 ––вероятность появления более длительных сроков выполнения заказа, чем у других предприятий, вследствие отсутствия специализации этого структурного подразделения на выпуске данной продукции, а также нестабильности производственных условий; ––относительно низкая стоимость выполнения заказа за счет возможности исключения из состава цены «резервной» продукции общецеховых расходов, поскольку они уже включены в состав цены основной продукции. Можно выделить три типа «резервных» производственных программ структурных подразделений предприятия. 1-й тип. Основной базой производственных ресурсов для данного типа будут выступать хозяйственные резервы, выявленные изначально при принятии (планировании) производственным подразделением основной производственной программы. Оперируя этими данными и проанализировав предшествующий опыт выполнения подобных программ, цех имеет возможность реализовывать «резервную» производственную программу в относительно стабильных условиях. Это позволяет при планировании сроков выполнения «резервных» заказов придавать фактору нестабильности производственных условий значительно меньшее значение, чем во 2-м типе «резервных» производственных программ. 2-й тип. В этом случае ресурсы, необходимые для выполнения «резервной» производственной программы, выделяются непосредственно в процессе реализации основной производственной программы. Задержки поставок материалов и комплектующих, нарушения производственного цикла и множество других факторов, возникающих в процессе реализации основной производственной программы, могут повлечь за собой колебания загрузки мощностей цеха и, как следствие, стать причинами динамики объемов образующихся хозяйственных резервов. Прогнозы высвобождения ресурсов преимущественно основаны на анализе статистических данных и опыта выполнения подобных основных производственных программ. На основании этих данных рассчитываются вероятности возникновения хозяйственных резервов, таким образом, данный тип «резервной» производственной программы характеризуется в значительной степени более нестабильными производственными условиями, чем в 1-м типе «резервных» производственных программ, что безусловно сказывается на планируемых сроках их реализации. Предыдущие два типа «резервных» производственных программ объединяет позаказное производство продукции, т. е. производственному процессу предшествует заказ. Их отличает точность определения ресурсной базы, необходимой для выполнения «резервной» производственной программы, и, соответственно, планируемые сроки ее реализации. 3-й тип. Данный тип можно охарактеризовать как «неопределенная резервная» производственная программа. В отличие от двух описанных ранее, данная производственная программа ориентирована не на определенного заказчика, а на рынок в целом. В этом случае заказы, поступающие на пред­приятие, удовлетворяются из накопленных запасов готовой продук­ции. При этом анализируется их уровень. Если уровень запа­сов достигает некоторой пороговой отметки, то инициируется про­цесс изготовления продукции, где в качестве производственных ресурсов выступают выявленные хозяйственные резервы. Таким образом, потребности рынка удовлетворяются уже произведенной продукцией. Вследствие этого одним из важнейших ресурсов в данном случае будут выступать складские площади. Как правило, продукция «неопределенного» типа «резервных» производственных программ характеризуется небольшой стоимостью и широким потреблением. Ввиду отсутствия ориентации данного типа «резервных» производственных программ 165 на конкретного потребителя она практически не имеет временных ограничений. В то же время отсутствие заказчика осложняет реализацию готовой продукции, нестабильный спрос может привести к замораживанию оборотных средств и, как следствие, к нехватке ресурсов для реализации основной производственной программы. Поэтому в 3-м типе «резервных» производственных программ ключевая роль отводится анализу и прогнозированию спроса потенциального рынка, а уже на основе этих данных формируется непосредственно сама «резервная» программа. Поскольку хозяйственные резервы нестабильны и непостоянны, то особую актуальность приобретают методы экспресс-прогноза спроса, которые требуют наименьших временных затрат [6]. К ним можно отнести методы, основанные на экспертных оценках, факторном анализе, эластичности спроса. Важно отметить, что при формировании «резервной» производственной программы любого типа цех самостоятельно определяет заказчика, объем, номенклатуру и сроки выполнения программы без взаимной увязки с деятельностью других цехов. Согласование программы с руководством предприятия определяется необходимостью использования дополнительных финансовых ресурсов в связи с закупкой необходимого сырья и комплектующих материалов. Рассмотрим предложенные этапы формирования «резервной» производственной программы структурного подразделения машиностроительного предприятия (таблица). Этапы формирования «резервной» производственной программы структурного подразделения машиностроительного предприятия Стадия Содержание Результат 1 Поиск и оценка производственных резер- Возможный объем и номенклатура продуквов ции при использовании выявленных резервов 2 Маркетинговые исследования рынка сбыта Объем и номенклатура потенциального спроса сторонних заказчиков 3 Оценка сторонних заказчиков Ранжирование заказчиков 4 Формирование оптимальной «резервной» Оптимальная «резервная» производственпроизводственной программы ная программа 5 Утверждение «резервной» производствен- Утвержденная производственная програмной программы у высшего руководства ма предприятия 6 Доведение «резервной» производственной Принятие «резервной» производственной программы до исполнителей программы к исполнению Первый этап. Условия взаимодействия структурного подразделения с потребителями в значительной степени зависят от производственных хозяйственных резервов, которые образуются при планировании (1-й тип) либо возникают непосредственно в процессе реализации основной производственной программы (2-й тип «резервной» производственной программы). Поэтому на первом этапе необходимо выявить (спрогнозировать) объем этих производственных хозяйственных резервов. Тем самым цех сможет с определенной долей вероятности определить объем и номенклатуру продукции, которую он может произвести и предложить на внешний рынок в плановом периоде без ущерба выполнению основной производственной программы. Второй этап. Если мы рассматриваем этапы формирования «резервных» производ­ ственных программ, ориентированных на заказ, то необходимым условием будет формирование заказа. Один из путей – анализ рынка и предложение определенного объема и номенклатуры продукции, которую структурное подразделение способно произвести 166 в рамках «резервной» производственной программы, потенциальному заказчику. Базой для обоснования «резервных» производственных возможностей структурного подразделения будут выступать результаты, полученные на первом этапе. Если рассматривается вариант не ориентированной на определенного заказчика «резервной» производственной программы, то предполагаемый спрос оценивается преимущественно на основе анализа и прогноза рынка. И в том и в другом случае анализ рынка позволит определить конкурентоспособный диапазон цен и сроков реализации заказов. Таким образом, результатом второго этапа будет база потенциального спроса, отражающая объем, номенклатуру, цены, сроки и возможные другие требования потребителей к выпуску продукции. Третий этап. При формировании «резервных» производственных программ, которые задействуют оборотные средства предприятия, особенно важен вопрос о своевременности оплаты выполненных заказов. В противном случае могут возникнуть финансовые проблемы предприятия в целом. В рассматриваемом случае основными потребителями продукции машиностроительных предприятий, и их структурных подразделений в частности, выступают предприятия. Для обеспечения стабильности поступлений финансовых средств необходимо провести анализ финансово-хозяйственной деятельности тех предприятий, которые являются непосредственными заказчиками изготовляемой продукции. Цель данного анализа состоит в исследовании разнообразных факторов, которые могут повлечь за собой невыполнение условий договора или, напротив, обеспечат своевременную оплату обязательств. В настоящее время разработано множество методик оценки платежеспособности предприятий [4; 5; 9]. С их помощью можно получить достаточно полное представление о финансовых возможностях предприятий-заказчиков. Однако при оценке платежеспособности особое внимание следует уделять достоверности исходной информации, так как часто предприятия не предоставляют достоверной информации о состоянии их финансово-хозяйственной деятельности. После оценки финансовой состоятельности каждого предприятия-заказчика необходимо ранжировать всех заказчиков по критерию их финансовой устойчивости [10]. Четвертый этап. В настоящее время существует множество критериев оптимизации производственных программ предприятий. На наш взгляд, для «резервных» производ­ ственных программ наиболее подходящим будет критерий оптимизации с точки зрения максимизации величины покрытия [12]. Поскольку постоянные затраты цеха определяются требованиями к условиям выполнения основных производственных программ, то они входят только в состав цены основной продукции предприятия. Таким образом, критерием, наиболее экономически верно отражающим эффективность формирования «резервной» производственной программы, по нашему мнению, будет суммарная разница между ценой реализации продукции и переменными затратами, связанными с производством данной продукции, т. е. величина покрытия. Исходя из вышеизложенного, основная задача на четвертом этапе — формирование оптимальной «резервной» производственной программы структурного подразделения, которая бы по возможности полно обеспечивала выполнение требований заказчиков и получение максимального размера величины покрытия. Сопоставив ранги заказчиков по критерию их финансовой устойчивости, сформированные на предыдущем этапе, с показателями величины покрытия заказа получим возможность ранжировать заказы по интегральному критерию надежности и дохода. Данный комбинированный критерий позволит выбрать из альтернативного портфеля заказов те заказы, которые принесут наиболее желаемый результат. 167 Разумеется, если «резервные» производственные возможности структурного подразделения позволяют покрыть весь объем потенциального спроса, то в состав портфеля заказов входят все заказы с положительной величиной покрытия при удовлетворительном уровне платежеспособности заказчика. В случае же если «резервные» возможности не позволяют удовлетворить потребности всех заказчиков, то в портфель заказов входят заказы с наивысшим рангом. Причем ранг заказа будет также свидетельствовать о том, на каких условиях будет заключен контракт с заказчиком и в какой последовательности этот заказ будет исполнен. Для клиентов с высоким рангом заказа планирование сроков выпуска и запуска продукции производится в первую очередь и основными оптимизационными критериями являются сроки производства. Для остальных же заказчиков сроки запуска и выпуска продукции определяются в зависимости от оставшихся производ­ ственных ресурсов [10]. Пятый этап. Поскольку структурное подразделение входит в состав предприятия и подчиняется непосредственно высшему руководству предприятия, то ни одна корректировка производственной программы, пусть даже основанная только на использовании резервов, не может быть принятой без согласования с высшим руководством предприятия. Таким образом, данный этап заключается в уведомлении и получении разрешения высшего руководства предприятия в письменной форме на принятие «резервной» производственной программы к исполнению. Шестой этап. На заключительном этапе формируются плановые задания для участков и рабочих мест, которые доводятся непосредственно до исполнителей. Таким образом, предлагаемые этапы формирования «резервной» производственной программы охватывают не только внутреннюю, но и внешнюю среду функционирования структурного подразделения. Необходимо также отметить, что потенциальный доход, который структурное подразделение может получить самостоятельно за счет выявления и использования производственных резервов, является мощным дополнительным стимулом повышения эффективности производственного процесса. Вместе с тем следует отметить, что «резервные» производственные программы могут существенно способствовать и выполнению общей годовой производственной программы путем увеличения запаса финансовой прочности предприятия. Поскольку «резервная» производственная программа, как правило, имеет значительно менее продолжительный производственный цикл, чем внутренняя основная производственная программа, а также часть заказов сторонних организаций выполняется с условием предоплаты, то поступление денежных средств возможно уже в процессе выполнения структурным подразделением общей годовой производственной программы предприятия. Особенно это актуально в условиях дефицита оборотных средств, который проявляется в недостатке источников средств для покрытия сложившейся потребности в оборотных активах [8], что в конечном итоге может привести к аритмичности выпуска продукции, замораживанию производственных ресурсов и, как следствие, к сокращению общей эффективности работы предприятия. Подобный дефицит на уровне предприятия может быть вызван колебаниями объемов продаж основной продукции предприятия, увеличением дебиторской задолженности, низкой кредитоспособностью машиностроительных предприятий, которая не позволяет им в необходимом объеме покрывать недостаток средств за счет привлечения кредитов. Таким образом, «резервная» производственная программа цеха является не только дополнительным источником дохода, но и, при опре­ деленных условиях, может выступать в качестве стабилизирующего фактора при выполнении цехом производственной программы, установленной предприятием. 168 Список литературы 1. Анискин, Ю. П. Планирование и контроллинг : учеб. по специальности / Ю. П. Анискин // Менедж­мент организации. 3-е изд. М. : Омега-Л, 2007. 280 с. 2. Гальперин, В. М. Микроэкономика / В. М. Гальперин, П. И Гребенников. СПб. : СПбУЭФ, 1996. 352 с. 3. Грачев, К. А. Организация и планирование машиностроительного производства (производственный менеджмент) : учебник / К. А. Грачев ; под ред. Ю. В. Скворцова. М. : Высш. шк., 2003. 470 с. 4. Ефимова, О. В. Финансовый анализ / О. В. Ефимова. М. : Бух. учет, 1996. 207 с. 5. Крейнина, М. Н. Финансовое состояние предприятия. Методы оценки / М. Н. Крейнина. М. : ДИС, 1997. 223 с. 6. Маслова, Т. Д. Маркетинг / Т. Д. Маслова, С. Г. Божук, Л. Н. Ковалик. СПб. : Питер, 2007. 400 с. 7. Осадник, В. Значение интеграции рыночного и ресурсного подходов для стра­ тегического управления предприятием / В. Осадник // Проблемы теории и практики управления. 2001. № 4. С. 80–86. 8. Похвалов, А. С. Формирование оптимальной производственной программы машиностроительного предприятия в условиях дефицита собственных оборотных средств : дис. … канд. экон. наук : 08.00.05 / А. С. Похвалов. М. : РГБ, 2003. 9. Савицкая, Г. В. Анализ эффективности деятельности предприятия: ме­тодо­ло­ гические аспекты / Г. В. Савицкая. 2-е изд., испр. М. : Новое знание, 2004. 160 с. 10. Сайедж, Е. М. Адаптация системы оперативно-производственного планирования на предприятиях единичного типа производства к рыночным условиям хозяйствования : дис. … канд. экон. наук : 08.00.05 / Е. М. Сайедж. М. : РГБ, 2003. 11. Тюленев, Л. В. Организация и планирование машиностроительного производ­ ства : учеб. пособие / Л. В. Тюленев. СПб. : Бизнес-пресса, 2001. 304 с. 12. Хан, Д. Планирование и контроль: концепция контроллинга / Д. Хан. М., 1997. 800 с. И. Г. Шепелев, Е. А. Лясковская Теоретические и методические основы разработки стратегии рискоустойчивого развития предприятия Раскрывается сущность категории экономическая рискоустойчивость предприятия, обо­ сновывается целесообразность разработки стратегии рискоустойчивого развития для обеспечения эффективности и конкурентоспособности предприятия в долгосрочном плане. Ключевые слова: экономическая рискоустойчивость предприятия, развитие, эффек­ тивность, конкурентоспособность. Обеспечение возможности перехода России в фазу экономического роста и последующего устойчивого экономического развития является одной из главных задач, приоритетность которой подчеркивается как на федеральном, так и на региональном уровне управления. Парадигма экономического развития транзитивной экономики особое значение придает интегральным характеристикам устойчивого функционирования и развития 169