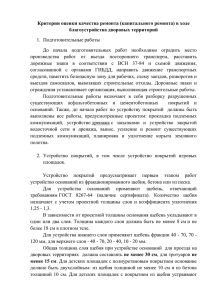

МЕТОДИЧЕСКИЕ УКАЗАНИЯ к лабораторным работам по

advertisement