7 ВЫБОР И РАСЧЕТ ПОТРЕБНОСТИ В ОБОРУДОВАНИИ

advertisement

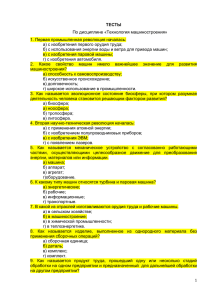

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ СЫКТЫВКАРСКИЙ ЛЕСНОЙ ИНСТИТУТ – ФИЛИАЛ ГОСУДАРСТВЕННОГО ОБРАЗОВАТЕЛЬНОГО УЧРЕЖДЕНИЯ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ «САНКТ-ПЕТЕРБУРГСКАЯ ГОСУДАРСТВЕННАЯ ЛЕСОТЕХНИЧЕСКАЯ АКАДЕМИЯ ИМЕНИ С. М. КИРОВА» КАФЕДРА ТЕХНОЛОГИИ ДЕРЕВООБРАБАТЫВАЮЩИХ ПРОИЗВОДСТВ ПРОИЗВОДСТВО СТОЛЯРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ Методические указания по выполнению контрольных работ для студентов специальности 250403 «Технология деревообработки» всех форм обучения Самостоятельное учебное электронное издание СЫКТЫВКАР 2010 УДК 674.09 ББК 38.635 П80 Рассмотрены и рекомендованы к изданию в электронном виде кафедрой технологии деревообрабатывающих производств Сыктывкарского лесного института. Утверждены к опубликованию в электронном виде советом лесотранспортного факультета Сыктывкарского лесного института. Составитель: О. В. Юрова, доцент Рецензент: А. И. Агапов, доктор технических наук, профессор (Вятский государственный университет) Ответственный редактор: З. И. Кормщикова, кандидат технических наук, доцент ПРОИЗВОДСТВО СТОЛЯРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ [ЭлекП80 тронный ресурс] : метод. указания по выполнению контрольных работ для студентов спец. 250403 «Технология деревообработки» всех форм обучения : самост. учеб. электрон. изд. / сост. О. В. Юрова, СЛИ. – Электрон. дан. (1 файл в формате pdf: 0,4 Мб). – Сыктывкар : СЛИ, 2010. – Режим доступа: http://lib.sfi.komi.com. – Загл. с экрана. УДК 674.09 ББК 38.635 В издании приведены задания на контрольные работы и порядок их выполнения. Также даны рекомендации по выбору оборудования. В приложениях представлены справочные материалы, которые будут необходимы при выполнении контрольных работ. Предназначено для студентов специальности 250403 «Технология деревообработки» всех форм обучения. Темплан 2009/10 учеб. г. Изд. № 180. * * * Самостоятельное учебное электронное издание Составитель ЮРОВА Ольга Вениаминовна ПРОИЗВОДСТВО СТОЛЯРНО-СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ Методические указания по выполнению контрольных работ для студентов специальности 250403 «Технология деревообработки» всех форм обучения Электронный формат – pdf Разрешено к публикации 07.09.10. Объем 1,3 уч.-изд. л., 0,4 Мб _______________________________________________________________________________________ Сыктывкарский лесной институт – филиал государственного образовательного учреждения высшего профессионального образования «Санкт-Петербургская государственная лесотехническая академия имени С. М. Кирова» (СЛИ). 167982, г. Сыктывкар, ул. Ленина, 39 institut@sfi.komi.com, www.sli.komi.com _______________________________________________________________________________________ Редакционно-издательский отдел СЛИ. Заказ № 70. © СЛИ, 2010 © О. В. Юрова, составление, 2010 2 Оглавление Введение .......................................................................................................................................................4 1 Общие указания ........................................................................................................................................5 2 Задания на контрольные работы .............................................................................................................6 3 Порядок выполнения контрольной работы № 1 «Разработка технологического процесса производства столярных изделий» ............................................................................................................7 3.1 Разработка конструкции изделия ....................................................................................................7 3.2 Составление спецификации деталей...............................................................................................7 3.3 Определение размеров заготовок ....................................................................................................8 3.4 Составление схемы технологического процесса ...........................................................................8 3.5 Составление карт технологического процесса ..............................................................................9 4 Порядок выполнения контрольной работы № 2 «Расчет потребного количества оборудования на заданную годовую программу выпуска столярных изделий».................................11 4.1 Расчет производительности оборудования ..................................................................................12 4.1.1 Торцовочный станок ...............................................................................................................12 4.1.2 Многопильный станок для продольного раскроя отрезков пиломатериалов ...................13 4.1.3 Фуговальный станок с ручной подачей ................................................................................13 4.1.4 Рейсмусовые или четырехсторонние продольно-фрезерные станки .................................13 4.1.5 Фрезерный станок ...................................................................................................................13 4.1.6 Шипорезный станок................................................................................................................14 4.1.7 Сверлильный станок ...............................................................................................................14 4.1.8 Шлифовальный станок ...........................................................................................................15 4.2 Расчет потребности в оборудовании.............................................................................................16 5 Рекомендации по выбору оборудования ..............................................................................................17 5.1 Оборудование для раскроя массивной древесины ......................................................................17 5.1.1 Круглопильные станки для поперечного раскроя................................................................17 5.1.2 Круглопильные станки для продольного раскроя ...............................................................18 5.2 Строгальные станки........................................................................................................................19 5.3 Фуговальные станки .......................................................................................................................19 5.4 Рейсмусовые станки .......................................................................................................................20 5.5 Фрезерные станки с нижним расположением шпинделя............................................................21 5.6 Шипорезные станки для нарезания рамного шипа......................................................................21 5.7 Сверлильно-пазовые (фрезерные) станки ....................................................................................21 5.8 Шлифовальные станки ...................................................................................................................23 Библиографический список ......................................................................................................................24 Основной................................................................................................................................................24 Дополнительный ...................................................................................................................................24 Приложение А (справочное). Исходные данные к контрольным работам ..........................................25 Приложение Б (справочное). Форма для спецификации деталей и сборочных единиц изделия ......26 Приложение В (справочное). Данные для определения размеров заготовок ......................................27 Приложение Г (справочное). Форма для схемы технологического процесса .....................................30 Приложение Д (справочное). Форма для карты технологического процесса .....................................31 Приложение Е (рекомендуемое). Рекомендации по выбору режущего инструмента ........................32 Приложение Ж (рекомендуемое). Рекомендации по выбору средств измерения...............................33 Приложение И (справочное). Расчетные таблицы для определения потребности в оборудовании .35 3 Введение Основными задачами изучения дисциплины «Производство столярностроительных изделий» является изучение технологии столярно-строительных изделий с использованием современного отечественного и импортного оборудования, прогрессивных материалов и методов технологической подготовки производства. При изучении курса «Производство столярно-строительных изделий» студенты выполняют контрольные работы, связанные с решением задач производства столярно-строительных изделий. Цель контрольных работ – получение навыков технологических расчетов, применяемых в производстве столярно-строительных изделий. Данные методические указания помогут студентам специальности 250403 «Технология деревообработки» усвоить методику расчетов при самостоятельной работе по выполнению контрольных работ. 4 1 Общие указания Выполнению контрольных работ предшествует изучение теоретического курса дисциплины. Рекомендованная основная литература – [1], дополнительная [2], [3], [4]. Согласно рабочей программе, изучение теоретического материала проводится по следующим темам: Введение. 1. Основные виды столярно-строительных изделий. 2. Производство оконных блоков. 3. Производство дверных блоков. 4. Производство паркетных изделий. 5. Производство профильных деталей для строительства. 6. Производство деталей и ограждающих элементов деревянных домов. 7. Производство клееных деревянных конструкций. При оформлении контрольных работ следует соблюдать требования, изложенные в «Положении о дипломном проектировании : ч. 1. Единые требования к текстовым документам / сост. В. А. Паршукова, А. А. Митюшов ; СЛИ. – Сыктывкар, 2009. – 36 с.». Выполненные контрольные работы студент сдает в деканат за 10 дней до начала сессии. Исходные данные для выполнения контрольных работ приведены в приложении А (таблица А.1). Варианты задания на контрольную работу выбираются по двум последним цифрам номера зачетной книжки по таблице А.1. 5 2 Задания на контрольные работы Студенты выполняют следующие контрольные работы: № 1 «Разработка технологического процесса производства столярных изделий»; № 2 «Расчет потребного количества оборудования на заданную годовую программу выпуска столярных изделий». В соответствии с темой работы студент должен решить следующие задачи. 1. 2. 3. 4. 5. Контрольная работа № 1 Разработать конструкцию изделия, выполнить сборочный чертеж. Составить спецификацию деталей. Определить размеры заготовок. Составить схему технологического процесса. Разработать карты технологического процесса. Контрольная работа № 2 1. Определить сменную производительность оборудования. 2. Определить норму времени на выполнение операции на каждом станке для всех деталей. 3. Рассчитать потребное количество станко-часов на годовую производственную программу. 4. Определить потребное количество оборудования. 5. Рассчитать процент загрузки оборудования. 6 3 Порядок выполнения контрольной работы № 1 «Разработка технологического процесса производства столярных изделий» В настоящее время для производства столярных изделий используют клееные заготовки. Процесс изготовления клееных заготовок подробно рассматривается при изучении дисциплины «Технология соединения материалов». Последовательность выполнения операций в технологическом процессе изготовления клееных заготовок зависит от конструкции клееной заготовки. Клееная продукция может быть получена с использованием всех трех видов склеивания: по длине, ширине и толщине. Технологический процесс изготовления клееных заготовок состоит из подготовки делянок (для щита) или ламелей (для бруса) и их склеивания. Технология подготовки делянок к склеиванию включает в себя строгание заготовок с предварительным фугованием. При этом продолжительность хранения заготовок после строгания перед склеиванием не должна превышать 8 часов. Если предусмотрено сращивание по длине, то тогда технологический процесс начинают с предварительного строгания для вскрытия пороков древесины, затем производят торцовку пиломатериалов на заготовки с вырезкой дефектных мест. Затем заготовки строгают и после этого склеивают по ширине или (и) толщине. После склеивания выполняют вторичную механическую обработку заготовок. Процессы сборки и отделки в данной контрольной работе не рассматриваются. 3.1 Разработка конструкции изделия В качестве столярных изделий в задании приведены окна, размеры которых соответствуют ГОСТ 16289–86. Сборочный чертеж выполняют на бумаге формата А3 в масштабе 1:100. Конструкции, формы, основные марки окон, а также размеры сечений приведены в литературе [4]. Методика разработки конструкции изделия, выполнения чертежей и составления спецификаций подробно изложена в литературе [2], [3]. Оформление сборочного чертежа и спецификации к сборочному чертежу выполняют в соответствии с требованиями ОЕСКД. 3.2 Составление спецификации деталей Спецификацию деталей изделия выполняют в виде таблицы, форма которой приведена в приложении Б. При составлении спецификации определяют размеры заготовок, которые устанавливают в зависимости от размеров деталей и выбранного оборудования (методика изложена ниже). 7 3.3 Определение размеров заготовок Размеры заготовок из древесины должны учитывать припуски на усушку и механическую обработку. Нормативы припусков приведены в приложении В. Расчет размеров заготовки выполняют в табличной форме, пример которой приведен в таблице 3.1. Расчет следует выполнять в следующей последовательности: 1. Сначала записывают размеры деталей (согласно сборочному чертежу). 2. Определяют припуски на первичную обработку. 3. Определяют припуски на вторичную обработку. 4. Определяют припуск на усушку. Для этого суммируют все припуски с размерами деталей и определяют ближайшие стандартные размеры сечения пиломатериала. Припуск на усушку выбирают по полученным стандартным размерам сечения пиломатериала, необходимого для производства. Припуск на усушку устанавливают в зависимости от начальной и конечной влажности пиломатериалов. В расчетах принимаем начальную влажность древесины 18 %, конечная влажность устанавливается 10 % (±2 %). 5. Определяют размеры сырых заготовок, суммируя все припуски. Пример. Определить размер заготовки детали вертикального бруска коробки, имеющего размеры 860 × 94 × 55. Расчеты выполняются в форме таблицы, результаты расчетов приведены в таблице 3.1. Таблица 3.1 – Определение размера заготовок – Вертикальный брусок коробки (наименование детали) Значения показателей, мм Кол-во Примечание длина ширина толщина деталей, заготовок (Д) (Ш) (Т) Размеры деталей (94 × 55, 860 94 55/2 = 28 4 Заготовка двукратная по ширине клееная по толщине, двухслойная) Припуск на первичную 15 – – – Торцовка черновая механическую обработку – 5 4 – Строгание с предварительным фугованием Припуск на вторичную 15 – – – Торцовка чистовая механическую обработку – 1 1 – Калибрование, шлифование Припуск на усушку – 1,8 0,6 – Для пиломатериалов сечением 100 × 32 Размеры сухой заготовки 890 100 32 4 – Размеры сырой заготовки 890 102,3 32,6 4 – (пиломатериала) Наименование показателей 3.4 Составление схемы технологического процесса Разработку технологического процесса изготовления столярных изделий начинают с составления схемы технологического процесса. 8 Схема технологического процесса должна быть выполнена по форме, которая приведена в приложении Г. При составлении схемы технологического процесса необходимо исключить пересечение маршрутов движения заготовок, а также возвратных движений. Количество граф «оборудование – операции» зависит от количества технологических операций. Технологические операции изготовления различных деталей и сборочных единиц, выполняемые на одинаковом оборудовании, на схеме должны обозначаться кружками, расположенными в одних вертикальных графах. При этом линии, соединяющие кружки, не должны пересекаться друг с другом. Рекомендации по выбору оборудования изложены в разделе 4 настоящих методических указаний. 3.5 Составление карт технологического процесса При разработке технологического процесса карты технологического процесса подразделяют на групповые и индивидуальные технологические процессы. Групповые технологические процессы разрабатываются на группу однотипных заготовок, деталей и сборочных единиц, обладающих общими конструктивными и технологическими признаками, аналогичными по технологии обработки и отличающимися между собой геометрическими размерами. Индивидуальные технологические процессы разрабатываются на детали, сборочные единицы и изделия одного наименования, типоразмеров и исполнения. Карты технологического процесса (КТП) составляют на каждый вид обработки: механическую обработку, отделку, сборку, упаковку. Для каждого вида обработки имеются свои формы КТП. Все формы КТП должны иметь формат А3. Карта технологического процесса на раскрой и механическую обработку составляется по форме, приведенной в приложении Д. В данной контрольной работе разработка технологического процесса выполняется только для механической обработки, поэтому в приложении Д дана форма КТП, соответствующая этому виду обработки. Технологическая карта условно состоит из двух частей. В первой части приводятся содержание операции, размеры заготовок после выполнения данной операции, оборудование, режущий инструмент и средства измерения для контроля качества. Во второй части технологической карты приводят количество основных и вспомогательных рабочих, разряд, тариф и расценку на выполнение каждой операции. Таким образом, при помощи карты технологического процесса можно определить трудозатраты на изготовление того или иного изделия. Нормы времени на выполнение операции составляются по расчетам производительности оборудования или на основании результатов хронометража по каждой операции, т. е. непосредственно на производстве. Поскольку в контрольной работе не предусмотрены экономические расчеты, то вторая часть технологической карты не заполняется, однако форма должна быть напечатана полностью на бумаге формата А3. 9 В содержание операции должно быть включено: ¾ наименование операции, выражаемое глаголом в неопределенной форме (например: раскроить, фрезеровать, сверлить и т. д.), по ГОСТ 3.1702–79; ¾ наименование обработанной поверхности (например, пласть, кромка и т. д.); ¾ информация о размерах и их условных обозначениях. ¾ указывается количество одновременно выполняемых действий (например: согласно чертежу просверлить два сквозных отверстия Ø10 мм) ¾ указываются режущий и измерительный инструменты, применяемые при выполнении этой операции. Рекомендации по выбору режущего инструмента приведены в приложении Е, измерительного инструмента – в приложении Ж. В описании операции допускается указывать характер обработки (например: предварительная, окончательная). 10 4 Порядок выполнения контрольной работы № 2 «Расчет потребного количества оборудования на заданную годовую программу выпуска столярных изделий» Расчет выполняют после составления схемы технологического процесса. При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и указанием числовых значений постоянных параметров. Расчет потребного количества оборудования для выполнения запроектированных технологических операций по изготовлению изделия производят отдельно для каждого наименования оборудования (станка, линии) на годовую программу выпуска изделий по нижеприведенной методике [6]. 1. Рассчитывают сменную производительность станка (линии) при выполнении соответствующих технологических операций. 2. Формулы для расчета производительности оборудования приведены ниже. 3. Определяют норму времени (Нврi, мин) на выполнение операции на станке (линии) отдельно для каждого наименования изготавливаемых деталей (сборочных единиц): Н врi = Tсм , П см где Тсм – продолжительность смены, мин; Псм – сменная производительность станка, заг./смен. 3. Рассчитывают потребное количество станков-часов (Тп, ст. ч) на годовую программу выпуска изделий по формуле m ∑ H врi N гi Т п = i =1 60 , где m – количество наименований деталей (сборочных единиц), изготавливаемых на станке (линии); Нврi – норма времени на выполнение операции на станке (линии) при изготовлении детали (сборочной единицы) i-го наименования, мин; Nгi – годовая программа выпуска детали (сборочной единицы) i-го наименования, шт. (i = l, 2…). 4. Определяют расчетное количество оборудования (np, шт.) данной марки на годовую программу выпуска деталей (сборочных единиц) по формуле nр = Тп , Тд где Тд – действительный годовой фонд времени работы оборудования, Тд = 1984 ч при односменной работе, Тд = 3968 ч при двухсменной. 5. Принятое количество оборудования (ппр, шт.) находят путем округления до целого числа расчетного количества станков np. 11 При выборе значения nпр необходимо допускать перегрузку оборудования до 5 % (Пз = 105 %), она будет компенсироваться за счет повышения производительности труда. 6. Рассчитывают процент загрузки оборудования (Пз, %) по формуле Пз = nр nпр 100. 4.1 Расчет производительности оборудования При расчете потребного количества оборудования необходимо привести формулы для расчета производительности с расшифровкой входящих в них параметров и указанием числовых значений постоянных параметров. При расчете производительности станков за смену следует учитывать способ обработки заготовок. По этому признаку все станки подразделяются на проходные, позиционные и позиционно-проходные. В формулах расчета производительности должны отражаться два коэффициента: ¾ коэффициент использования рабочего времени (учитывающий время на отдых) – Кр; ¾ коэффициент использования машинного времени (учитывающий подготовительно-заключительное время и время, связанное с обслуживанием станка) – Км. Выбор оборудования следует осуществлять после выбора режимов обработки – особенно скоростей резания и подачи, а также параметров инструмента. Таким образом, расчет производительности оборудования можно выполнить по общим формулам и по частным формулам, приведенным ниже по методике [6]. Расчет производительности оборудования для выполнения технологических операций по изготовлению изделия производят отдельно для каждого оборудования на годовую программу выпуска изделий. 4.1.1 Торцовочный станок Сменная производительность торцовочного станка, типа ЦТ9-4 и др. (Псм, заг./смен): П см = 60Т см zK р t0 n , где z – количество одновременно торцуемых заготовок (z = 1 для технологических операций, указанных в графах 2, 4, 5 и 6 (таблица 4.1); z = 2–4 для операций, указанных в графах 3 и 7); Kр = 0,9; t0 – цикл одного реза (с), включающий укладку заготовки на стол станка, торцевание и снятие заготовки со станка с укладкой в штабель, принимаемый по таблице 4.1 в зависимости от наименования выполняемой технологической операции; n – число резов для изготовления одной заготовки (без учета вырезки дефектных мест), шт. (n = 1 для технологических операций, указанных в графах 2–4 таблицы 4.1; n = 2 для операций, указанных в графах 5–7). 12 Таблица 4.1 – Время цикла одного реза для торцовочных станков Цикл одного реза, t0, с, при раскрое Длина пиломатериалов многократных заготовок погонажных заготовок изготавливаемых по длине на однократные по длине под любым по длине заготовок под углом 90° углом, кроме 90° на заготовки (деталей), м с вырезкой дефектных мест дефектных мест без вырезки с вырезкой без вырезки с вырезкой 1 2 3 4 5 6 До 500 6 5 8 10 12 Св. 500 до 1000 10 8 12 15 18 Св. 1000 до 2000 12 – – 20 24 однократных заготовок по длине на заданный размер детали 7 6 9 12 4.1.2 Многопильный станок для продольного раскроя отрезков пиломатериалов Сменная производительность многопильного станка (модели ЦДК 5-3, ЦА2А-1 и др.) для продольного раскроя отрезков пиломатериалов по ширине на заготовки (Псм, заг./смен): П см = Т смUabK р l , где U – скорость подачи, м/мин; а – кратность отрезков по длине, зависящая от требуемых длин заготовок, длину кратного отрезка обычно принимают от 1000 до 2000 мм; b – кратность отрезка по ширине, мм; Kр = 0,9; l – длина распиливаемого отрезка, м. 4.1.3 Фуговальный станок с ручной подачей Сменная производительность станка (заг./смен) определяется по формуле П см = Т смUK р lз mc , где U = 8÷12 м/мин; Kр = 0,8; lз – длина обрабатываемых заготовок, м; m – среднее число проходов заготовки через станок; m = 2 для каждой обрабатываемой стороны заготовки; с – число обрабатываемых сторон заготовки. 4.1.4 Рейсмусовые или четырехсторонние продольно-фрезерные станки Сменную производительность рейсмусовых или четырехсторонних продольнофрезерных станков (Псм, заг./смен) рассчитывают по формуле П см = Т смUzK м , lз m где z = 3÷5 шт. – при обработке на рейсмусовом станке; z = 1 шт. – при обработке на четырехстороннем продольно-фрезерном станке; Kм = 0,8÷0,9. 4.1.5 Фрезерный станок 13 Сменную производительность при фрезеровании паза или фальца на фрезерных станках модели ФС-1 и др. (Псм, заг./смен) рассчитывают по формуле П см = Т смUK р l , где U = 6÷8 м/мин; Kр = 0,6÷0,7; l – длина фрезеруемого паза (фальца в заготовке), м. Сменную производительность при фрезеровании шипов на фрезерных станках модели ФСШ-1 и др. (Псм, заг./смен) рассчитывают по формуле П см = Т см zK р t0 n , где z – количество одновременно обрабатываемых заготовок в одном пакете толщиной 100 мм, определяемое по формуле 100/h (h – толщина заготовки, мм); Kр = 0,5÷0,6; t0 – цикл обработки одного пакета заготовок, мин; t0 = 0,8÷1,2 мин; n – количество обрабатываемых концов заготовки. 4.1.6 Шипорезный станок Производительность односторонних шипорезных станков для формирования рамных и ящичных шипов (Псм, заг./смен): П см = Т см K р K мUn SZ , где Kр = 0,9÷0,93; Kм – коэффициент использования машинного времени, Kм = 0,5÷0,6; U – скорость перемещения каретки (подача стола), м/мин; n – количество одновременно обрабатываемых заготовок; S – ход перемещения стола (перемещение стола), м; Z – количество обрабатываемых концов заготовки. Производительность двусторонних шипорезных станков для формирования рамных шипов (Псм, заг./смен) [5]: П см = Т см K р K мUn S0 , где Kр = 0,75÷0,8; Kм = 0,5÷0,6; U – скорость подачи, м/мин; U = 1,5÷16 м/мин; n – количество одновременно обрабатываемых заготовок; S0 – шаг между упорами цепей механизма подачи, м; S0 = 0,25 м. 4.1.7 Сверлильный станок Сменная производительность одношпиндельного сверлильного или копировально-фрезерного станка (заг./смен): 14 П см = 60Т см K р t0 z , где Kр = 0,6; t0 – машинное время на сверление одного отверстия, с; t0 = 8÷12 с; z – количество отверстий в заготовке, шт. Сменная производительность многошпиндельного сверлильного станка, типа СГВП-1 и др. (заг./смен): П см = 60Т см K р t0 m , где Kр = 0,7; t0 – цикл одного прохода заготовки через станок, с; t0 = 5÷12 с; m – количество проходов заготовки через станок, шт. Сменную производительность сверлильно-пазовальных одношпиндельных станков определяют по следующим формулам (шт./смен): – с ручной подачей (СВП-2): П см = 60Т см K д K м ; tz – с механической подачей (СВПА-2): П см = 60Т см K д K м , t0 z где Kд = 0,90–0,93; Kм = 0,5–0,6; t – машинное время (с) для фрезерования одного паHl за, определяемое по формуле t = 60 (Н – глубина паза, мм; l – длина паза, 1000U 0 d мм; U0 – скорость осевой подачи, м/мин, U0 = 0,5–1,0 м/мин; d – ширина паза, мм); z – количество фрезеруемых пазов в заготовке; t0 – продолжительность цикла обработки одной заготовки, с, t0 = 20–50 с. 4.1.8 Шлифовальный станок Сменная производительность шлифовальных станков с ручным перемещением стола и утюжка (моделей ШлПС-6М, ШлПС-8М) (заг./смен): П см = Т смUcK р lbpzn , где U – скорость перемещения утюжка, м/мин, U = 3÷6 м/мин; c – ширина утюжка, м; для вышеуказанных моделей шлифовальных станков, с = 0,16 м; Kр = 0,65÷0,75; l – длина шлифуемой поверхности заготовки, м; b – ширина шлифуемой поверхности заготовки, м; p – коэффициент перекрытия перемещений утюжка по ширине шлифуемой заготовки, p = 1,5; z – число шлифований для получения требуемой шероховатости поверхности; n – количество шлифуемых пластей заготовки. 15 Сменная производительность шлифовальных станков с конвейерной подачей (моделей ШлПС-9, ШлПС-10), а также линий (моделей МКШ-3, МКШ-4) определяется по формуле (шт./смен) П см = Т смUK р (l + lр )mn , где U – скорость подачи м/мин, U = 16 м/мин; Kр = 0,8; l – длина шлифуемой заготовки, м; lр – величина межторцовых разрывов между шлифуемыми заготовками, lр = 0,25 м; m – количество проходов заготовки через станок при шлифовании одной поверхности; m = 2 для станков; m = 1 для линий; n – количество шлифуемых пластей заготовки. 4.2 Расчет потребности в оборудовании Результаты расчета производительности линии, оборудования, норм времени, потребного количества и процента его загрузки приводят отдельно для каждого наименования оборудования в виде таблицы, показанной в приложении И. После этого составляют сводную ведомость технологического оборудования, форма которой также приведена в приложении И. 16 5 Рекомендации по выбору оборудования Выбор оборудования осуществляется после изучения технологии изготовления столярных изделий по техническим характеристикам оборудования в зависимости от его вида по следующим критериям: тип станка, размеры обрабатываемых заготовок, давление прессования, производительность и т. д. 5.1 Оборудование для раскроя массивной древесины Для раскроя древесины применяют круглопильные и ленточнопильные станки. Различают станки для поперечного раскроя и продольного раскроя. Ниже приведены основные типы и технические характеристики круглопильных станков. 5.1.1 Круглопильные станки для поперечного раскроя Основные типы станков для поперечного раскроя пиломатериалов представлены в таблице 5.1, а технические характеристики – в таблице 5.2. Таблица 5.1 – Круглопильные станки для поперечного раскроя пиломатериалов Тип станка Торцовочный пневматический с нижним расположением пилы Торцовочный маятниковый с подающим и разгрузочным рольганом Торцовочный с верхним расположением пилы Торцовочный с нижним расположением пилы Торцовочный углозарезной Модель ТСП-2 Назначение Раскрой пиломатериалов по длине, вырезка дефектов, подача ручная ЦМЭ-3 Раскрой пиломатериалов по длине, вырезка дефектов, ручная подача СТ-250 Раскрой пиломатериалов по длине, вырезка дефектов, ручная подача пильной каретки ЦСТ-01 Раскрой досок, вырезка дефектов, подача пильного диска – механическая ЦСТ-02 Раскрой пиломатериалов по длине, вырезка дефектов, подача пильного суппорта – механическая ЦКБ40-3 ЦТ8-4, ЦТ10-4 Торцовка пиломатериалов, в т. ч. под углом Таблица 5.2 – Техническая характеристика станков поперечного раскроя пиломатериалов [5] Характеристика Максимальные размеры материала, мм: - толщина - ширина Диаметр пилы, мм Угол поворота траверсы, град Частота вращения пилы*, мин–1 Вид подачи Число двойных ходов суппорта в минуту Установленная мощность, кВт Габаритные размеры, мм: - длина - ширина - высота Масса, кг * ТСП-2 ЦКБ40-3 ЦМЭ-3 СТ-250 ЦСТ-01 ЦСТ-02 ЦТ8-4 ЦТ10-4 75 150 100 50 85 85 250 400 400 250 200 200 355 630 360 450 400 400 – – – – – – 3000 3000 3000 3000 3000 3000 Ручн. Механич. Ручн. Ручн. Механич. Механич. – 45 – – 40 40 4 9,7 2,2 3 3 3 780 1130 6350 2250 3880 3470 990 1120 1230 780 860 780 1200 1300 1700 1870 1100 1100 272 780 750 400 400 450 Частота 3000 мин –1 – расчетная. 17 75 400 400 90 3000 Ручн. – 2,2 6300 950 1350 320 100 400 400 90 3000 Ручн. – 3 6300 950 1350 360 5.1.2 Круглопильные станки для продольного раскроя Основные типы станков для продольного раскроя пиломатериалов представлены в таблице 5.3, а технические характеристики – в таблице 5.4. Таблица 5.3 – Круглопильные станки для продольного раскроя пиломатериалов [5] Тип станка Многопильный Прирезной пятипильный Круглопильный многопильный Прирезной десятипильный Диленно-реечный Модель Ц5Д-8, Ц-4Д ЦДК5-3 ЦМ150К ЦМР-4 ЦА2А-1 Назначение Продольный раскрой пиломатериалов Продольный раскрой досок Продольный раскрой досок и брусьев Продольная распиловка пиломатериалов Продольный раскрой пиломатериалов Таблица 5.4 – Техническая характеристика станков для продольного раскроя пиломатериалов [5] Характеристика Ц5Д-8 Размеры распиливаемого материала, мм: - толщина 13–80 - ширина до 400 Наименьшая длина распиливаемого ма650 териала, мм Наибольший диаметр пилы, мм 315 Число пил, шт. До 10 Частота вращения пильного вала*, мин–1 3000 Скорость подачи, м/мин 3,4–12,5; 24,4–41 Установленная мощность, кВт 34,5 Габаритные размеры, мм: - длина 2340 - ширина 1270 - высота 1350 Масса, кг 3220 * ЦДК5-3 ЦМ150К ЦМР-4 Ц-4Д ЦА2А-1 10–120 10–260 400 20–150 10–450 840 10–120 10–250 450 15–52 10–400 650 10–80 10–300 500 400 До 5 3000 10; 14; 20; 28 32,4 500 7 3000 4–25 360 До 10 3480 6–60 355 4 3000 10–25 355 1–3 3000 21–102 46,5 42 44 17,4 – – – – 2050 1300 1750 2000 2450 2520 1800 4800 1250 1100 1050 1100 1400 1050 1200 960 Частота 3000 мин–1 – расчетная. Таблица 5.5 – Круглопильные станки для обрезки кромок необрезных пиломатериалов [5] Тип станка Обрезной Обрезной серии Ц2Д Модель Ц-2-200 Ц2Д-7А Назначение Двухсторонняя обрезка кромок пиломатериалов, подача – механическая Двухсторонняя обрезка кромок с одновременным продольным раскроем, подача – механическая Ц2Д-8; Ц2Д-У Двухсторонняя обрезка кромок пиломатериалов, подача – механическая Фрезерно-обрезной Ц2Д-1Ф Фрезерование необрезных досок, подача – механическая 18 5.2 Строгальные станки Различают три основных вида строгальных станков: фуговальные, рейсмусовые и четырехсторонние. На четырехсторонних продольно-фрезерных станках осуществляют обработку прямолинейных заготовок с четырех сторон в размер за один проход, при этом формируются поверхности с точными размерами и заданным профилем. Станки этой группы, в зависимости от ширины фрезерования, подразделяют на легкие (калевочные), средние и тяжелые для обработки погонажных изделий массового выпуска шириной до 650 мм. В зависимости от сложности профиля четырехсторонние станки могут иметь разное количество шпинделей (до 10). Ниже (таблица 5.6) приведены технические характеристики четырехсторонних строгальных станков. Таблица 5.6 – Технические характеристики четырехсторонних строгальных станков кол-во шпинделей частота вращ. шпинделей, об/мин суммарная мощность, кВт толщина ширина 260 13–230 6–120 скорость подачи, м/мин Unimat 300 (Weiniq, Германия) Unimat 500 (Weiniq, Германия) АС-4/7-230 (Россия) 4 РМ 180/5 (Болгария) Beaver 523 (Тайвань) Beaver 618 (Тайвань) VH-M 623 (V-HOLD, Тайвань) Master 2005 (Италия) Master 2005 S (Италия) Hydromat 1000 (Weiniq, Германия) Размеры обрабатыв. заготовок, мм мин. длина Наименование оборудования Технические характеристики 6/12 5 6000 41 260 20–230 8–120 5–30 500 450 250 200 габариты, мм масса, кг цена, руб. 3,75 × 1,7 × 1,6 4100 1 440 000 5–8 6000 55 4,75 × 1,7 × 1,7 4400 1 980 000 20–230 140 6–30 16–180 6–120 6/12 20–230 8–160 6–30 18–180 8–120 6–30 7 5 5 6 6000 6000 6000 6000 260 20–230 6–160 6–24 6 6000 50 4,2 × 1,7 × 1,8 390 13–240 6–170 7–14 390 13–240 6–170 7–14 5 6 6000 6000 41 46 3,8 × 1,64 × 1,7 2250 936 000 4,7 × 1,64 × 1,7 2950 1 260 000 5–6 6000 78 4,75 × 1,7 × 1,7 4650 5 400 000 260 20–230 8–160 36 40 6,0 × 1,8 × 1,6 24 3,75 × 1,5 × 1,5 46 3,75 × 1,7 × 1,6 45,1 3,8 × 1,6 × 1,7 5200 1650 3800 4400 850 000 680 200 890 000 715 540 4100 910 000 5.3 Фуговальные станки На фуговальных станках выполняется плоскостное фрезерование для получения базовой поверхности с одной или двух смежных сторон заготовки. Техническая характеристика фуговальных станков приведена в таблице 5.7. 19 Таблица 5.7 – Техническая характеристика фуговальных станков [7] Характеристика Размеры обрабатываемого материала, мм: СФ-1А СФ6-А - наибольшая ширина - наибольшая толщина - наименьшая длина 400 100 400 125 6 4500 6–20 4,3 630 – 400 123 6 5100 8; 12 5,5 - длина - ширина - высота 2060 1020 1200 770 2560 1230 1250 1100 Диаметр ножевого вала, мм Наибольшая толщина снимаемого слоя, мм Частота вращения ножевого вала, мин–1 Скорость подачи, м/мин Мощность электродвигателя, кВт Габаритные размеры станка, мм: Масса, кг 5.4 Рейсмусовые станки Рейсмусовые станки (таблица 5.8) служат для плоскостного фрезерования одной или двух противоположных сторон заготовок с целью обработки ее в заданный размер по толщине или ширине. Одновременно могут обрабатываться одна или две стороны, поэтому станки могут быть одно- и двухсторонними. Таблица 5.8 – Техническая характеристика рейсмусовых станков [7] Характеристика Размеры обрабатываемого материала, мм: - наибольшая ширина - наибольшая толщина - наименьшая толщина - наименьшая длина Наибольшая толщина снимаемого слоя, мм Наибольшая разность толщины одновременно обрабатываемых заготовок, мм Диаметр ножевого вала, мм Число ножей в ножевом валу Частота вращения ножевого вала, мин–1 Скорость, м/мин: - подачи материала - подачи каретки заточного приспособления - механического перемещения стола Мощность электродвигателя, кВт: - ножевого вала - подачи - абразивного круга - перемещения заточного приспособления Разновидность толщины доски (щита), допуск, мм, на 1000 км Габаритные размеры станка, мм: - длина - ширина - высота Масса, кг СР4-1 СР6-9 СР8-1 СР12-3 С2Р12-3А 400 200 5 280 5 – 630 200 5 360 5 4 800 200 10 450 5 4 1250 125 10 450 5 4 1250 125 12 500 5 4 125 4 4500 125 4 4570 140 4 4200 160 4 3570 160 4 4050 8–24 – – 8–24 1,9 – 8–24 1,9 0,035–0,2 5,7 0,8 – – 0,15 8,8 – 0,27 – 0,15 10,0 1,7 0,27 2,27 0,15 22,0 1,5 0,27 0,27 0,15 22,2 3,0 0,27 0,27 0,15 925 925 1130 760 1670 1360 1370 1850 1150 2050 1290 2300 1850 2695 1268 3500 1800 2800 1380 5500 20 5–25 5–25 1,9 1,9 0,072–0,43 0,072–0,43 5.5 Фрезерные станки с нижним расположением шпинделя Станки выполняют плоскую, профильную и объемную обработку прямолинейных и криволинейных деталей, а также фрезерование шипов и проушек. Техническая характеристика фрезерных станков с нижним расположением шпинделей приведена в таблице 5.9. Таблица 5.9 – Техническая характеристика фрезерных станков с нижним расположением шпинделя [7] Характеристика ФСА-1А ФСШ-1А ФСШ-2 Наибольшая толщина обрабатываемой поверхности деталей, мм 100 100 100 Размеры стола, мм: - длина 1000 1000 1000 - ширина 800 800 800 Диаметр шпиндельной насадки, мм 32 32 32 Наибольший диаметр режущего инструмента, мм 140 160 160 Шипорезного диска, мм – 250 250 Частота вращения шпинделя, мин–1 3500; 4500; 3500; 4500; 4500; 6000; 6000; 9000 6000; 9000 9000 Вертикальное перемещение шпинделя, мм 100 100 100 Скорость подачи, м/мин 0–24 – – Мощность электродвигателя, кВт 5,0/0,6 5,0 5,5 Габаритные размеры станка, мм: - длина 1305 1305 1320 - ширина 1175 1510 1560 - высота 1360 1360 1360 Масса, кг 810 860 910 5.6 Шипорезные станки для нарезания рамного шипа Станки этой группы (таблица 5.10) предназначены для одновременного фрезерования шипов или проушин с одной или двух концов деталей. Соответственно они бывают одно- или двухсторонними. На станке ШПК-40 можно также фрезеровать клиновые и ящичные шипы. 5.7 Сверлильно-пазовые (фрезерные) станки Станки предназначены для выполнения операций по сверлению отверстий и выборке гнезд со скругленными концами. Техническая характеристика различных сверлильно-пазовых (фрезерных) станков приведена в таблице 5.11. 21 Таблица 5.10 – Технические характеристики шипорезных станков для нарезания рамного шипа [7] Характеристика Наибольшие размеры обрабатываемого материала, мм: ШО16-4 ШД10-10 ШД16-8 ШПК-40 - ширина - толщина 400 150 200 80 200 80 400 120 Размер получаемого шипа, мм: - наибольшая длина 160 160 180 50 - наименьшая толщина 8 8 8 8 Наибольшее расстояние между обрезающими пилами, мм – 2200 3000 – Наименьшее расстояние между заплечиками шипов, мм – 200 200 – Наибольшая глубина проушины, мм 125 100 125 – Количество установленных шпинделей 4 8 8 1 Количество пильных головок 1 2 2 – Диаметр пилы, мм 400 400 400 – Угол поворота в обе стороны, град 15 15 15 – Перемещение при горизонтальном расположении шпинделей, мм: - по горизонтали 200 200 200 – - по вертикали 150 150 150 – Количество проушных головок 1 2 2 – Диаметр инструмента, мм 360 360 360 200 Перемещение при вертикальном перемещении шпинделя, мм: - по горизонтали 200 200 200 – - по вертикали 150 150 150 – Подающий орган Каретка Конвейер Конвейер Каретка Скорость подачи, м/мин 2,5–15 1,5–16 1,5–16 0–4 Расстояние между упорами на конвейере, мм – 220 220 – Равномерность толщины и параллельность расположения шипа, 0,1 0,1 0,1 0,1 зарезаемого в бруске, по отношению к базовой поверхности бруска, допуск, мм, на длине 100 мм Количество электродвигателей 6 10 10 2 Мощность электродвигателей, кВт 12,5 21,2 24,8 12,1 Габаритные размеры станка, мм: - длина 2000 3500 4270 880 - ширина 1450 3080 3080 1020 - высота 1450 1480 1480 1300 Масса, кг 1100 3550 4100 830 Таблица 5.11 – Техническая характеристика сверлильно-пазовых (фрезерных) станков [7] Характеристика 1 Размеры обрабатываемой детали, мм: - ширина - толщина - высота (толщина) СВА-3 2 СВПГ-2А 3 СВПМ-2 4 СГВП-1А 5 – – 400 – – – – – – 350–2000 220–850 16–52 50 100 16 80 6–30 80 6–35 55 – 1 1 – 1 – 2 4 Размер отверстий (пазов), мм: - диаметр - глубина Количество сверлильных головок: - горизонтальных - вертикальных 22 Продолжение таблицы 5.11 1 Количество насадок к головкам: 2 – – 1 - горизонтальных - вертикальных Расстояние между осями шпинделей в насадках двух– шпиндельных/ трехшпиндельных, мм Частота вращения рабочих шпинделей, мин–1 1690; 4120; 8000 Скорость подачи сверлильных головок, м/мин До 6 Ход шпинделя, мм 110 Наибольшее перемещение стола, мм: - по горизонтали 200 - по вертикали 400 Угол поворота стола вокруг горизонтальной оси, град – Мощность электродвигателей, кВт 1,6/2; 2/2,8 Точность обработки: равномерность ширины паза или диаметра отверстия; постоянство ширины заплечика по 0,15 длине паза (отверстия) и перпендикулярность оси отверстия базовым поверхностям, допуск, мм, на длине, 100 мм Габаритные размеры станка, мм: - длина 1510 - ширина 550 - высота 1825 Масса, кг 590 3 – – – 4 – – – – – 10000 2850 5 4 2 4 25 и 50 35 и 60 2850 0,68–3,0 80 До 6 80 1,5–3,0 – 200 400 – 2,2 – – 90 2,5 – – – 25,1 0,15 0,15 0,15 1350 1000 1400 630 1250 1310 1280 1200 8800 5000 2300 10800 5.8 Шлифовальные станки Шлифование является важным этапом обработки древесины. Шлифование позволяет устранить отдельные производственные дефекты – бороздки, риски от резца, волнистость от вращающегося инструмента, вмятины и вырывы. Для этих целей предназначены шлифовальные станки, которые обрабатывают поверхности с помощью шлифовальных лент на бумажной или тканевой основе. Технические характеристики различных шлифовальных станков приведены в таблице 5.12. Таблица 5.12 – Технические характеристики шлифовальных станков Модель Мощность, кВт S1 223 2620 2 × 2,2 RKRT Viet: VIET S3 323 ТМ 2 × 2,2 Sirio PROFIL 1;2 1,4 ШлПФ 3-200Д 0,55 × 5 × 2,75 ШлПС-6М 2,2 ШлПС-Комби 2,2 × 0,25 УШС-1000 7,15 Ок-5 0,55 × 5 Кол-во шлифовальных агрегатов Обрабатываемая деталь, мм длина ширина толщина Габариты, мм 1 Не ограничена 1350 3–160 2320 × 2030 × 2050 3 4 4 1 2 10 5 Не ограничена Не менее 400 Не менее 800 Не ограничена Не ограничена Не менее 400 Не ограничена 1350 250 200 1000 1000 350 120 3–160 270 100 300 300 10–80 70 2320 × 2030 × 2050 2700 × 960 × 1710 2300 × 1000 × 1350 3500 × 1500 × 1500 3500 × 1500 × 1500 5000 × 2000 × 1930 2300 × 1000 × 1350 23 Библиографический список Основной 1. Гончаров, Н. А. Технология изделий из древесины [Текст] : учебник / Н. А. Гончаров, В. Ю. Башинский, Б. М. Буглай. – М. : Лесн. пром-сть, 1990. – 528 с. Дополнительный 2. Радчук, Л. И. Основы конструирования изделий из древесины [Текст] : учеб. пособие / Л. И. Радчук. – М. : МГУЛ, 2006. – 197 с. 3. Радчук, Л. И. Основы конструирования изделий из древесины. Приложения [Текст] : учеб. пособие / Л. И. Радчук. – М. : МГУЛ, 2006. – 124 с. 4. ГОСТ 16289–86 Окна и балконные деревянные двери с тройным остеклением для жилых и общественных зданий. Типы, конструкция и размеры [Текст ] : Введ. 1985–01–01. – М. : Изд-во стандартов, 1992. – 34 с. 5. Справочник мебельщика [Текст] / под ред. В. П. Бухтиярова. – 2-е изд. – М. : ГОУ ВПО МГУЛ, 2008. – 600 с. 6. Стовпюк, Ф. С. Технология изделий из древесины [Текст] : учеб. пособие / Ф. С. Стовпюк, Е. Н. Кандакова. – СПб. : ЛТА, 2007. – 94 с. 7. Фридман, И. М. Деревообработка. Практическое руководство [Текст] : практ. пособие / И. М. Фридман. – СПб. : Профикс, 2006. – 542 с. 24 Приложение А (справочное) Исходные данные к контрольным работам Таблица А.1 – Исходные данные к контрольным работам Номер варианта 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 Две последние цифры номера зачетной книжки студента 01, 21, 41, 61, 81 02, 22, 42, 62, 82 03, 23, 43, 63, 83 04, 24, 44, 64, 84 05, 25, 45, 65, 85 06, 26, 46, 66, 86 07, 27, 47, 67, 87 08, 28, 48. 68, 88 09, 29, 49, 69, 89 10, 30, 50, 70, 90 11, 31, 51, 71, 91 12, 32, 52, 72, 92 13, 33, 53, 73, 93 14, 34, 54, 74, 94 15, 35, 55, 75, 95 16, 36, 56, 76, 96 17, 37, 57, 77, 97 18, 38, 58, 78, 98 19, 39, 59, 79, 99 20, 40, 60, 80, 00 Наименование изделия – марки окон по ГОСТ 16289–86 ОРС 6-9 ОРС 6-12 ОРС 9-9 ОРС 9-12 ОРС 9-13,5 ОРС 9-15 ОРС 12-9 ОРС 12-12 ОРС 12-13,5 ОРС 12-15 ОРС 15-6 ОРС 15-9 ОРС 15-12 ОРС 15-13,5 ОРС 15-15 ОРС 15-18 ОРС 15-21 ОРС 18-9 ОРС 18-13,5 ОРС 18-15 25 Размеры, мм высота, ширина, Н В 560 870 860 870 860 1170 860 1320 860 1470 860 1470 1160 870 1160 1170 1160 1320 1160 1470 1460 570 1460 870 1460 1170 1460 1320 1460 1470 1460 1770 1460 2070 1760 870 1760 1320 1760 1470 Годовая программа выпуска, шт. 9 000 8 000 7 000 8 000 7 000 6 000 3 000 3 500 4 000 3 000 3 500 4 000 3 000 3 500 4 000 3 000 3 500 4 000 3 000 3500 Приложение Б (справочное) Форма для спецификации деталей и сборочных единиц изделия Наименование деталей, сборочной единицы 1 Обозначение по чертежу 2 Код деталей, сборочной единицы 3 Наименование материала (порода, марка, ГОСТ, ТУ) код 4 26 Размеры детали, мм Д Ш Т 5 6 7 Кол-во деталей в изделии, шт. 8 Размеры заготовки, мм Д Ш Т 9 10 11 Приложение В (справочное) Данные для определения размеров заготовок [6] Таблица В.1 – Величина усушки пиломатериалов и заготовок от влажности 20 до 8% Номинальный размер толщины и ширины пилопродукции, мм 16 19 22 25 28 32 40 45 50 60 70 80 90 100 150 200 250 300 ели, сосны, кедра, пихты 0,3 0,4 0,4 0,5 0,5 0,6 0,7 0,8 0,8 0,9 1,0 1,2 1,3 1,8 2,8 4 4,7 5,3 Величина усушки, мм, для древесины дуба, березы, клена, лиственницы ясеня, осины, ольхи 0,4 0,4 0,6 0,5 0,7 0,6 0,8 0,7 0,8 0,8 0,8 1,0 1,0 1,2 1,0 1,3 1,1 1,4 1,3 1,8 1,5 2,0 1,8 2,4 2,0 2,7 2,4 2,9 3,5 4,4 5,2 6,0 6,1 7,5 7,2 8,9 бука, граба, ильма, липы 0,7 0,8 0,9 1,1 1,2 1,3 1,6 1,9 2,1 2,6 3,0 3,4 3,7 4,2 6,3 8,4 10,4 13,3 Примечание – Величины усушки, приведенные в таблице, соответствуют ГОСТ 6782.1 «Пилопродукция из древесины хвойных пород. Величина усушки» и ГОСТ 6782.2 «Пилопродукция из древесины лиственных пород. Величина усушки». Таблица В.2 – Припуски на фрезерование заготовок с двух сторон противоположных сторон без предварительного фугования (по ГОСТ 7307–75) Номинальная толщина деталей, мм До 30 Св. 30 до 95 до 55 3,5 4,0 4,5 5,0 Припуск при номинальной ширине деталей, мм по толщине по ширине св. 55 до 95 св. 95 до 195 св. 195 до 290 до 55 св. 55 до 95 св. 95 до 195 4,0 4,5 5,0 4,0 4,5 5,0 4,5 5,0 – 4,5 5,0 5,5 5,0 5,5 6,0 4,5 5,0 5,5 5,5 6,0 – 5,0 5,5 6,0 Примечание – В числителе указаны припуски на фрезерование заготовок из хвойных пород древесины, в знаменателе – лиственных. 27 Таблица В.3 – Припуски на фрезерование заготовок с двух противоположных сторон с предварительным фугованием Номинальные размеры деталей, мм по длине по ширине Св. 300 до 800 Св. 800 до 1600 Св. 1600 до 2400 До 95 Св. 95 до 195 До 95 Св. 95 до 195 До 95 Св. 95 до 195 до 30 4,0 5,0 4,5 5,5 4,5 5,5 5,0 6,0 5,5 6,5 6,0 7,0 Припуск при номинальной толщине деталей, мм по толщине по ширине св. 30 до 95 св. 95 до 170 до 30 св. 30 до 95 св. 95 до 170 4,5 4,5 5,0 – – 5,5 5,5 6,0 5,0 6,0 5,0 5,5 6,0 6,0 7,0 6,0 6,5 7,0 5,0 5,0 5,5 – – 6,0 6,0 6,5 5,5 6,5 5,5 6,0 6,5 6,5 7,5 6,5 7,0 7,5 6,0 6,0 6,5 – – 7,0 7,0 7,5 6,5 7,5 6,5 7,0 7,5 7,5 8,5 7,5 8,0 8,5 Примечание – В числителе указан припуск на фрезерование заготовок из древесины сосны, ели, пихты и кедра, а в знаменателе – древесины твердых лиственных пород и березы. Таблица В.4 – Припуски на торцевание заготовок с двух сторон (по ГОСТ 7307–75) Номинальная ширина деталей, мм До 150 Св. 150 до 290 до 1500 15 20 Припуск, мм, при номинальной длине деталей, мм св. 1500 до 3000 св.3000 до 4000 св. 4000 20 25 30 25 30 35 Таблица В.5 – Припуски на механическую обработку щитов из массивной древесины (по ГОСТ 7307–75) Размер щита, мм длина ширина До 800 До 300 Св. 300 до 600 До 400 Св. 400 до 800 Св.800 до 1600 Припуски, мм, при номинальной толщине щита до 30 мм по толщине По ширине по длине на снятие провесов на опилива- на фрезеро- на торцева- на фрезеропри ширине делянок, мм ние вание ние вание от 20 до 60 св. 60 до 120 1,5 1,5 10 3 20 3 1,5 2,0 12 4 24 4 1,5 2,0 12 4 25 4 2,0 2,0 14 5 30 5 28 Таблица В.6 – Технологические отходы и полезные выходы заготовок из различных материалов [6] Сорт, Соотно- Полезный Технологические Средневзвешенный шение группа, выход по отходы полезный выход марка сортов, % сортам, % % Kто % Kпв Пиломатериалы хвойных пород, 1 25 80 необрезные, ГОСТ 8486 2 35 67 3 1,031 62 1,613 3 25 50 4 15 40 Пиломатериалы лиственных пород, необрезные, ГОСТ 2695: - бук, дуб, ясень 1 20 65 5 1,053 49 2,041 2 40 55 3 40 35 1 20 55 - береза 2 40 45 5 1,053 42 2,381 3 40 35 Наименование материалов Примечание – При использовании обрезных пиломатериалов полезный выход заготовок из каждого сорта увеличивать на 5 %. 29 Приложение Г (справочное) Форма для схемы технологического процесса Наименование деталей Обозначения по чертежу Материал 1 2 3 Кол-во деталей в изделии 4 Размеры сборочных единиц и деталей, мм Д Ш Т 5 6 7 30 Оборудование Операции 8 9 10 11 12 13 14 15 16 1 2 Обозначение деталей по чертежу операции Номер Наименование и содержание операции (обозначение технологического документа по технике безопасности) участка 3 4 Размеры деталей после обработки, мм Д Ш Т 5 6 7 8 9 31 вид норм. деталь изделие деталь изделие 11 12 13 14 15 16 17 18 19 Кол-во рабочих Разряд тарифная ставка 10 Код профессии Инструкция по контролю или средствам контроля Оборудование (наименование, марка) Инструмент, приспособление средств защиты работающего по ГОСТу Приложение Д (справочное) Форма для карты технологического процесса Код Норма Расценка, времени руб. Приложение Е (рекомендуемое) Рекомендации по выбору режущего инструмента Наименование Основные параметры 1. Пилы круглые плоские, ГОСТ 980: - для продольного пиления, тип 1, исполнение 1 - для поперечного пиления, тип 2, исполнение 2 2. Ножи плоские с прямолинейной режущей кромкой, ГОСТ 6567, исполнение 1 Диаметр, мм; 315; 360; 400. Число зубьев, шт.: 48; 60. Диаметр, мм: 315; 360; 400. Число зубьев 72 шт. Толщина 3 мм. Ширина, мм: 25; 32; 40. Длина 25–1610 мм 3. Ножи для гильотинных ножниц, ТУ 14-1- Длина, мм: 1800; 2100; 2800; 3100. 3099-81 Толщина, мм: 9; 15 4. Сверла спиральные: - с конической заточкой, ГОСТ 22057 Диаметр, мм: 2,0–5,0 через 0,5 мм; 6–12 через 1 мм; 14; 16; 18; 20. - с центром и подрезателем, ГОСТ 22053 Диаметр, мм: 4–12 через 1 мм; 14; 15; 16; 18; 25; 32. 32 Пример условного обозначения Пила 1-1, ГОСТ 980: D = 360 мм; z = 48 шт. Пила 2-2, ГОСТ 980: D = 315 мм; z = 72 шт. Ножи 3 × 32, ГОСТ 6567. Нож 2100 × 15, ТУ 14-13099-81. Сверло 11, ГОСТ 22057. Сверло 9, ГОСТ 22053. Приложение Ж (рекомендуемое) Рекомендации по выбору средств измерения [6] Рекомендуемый перечень измерительных средств для линейных измерений: 1. Линейка измерительная металлическая (ГОСТ 427–75) с пределами измерений, мм: 0–150; 0–300; 0–500; 0–1000. 2. Рулетка измерительная металлическая (ГОСТ 7502–89) длиной 1, 2, 5, 10, 20, 30, 40, 50, 75, 100 м. 3. Штангенциркуль (ГОСТ 166–89): а) двухсторонний с глубиномером, тип ШЦ-1: величина отсчета по нониусу ОД мм; диапазон измерения – до 125 мм; б) двухсторонний, тип ШЦ-П: величина отсчета по нониусу – 0,05 или 0,1 мм; диапазон измерения – до 160 мм и до 250 мм; в) односторонний, тип ШЦ-1П: величина отсчета по нониусу – 0,05 мм с диапазоном измерения до 160 мм и до 250 мм; величина отсчета по нониусу 0,1 мм с диапазоном измерения – 250–630; 320–1000; 500–1600; 800–2000 мм. 4. Микрометр гладкий (ГОСТ 6507–90), цена деления 0,01 мм, тип: МК-25; МК-50; МК-75; МК-100; МК-125; МК-150; МК-175; МК-200; МК-225; МК-250; МК-275; МК-300; МК-400; МК-500 и МК-600. Диапазон измерений микрометрами: МК-25 – 0–25 мм; МК-50 – 25–50 мм; МК-75 – 50–75 мм и т. п. 5. Скоба индикаторная (ГОСТ 11098–75), цена деления 0,01 мм, типы: СИ-50; СИ-100; СИ-200; СИ-300; СИ-400; СИ-500; СИ-600; СИ-700; СИ-800 и СИ-1000. Диапазон измерения: СИ-50 – 0–50 мм; СИ-100 – 50–100 мм; СИ-200 – 100–200 мм и т. п. 6. Скоба микрометрическая, цена деления 0,01 мм; применяется для измерения наружных размеров до 2000 мм; диапазон измерения конкретной модели скобы зависит от применяемой микрометрической головки; головка типа МГ по ГОСТ 650778 имеет диапазон измерения 0–25 мм; установка скобы на нуль осуществляется по установочной мере (рабочему эталону). 7. Нутромер индикаторный (ГОСТ 868-82), цена деления 0,01 мм, тип: НИ-10; НИ-18; НИ-50А; НИ-100; НИ-160; НИ-250; НИ-700; НИ-1000. Диапазон измерения: НИ-10 – 6–10 мм; НИ-18 – 10–18 мм; НИ-50А – 18–50 мм и т. п. 8. Нутромер микрометрический (ГОСТ 10-75), цена деления 0,01 мм, тип: НМ 50-75; НМ 75-175; НМ 75-600; НМ 150-1250; НМ 800-2500. Диапазон измерения: НМ 50-75 – 50–75 мм; НМ 75-175 – 75–175 мм и т. п. Для измерения наружных и внутренних размеров применяют линейки и штангенциркули. При этом наименьший внутренний размер, измеряемый штангенциркулем ШЦ-1, составляет примерно 4 мм, а ШЦ-П и ШЦ-П1 – 10 мм. Нутромеры применяют для измерения внутренних размеров. Остальные из вышеперечисленных измерительных средств применяют для измерения только наружных размеров. 33 Таблица Ж.1 – Допускаемые погрешности измерения линейных размеров по ГОСТ 26214 размеров, мм [6] Интервалы размеров, мм До 3 Свыше 3 до 6 " 6 " 10 " 10 " 18 " 18 " 30 " 30 " 50 " 50 " 80 " 80 " 120 " 120 " 180 " 180 " 250 " 250 " 315 " 315 " 400 " 400 " 500 " 500 " 630 " 630 " 800 " 800 " 1000 " 1000 " 1250 " 1250 " 1600 " 1600 " 2000 11-й – – – –– – 0,05 0,06 0,06 0,08 0,09 0,10 0,10 0,14 0,15 0,18 0,20 0,25 0,30 12-й 0,03 0,04 0,04 0,05 0,06 0,06 0,08 0,09 0,10 0,13 0,16 0,16 0,18 0,23 0,26 0,30 0,35 0,40 0,50 Квалитеты по ГОСТ 6449.1–82 13-й 14-й 0,04 0,07 0,05 0,08 0,06 0,10 0,08 0,12 0,09 0,16 0,10 0,18 0,13 0,20 0,16 0,20 0,18 0,25 0,21 0,30 0,23 0,35 0,23 0,35 0,25 0,40 0,25 0,40 0,30 0,50 0,35 0,60 0,45 0,70 0,50 0,80 0,60 1,00 15-й 0,10 0,10 0,15 0,20 0,20 0,25 0,30 0,35 0,40 0,40 0,50 0,60 0,60 0,70 0,80 0,90 1,00 1,30 1,60 16-й 0,15 0,20 0,25 0,30 0,35 0,40 0,50 0,50 0,60 0,80 0,90 1,00 1,00 1,10 1,30 1,40 1,70 2,10 2,50 Таблица Ж.2 – Предельные погрешности измерения линейных размеров универсальными измерительными средствами [6] Средство измерения 1. Линейка измерительная 2. Рулетка измерительная 3. Штангенциркуль: - с отсч. 0,1 мм - с отсч. 0,05 мм 4. Микрометр гладкий; скоба микрометрическая 5. Скоба индикаторная 6. Нутромер индикаторный 7. Нутромер микрометрический Предельные погрешности измерения, мм, для диапазона размеров, мм св. 50 св. 120 св. 250 св. 500 св. 1000 до 50 до 120 до 250 до 500 до 1000 до 2000 0,50 0,50 0,50 0,50 0,5 – 0,50 0,50 0,50 0,50 0,5 0,75 0,15 0,20 0,10 0,15 0,01 0,015 0,02 – 34 0,20 0,25 0,10 0,20 0,015 0,020 0,025 0,015 0,20 0,30 0,10 0,20 0,025 0,030 0,025 0,020 0,25 0,30 – 0,30 0,35 – 0,40 0,45 – 0,050 0,060 0,030 0,030 0,070 0,080 0,050 0,040 0,080 – – 0,075 Приложение И (справочное) Расчетные таблицы для определения потребности в оборудовании Таблица И.1 – Расчет потребного количества оборудования Наименование оборудования Наименование детали Псм, шт./см Нврi, мин Nгi, шт. Тп , cт. ч Тд , ч Np, шт. Nпр, шт. Рз, % Таблица И.2 – Сводная ведомость потребного оборудования Кол-во на годовую программу расчетное принятое Наименование оборудования 35 Загрузка, %