нормирование труда и расстановка персонала в

advertisement

организация и экономика производства

Прогрессивная организация

производства изделий

из полимерных материалов,

являющаяся одним

из важнейших факторов

снижения себестоимости

и повышения конкурентоспособности

предприятия, связана с решением ряда

технико-экономических задач, среди

которых особенно важное место занимают

нормирование труда и расстановка

производственного персонала. Сложность решения

этой задачи возрастает по мере увеличения

количества стадий, трудовых операций

и технологических переходов, выполняемых

в процессе производства продукции.

Фото: battenfeld-cincinnati

Нормирование труда и расстановка

персонала в многостадийном производстве

профильно-погонажных изделий

М. С. Крайнов, независимый эксперт

Введение

1. Методические вопросы нормирования труда.

1.1. Взаимосвязь показателей

нормирования труда.

1.2. Коэффициент использования сменного времени.

2. Анализ трудовых операций и

определение чистого времени их

выполнения.

2.1. Определение состава трудовых операций по стадиям производства.

2.2. Методы определения чистого времени выполнения трудовых операций.

2.3. Оформление результатов

выполненных исследований.

3. Анализ внутрисменной загрузки работников и разработка рекомендаций по расстановке производственного персонала.

3 .1. Оценка уровня внутрисменной загрузки работников.

3.2. Разработка рекомендаций по

расстановке производственного

персонала.

www.polymerbranch.com

4. Разработка нормативов трудоемкости по стадиям производства.

4.1. Особенности нормирования

труда в условиях непрерывного технологического процесса.

4.2. Определение нормативных

значений коэффициента использования сменного времени.

4.3. Расчет нормативов трудоемкости по стадиям производства.

4.4. Анализ интенсивности загрузки производственного персонала.

Заключение

Введение

Одним из необходимых условий эффективной работы персонала на современных предприятиях является создание здоровой рабочей атмосферы в коллективе, в

том числе выработка у работников

добросовестного отношения к выполнению своих должностных обязанностей и заинтересованности в

достижении высоких результатов

совместного труда. Главную роль

в решении этой задачи отводится

высшему и среднему менеджменту

предприятия, отвечающему за формирование миссии предприятия,

создание эффективной системы

экономического и морального стимулирования работников и внедрение прозрачных методов нормирования труда и распределения трудовых обязанностей между работниками. Для этого все менеджеры

предприятия должны быть объединены единой системой ценностей,

включающей в себя среди прочего

высокую ответственность за порученный участок работы, одинаково объективное отношение ко

всем работникам и нетерпимость

к явным и скрытым бездельникам

и халтурщикам. Именно с таких

позиций необходимо подходить к

определению уровня интенсивности труда работников, формированию круга выполняемых обязанностей и написанию должностных

инструкций. Только путем справедливого распределения трудовых обязанностей можно добиться высокой самоотдачи от всех ра-

33

организация и экономика производства

ботников и тем самым сформировать по-настоящему работоспособный коллектив, способный успешно решать как оперативные, так и

перспективные задачи, стоящие перед предприятием.

Предлагаемая статья призвана

помочь читателям в решении методических и технико-экономических

вопросов, неизбежно возникающих

при нормировании труда и формировании рабочих мест работников, занятых в производстве продукции из ПМ методом экструзии.

В качестве примера используется

многостадийное производство (далее – «производство») профильнопогонажных изделий (в дальнейшем – профилей) из пластифицированного поливинилхлорида (ППВХ)

с наносимой на них печатью. Все

технологические стадии этого производства были достаточно подробно описаны в нашей предыдущей работе [1].

1. Методические вопросы

нормирования труда

1.1. Взаимосвязь показателей

нормирования труда

Трудовым кодексом РФ предусматриваются следующие виды

норм труда – нормы выработки,

нормы времени и нормативы численности персонала, а также другие виды норм [2]. В условиях налаженного технологического процесса, включающего в себя определенную последовательность трудовых операций, вышеперечисленные виды норм и нормативов связаны друг с другом следующим соотношением:

Нвр ∙ Нвс = Тсм ∙ Нобсл, (1)

где Нвр – норма времени выполнения трудовой операции, чел.-час/

опер.; Нвс – сменная норма выработки, опер./смену; Тсм – продолжительность рабочей смены, час/

смену; Нобсл – количество работников, участвующих в выполнении

трудовой операции, чел.

В непрерывных химических производствах, к которым (хотя и несколько условно) относится производство продукции из ПМ методом

экструзии, каждый работник, как

правило, выполняет несколько трудовых операций. Это означает, что

применительно к каждой конкретной операции величина Нобсл = 1,

34

откуда вытекает следующая формула

для определения нормы выработки:

Нвс = Тсм / Нвр,

(2)

Анализируя вышеприведенные

формулы, можно сделать вывод, что

узловым звеном нормирования трудовых процессов является нормирование времени выполнения трудовых операций, направленное на

определение трудоемкости изготовления продукции по технологическим стадиям производства.

В соответствии с разработанной ранее методикой определения

численности производственного

персонала [3] трудоемкость выполнения каждой трудовой операции

определяется с учетом следующих

показателей:

а) количества работников, занятых выполнением операции (в

рассматриваемом производстве

равно единице);

б) чистого времени выполнения

операции (Тчв);

в) длительности внутрисменных

простоев работника, в состав которых входят:

• простои работника, связанные

с технологическими перерывами

выполнения трудовых операций (в

случае невозможности совмещения

с выполнением других операций);

• внутрисменные перерывы, необходимые для кратковременного

отдыха работника и удовлетворения необходимых потребностей

человеческого организма (зачастую

совмещаются с технологическими

перерывами выполнения трудовых

операций).

Совокупность внутрисменных

простоев работника характеризуется коэффициентом использования

сменного времени (Кив). В общем

случае его величина определяется в

течение всей рабочей смены и рассчитывается по формуле:

Кив = 1 – [(Ттп + Тол) / Тсм], (3)

где Ттп – суммарное время технологических перерывов в течение

рабочего дня, час; Тол – суммарное

дополнительное время, используемое для кратковременного отдыха

и удовлетворения личных надобностей работника в течение рабочего дня, час;

С учетом вышеизложенного

трудоемкость выполнения операции

(Тв) определяется как отношение

чистого времени выполнения опера-

ции (Тчв) к величине коэффициента

использования сменного времени:

Тв = Тчв / Кив.

(4)

Таким образом, в рамках сформулированного подхода к нормированию трудовых процессов важнейшим элементом нормирования трудоемкости производства продукции

является объективное определение

двух величин:

• чистого времени выполнения

операции работником;

• коэффициента использования

сменного времени.

1.2. Коэффициент

использования сменного

времени

Величина коэффициента Кив

использования сменного времени

определяется взаимодействием

двух основных факторов – типа и

характера выполняемых трудовых

операций.

Тип операции определяется

ролью рассматриваемой операции в

формировании продукции и позволяет разделять трудовые операции

на основные и вспомогательные.

Основные операции направлены на непосредственное формирование конечной продукции или ее

составной части и характеризуются:

• высокой степенью повторяемости (сотни и тысячи одинаковых

операций в год);

• четко регламентируемым составом действий, составляющих

операцию;

• небольшим удельным весом

подготовительно-заключительных

действий.

Вспомогательные операции

направлены на создание оперативных технологических запасов основных и вспомогательных

материалов, необходимых для

выполнения основных операций.

Вспомогательные операции характеризуются:

• меньшей степенью повторяемости (десятки одинаковых операций в год);

• разнообразием выполняемых

действий, в том числе нерегламентируемых;

• более высоким удельным весом

подготовительно-заключительных

действий.

При выполнении вспомогательных операций увеличивается доля

2015 / № 7

организация и экономика производства

мало регламентируемых или совсем

нерегламентируемых действий, что

способствует снижению уровня

величины коэффициента использования сменного рабочего времени.

Характер операции определяется степенью механизации и

автоматизации трудовых процессов

и позволяет разделять трудовые

операции на ручные и машинные.

Ручные операции, выполняемые в серийном и крупносерийном

производстве, обычно характеризуются минимумом подготовительнозаключительных действий. При условии пооперационной специализации

работников это позволяет добиться высокой степени использования

внутрисменного рабочего времени.

Машинные операции, освобождая работника от тяжелого ручного труда и повышая его производительность, приводят к появлению

управляющих и контрольных действий. Одновременно повышается

ответственность работника за результаты его действий и многократно возрастает ущерб от ошибочных

действий. Необходимость обеспечения более высокой надежности

при выполнении машинных операций определяет более низкий уровень коэффициента использования

сменного времени, чем при выполнении ручных операций.

При разработке норм времени

тип и характер трудовых операций

учитываются путем дифференциации

коэффициента Кив использования

сменного времени. При нормировании основных ручных операций следует использовать наиболее высокие

значения Кив, располагающиеся в диапазоне 0,85−0,92. Наоборот, при нормировании вспомогательных машинных операций могут применяться самые низкие значения – 0,50−0,55. Для

основных машинных и вспомогательных ручных операций целесообразно

использовать промежуточные значения Кив, варьирующиеся в диапазоне

от 0,55 до 0,75 в зависимости от технологических особенностей производства и организационных условий

их выполнения.

В дополнение к вышесказанному следует отметить несколько факторов, существенно снижающих потолок возможных значений коэффициентов использования сменного времени.

www.polymerbranch.com

Увеличенная продолжительность рабочей смены. Если на

предприятии практикуются 12-часовые и даже 24-часовые рабочие смены, то для сохранения работоспособности в течение смены работник

должен получать не кратковременные, а все более и более длительные

периоды отдыха. Поэтому чем больше продолжительность рабочей смены, тем большую долю занимают периоды необходимого отдыха работника и, соответственно, становится ниже предельная величина Кив.

Разнообразие и количество

трудовых операций. Необходимость обеспечения достаточно интенсивной загрузки работника часто приводит к расширению состава выполняемых трудовых операций, что на практике выражается в

таком явлении, как совмещение профессий. Чем выше количество и разнообразие выполняемых операций,

тем больше времени затрачивает работник на осуществление различных переходных действий, что объективно снижает предельное значение коэффициента использования

внутрисменного времени.

Тяжелые условия труда. Как

известно, после поднятия или переноски тяжестей человек испытывает короткий период релаксации

(0,5−2,0 мин), в течение которого

ему трудно полностью адекватно

оценивать окружающую ситуацию.

Поэтому если работник выполняет

одну или несколько операций, квалифицируемых как тяжелые или граничные с тяжелыми, то предельное

значение коэффициента Кив должно

быть снижено.

2. Анализ трудовых операций

и определение чистого времени

их выполнения

Определение чистого времени выполнения трудовых операций

является достаточно серьезной исследовательской работой, а в случае большого количества изучаемых операций также и весьма трудоемкой. Такая работа проводится

в три этапа:

1) определение состава трудовых

операций;

2) определение времени выполнения трудовых операций:

3) оформление результатов исследований.

2.1. Определение состава

трудовых операций по стадиям

производства

Главной задачей первого этапа

работы по исследованию трудовых

процессов является идентификация

трудовых операций. Он включает

в себя несколько последовательно

выполняемых шагов:

а) определение границ исследуемого производственного процесса;

б) разделение трудовых процессов на отдельные операции;

в) составление перечня и последовательности выполнения операций;

г) установление состава исполнителей каждой операции;

д) определение типа операции

(основная или вспомогательная).

Полный перечень трудовых операций, выполняемых в производстве профилей из ППВХ с печатью,

сопровождаемый краткой характеристикой каждой операции, приведен в приложении к настоящей статье. Познакомиться с приложением

можно в электронной версии статьи, размещенной на интернет-сайте

журнала «Полимерные материалы»

(www.polymerbranch.com).

2.2. Методы определения

чистого времени выполнения

трудовых операций

Большое количество и разнообразие выполняемых операций

(см. Приложение) ставят перед исследователем весьма серьезные задачи, связанные со сбором и обработкой большого количества фактической информации в довольно

ограниченный период времени. В

отдельных случаях невозможно всесторонне изучить каждую операцию

за отведенное время. В связи с этим

для определения чистого времени

выполнения трудовых операций используются различные методы.

Метод прямого хронометража является основным методом

определения чистого времени выполнения трудовых операций и

применяется в условиях их прямого визуального наблюдения. Данный метод наиболее эффективен

при исследовании основных ручных

и машинных операций, выполняемых в условиях хорошо отлаженного технологического процесса (см.

разд. 1.2). Если результаты выпол-

35

организация и экономика производства

няемого хронометража показывают сравнительно небольшой разброс показателей, то для составления объективной картины достаточно небольшого количества измерений – от 9 до 12. Ниже приведен пример расчета.

Пример 1. Определение чистого

времени выполнения операции «Получение бухты с профилем и укладка в штабель на палету» (см. Приложение, операция 4Б15).

Проведенные наблюдения чистого времени выполнения операции

(10 измерений) дали следующие результаты (выраженные в секундах):

83, 86, 89, 90, 92, 95, 98, 102, 106, 129.

Отбрасывая крайние значения

(83 с и 129 с), получаем объективный

диапазон значений чистого времени

выполнения трудовой операции:

86–106 с. Далее находим среднее

арифметическое значение чистого

времени:

∑{86, 89, 90, 92, 95, 98, 102, 106} / 8 ≈

≈ 95 (с),

которое и принимается в качестве

значения чистого времени выполнения операции.

В случаях, когда отсутствует

возможность прямого визуального

наблюдения, используются другие

методы изучения трудовых операций, использующие косвенный

хронометраж чистого времени их

выполнения.

Метод опроса исполнителей

трудовой операции применяется для

нечасто выполняемых трудовых операций (например, вспомогательных

ручных или машинных операций),

доля которых в общей трудоемкости производственного процесса

невелика. Суть метода состоит в

составлении со слов участников

операции подробного описания всех

(трудовых) действий осуществляемых при выполнении операции и

совместном определении диапазона

продолжительности осуществления

каждого действия. Общее время выполнения операции определяется

суммированием диапазонов продолжительности всех входящих в ее

состав действий.

Пример 2. Определение чистого времени выполнения операции

«Утилизация бракованного гранулята» (см. Приложение, операция 3В5).

Проведенный опрос оператора смешения и гранулирования

36

композиции, периодически выполняющего данную операцию, выявил

следующий перечень выполняемых

действий и продолжительность их

выполнения:

а) подойти к мешку с бракованными гранулами, взять и отнести

его к бункеру-накопителю смесителя

или к силосному складу композиции

(30–40 с);

б) вставить в мешок конец шланга вакуум-загрузчика гранулятора

и удерживать до окончания всасывания бракованного гранулята

(150–180 с.);

в) вынуть конец шланга, вставить

его в бункер-накопитель смесителя

или силосную емкость (15–25 с);

г) отнести пустой мешок на место складирования и вернуться на

рабочее место у смесителя (25–35 с).

Суммируя диапазоны чистого

времени выполнения отдельных

(трудовых) действий, получаем диапазон значений чистого времени выполнения трудовой операции:

(30–40) + (150–180) + (15–25) +

+ (25–35) = 220–280 (с).

В полученном диапазоне определяем среднее значение – 250 с,

которое и принимается в качестве

значения чистого времени выполнения операции.

Метод моделирования применяется при отсутствии непосредственных участников трудовых операций и используется в исключительных (в смысле – «безвыходных») случаях. Метод состоит в

выполнении операции другими работниками предприятия (например,

рабочими смежного участка), знакомыми с содержанием изучаемой

операции. При обработке результатов подобных наблюдений следует

выполнять систематическую корректировку продолжительности

осуществления каждого (трудового) действия и всей операции в целом в меньшую сторону.

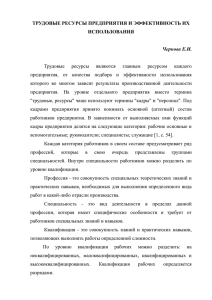

2.3. Оформление результатов

выполненных исследований

Результаты выполненных исследований и измерений целесообразно

оформлять в виде карт наблюдений

времени выполнения технологических операций (далее – «карт наблюдений») по стадиям производства.

Для каждой стадии производства

оформляется отдельная карта на-

блюдения. Рекомендуемый формат

карт наблюдений приведен в табл. 1.

При оформлении и заполнении

карт наблюдений целесообразно

использовать следующие рекомендации.

1) Для каждой стадии производства следует выбрать единицу измерения, наиболее полно отражающую

производственный результат рассматриваемой стадии. Получаемые

в дальнейшем значения времени

выполнения трудовых операций

необходимо определять в расчете

на выбранную единицу измерения.

В рассматриваемом производстве

профилей из ППВХ с печатью такими

единицами измерения являются:

• для стадий подготовки сырья,

смешения и гранулирования композиции – 1 порция композиции

ППВХ (60 кг);

• для стадий экструзии, печати

и упаковки профилей, а также переработки отходов – 1 бухта профилей

(200 м).

2) В целях более четкого выявления роли каждой операции в производственном процессе все трудовые

операции, выполняемые на каждой

стадии производства, целесообразно подразделять на 3 категории:

подготовительные, технологические

и заключительные (см. табл. 1).

3) Для удобства использования

на последующих стадиях исследования (см. разд. 3 и 4) целесообразно

использовать общую для всех стадий

производства систему нумерации

выполняемых операций, например:

шифр стадии – шифр категории

операции – номер операции (см.

Приложение).

4) При заполнении карт наблюдений чистое время выполнения

каждой трудовой операции рекомендуется отражать в трех аспектах

(см. табл. 1):

• наблюдаемый диапазон значений, отражающий максимально

возможный диапазон результатов

наблюдений;

• объективный диапазон значений, получаемый путем отбрасывания крайних (необъективных)

значений результатов наблюдений

или расчетов;

• принимаемое (наиболее объективное) значение, получаемое после проведения статистической обработки значений, входящих в объ2015 / № 7

организация и экономика производства

Таблица 1. Карта наблюдения времени выполнения технологических операций

Стадия производства: __________________________________________________

Единица учета: ________________________________________________________

Чистое время выполнения операций, с

НаименоПримечания

Наблюдаемый Объективный

№ операции

вание

Принимаемое

и ссылки*

диапазон

диапазон

операции

значение

значений

значений

А. Подготовительные

операции

А1

Расчет № 1

А2

Всего по подготовительным

операциям

Б. Технологические

операции

Б1

Б2

Расчет № 2

Б3

Расчет № 3

Всего по технологическим

операциям

В. Заключительные

операции

В1

В2

Расчет № 4

Всего по заключительным

операциям

Итого по стадии

производства:

* Ссылки на расчеты № 1–4 времени выполнения соответствующих операций приведены произвольно.

В качестве примеров таких расчетов могут служить технико-экономические расчеты, приведенные в примерах

№ 3–4.

ективный диапазон значений или

после уточняющих повторных наблюдений (см. примеры 1 и 2).

5) При исследовании трудовых

операций зачастую выявляется, что

они имеют различную периодичность: одни операции выполняются каждый технологический цикл,

другие – через некоторое количество циклов, а третьи – один раз в

одну или несколько рабочих смен.

Для обеспечения взаимной сопоставимости полученных результатов наблюдений все значения чистого времени выполнения операций необходимо привести к одной

из выбранных единиц измерения

(в рассматриваемом производстве

это 60 кг композиции ППВХ и 200 м

профиля). Такое приведение осуществляется с помощью техникоэкономических расчетов, прилагаемых к каждой карте наблюдений (см. табл. 1). Примеры выполнения подобных расчетов приводятся ниже.

Пример 3. Определение чистого

времени выполнения операции «Дозирование и смешение микродобавок» (см. Приложение, операция 1А1)

в расчете на 60 кг композиции ППВХ.

www.polymerbranch.com

Смешение микродобавок осуществляется на отдельно стоящем

холодном смесителе малой емкости

и проводится заранее. Выполненный замес микродобавок впоследствии используется для приготовления 1800 кг композиции ППВХ.

Диапазон чистого времени выполнения операции составляет от 35 до

45 мин, т. е. 2100–2700 с.

С учетом вышеизложенного

диапазон значений в расчете на 60 кг

композиции составляет:

(2100–2700) с / (1800 кг / 60 кг) =

= 70–90 с.

Таким образом, чистое время

выполнения операции в расчете на

60 кг композиции принимается на

уровне 80 с.

Пример 4. Определение чистого времени выполнения операции

«Запуск технологической линии»

(см. Приложение, операция 4Б1) в

расчете на 1 бухту (200 м) профиля.

Запуск каждой технологической линии проводится после полной остановки ее работы, вызываемой технологическими (засорение

фильеры) или внешними причинами (прекращение подачи электроэнергии). Согласно статистическим

данным, средняя величина объема выпуска профилей между двумя

запусками линий составляет около

20 000 м. Диапазон чистого времени выполнения операции запуска

каждой линии составляет от 12 до

19 мин. т. е. 720–1020 с.

С учетом вышеизложенного,

диапазон значений в расчете на 60 кг

композиции составляет:

(720–1020) с / (20 000 м / 200 м) =

= (7,2–10,2) с.

Таким образом, чистое время

выполнения операции в расчете

на 200 м профиля принимается на

уровне 9,0 с.

В заключение раздела необходимо отметить, что надлежащее

заполнение карт наблюдений позволяет проводить последующее

суммирование выбранных значений чистого времени выполнения

трудовых операций и тем самым

определять суммарные трудозатраты по каждой категории трудовых

операций и по всей стадии производства в целом.

Литература

1. Крайнов М. С. Разработка материального баланса многостадийного производства профильно-погонажных

изделий // Полимерные материалы. –

2015. – № 4. – С. 40–47.

2. Трудовой кодекс Российской Федерации. Раздел VI, Глава 22. – М.: Статут,

2015. – 332 с.

3. Крайнов М. С. Определение численности производственного персонала

предприятий по переработке ПМ //

Полимерные материалы. – 2008. –

№ 5. – С. 26–32; № 7. – С. 15–20.

(Продолжение следует)

Rationing of Work and Arrangement

of the Personnel in Multistage

Profiles Production

M. S. Kraynov

The progressive organization of plastic parts

production is connected with the solution of a

number of technical and economic tasks among

which especially important place are taken

a rationing of work and arrangement of the

production personnel. Complexity of the solution

of this task increases by increase of quantity

of stages, labor operations and technological

transitions which are carried out in the course of

production.

(To be continued)

37

1

Приложение

Перечень трудовых операций, выполняемых в производстве профилей из ППВХ с печатью, при существующей

расстановке производственного персонала

Шифр и наименование операции на различных

стадиях производства

Шифр

Наименование

1

2

1. Стадия подготовки сырья

Дозирование и смешивание

1А1

микродобавок

Подвешивание биг-бэга с мелом над

1А2

бункером

Растаривание мешков и засыпка смолы

1Б3

НПВХ в бункер

Растаривание и засыпка мела из

1Б4

подвешенного биг-бэга в бункер

1Б5

Дозирование смеси микродобавок

2. Стадия приготовления композиции

Включение автоматической загрузки

2Б1

смолы НПВХ и мела

Ручная загрузка микродобавок в

2Б2

смеситель

Включение второй скорости смешения

2Б3

и отслеживание подъема температуры

смеси

Включение загрузки ДОФ из бункера и

2Б4

отслеживание впрыскивания ДОФ

Периодическое пригребание готовой

2Б5

композиции к наконечнику вакуумзагрузчика

Отслеживание снижения температуры

композиции в нижнем смесителе и

2Б6

сброс порции композиции в бункернакопитель.

Пригребание остатков готовой

2Б7

композиции к наконечнику вакуумзагрузчика

3. Стадия гранулирования композиции

Запуск линии гранулирования

3Б1

композиции

Контроль показаний приборов

3Б2

гранулятора

Контроль температуры получаемого

3Б3

гранулята

Пересыпка остатков гранулята из

3Б4

бункера-накопителя в биг-бэг

3В5

Утилизация бракованного гранулята

3В6

Замена биг-бэга с гранулятом

4. Стадия экструзии профилей

Обеспечение экструдера

4А1

гранулированной композицией ППВХ

Обеспечение экструдера

4А2

суперконцентратом красителя

Обеспечение экструдера вторичным

4А3

ППВХ

4А4

Подготовка и сборка пустых коробок

4А5

Маркировка пустых коробок

4А6

Нарезка липкой ленты

4А7

Нарезка веревок для связки бухт

Подготовка паллет для бухт с

4А8

профилями

Оформление карточки учета

4А9

продукции

Запуск технологической линии

4Б10

экструзии

4Б11

Контроль технологического процесса

4Б12

Контроль загрузки основного сырья

Тип и характер операции

Тип

3

Характер

4

Исполнитель

5

Оператор смешения

и грануляции 6-го разряда

Основная

Подготовительная

Вспомогательная

Подготовительная

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Вспомогательная

Заключительная

Заключительная

То же

То же

Вспомогательная

Подготовительная

Вспомогательная

Подготовительная

То же

Вспомогательная

Подготовительная

То же

Вспомогательная

Вспомогательная

Вспомогательная

Вспомогательная

Подготовительная

Подготовительная

Подготовительная

Подготовительная

То же

То же

То же

То же

Вспомогательная

Подготовительная

То же

Вспомогательная

Подготовительная

То же

Основная

Технологическая

Основная

Основная

Технологическая

Технологическая

Оператор экструзии 4-го

разряда

Оператор экструзии 6-го

разряда

То же

То же

2

Продолжение приложения

1

4Б16

2

Контроль уровня загрузки и подсыпка

суперконцнтрата красителя в бункер

дозатора

Контроль загрузки и подсыпка

вторичного ППВХ в бункер дозатора

Получение бухты с профилем и

укладка в штабель на паллету

Замер контрольного образца

4Б17

Изменение цвета профиля

4Б13

4Б14

4Б15

4Б18

4Б19

Остановка технологической линии

Чистка фильеры экструдера

Отвоз штабеля продукции на

4В20

промежуточный склад

5. Стадия нанесения печати на профили

Подготовка линии нанесения печати на

5А1

профильную продукцию

Подготовка комплекта печатных

5А2

красок

5А3

Подвоз паллеты с коробками профилей

5Б4

Запуск процесса печати

Контроль качества печати в течение

5Б5

технологического процесса

Подлив краски в стаканчики,

5Б6

установленные на линии печати

5Б7

Переход к новой бухте профиля

Установка новой кассеты с бухтой на

5Б8

подающее устройство

Переноска пустых гофрокоробов от

5Б9

подающего к приемочному устройству

Сопровождение соединения бухт на

5Б10

протяжении линии печати

Снятие и упаковывание бухты на

5Б11

приемочном устройстве и укладка в

штабель на паллету

Сборка обрезков липкой ленты в

5В12

коробку

5В13

Отвоз штабеля продукции на упаковку

6. Стадия упаковывания профилей

Переноска блоков из ППС и установка

6А1

их на платформу режущего устройства

6А2

Подвоз паллеты с коробками профиля

Подготовка рулона с фирменными

6А3

этикетками

Запуск программы резки блоков из

6Б4

ППС

Перезапуск программы резки блоков из

6Б5

ППС

Набор треугольников из ППС

6Б6

в коробку

Упаковывание бухт в гофрокороба

6Б7

и укладка в штабель на паллету

Отвоз штабеля готовой продукции на

6В8

склад производства

7. Стадия переработки отходов

Перемещение отходов из отделения

7А1

экструзии в отделение переработки

отходов

Подготовка и включение установки

7А2

дробления отходов

7Б3

Дробление отходов

Остановка установки и пересыпка

7Б4

передробленных отходов в коробку

Выключение и чистка установки

7В5

дробления отходов

3

4

5

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

Основная

Технологическая

Основная

Технологическая

Основная

Основная

Технологическая

Технологическая

Вспомогательная

Заключительная

Основная

Подготовительная

Вспомогательная

Подготовительная

То же

Вспомогательная

Основная

Подготовительная

Технологическая

То же

То же

Основная

Технологическая

То же

Основная

Технологическая

Оператор печати 4-го разряда

Основная

Технологическая

Оператор печати 6-го разряда

Основная

Технологическая

Основная

Технологическая

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Заключительная

Оператор печати 6-го разряда

Вспомогательная

Заключительная

Оператор печати 4-го разряда

Вспомогательная

Подготовительная

Вспомогательная

Подготовительная

Вспомогательная

Подготовительная

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Вспомогательная

Заключительная

То же

Вспомогательная

Подготовительная

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Технологическая

То же

Основная

Заключительная

То же

П р и м е ч а н и е. ДОФ – диоктилфталат. ППС – пенополистирол.

Оператор экструзии 4-го

разряда

То же

Оператор экструзии 6-го

разряда

То же

То же

Оператор экструзии 4-го

разряда

Оператор печати 6-го разряда

То же

Оператор печати 4-го разряда

Упаковщик продукции 4-го

разряда

То же

Оператор экструзии 4-го

разряда