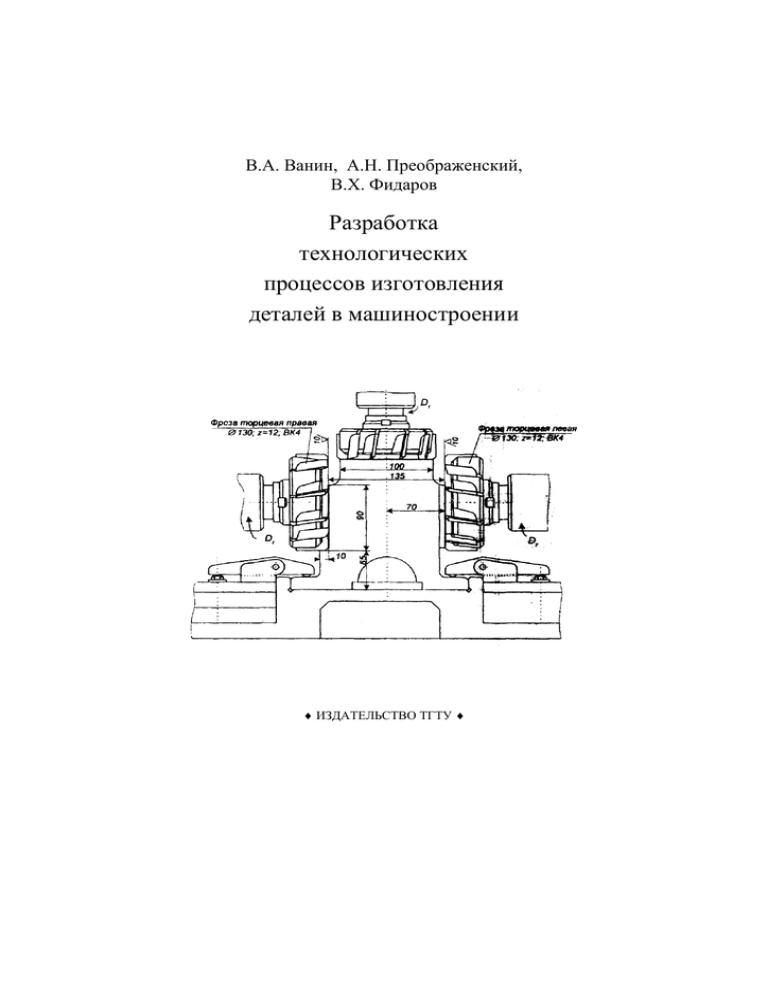

Разработка технологических процессов изготовления деталей в

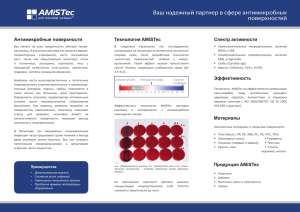

advertisement