Эффективный подход к созданию современных полимерных

advertisement

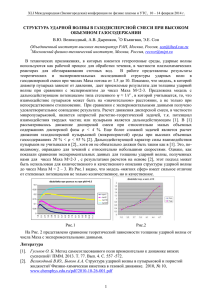

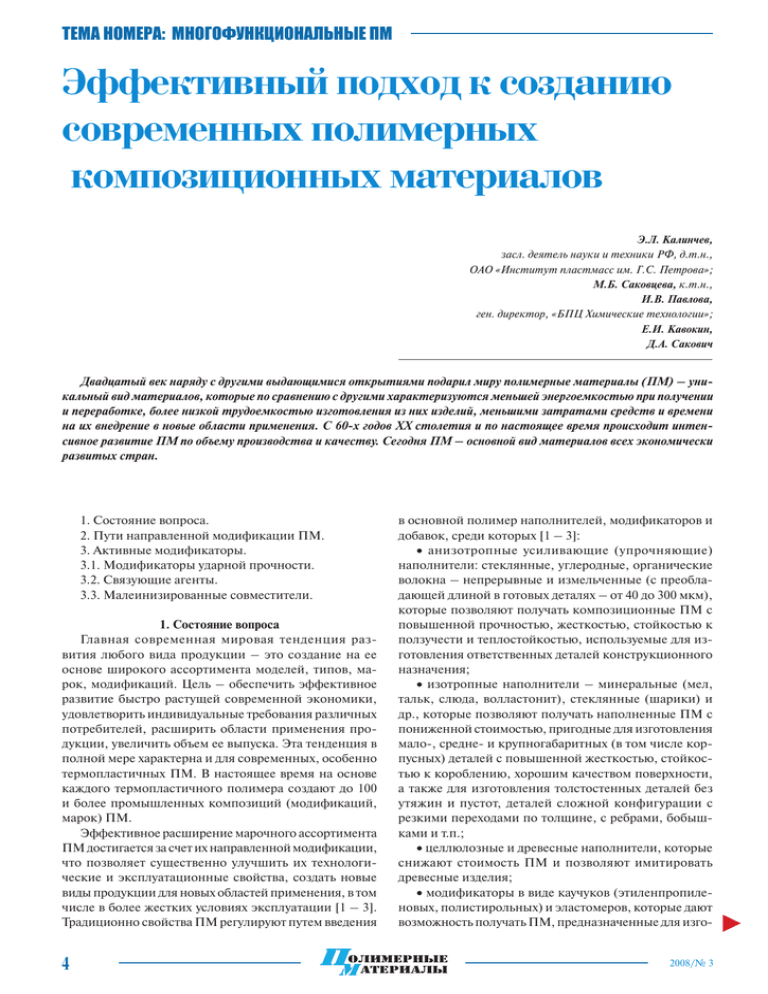

тема номера: многофункциональные пм Эффективный подход к созданию современных полимерных композиционных материалов Э.Л. Калинчев, засл. деятель науки и техники РФ, д.т.н., ОАО «Институт пластмасс им. Г.С. Петрова»; М.Б. Саковцева, к.т.н., И.В. Павлова, ген. директор, «БПЦ Химические технологии»; Е.И. Кавокин, Д.А. Сакович Двадцатый век наряду с другими выдающимися открытиями подарил миру полимерные материалы (ПМ) – уникальный вид материалов, которые по сравнению с другими характеризуются меньшей энергоемкостью при получении и переработке, более низкой трудоемкостью изготовления из них изделий, меньшими затратами средств и времени на их внедрение в новые области применения. С 60-х годов ХХ столетия и по настоящее время происходит интенсивное развитие ПМ по объему производства и качеству. Сегодня ПМ – основной вид материалов всех экономически развитых стран. 1. Состояние вопроса. 2. Пути направленной модификации ПМ. 3. Активные модификаторы. 3.1. Модификаторы ударной прочности. 3.2. Связующие агенты. 3.3. Малеинизированные совместители. 1. Состояние вопроса Главная современная мировая тенденция развития любого вида продукции – это создание на ее основе широкого ассортимента моделей, типов, марок, модификаций. Цель – обеспечить эффективное развитие быстро растущей современной экономики, удовлетворить индивидуальные требования различных потребителей, расширить области применения продукции, увеличить объем ее выпуска. Эта тенденция в полной мере характерна и для современных, особенно термопластичных ПМ. В настоящее время на основе каждого термопластичного полимера создают до 100 и более промышленных композиций (модификаций, марок) ПМ. Эффективное расширение марочного ассортимента ПМ достигается за счет их направленной модификации, что позволяет существенно улучшить их технологические и эксплуатационные свойства, создать новые виды продукции для новых областей применения, в том числе в более жестких условиях эксплуатации [1 – 3]. Традиционно свойства ПМ регулируют путем введения в основной полимер наполнителей, модификаторов и добавок, среди которых [1 – 3]: • анизотропные усиливающие (упрочняющие) наполнители: стеклянные, углеродные, органические волокна – непрерывные и измельченные (с преобладающей длиной в готовых деталях – от 40 до 300 мкм), которые позволяют получать композиционные ПМ с повышенной прочностью, жесткостью, стойкостью к ползучести и теплостойкостью, используемые для изготовления ответственных деталей конструкционного назначения; • изотропные наполнители – минеральные (мел, тальк, слюда, волластонит), стеклянные (шарики) и др., которые позволяют получать наполненные ПМ с пониженной стоимостью, пригодные для изготовления мало-, средне- и крупногабаритных (в том числе корпусных) деталей с повышенной жесткостью, стойкостью к короблению, хорошим качеством поверхности, а также для изготовления толстостенных деталей без утяжин и пустот, деталей сложной конфигурации с резкими переходами по толщине, с ребрами, бобышками и т.п.; • целлюлозные и древесные наполнители, которые снижают стоимость ПМ и позволяют имитировать древесные изделия; • модификаторы в виде каучуков (этиленпропиленовых, полистирольных) и эластомеров, которые дают возможность получать ПМ, предназначенные для изго2008/№ 3 тема номера: многофункциональные пм товления изделий, работающих при высоких ударных нагрузках, а также морозостойкие и эластичные ПМ; • антипирены – фосфор- и галогенсодержащие, а также минеральные (гидроксидные), позволяющие вырабатывать ПМ с повышенной стойкостью к горению; • антифрикционные добавки, которые позволяют получать ПМ с низким коэффициентом трения и высокой износостойкостью, предназначенные для изготовления деталей, работающих в узлах скольжения, в том числе без смазки; • малые добавки (смазки, свето- и термостабилизаторы, структурообразователи, вспениватели, антистатики, бактерицидные, летучие ароматизаторы и пр.), которые могут значительно улучшить технологические и эксплуатационные свойства ПМ. Другим эффективным путем направленного изменения свойств ПМ является совмещение термопластов различной природы в целях сочетания их полезных свойств в новом смесевом ПМ. Удачными примерами подобных смесей (иначе – сплавов, блендов) являются ПМ на основе поликарбоната и АБС-пластика (ПК/АБС) или полибутилентерефталата (ПК/ПБТ), полиолефинов и полиамидов (ПО/ПА) и др. Модификация полимеров традиционными наполнителями, модификаторами и добавками существенно улучшает их работоспособность при различных условиях эксплуатации. Однако стремление использовать эти материалы в новых областях применения, включая еще более сложные и тяжелые условия эксплуатации, обусловливает и дальнейший рост требований к ПМ. Кроме того, все большее значение приобретает проблема рационального использования полимерных отходов, объемы которых постоянно возрастают. И в связи с этим более актуальными становятся задачи, стоящие перед индустрией ПМ: • увеличение ударной прочности ПМ; • повышение других прочностных свойств ПМ; • получение трудногорючих (самозатухающих) ПМ, не выделяющих вредных веществ; • повышение стабильности размеров и свойств деталей из ПМ в условиях длительной эксплуатации, в том числе под нагрузкой; • расширение ассортимента термопластичных эластомеров; • создание более технологичных ПМ с низкой плотностью для крупногабаритных строительных конструкций; • создание новых биоразлагающихся полимеров; • более эффективное использование отходов ПМ. 2. Пути направленной модификации ПМ Решение указанных задач требует новых подходов в создании композиционных ПМ, среди которых наиболее перспективным представляется подход, основанный на усилении модифицирующих эффектов за счет образования более прочных связей на границе раздела фаз: «полимер – модификатор ударной прочности», «полимер – наполнитель», «полимер – антипирен», а также 2008/№ 3 тема номера: многофункциональные пм на границе раздела фаз разных полимеров в смесевых ПМ. При этом важно отметить, что необходимым условием образования прочных физико-химических связей является обеспечение равномерного распределения вводимых компонентов в основном полимере, которое может осуществляться предварительно (двухстадийная технология), например, на стадии компаундирования благодаря применению специальных смесительных секций (кулачковых пар) в компаундере или непосредственно в процессе изготовления изделий (одностадийная технология). В последнем случае это достигается в экструзионном, литьевом и других видах перерабатывающего оборудования за счет применения специальных смесительных секций [4]. Более прочные связи на границе раздела фаз образуются при нижеперечисленных условиях. 1. Модификатор и полимер имеют термодинамическое сродство. Этому условию удовлетворяет, например, пара – этиленпропиленовый каучук (СКЭПТ) и полипропилен (ПП), благодаря чему они хорошо совмещаются, и СКЭПТ в связи с этим широко применяют для модификации ПП в целях увеличения его ударной прочности, эластичности и морозостойкости. В то же время многие (не относящиеся к группе полиолефинов), полимеры конструкционного и общетехнического назначения (например, ПА) не имеют термодинамического сродства со СКЭПТ, что объясняет их плохое совмещение и, как следствие, отсутствие или незначительность модифицирующего эффекта. Преодолеть это затруднение, однако, позволяет образование прочных связей на границе раздела подобного полимера и СКЭПТ, который с этой целью специально модифицируют, получая так называемый модифицированный модификатор. 2. Наполнитель (или антипирен) и полимер имеют функциональные группы, которые образуют прочные связи. Усиливающий эффект от присутствия в составе ПМ стеклянных и других волокон возрастает при увеличении длины L волокна выше критического значения Lкр в соответствии с известным выражением: L > Lкр = Реакционноспособное соединение прививают к неполярным полимерам (типа ПП и ПЭ), сополимеру этилена и винилацетата (СЭВА), AБC-пластику, неполярному СКЭПТ, полиолефиновому эластомеру (ПО-эластомер) и др., что делает их также реакционноспособными, а потому способными образовывать прочные связи с полярными полимерами, наполнителями, антипиренами (безгалогеновыми), которые также имеют функциональные группы (рис. 1). σв ⋅d, 2τ c где σв – прочность при растяжении волокна; d – диаметр волокна; τс – сдвиговая прочность на границе «волокно – полимерная матрица». Отсюда следует, что усиливающий эффект при наполнении ПМ, например, аппретированным стекловолокном будет существеннее при увеличении прочности связи на границе «полимер – аппрет стекловолокна» и отношения длины волокна к его диаметру (L/d). ПА имеет полярные функциональные группы (амидные), и аппретирующее покрытие стекловолокна также имеет активные функциональные группы. Поэтому при введении стекловолокна в полярный полимер (ПА) образуются прочные связи (высокое значение τс) между полимером, аппретом и волокном. В результате усиливающий эффект при наполнении ПА аппрети- рованными стекловолокнами с достаточно высокими значениями L/d будет значительным [1 – 3]. Неполярные полимеры типа полиолефинов (ПП, ПЭ) не имеют активных функциональных групп, и при введении в них стеклянных волокон прочных связей между полимером и волокнами не образуется (невысокое значение τс). Поэтому попытка упрочнения этих полимеров стекловолокнами не приводит к такому же эффекту, как у полярного ПА. В этом случае применяют связующие агенты с функциональными группами, с помощью которых образуются прочные связи между аппретом стекловолокна и неполярным полимером, что позволяет получать почти такой же модифицирующий эффект, как и при наполнении полярных полимеров. 3. Модифицированные модификаторы и связующие агенты имеют привитое реакционноспособное соединение, обладающее активными функциональными группами. В качестве активного, реакционноспособного соединения часто используют акриловую кислоту или малеиновый ангидрид (МА): Рис. 1. Схема образования химической связи между функциональными группами малеинового ангидрида (4), привитого к полимерной цепи неполярного полимера (1), и аппретирующего покрытия (2) стекловолокна (3) 3. Активные модификаторы По функциональному назначению активные модификаторы с привитым реакционноспособным соединением можно разделить на три группы (табл. 1 – 3): 1. Модификаторы ударной прочности, которые применяют для повышения стойкости полимеров к ударным нагрузкам. 2008/№ 3 тема номера: многофункциональные пм 2. Связующие (соединяющие) агенты, которые образуют прочные связи на границе раздела фаз «полимер – наполнитель (стекловолокно, минеральный, целлюлоза, древесный)» или «полимер – антипирен (безгалогеновый)», усиливают модифицирующий эффект от введения наполнителя и повышают ударную прочность ПМ. 3. Совместители (иначе – компатибилизаторы), которые при получении смесевых композиций (компатибилизации) образуют прочные связи на границе раздела фаз двух несовместимых полимеров (типа ПЭ/ПА или ПП/ПА) и усиливают связи между двумя сравнительно хорошо совместимыми полимерами (типа АБС/ПК). Подобные модификаторы производят, например, под общей торговой маркой Bondyram (см. табл. 1 – 3). 3.1. Модификаторы ударной прочности Эластичная фаза модификатора, совмещенного с полимером, обеспечивает равномерное распределение и демпфирование энергии удара, благодаря чему Таблица 1. Характеристика малеинизированных модификаторов ударной прочности марочной серии Bondyram и модифицированных ими полиамидов Модификатор марка 7001 7003А 7103 Модифицированный полимер полимерная основа доля МА, % масс. характеристика модифицированного полиамида СКЭПТ (частичнокристаллический) 0,7 Ненаполненные и стеклонаполненные ударопрочные и сверхударопрочные, морозостойкие композиции ПО-эластомер 0,9 Ненаполненные и стеклонаполненные, ударопрочные и сверхударопрочные композиции с хорошей окрашиваемостью и высоким качеством поверхности деталей ПО-эластомер (этиленальфа-олефиновый) Ненаполненные и стеклонаполненные ударопрочные и сверхударопрочные, морозостойкие композиции 0,7 – 0,9 Таблица 2. Характеристика модификаторов ударной прочности (модифицированных) марочной серии Bondyram и модифицированных ими ПМ Модификатор марка Модифицированный полимер полимерная основа тип характеристика модифицированного ПМ 8102 Модифицированный глицедилметакрилатом термопластичный этилен-акриловый полиэфир ПБТ, ПЭТ Ударопрочные композиции с особо высокой прочностью на холоду 8103 Модифицированный глицедилметакрилатом этилен-альфа-олефиновый сополимер ПБТ, ПЭТ Ударопрочные композиции Таблица 3. Характеристика малеинизированных модификаторов марочной серии Bondyram и модифицированных или совмещаемых ими ПМ Модификатор марка доля МА, % масс. назначение тип характеристика модифицированного ПМ или смеси ПМ ПП Композиции, наполненные стекловолокнами (обычными или длинными), минеральным (тальком, мелом, слюдой, волластонитом) и древесным наполнителями, целлюлозой 1001 ПП (гомополимер) 1,0 Связующий агент 2001 Сополимер ЭВА 0,5 Связующий агент ПЭ Композиции трудногорючие с безгалогеновыми антипиренами Связующий агент ПЭ Композиции трудногорючие с безгалогеновыми антипиренами; композиции с наполнителем: минеральным, древесным и др. Совместитель ПА Смесь ПЭ/ПА Связующий агент ПЭ Композиции трудногорючие с безгалогеновыми антипиренами; композиции с наполнителем: стекловолокнистым, минеральным, древесным Совместитель ПА Бленд ПЭ/ПА 4108 5108 6000 полимерная основа Модифицированный или совмещаемый полимер ЛПЭНП ПЭВП АБС-пластик 1,0 1,0 0,8 Связующий агент САН, АБСпластик Композиции с наполнителем: стекловолокнистым, минеральным 2008/№ 3 тема номера: многофункциональные пм модифицированные ПМ выдерживают более высокую ударную нагрузку. В настоящее время модификаторы удара создают на основе различных полимеров. Наиболее широко применяемые модификаторы ударной прочности можно разделить на две основные группы: • СКЭПТ и ПО-эластомеры; • стирольные каучуки – на основе сополимеров АБС (акрилонитрил-бутадиен-стирол), AСA (акрилонитрил-стирол-акрилоэфир), AЭС (акрилонитрилэтиленпропилендиен-стирол) и др. В настоящее время сами модификаторы ударной прочности могут быть предварительно модифицированы для усиления модифицирующего эффекта. Малеинизированные модификаторы ударной прочности на основе этиленпропиленового каучука (СКЭПТ) или ПО-эластомера. Этот тип модификаторов применяют для увеличения ударной прочности и морозостойкости ПА типа ПА 6, ПА 66 и других ПА (см. табл. 1). Эффект действия этих модификаторов в ПА значительно усилен за счет модификации самих модификаторов: к СКЭПТу (или ПО-эластомеру) прививают МА (в количестве 0,5 – 1,0 %), и у них появляются активные функциональные группы, которые образуют прочные связи с активными группами полярного ПА (рис. 2). Рис. 2. Схема образования связей (1) между частицами (2) малеинизированного модификатора ударной прочности и полярной полимерной матрицей (3) Введение немодифицированного СКЭПТ (или ПОэластомера) в ПА не дает большого модифицирующего эффекта, так как они не имеют термодинамического сродства с ПА и, кроме того, представляют собой неполярные соединения. Поэтому при их совмещении с ПА на границе раздела фаз прочные связи не образуются. Образование же прочных связей малеинизированного модификатора с ПА предотвращает их расслоение, в результате чего существенно увеличивается ударная прочность ПА (рис. 3). С уменьшением среднестатистического размера частиц модификатора увеличивается их удельная поверхность и соответственно увеличивается общая площадь поверхности межфазного взаимодействия, благодаря чему усиливается и модифицирующий эффект (при условии обеспечения равномерного распределения частиц модификатора в основном полимере и достаточно 2008/№ 3 тема номера: многофункциональные пм аин, Дж/м ϕПО, % Рис. 3. Зависимость ударной вязкости аин (по Изоду с надрезом) ПА 6 от содержания ϕПО ПО-эластомера (с 1 % МА): I (II) – диапазон значений ϕПО, при которых ПА 6 переходит в категорию ударопрочных (сверхударопрочных) ПМ полного их контакта). Поэтому, для того чтобы в полной мере реализовать возможности малеинизированных модификаторов, необходимо на стадии компаундирования обеспечить высокую степень их диспергирования в полимерной матрице [4]. Введение малеинизированного модификатора в ПА позволяет регулировать их ударную прочность и получать ударопрочные композиции с разным уровнем стойкости к удару и разного назначения. Так, например, введение 10 – 15 % масс. такого модификатора в ПА 6 повышает его ударную вязкость (по Изоду с надрезом) в 10 – 15 раз, и она достигает уровня ударопрочных композиций (450 – 650 Дж/м2) (см. рис. 3). При этом возрастает и эластичность ПА 6, характеризуемая деформацией при разрыве εр, и полученные изделия более надежны при эксплуатации. Хотя прочность при растяжении и изгибе несколько уменьшается, но сохраняется на уровне конструкционных ПМ (более 55 МПа при растяжении и 70 МПа при изгибе). Теплостойкость под нагрузкой, характеризуемая температурой изгиба до известного прогиба при напряжении 1,8 МПа, при введении малеинизированного ПО-эластомера также снижается, но не более чем на 17 °С, и остается на достаточном уровне (более 60 оС). Температура формоустойчивости (температура изгиба при напряжении 0,45 МПа) снижается, но составляет не менее 165 °С. Важно отметить, что введение малеинизированного модификатора повышает ударную прочность ПА на деталях с надрезом (см. рис. 3), которая у немодифицированных ПА сравнительно невысока. При этом ударная вязкость становится менее чувствительна к параметрам надреза, чем у исходного полимера. Поэтому детали, полученные из ударопрочных композиций с малеинизированным модификатором, выдерживают высокие ударные нагрузки, даже если на них есть поверхностные дефекты. Ударная прочность ПА сильно зависит от температуры эксплуатации: она уменьшается с понижением температуры, и изделия из ПА становятся более хрупкими. Модификация ПА малеинизированными 10 модификаторами, которые имеют низкую температуру стеклования, позволяет получать ПМ с повышенной ударной прочностью, в том числе при низких температурах. Ударная вязкость таких ПМ при пониженных температурах превышает ударную вязкость исходного полимера при обычных температурах. Таким образом, введение 10 – 15 % малеинизированного модификатора дает возможность получать ударопрочные композиции с хорошим сочетанием свойств – стойкости к удару (включая острый надрез), морозостойкости, эластичности, а также достаточной прочности и теплостойкости. Полученные из них изделия имеют более высокую стабильность размеров при изменении влажности окружающей среды. Введение 20 – 30 % модификатора позволяет повысить ударную прочность ПА 6 в 17 – 22 раза и перевести его в класс сверхударопрочных ПМ (750 – 1000 Дж/м2) (см. рис. 3), способных выдерживать очень высокие ударные нагрузки (в том числе при низких температурах и при наличии надреза) и восстанавливать свою форму после снятия статической нагрузки. Малеинизированные модификаторы ударной прочности (особенно на основе ПО-эластомеров) целесообразно вводить также в стеклонаполненные композиции на основе ПА. Так, при введении 5 – 10 % модификатора жесткость стеклонаполненной композиции незначительно снижается, но в 2,3 – 3,3 раза возрастает ударная вязкость по Изоду с надрезом (рис. 4). Кроме того, устраняется отрицательный эффект, возникающий при введении стекловолокон в ПА, – снижение ударной вязкости образцов без надреза. В результате получается стеклонаполненный ПМ с повышенной стойкостью к удару, высокой механической прочностью, жесткостью и теплостойкостью, с пониженным влаго- и водополощением. аин, Дж/м ϕПО, % Рис. 4. Зависимость ударной вязкости аин (по Изоду с надрезом) стеклонаполненного (15 % масс.) ПА 6 от содержания ϕПО эластомера (с 1 % МА) Малеинизированные модификаторы ударной прочности позволяют более эффективно использовать отходы ПА и получать композиционные ПМ, в которых материал в значительной степени лишен традиционного недостатка вторичного немодифицированного ПА – высокой хрупкости – как результата термической, механической и гидролитической деструкции при предшествующей переработке. 2008/№ 3 тема номера: многофункциональные пм Модификаторы ударной прочности на основе стирольных каучуков применяют для повышения ударной вязкости ПК, ПБТ, ПЭТ, ПА, ПВХ, ПУ, сополимеров АБС, САН и др. Стирольные каучуки модифицируют СКЭПТ-каучуками, ПО-эластомерами, термопластичными полиэфирами и др. Модификаторы ударной прочности на основе термопластичного этилен-акрилового полиэфира и этиленальфа-олефинового сополимера, модифицированные глицедилметакрилатом, предназначены для модификации полибутилентерефталата (ПБТ) и полиэтилентерефталата (ПЭТ) (см. табл. 2) и, кроме того, позволяют более эффективно использовать отходы бутылочного ПЭТ. Это особенно важно в настоящее время, когда интенсивно возрастают объемы применения бутылочного ПЭТ в различных бутылках и емкостях, предназначенных для хранения жидких продуктов. Применение вторичного ПЭТ в виде флексов (чешуек измельченных бутылок после их отмывки) затруднено из-за того, что ПЭТ во флексах существенно деструктирован после прохождения нескольких предшествующих стадий: литья преформ, их выдува, эксплуатации бутылок на свету, отмывки использованных бутылок на заводах специальными растворами. Так, например, ударная вязкость (по Шарпи без надреза) первичного ПЭТ достаточно высока и составляет 97 кДж/м2 и более, а во флексах падает до 45 – 60 кДж/м2. После переработки флексов на двухшнековых экстру- 2008/№ 3 зионных машинах в целях получения гранулированного ПЭТ и композиций на его основе ударная вязкость может падать еще больше и в случае недостаточной предварительной сушки составлять всего 10 – 15 кДж/м2. Поэтому применение рассматриваемых модификаторов ударной прочности для увеличения ударной вязкости вторичного ПЭТ позволяет вернуть его в класс ударопрочных конструкционных ПМ. 3.2. Связующие агенты Связующие (соединяющие) агенты, предназначенные для образования прочных связей на границе раздела «полимер – наполнитель» или «полимер – антипирен (гидроокиси магния и алюминия), получают на основе неполярных полимеров – ПП, ПЭ, сополимеров ЭВА или АБС (см. табл. 3), к которым прививают малеиновый ангидрид (в количестве 0,5 – 1,0 и до 1,6 %) или акриловую кислоту (около 6 %) с активными функциональными группами. Связующие агенты применяют при получении композиционных ПМ, наполненных стеклянными волокнами (короткими и длинными), минеральным (тальк, слюда, волластонит, мел) и древесным наполнителем, целлюлозой и безгалогеновыми антипиренами – гидроксидами Al и Mg. Механизм действия связующего агента следующий. Связующий агент на основе ПП или ПЭ имеет термодинамическое сродство с наполняемым неполярным 11 тема номера: многофункциональные пм Рис. 5. Схема образования связи (4) с помощью связующего агента или совместителя (в смесевом ПМ), имеющего высокую реакционную способность, между цепями (2) матричного полимера и наполнителем (3), антипиреном или вторым полимером (в смесевом ПМ), не имеющим термодинамического сродства с первым полимером: 1 – реакционноспособная привитая часть полимерной цепи (5) связующего агента или совместителя имеет термодинамическое сродство с первым полимером полимером того же типа и хорошо совмещается с ним. В то же время связующий агент за счет активных функциональных групп образует прочные связи с наполнителем (или антипиреном), который также имеет активные функциональные группы (рис. 5). Образуемые через связующий агент прочные связи между полимером и наполнителем (или антипиреном) предотвращают расслоение между ними. Связующие агенты для наполненных композиций. Введение связующего агента в стеклонаполненные полиолефиновые композиции (ПП, ПЭ) позволяет в гораздо большей степени реализовать усиливающий эффект стекловолокон и повысить как статическую, так и ударную прочность ПМ (рис. 6). При этом устраняется отрицательный эффект, возникающий при введении стекловолокон в полиолефины, – снижение ударной вязкости без надреза. Регулирование содержания связующего агента в ПМ позволяет получать стеклонаполненные компо- σр, МПа аин, Дж/м ϕПП, % Рис. 6. Зависимости статической прочности при растяжении σр (1) и ударной вязкости (по Изоду с надрезом) аин (2) стеклонаполненного ПП (30 % масс.) от содержания ϕПП связующего агента (на основе ПП с 1 % МА): I (II) – диапазон значений ϕПП, соответствующий современному (повышенному) уровню статической и ударной прочности стеклонаполненного ПП 12 зиции на основе полиолефинов с разным сочетанием эксплуатационных свойств и разного назначения. Так, введение всего 0,5 – 1,0 % связующего агента увеличивает ударную вязкость (по Изоду с надрезом) в 1,3 – 1,5 раза, прочность – в 1,2 – 1,35 раза (см. рис. 6). При этом получаются композиции со сбалансированным сочетанием эксплуатационных свойств: хорошей прочностью, высокой жесткостью и стойкостью к удару, высокими температурами формоустойчивости и длительной эксплуатации, низким водопоглощением и хорошей химической стойкостью. Введение всего 2 % связующего агента в стеклонаполненный ПП увеличивает его ударную вязкость в 1,9 – 2 раза, и подобный ПМ переходит в класс ударопрочных (см. рис. 6). При этом его статическая механическая прочность увеличивается в 1,5 раза. В результате получается ударопрочный ПМ, пригодный для изготовления деталей ответственного назначения, которые выдерживают высокие ударную и статическую нагрузки и которые могут работать во влажной среде с сохранением размеров и свойств (детали стиральных машин, водяных домашних фильтров, бытовых насосов, фильтров в компрессорах, детали подкапотного пространства в автомобилях, элементы гусениц различной техники и др.). Связующие агенты целесообразно применять при получении длинноволокнистых композиционных ПМ с длиной волокна 9 – 12 мм и до 25 мм. В настоящее время подобные ПМ получили новое развитие, поскольку имеют очень высокую прочность, жесткость, стойкость к ползучести, сопротивление к удару и особенно трещиностойкость при ударном воздействии. Кроме того, связующие агенты позволяют более эффективно использовать отходы ПП в производстве наполненных композиций (стекло- и минералонаполненных), повышая их ударную вязкость по сравнению с ПМ, полученными с использованием вторичного ПП. Связующие агенты для получения высоконаполненных трудногорючих (самозатухающих) композиций с безгалогеновыми антипиренами. Это направление применения связующих агентов в настоящее время особенно перспективно. Безгалогеновые антипирены – гидроксиды алюминия Al(OH)3 и магния Mg(OH)2 – имеют активные функциональные группы (гидроксильные ОН-группы), которые могут образовывать прочные связи со связующим агентом и (через него) с основным полимером (см. рис. 5). По сравнению с другими видами огнезащитных добавок безгалогеновые антипирены имеют ряд существенных преимуществ, среди которых – отсутствие выделения вредных веществ при разложении под действием огня, низкая стоимость по сравнению с галогенсодержащими антипиренами и исходными (модифицируемыми) полимерами (ПО). Последнее особенно важно, так как введение в большом количестве сравнительно дешевых безгалогеновых антипиренов существенно снижает стоимость композиций. Подобные антипирены часто используют при производстве кабельной продукции и в строительной индустрии. 2008/№ 3 тема номера: многофункциональные пм Существенный недостаток безгалогеновых антипиренов заключается в том, что их содержание должно быть достаточно большим (60 – 65 % масс.), чтобы ПМ имели хорошие показатели по огнестойкости. Однако введение безгалогеновых антипиренов в большом количестве затрудняет их совмещение с основным полимером, повышает плотность ПМ и приводит к заметному ухудшению их эксплуатационных свойств: охрупчиванию, уменьшению эластичности (снижение относительного удлинения при разрыве), ударной и статической прочности. Кроме того, ухудшается перерабатываемость композиций. Введение связующего агента в количестве 3 – 7 % позволяет устранить отрицательные эффекты, которые возникают при введении гидроксидов Mg и Al, и получить высоконаполненные (60 – 65 % масс.) антипиренами композиции, что обеспечивает требуемый уровень огнестойкости без заметного ухудшения эксплуатационных свойств композиций. При этом полимерные композиции с безгалогеновыми антипиренами становятся более эластичными, способными деформироваться под действием механической нагрузки без хрупкого разрушения, более стойкими к ударным нагрузкам и более прочными. Так, при введении 5 % связующего агента на основе ПЭВП с 1 % МА в трудногорючую композицию (ПЭВП с 60 % гидроксида Al) прочность при растяжении и изгибе увеличивается в 1,4 – 1,5 раза. Одновременно увеличивается и ударная прочность подобных ПМ. Например, при введении в трудногорючую композицию линейного ПЭНП (ЛПЭНП) с 60 % гидроксида Al всего 5% связующего агента на основе ЛПЭНП с 1% МА ударная вязкость (по Изоду с надрезом) возрастает примерно в 6,5 раза, а при введении 5 % связующего агента на основе ПЭВП с 1% МА в ту же композицию – примерно в 5,7 раза. Композиции, содержащие 60 – 65 %. Al(OH)3 или Mg(OH)2 и модифицированные связывающим агентом, имеют высокое значение εр, равное 150 – 280 %. Следует заметить, что связующий агент на основе ПЭВП в большей степени оказывает влияние на повышение прочности трудногорючих композиций, а на основе ЛПЭНП – на увеличение эластичности. Одновременно полимерные композиции обладают хорошим соотношением «качество/цена» и удовлетворительными механическими свойствами (прочность, ударная вязкость), что позволяет их широко использовать в кабельной промышленности и строительной индустрии. 3.3. Малеинизированные совместители Малеинизированные совместители (иначе – компатибилизаторы) образуют прочные связи на границе раздела двух плохо совместимых полимеров, например, неполярного ПО и полярного ПА. Кроме того, совместители усиливают адгезионное взаимодействие на границе раздела двух полимеров, которые сравнительно хорошо совмещаются. Совместители получают на основе неполярных полимеров – ПЭВП, ЛПЭНП, ПП, а также АБСпластика (см. табл. 3), для чего к полимеру прививают 2008/№ 3 реакционноспособное соединение – МА (в количестве 0,5 – 1,0 и до 1,6 %) или акриловую кислоту (в количестве 6 %) с активными функциональными группами. Совместители применяют для получения смесей таких пар полимеров, как: ПП/ПА, ПЭ/ПА, АБС/ПК, АБС/ПА 6. Механизм действия совместителей следующий. Совместитель, например, на основе ПО имеет термодинамическое сродство с одним из компонентов смеси – неполярным полимером (ПЭ или ПП) – и хорошо смешивается с ним. В то же время за счет активных функциональных групп он образует прочную связь со вторым компонентом смеси, например, полярным ПА (схема образования связи аналогична приведенной на рис. 5). Образуемые таким образом прочные связи между двумя полимерами предотвращают расслоение двух смешиваемых полимеров. В смесевых ПМ можно совмещать положительные свойства двух полимеров и устранять недостатки одного из них. Например, при смешивании гигроскопичного ПА с негигроскопичными полиолефинами (ПП или ПЭ) сглаживается один из главных недостатков ПМ на основе ПА – высокое влагопоглощение при повышенной влажности окружающей среды и очень высокое водопоглощение в воде (рис. 7). Известно, что высокая гигроскопичность ПА сдерживает их применение в условиях переменной влажности окружающей среды и в воде, когда к деталям из них предъявляются высокие требования по стабильности размеров и свойств, особенно когда детали работают в сборной конструкции. Введение совместителей позволяет получать смеси (ПП/ПА или ПЭ/ПА), которые не расслаиваются и в которых уровень влаго- и водопоглощения можно регулировать за счет изменения содержания ПО (см. рис. 7). Однако при создании таких ПМ нужно учитывать, что с увеличением в них содержания ПО одновременно снижаются их теплостойкость и прочность (см. рис. 7). Малеинизированные совместители позволяют создавать стеклонаполненные композиции на основе ПА/ПП с хорошим сочетанием эксплуатационных свойств и соотношением «качество/цена». С увеличением содержания ПП влаго- и водопоглощение σр, МПа В, % ϕПП, % Рис. 7. Зависимости статической прочности при растяжении σр (1) и влагопоглощения (за 24 ч при 23 °С) В (2) смеси ПП/ПА 6, содержащей 2 % масс. совместителя (на основе ПП с 1 % МА), от содержания ϕПП ПП 13 тема номера: многофункциональные пм σр, МПа В, % ϕПП, % Рис. 8. Зависимости статической прочности при растяжении σр (1) и влагопоглощения (за 24 ч при 23 °С) В (2) стеклонаполненной (30 % масс.) смеси ПП/ПА 6, содержащей 2 % масс. совместителя (на основе ПП с 1 % МА), от содержания ϕПП ПП композиций уменьшается (рис. 8). Повышается стабильность свойств и размеров полученных из них изделий при изменении влажности окружающей среды. Однако одновременно уменьшается прочность при изгибе и растяжении (см. рис. 8), снижается жесткость, понижаются температуры длительной эксплуатации и формоустойчивости. Однако при введении ПП в количестве до 30 – 35 % изменение указанных свойств сравнительно небольшое. В результате получается смесевой ПМ с хорошим сочетанием свойств, пригодный для изготовления конструкционных деталей с высокой жесткостью, стойкостью к ударным и статическим нагрузкам. Детали имеют более стабильные свойства и размеры при работе на открытых площадках и в полевых условиях. Кроме того, введение ПП в более дорогие полимеры удешевляет композицию. Удачное сочетание свойств достигается при совмещении ПК с АБС-пластиком: улучшается перерабатываемость ПК (повышается текучесть), уменьшается склонность к образованию трещин, становятся возможными металлизация и поверхностное окрашивание изготавливаемых деталей, снижается стоимость композиций. По теплостойкости, статической и ударной прочности смесь АБС/ПК занимает промежуточное положение между АБС-пластиком и ПК. Введение малеинизированного совместителя на основе АБС-пластика в смесь АБС/ПК усиливает прочность связи на границе раздела «АБС – ПК» за счет образования дополнительных связующих «мостиков» и предотвращает опасность расслоения между АБС 14 и ПК. Увеличивается эластичность таких ПМ (при введении 2 % совместителя на основе АБС с 0,8 % МА относительное удлинение при разрыве увеличивается примерно в 2,0 – 2,5 раза), практически отсутствует расслоение смесевого ПМ в литьевых деталях при изгибе, устраняется «рифление» деталей при изгибе, полученных экструзией. Таким образом, подход, основанный на усилении модифицирующих эффектов за счет образования более прочных связей на границе раздела фаз «полимер – модификатор ударной прочности», «полимер – наполнитель», «полимер – антипирен», а также на границе раздела фаз разных полимеров в смесевых ПМ, следует считать в настоящее время наиболее эффективным и плодотворным на пути к дальнейшему расширению номенклатуры ПМ и улучшению их технологических и эксплуатационных свойств. Литература 1. Калинчев Э.Л., Саковцева М.Б. Выбор пластмасс для изготовления и эксплуатации изделий: Справочное издание. – Л.: Химия, 1987. – 416 с. 2. Калинчев Э.Л., Саковцева М.Б. Свойства и переработка термопластов: Справочное пособие. – Л.:Химия, 1983. – 288 с. 3. Калинчев Э.Л., Саковцева М.Б. Высокие технологии в полимерных материалах: модифицирующие концентраты// Международные новости мира пластмасс. – 2005. – № 7 – 8. С. 48 – 51; 2006. – № 9 – 10. – С. 50 – 54. 4. Калинчев Э.Л., Саковцева М.Б. Научно-технические основы и опыт создания технологических линий стадии конфекционирования конструкционных полимеров// Пластические массы. – 2003. – № 11. С. 27 – 33; 2004. – № 10. – С. 44 – 51. Effective Approach to Advanced Composite Materials Designing E.L. Kalinchev, М.B. Sakovtseva, I.V. Pavlova, Е.I. Kavokin, D.А. Sakovich A further improvement method for polymer composite material physical/chemical properties is discussed and substantiated that envisages strengthening of modifying effects due to development of stronger bonds at the polymer-modifier, polymer-filler or polymerfire retardant phase interfaces as well as at phase interfaces of various polymers. 2008/№ 3