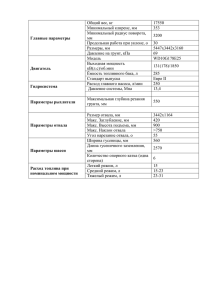

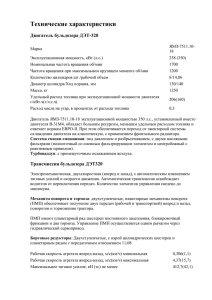

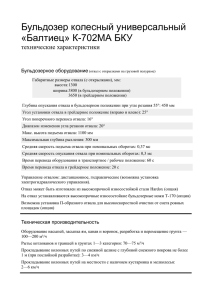

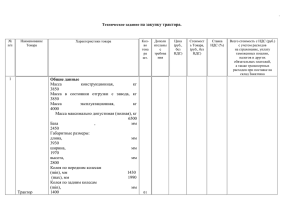

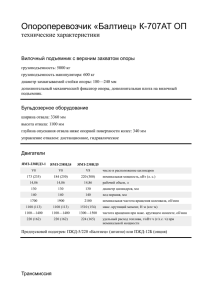

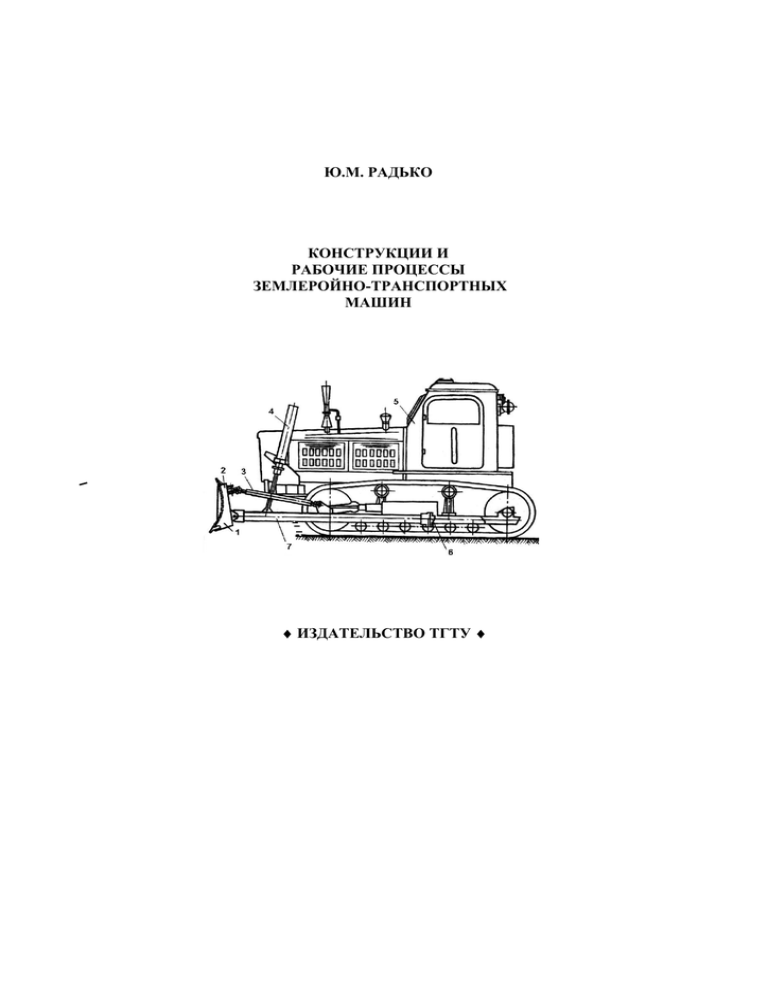

рабочие процессы землеройно

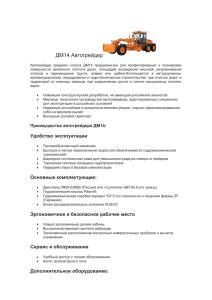

advertisement