Накарякова В.И. старший преподаватель кафедры «Менеджмент»

advertisement

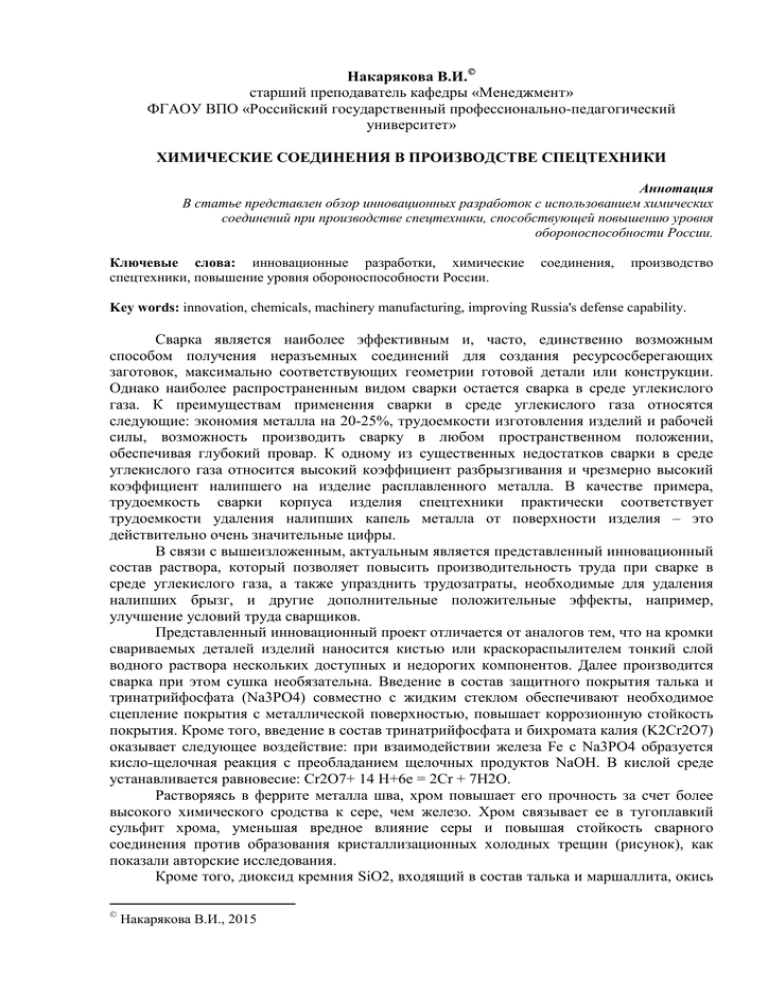

Накарякова В.И. старший преподаватель кафедры «Менеджмент» ФГАОУ ВПО «Российский государственный профессионально-педагогический университет» ХИМИЧЕСКИЕ СОЕДИНЕНИЯ В ПРОИЗВОДСТВЕ СПЕЦТЕХНИКИ Аннотация В статье представлен обзор инновационных разработок с использованием химических соединений при производстве спецтехники, способствующей повышению уровня обороноспособности России. Ключевые слова: инновационные разработки, химические спецтехники, повышение уровня обороноспособности России. соединения, производство Key words: innovation, chemicals, machinery manufacturing, improving Russia's defense capability. Сварка является наиболее эффективным и, часто, единственно возможным способом получения неразъемных соединений для создания ресурсосберегающих заготовок, максимально соответствующих геометрии готовой детали или конструкции. Однако наиболее распространенным видом сварки остается сварка в среде углекислого газа. К преимуществам применения сварки в среде углекислого газа относятся следующие: экономия металла на 20-25%, трудоемкости изготовления изделий и рабочей силы, возможность производить сварку в любом пространственном положении, обеспечивая глубокий провар. К одному из существенных недостатков сварки в среде углекислого газа относится высокий коэффициент разбрызгивания и чрезмерно высокий коэффициент налипшего на изделие расплавленного металла. В качестве примера, трудоемкость сварки корпуса изделия спецтехники практически соответствует трудоемкости удаления налипших капель металла от поверхности изделия – это действительно очень значительные цифры. В связи с вышеизложенным, актуальным является представленный инновационный состав раствора, который позволяет повысить производительность труда при сварке в среде углекислого газа, а также упразднить трудозатраты, необходимые для удаления налипших брызг, и другие дополнительные положительные эффекты, например, улучшение условий труда сварщиков. Представленный инновационный проект отличается от аналогов тем, что на кромки свариваемых деталей изделий наносится кистью или краскораспылителем тонкий слой водного раствора нескольких доступных и недорогих компонентов. Далее производится сварка при этом сушка необязательна. Введение в состав защитного покрытия талька и тринатрийфосфата (Na3PO4) совместно с жидким стеклом обеспечивают необходимое сцепление покрытия с металлической поверхностью, повышает коррозионную стойкость покрытия. Кроме того, введение в состав тринатрийфосфата и бихромата калия (K2Cr2O7) оказывает следующее воздействие: при взаимодействии железа Fe с Na3PO4 образуется кисло-щелочная реакция с преобладанием щелочных продуктов NaOH. В кислой среде устанавливается равновесие: Cr2O7+ 14 H+6e = 2Cr + 7H2O. Растворяясь в феррите металла шва, хром повышает его прочность за счет более высокого химического сродства к сере, чем железо. Хром связывает ее в тугоплавкий сульфит хрома, уменьшая вредное влияние серы и повышая стойкость сварного соединения против образования кристаллизационных холодных трещин (рисунок), как показали авторские исследования. Кроме того, диоксид кремния SiO2, входящий в состав талька и маршаллита, окись Накарякова В.И., 2015 хрома Cr2O3, полученная в результате диссоциации бихромата калия, обладающие высокой температурой разложения, соответственно, 1883 и 2613 градусов по Кельвину, повышают жаропрочность покрытия, т.е. повышают защитную способность покрытия приваривания брызг расплавленного металла к поверхности изделия. Бихромат калия (K2Cr2O7) , обладая относительно низкой температурой плавления (671 град. К), под воздействием температуры сварочной дуги, мгновенно выделяет щелочной металл – калий, по следующим реакциям: Рисунок. Стойкость сварного соединения против образования кристаллизационных холодных трещин: 1 – с защитным покрытием; 2 – без защитного покрытия Таким образом, в результате диссоциации бихромата калия выделяется щелочной металл калий с низким потенциалом ионизации – 4,3 эВ, что приводит к стабилизации процесса горения сварочной дуги. При этом наблюдается струйный перенос расплавленного металла и мелкочешуйчатое равномерное формирование металла шва без пористости, зашлаковок и других дефектов. Коэффициент разбрызгивания практически равен нулю. Кроме стабилизирующего воздействия на сварочную дугу бихромат калия образует на поверхности капель расплавленного металла (в случае появления небольшого их количества) окисную пленку. Окисленная капля металла теряет возможность сцепления с металлом изделия и скатывается с его поверхности. Введение талька или маршаллита в качестве наполнителя дает возможность получить еще один эффект. Основной компонент данных веществ – диоксид кремния SiO2, имеющий температуру плавления 2770 град. К, является флюсующей добавкой. Кремнийвосстановительный процесс происходит на стадии капли, когда металл и шлак имеют высокую температуру (до 3000 град. К), что позволяет дополнительно повысить жаростойкость покрытия и его защитные свойства. Процесс выражается следующими формулами: SiO2 + 2Fe = Si + 2 FeО FeО + С = Fe + СО Влияние защитного покрытия на прочностные свойства сварных соединений изучали на высокопрочных сталях двух марок, результаты испытаний представлены в табл.1. Таблица 1 Влияние защитного покрытия на прочностные свойства сварных соединений изучали на высокопрочных сталях Состояние Марка Марка Предел прочности стыкуемых кромок высокопрочной стали проволоки сварного соединения, МПа соединения «7» Св-10ГСМТ Без покрытия 416-679 (585)* «7» Св-10ГСМТ С покрытием 639-685 (658)* «1» Св-10ГСМТ Без покрытия 724-774 (745)* «1» Св-10ГСМТ С покрытием 766-799 (793)* *(Средние значения предела прочности из 5 образцов) Анализ полученных данных показал повышение хрома в сварочном шве и, скорее всего, вследствие этого происходит повышение прочности соединения при использовании покрытия в качестве защиты от налипания брызг расплавленного металла. К важнейшему дополнительному эффекту использования защитного покрытия при сварке соединений можно отнести снижение содержания вредных веществ в зоне дыхания сварщика (табл. 2) [1, 3]. Таблица 2 Содержания вредных веществ в зоне дыхания сварщика Наличие Обнаруженная Марк Определяемое покрытия на концентрация вредного а проволоки вредное вещество кромках вещества, мг/м3 Сварочный аэрозоль 1,1-2,74 Без покрытия Св-10ГСМТ Окислы Мn 0,03-0,04 Хромовый ангидрид 0,004-0,004 Сварочный аэрозоль 0,5-1,41 С покрытием Св-10ГСМТ Окислы Мn 0,02-0,03 Хромовый ангидрид Не обнаружен Итак, преимущества использования данного инновационного проекта заключаются в следующем: • повышается производительность труда сварщика, так как весь объем сварочной проволоки попадает в сварной шов (коэффициент разбрызгивания практически равен нулю); • отсутствует трудоемкость зачистки от налипших брызг на поверхность изделия; • повышается качество сварного соединения: повышаются стойкость против образования холодных трещин, предел прочности, ударная вязкость как при положительных, так и при отрицательных температурах; • улучшается условия туда сварщика даже при сварке в закрытых емкостях, так как при попадании брызг на поверхность покрытия мгновенно выделяется свободный кислород, а содержание вредных веществ снижается (окислов марганца в 2-3 раза, сварочного аэрозоля в 2 раза); • состав защитного покрытия технологичен: обладает высокой жаростойкостью, достаточной смачиваемостью с маслянистой поверхностью. Таким образом, использование хозяйствующими субъектами данного инновационного состава покрытия позволит им получить ощутимый экономический эффект при минимальных финансовых затратах. Кроме этого проекта, на основе химических соединений был создан новый раствор защитного покрытия [4], а также простой и эффективный, не имеющий срока годности состав герметика [2] для производства спецтехники способствующей повышению уровня обороноспособности России. Литература 1. Накарякова В.И. Способ сварки, повышающий производительность труда сварщиков // Научнометодический электронный журнал Концепт, 2014, Т.20. С.4451-4455. 2. Состав для герметизации металлических изделий патент 2009156 Рос. Федерации МПК: 5C 09K 3/10 A / В.И. Накарякова, В.Ш. Искаков; заявитель и правообладатель Производственное объединение "Уральский завод транспортного машиностроения" 3. Состав покрытия для защиты поверхности от налипания брызг расплавленного металла: а.с. 1673353 СССР МПК В 23К 35/36 / В.И. Накарякова, В.Х. Спаи; заявитель и правообладатель Производственное объединение "Уральский завод транспортного машиностроения" 4. Состав покрытия для защиты поверхности от налипания брызг расплавленного металла: патент 2072906 Рос. Федерации МПК В 23К 35/36 / В.И. Накарякова, А.В. Гуляр; заявитель и правообладатель Производственное объединение "Уральский завод транспортного машиностроения