Лекция 5 СТРУГИ И СТРУГОВЫЕ УСТАНОВКИ Струговая

advertisement

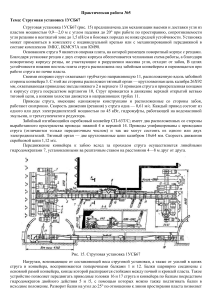

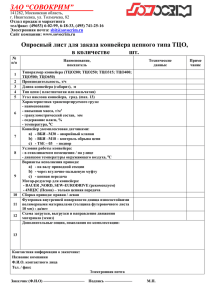

Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). ©Кухарь В.Ю., доцент кафедры горных машин и инжиниринга, ГВУЗ "НГУ" Лекция 5 СТРУГИ И СТРУГОВЫЕ УСТАНОВКИ Струговая выемка - один из наиболее прогрессивных способов добычи угля. Ее преимуществами являются возможность эффективной механизации выемки из тонких пластов, простота конструкции, хорошая сортность добываемого угля. Угольный струг – выемочная машина струговой установки, в отличие от очистных комбайнов, разрушает уголь резанием с поверхности забоя вдоль линии напластования угля с постоянной или переменной (в зависимости от сопротивляемости угля резанию) глубиной резания (толщиной угольной стружки). Применение струговой выемки целесообразно при следующих горногеологических условиях: тонкие и средней мощности (не более 2 м) пласты с крепостью угля не выше средней (А ≤ 2,0…2,5 кН/см по прибору ДКС-2) с ясно выраженным кливажем под углом 5 - 40° к линии забоя и эффективным отжимом угля под влиянием горного давления; залегание пласта спокойное; кровля не ниже средней устойчивости; почва достаточно плотная, не разрушающаяся при работе струга. Применение струговой выемки осложняется и даже становится невозможным при наличии в пласте крупных крепких включений колчедана, кварцита, породных прослойков, а также при наличии у кровли пласта крепкого слоя угля, для разрушения которого необходимо предварительное проведение буровзрывных работ, что осложняет организацию работ в очистном забое. Наличие в нижней части пласта крепкого слоя угля (земника) и слабая неровная почва также препятствуют применению струговой выемки. По сравнению с выемкой комбайнами при струговой выемке обеспечиваются: − эффективный способ разрушения угольного пласта резанием вдоль напластования с глубиной резания, достигающей 100 мм (при слабых углях), в наиболее отжатой зоне угольного пласта – с поверхности забоя. Это обеспечивает минимальную энергоемкость процесса разрушения угля, высокую сортность добываемого угля при небольшом пылеобразовании; − более безопасные условия для отработки пластов, опасных по газу и пыли и особенно по внезапным выбросам угля и газа; Показательный пример: две шахты - им. Засядько и “Глубокая” шахтоуправления “Донбасс”. На первой работают комбайном, на второй - стругами. Оба предприятия расположены вблизи друг от друга и, соответственно, геологические условия добычи практически идентичны. Но если шахта им. Засядько известна всей Украине, “благодаря” постоянным жертвам войны за уголь, то “Глубокая” подобной славы счастливо избегает. Кроме того, условия и принцип работы стругом позволяют свести к минимуму присутствие людей в забое, что, несомненно, повышает безопасность разработки угля. − возможность эффективной выемки весьма тонких пластов мощностью 0,40,7 м; − проще схема организации работ по длине лавы; − менее сложные средства комплексной механизации и автоматизации производственных процессов в очистном забое. − относительная простота и надежность конструкции собственно стругового исполнительного органа, представляющего собой литой корпус с закрепленными на нем резцами. На движущемся струге нет электро- или гидродвигателей, Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 2 трансмиссии и отсутствует передача энергии к движущемуся стругу; − приводы струга находятся на рамах приводных головок конвейера, расположенных на штреках или по концам забоя, что упрощает их техническое обслуживание. При выносе приводных головок струга и конвейера на штреки исключается необходимость предварительной выемки ниш; − отсутствует необходимость перемещения машиниста струга вдоль очистного забоя вслед за перемещением струга, что существенно уменьшает физическую тяжесть и напряженность его труда. К недостаткам струговой выемки относятся: • ограниченная область применения, по сопротивляемости угля резанию и наличию в пластах крупных крепких включений колчедана, кварцита, породных прослойков. • геологические нарушения пласта, наличие спаянности ("присухи") верхней пачки пласта с породами кровли, слабые породы кровли и почвы усложняют, а в ряде случаев делают невозможным эксплуатацию стругов; • неуправляемый процесс обрушения верхней пачки угля под действием веса и горного давления, что затрудняет применение совместно со стругами механизированных крепей; • низкий КПД стругов из-за больших потерь на трение струга о почву и став забойного конвейера. Учитывая все эти преимущества, следует во всех случаях, когда позволяют горно-геологические и технические условия, применять струговую выемку угля. В Германии практически все угольные пласты толщиной до 1 м отрабатываются струговой техникой, а в конце 80-х на шахтах Донбасса в работе находились 120-130 струговых установок и комплексов. В годы независимой Украины случаи применения струговых комплексов существенно уменьшились. Сейчас на украинских угольных предприятиях эксплуатируется 22 струговые установки, 10 из них - на Луганщине, в частности на шахтах 1-2 “Ровеньковская” и имени М. В. Фрунзе ГП “Ровеньки-антрацит”. Несмотря на явные преимущества струговой угледобычи, ее нельзя назвать изданный момент популярной. На первый план, как всегда, выходят финансовые проблемы горняков, и хотя стоимость заряженной струговой или комбайновой лавы существенно не отличается друг от друга, шахты предпочитают приобретать комбайны, поскольку они, как правило, имеют готовый резерв уже имеющегося комбайнового оборудования, в том числе и исчерпавшего свой ресурс. Работа угольщиков сейчас оценивается не по чистому товарному углю, а по количеству горной массы, поэтому в таких условиях применение струговой добычной техники идет вовсе не на пользу предприятиям. Таким образом, получается, что горняки не заинтересованы в повышении качества продукции, а производственные директивные “войны” за качество теряют при этом всякий смысл. По способу воздействия на разрушаемый массив различают струги статического и динамического действия. У статических стругов скалывающий инструмент (резцы) под действием постоянной нагрузки находится в постоянном контакте с массивом. Такие струги наиболее распространены, но они могут Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 3 эффективно работать лишь на мягких углях и углях средней крепости. Для разрушения крепких и вязких углей ведутся работы по созданию динамических стругов. Предложенные конструкции можно разделить на три группы: вибрационные струги, ударные и виброударные. У вибрационных стругов скалывающий инструмент (резцы) находится при работе в колебательном движении, периодически контактируя с массивом угля при каждом колебании. В стругах ударного и виброударного действия скалывающий инструмент постоянно находится в контакте с массивом, а по его хвостовой части ударным механизмом или вибратором периодически наносятся удары. Созданы и проходят шахтные испытания опытные образцы динамических стругов: СДС-2 (Карагандинский политехнический институт), BIIA-4 (ШахтНИУИ), ДБС (ИГД им. А. А. Скочинского), которые развивают энергию удара 200-600 кгс-м и более при частоте 100-850 ударов в минуту. По конструкции исполнительного органа различают струги со сплошным ножом на всю высоту струга (теперь уже не применяемые) и зубчатые струги. По скорости перемещения (резания) Vp условно различают: быстроходные струги (Vp= 30 - 120 м/мин при толщине среза 5-15 см); тихоходные струги (Vp =530 м/мин при толщине среза 30-50 см), теперь не применяемые. По способу перемещения распространение получили струги, перемещающиеся посредством бесконечной калиброванной тяговой цепи и двух синхронно работающих электроприводов, расположенных по концам струговой установки. По компоновке оборудования и назначению различают: струго-скреперные установки, струги-тараны, струговые установки, струговые комплексы и струговые агрегаты. Это оборудование охватывает диапазон пластов мощностью 0,4-2,5 м с различным углом падения при длине лавы до 300 м. На рис. 3.6 приведена конструкция угольного струга широко применяемой струговой установки СО75. Струг состоит из рамы 17, на которой закреплены две Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 4 поворотные державки 9 и 12, несущие нижние 2 и средние 8 резцы. Державки с помощью осей 16 закреплены шарнирно в проушинах рамы. Для отбрасывания державок от забоя и почвы они связаны между собой цепью 10. Длина цепи регулируется стяжкой 5. Кроме того, на раме закреплены проставки 3 и 6, каждая из которых несет резец 8 и верхние проставки 4 и 7 с резцами. Высота струга регулируется ступенчато изменением числа проставок 3 и 6 в пределах 330-810 мм. С помощью болта 11 изменением числа шайб под его головкой, регулируется опускание нижних резцов 2 поворотных державок 9 и 12 ниже основания в пределах 10-28 мм. Рама 17 (основная) через шарнирные проставки 21 соединяется с концевыми рамами 19 и 13, несущими зачистные резцы 14 и ограничители глубины резания 18 и 15. Концевые рамы снабжены также концевыми устройствами 20 для закрепления концов тяговой цепи струга, располагаемой в желобе забойного конвейера со стороны выработанного пространства. Регулирование опускания зачистных резцов 14 ниже уровня конвейера в пределах 0-40 мм осуществляется при помощи болта 1. На основной раме 17 со стороны выработанного пространства установлены в крышках из немагнитного материала постоянные магниты, взаимодействующие с индуктивными выключателями, обеспечивающими аварийную остановку струга по концам забойного конвейера. Струговой установкой (рис. 3.7) называется система забойного оборудования, состоящая из приводов струга и конвейера 1, конвейера 5 и струга 4, перемещаемого вдоль конвейера с помощью тяговой цепи 2. Приводы струга и конвейера оснащены асинхронными электродвигателями, расположенными своими осями вращения перпендикулярно к продольной оси конвейера. Приводы струга и конвейера унифицированы, имеют коробки перемены передач и обеспечивают рациональное соотношение скоростей струга и конвейера. Редукторы приводов оснащены встроенными механизмами для натяжения и соединения тяговых цепей. Струговая установка перемещается на забой гидродомкратами 3. Для удержания приводов струговых установок служат гидрофицированные столы 7 с распорными стойками 8. Электрооборудование установки выполнено на базе станций управления СУВ-350А и аппаратуры АРУС. Электрооборудование обеспечивает дистанционное управление токоприемниками, электрическую защиту, освещение и громкоговорящую связь. Гидрооборудование соединено рукавами высокого давления с насосной станцией СНУ5Р, работающей на водомасляной эмульсии. Система орошения автоматическая дистанционная с форсунками 6. установленными на забойном конвейере со стороны выработанного пространства. По мере перемещения струга форсунки 6 поочередно включаются, а затем выключаются, что уменьшает расход воды и создает более благоприятные условия для рабочих. Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 5 Созданные в последние годы струговые установки по характеру взаимодействия струга с конвейером и расположению тяговых цепей выполняются по двум схемам. 1. Струг снабжен подконвейерной плитой, установленной под рештачным ставом конвейера, а тяговые цепи размещены в специальном желобе, расположенном со стороны выработанного пространства става конвейера (струговые установки УСТ2М, С075, УСВ2 и ''Reishackenhobel'' (Германия). Такие струги называют стругами ''отрывного действия". 2. Струг не имеет подконвейерной плиты и передвигается по направляющим, расположенным вдоль става конвейера с его забойной стороны. Тяговые цепи также размещены в желобе с забойной стороны става конвейера (струговые установки СН75 и "Gleithobel" (Германия)). Такие струги называют стругами "скользящего типа", они считаются предпочтительными для разрушения углей повышенной сопротивляемости резанию. В настоящее время для шахт серийно выпускаются отечественными заводами следующие струговые установки: УСТ2М, СО75, СН75 и УСВ2. Технические данные приведены в табл. 3.9. Все струговые установки, технические данные которых приведены в табл. 1, применяются на пластах с углами падения: до 25° - при работе по простиранию, до 6° - по восстанию, до 5° - по падению. Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 6 Таблица 1 Технические характеристики струговых установок Параметры УСТ2М СО75 СН75 ОАО Производитель УСВ2 Вынимаемая мощность пласта, м "ХМЗ"Свет шахтера", Украина Сопротивляемость угля резанию, кН/м, не более: - в стабильной зоне - в зоне работы режущего инструмента Длина очистного забоя, м. не более Скорость движения струга, м/с Число приводов Электродвигатель: - тип - мощность, кВт Калибр цепи, мм Скорость движения скребковой цепи конвейера, м/с Число приводов Электродвигатель: - тип - мощность, кВт Калибр скребковой цепи Масса струговой установки, т 0,55-1,0 0,6-1,2 0,65-1,2 0,9-2,0 250 250 300 250 110 125 150 110 200 200 200 250 0,6; 1,5 0,71; 1.74 0,71; 1,74 0,96; 1,72 2 2 2 2 ЭДК04-55 ЭКВ4-УС2 ЭКВ4-УС2 ЭКВ4-УС2 55 110 110 110 24x86 26x92 26x92 26x92 0,5; 1,1 0,57; 1,38 0,57: 1,38 0,54: 0,9 2 2 2 2 55 18x64 ЭДК04100У5 100 18x64 ЭДК04100У5 100 18x64 90-110 150-181 180-200 ЭДК04-55 ЭКВ4-УС2 110 24x86 214 Струговая установка УСВ2 работает совместно с механизированной крепью, остальные как с индивидуальной, так и с механизированной. Установки УСТ2М, СО75, УСВ2 работают с отжимом рештачного става конвейера от забоя при движении струга вдоль конвейера в процессе работы, что позволяет стругу самому регулировать в определенном диапазоне глубину резания (толщину стружки) в зависимости от изменения сопротивляемости угля резанию и степени износа вставок стругового режущего инструмента. Особенность струговой установки СН75 - отсутствие отжима конвейерного става при проходе струга, что дает возможность передавать большие напорные усилия, необходимые при выемке крепких углей. Кроме указанных струговых установок серийно выпускается скрепероструговая установка УСЗУ, отличающаяся тем, что в ней отсутствует передвижной забойный конвейер, а уголь в условиях пологих и пологонаклонных (до 35°) пластов доставляется скрепером. Скрепероструговая Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 7 установка предназначена для выемки угля из пластов мощностью 0,3-1,2 м с углами падения до 30°. Привод скрепероструга осуществляется двумя электродвигателями мощностью по 85 кВт. Посредине расположен выдвижной резцедержатель, за счет выдвижения которого высоту струга можно регулировать в пределах 0,53-0,8 м. Резцовые головки связаны между собой регулируемой стяжкой. Струг имеет только два типа режущего инструмента. Рабочая ветвь струговой цепи, расположенная под наклонной плитой конвейера в ее нижней части, присоединяется к стругу крюком, выполненным заодно с захватом рамы. Перемещается струг по наклонным плитам и трубчатым направляющим, укрепленным в их верхней части. Электрооборудование выпускаемых струговых установок рассчитано на питание от сети трехфазного переменного тока напряжением 660 В. Изготовляется оно во взрывобезопасном исполнении и допущено МакНИИ к эксплуатации в шахтах без ограничения категории по газу и пыли. Скреперо-струго-таранная установка УС3. Установка УС3 (рис. 3.8) предназначена для выемки и доставки угля из пластов мощностью 0,3-0,8 м с самообрушающейся верхней пачкой, углами падения до 90°, при сопротивляемости угля резанию не более 1,2 кН/см в зоне работы режущего инструмента, устойчивых боковых породах и подвигании очистного забоя по простиранию пласта. Установка УС3 состоит из одной или двух приводных станций 1 с электрическим (85 кВт) или пневматическим (2×30 кВт) двигателем 4, пульта управления 2, распорных гидродомкратов 3, тяговой цепи 5, набора стругоскреперных ящиков 7 и 9, тарана 8 и обводного ролика 10. Приводная станция служит для преобразования вращательного движения двигателя в возвратно-поступательное движение исполнительного органа – стругоскреперных ящиков и тарана, имеющих со стороны забоя на торцевых стенках резцы 6. При возвратно-поступательном движении со скоростью перемещения (резания) в пределах 1,16-3,0 м/с (за счет сменных колес) резцы снимают стружку угля толщиной 1-3 см. Разрушенный уголь самозагружается в скреперные ящики и доставляется ими к транспортному штреку, где грузится в вагонетки или на перегружатель. Прижатие струго-скреперных ящиков и тарана к забою осуществляется за счет натяжения холостой ветви цепи и расположения приводной станции и обводного ролика впереди забоя, куда их необходимо периодически передвигать. Форма забоя получается выпуклой, с отставанием средней части. Таран 8 представляет собой сварную конструкцию массой 1,6 т со съемными ножами и резцами. Он применяется при углах падения свыше 35°, когда не нужны средства доставки угля, так как разрушенный уголь перемещается по почве пласта под действием составляющей силы веса. Установка обслуживается машинистом с пульта управления, который находится около приводной станции в транспортном штреке. Помощник машиниста и его пульт управления находятся около обводного ролика на вентиляционном штреке. Реверс движения исполнительного органа в крайних положениях происходит автоматически. Между машинистом, его помощником и рабочими лавы Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 8 имеется громкоговорящая связь и предупредительная сигнализация. СТРУГОВЫЙ КОМПЛЕКС КМС-97 Струговый комплекс КМС-97 предназначен для механизации очистных работ при разработке топких пластов мощностью 0,7-1,0 м с углом падения до 15° при благоприятных для струговой выемки угля горно-геологических условиях. Комплекс КМС-97 состоит из струговой установки УСТ-2А (или другой подобного типа), механизированной передвижной крепи МК-97К, гидравлического и электрического оборудования, расположенного в штреке. Прижатие струга и конвейера к забою осуществляется линейными гидродомкратами 1, установленными на расстоянии 5,4 м друг от друга. Передвижение приводных головок конвейера производится после каждого подвигания забоя лавы на 0,4 м. При струговой выемке угля лава разделяется на участки длиной по 15- 25 м. Каждый из них обслуживается обычно двумя рабочими, выполняющими все виды работ на своем участке. Передвижение комплекта крепи (две секции) осуществляется следующим образом. В исходном положении одна секция 2 комплекта (с управляемой консолью) находится на расстоянии 0,4 м от забоя, а другая 3 (с рессорной консолью) - на расстоянии 0,8 м, считая от конца консоли до забоя. После подвигания забоя на 0,4 м включают гидродомкраты передвижения крепи и на каждом участке лавы последовательно передвигают секции с рессорными консолями на 0,8 м к забою. После следующего подвигания забоя таким же способом передвигают секции с управляемой консолью тоже на 0,8 м. Далее цикл повторяется. Струговые комплексы КМС-97 изготавливаются серийно Каменским машиностроительным заводом. КОМПЛЕКС 1МКС Струговый комплекс 1МКС предназначен для механизации очистных работ при разработке пластов мощностью 1,1- 1,9 м с углом падения до 20° при благоприятных для струговой выемки угля горно-геологических условиях. Комплекс состоит из струговой установки УСБ-67 (или другой подобного типа), механизированной передвижной крепи 1МКС, гидравлического и электрического оборудования, расположенного в штреке. Крепь 1МКС состоит из комплектов по две двухстоечных секции в каждом (за основу принята крепь М-87). Комплекты крепи устанавливают в ставе на расстоянии 1,85-2,0 м. Передвижение секций каждого комплекта производится после подвигания забоя на 0,65 м по шахматной схеме (в нескольких точках лавы) гидродомкратами передвижения, встроенными в основания секций. Отстающие секции разгружаются и передвигаются на 1,3 м, а опережающие в это время поддерживают кровлю. Передвижение секций производится при работающей струговой установке. Рабочее сопротивление секции, 130 тс. Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 9 Прижатие струга и конвейера к забою осуществляется гидродомкратами Д, установленными между комплектами крепи с шагом 1,85 м. Шток гидродомкрата может быть зафиксирован в любой точке на балке забойного конвейера. Цилиндр гидродомкрата в задней части цепями прикреплен к основаниям секций соседних комплектов. Рабочая жидкость (водомасляная эмульсия) подается от насосных станций к крепи и гидродомкратам струговой установки по двум гибким шлангам под давлением соответственно 110-140 и 35-45 кгс/см2. Сливная магистраль является общей. Все три шланга крепятся к задним стойкам секций. Комплекс 1МКС изготовляется серийно Дружковским машиностроительным заводом им. 50-летия Советской Украины. Расчет мощности электропривода струга Мощность электропривода струга может быть определена двумя методами: энергетическим и силовым. 1. Энергетический метод. Мощность Р определяется из выражжения: P=3600vhHq, кВт, где v - скорость перемещения струга, м/с; h - толщина среза угля, м; H - вынимаемая мощность пласта с учетом самообрушающейся верхней пачки, м; q-удельный расход электроэнергии, кВт-ч/м3. Удельный расход электроэнергии определяется обычно эмпирическим путем и составляет 0,15-0,6 кВт-ч/м3. Он зависит от сопротивляемости угля резанию, параметров снимаемого стругом среза угля (его высоты, толщины), конструкции струга и от других факторов. 2. Силовой метод. Необходимая мощность Р электропривода струга определяется из выражения P= Fv , кВт 102η уст где F - тяговое усилие при рабочем ходе струга, кгс; v - скорость перемещения струга, м/с; ηуст - к. п. д. установки, ηуст=ηмех ηдв =0,3-0,6; ηмех - к.п.д.- механической передачи; ηдв - к. п. д. электродвигателя. Необходимая мощность электродвигателя струга прямо пропорциональна тяговому усилию и скорости резания. Как показали исследования, при работе струговой установки УСБ-67 при сопротивляемости угля резанию А = 160 кгс/см по прибору ДКС-2 и давлении в гидродомкратах 30 кгс/см2 на полезную работу (резание и погрузка угля) затрачивалось 58% всей мощности электродвигателей струга, а на преодоление вредных сопротивлений (трение струга о направляющие конвейера и о почву пласта, потери в приводах струга и пр.) - 42%. В некоторых случаях эти потери достигали 60-70% Мощность Р электропривода струга может быть определена также из Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 10 следующего выражения: P=Po+ah, кВт, где Р0 - мощность электропривода, необходимая для перемещения струга вхолостую, кВт; а - коэффициент, зависящий от сопротивляемости угля резанию, геометрических параметров режущего инструмента и его состояния, а также от скорости струга и других факторов; устанавливается опытным путем. Усилие в рабочей ветви тяговой цепи в зависимости от толщины снимаемого среза угля изменяется линейно по такой же зависимости. ОПРЕДЕЛЕНИЕ ПРОИЗВОДИТЕЛЬНОСТИ СТРУГОВОЙ УСТАНОВКИ Теоретическая производительность струговой установки (т/мин.) определяется из выражения Qтеор = h ⋅ H ⋅ vc ⋅ γ , где h - средняя толщина стружки за один проход струга, м; H - вынимаемая мощность пласта с учетом самообрушающейся верхней пачки, м; v c - скорость струга (резания), м/мин; 3 γ - плотность угля в массиве, т/м . Производительность струга должна быть увязана с производительностью скребкового конвейера Qк (т/мин), которая должна быть примерно на 20% выше и равна: Qк = 60 ⋅ S ⋅ γ н ⋅ v к где S - допустимая площадь поперечного сечения грузопотока конвейера, м2 (для конвейеров СП202 ее можно принимать равной 0,22 м2, считая забой как второй борт); 3 γ н - плотность угля в насыпке, т/м ; vк - скорость скребковых цепей конвейера, м/с. При расчете производительности струговой установки необходимо учитывать принятый режим ее работы. Различают два основных режима: I - скорость струга меньше скорости конвейера (vc < vк), причем vc/vк< 0,5. В этом случае имеет место силовой режим резания. Для полной загрузки конвейера необходимо увеличивать толщину стружки, учитывая сопротивляемость угля резанию, энерговооруженность и надежность струговой установки. На таком режиме работают, например, струговые установки УСТ2М и 1УСБ67. При силовом режиме улучшается сортность угля, уменьшается число переключений привода и проходов струга. II - скорости струга и конвейера можно изменять путем переключения коробки скоростей в редукторах приводов, причем vc>vк и vc/vк> 1,0. Такой режим характерен для струговых установок С075, СН75 и УСВ. За счет переключения скоростей можно установить рациональное соотношение для конкретных горногеологических условий, выдерживая условие vc/vк= 2/3. При этом скорость струга в 2-3 раза больше скорости скребковой цепи конвейера, то есть достигается скоростной или опережающий режим работы. При движении в одном направлении с движением скребковой цепи струг Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 11 опережает ее и оставляет за собой на конвейере погруженный слой угля. При обратном ходе струг грузит уголь на уже загруженный им слой. Поэтому возможны случаи, когда на конвейере будут находиться два-три слоя угля. Преимущества скоростного режима - равномерный поток угля из лавы, высокая производительность, недостатки - увеличение удельных энергозатрат на резание, числа проходов струга и переключений привода. Техническая производительность струговой установки (т/ч) определяется из выражения Qтех = 60 ⋅ k тех ⋅ Qтеор или Qтех = 60 ⋅ k тех ⋅ h ⋅ H ⋅ vc ⋅ γ , где k тех - коэффициент технического совершенства установки ( k тех <1), учитывающий затраты времени на вспомогательные операции и устранение неисправностей, которые зависят непосредственно от струговой установки и условий ее работы; k тех можно принимать равным 0,6-0,8. Эксплуатационная производительность струговой установки (т/смену) определяется из выражения Qэ = k м ⋅ Т ⋅ Qтеор , где Т= 360 - продолжительность добычной смены, мин; kм - коэффициент машинного времени, определяемый на основе хронометражных наблюдений или расчетным путем, kм < 1. Коэффициент машинного времени kм имеет большое значение, характеризуя степень использования струговой установки в конкретных горно-геологических условиях, он учитывает затраты времени как на вспомогательные операции и устранение неполадок непосредственно в струговой установке, так и на организационные и технические мероприятия в лаве, не зависящие от струговой установки. К организационным потерям времени относятся: несвоевременная подача порожних вагонеток, маневровые операции на погрузочном пункте, отключение напряжения, вывал породы в лаве, неукомплектованность очистного забоя рабочими, неполадки с другой техникой в очистном забое и т.п. Коэффициент машинного времени работы стуговых установок в среднем составляет 0,25-0,35, а у передовых бригад он достигает 0,5-0,6. Увеличение коэффициента машинного времени работы выемочных машин является основной задачей в повышении нагрузки на лаву и производительности труда. Эксплуатационная производительность струговой установки, определенная расчетным путем, должна быть проверена по газовому фактору. Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 12 § 2. ДИНАМИЧНОСТЬ РАБОТЫ СТРУГОВОЙ УСТАНОВКИ При выемке угля струговой установкой в системе возникает автоколебательный процесс, состоящий в неравномерном (скачкообразном) движении струга. Различают два периода этого процесса: 1) резцы струга упираются в массив угля, тяговое усилие в цепи и на резцах возрастает до сопротивления сколу, т. е. происходит накопление в системе потенциальной энергии; 2) потенциальная энергия переходит в кинетическую энергию перемещения струга, происходит его скачок и одновременный скол угля. Мгновенная скорость при этом превышает среднюю в несколько раз и достигает 5 м/с. В тяговой цепи возникают колебания и резко меняются усилия. Динамичность процесса характеризуется коэффициентом динамичности Ад, который определяется из выражения k^^^-, (11.5) nfcp где Fmax - пиковые значения тяговых усилий, превышающие среднее ^р, кгс; п - число измеренных пиковых значений. При чрезмерном увеличении толщины среза динамичность работы установки резко возрастает, увеличиваются тяговые усилия и возрастает мощность, затрачиваемая электроприводом. Г л а в а VI ЭКСПЛУАТАЦИЯ СТРУГОВЫХ УСТАНОВОК И КОМПЛЕКСОВ Перед спуском струговой установки в шахту ее необходимо собрать на поверхности на длину примерно 30 м, опробовать вхолостую и убедиться в ее полной исправности. После этого установку разбирают на транспортабельные узлы и спускают в шахту. При этом кабельные вводы, шланги, выводы узлов гидрооборудования должны быть заглушены, чтобы в них не попала грязь. Монтаж струговой установки в лаве начинают с установки нижней приводной головки. Одновременно монтируют крепь, электрооборудование, гидрооборудование и систему орошения. По окончании монтажа смазывают струговую установку и производят ее обкатку вхолостую в течение 2-3 ч при выключенных гидродомкратах. Далее в течение двух смен производят обкатку установки под нагрузкой при давлении в насосной станции вначале не более 20 кгс/см2. Затем давление повышают до нормального. Далее уточняют схему расположения гидродомкратов передвижения и монтируют их; устанавливают струг на нужную высоту; устанавливают резцы; производят настройку гидрооборудования и электрооборудования; укорачивают и натягивают цепи струга и конвейера, так как в первые дни работы они имеют значительную вытяжку; проверяют болтовые соединения на рештаках и крепежные элементы по всей установке. Перед началом работы машинист с помощником должны принять струговую установку от предыдущей смены, проверить ее исправность, проверить уровень масла в турбомуфтах, произвести смазку редукторов и других узлов, заменить изношенные резцы и ножи на струге, очистить от угля приводные головки, опробовать установку и устранить замеченные неисправности. Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 13 Эксплуатация струговой установки должна вестись в оптимальном режиме (при полном использовании мощности электропривода): усилие прижатия струга к забою, а, следовательно, и толщина среза должны быть увязаны с высотой струга, величиной тягового усилия, сопротивляемостью угля резанию и степенью загрузки конвейера. При работе струговой установки могут наблюдаться случаи выхода струга пз забоя, а также заклинивания его между забоем и конвейером. Струг выходит из забоя при значительной крепости угля и наличии твердых включений, при значительном износе режущего инструмента и из-за недостаточного прижатия к забою. В последнем случае необходимо повысить давление в гидромагистрали или увеличить количество гидродомкратов. Заклинивание струга происходит при чрезмерном количестве гидродомкратов или при большом давлении рабочей жидкости. Наиболее опасным для нормальной работы струговой установки является искривление забоя и става конвейера, в результате чего происходят порывы болтов на соединениях рештаков, выход цепей конвейера и струга из направляющих, их порывы и пр. Выравнивание вогнутого и выпуклого забоя производится сострагиванием соответствующих его участков. Следить за прямолинейностью забоя можно визуально по расположению светильников на конвейере, а также по натяжению обеих скребковых цепей конвейера, которое должно быть одинаково. После снятия нескольких стружек угля, когда забой лавы продвинется на 0,3 м, необходимо передвинуть приводные головки. Предварительно зачищают стругом дорогу перед головками на длину 15-20 м. Приводные головки при нормальной работе выступают за линию забоя примерно на 0,3 м. Во время передвижения приводных головок и подтягивания балок, а также при незакрепленной верхней головке работа по выемке угля стругом запрещается. На пластах с углом падения более 15° запрещается подтягивать балки при незакрепленных приводных головках. Крепление головок и балок следует производить с помощью упорных стоек. При работе струговой установки запрещается находиться у забоя между конвейером и стойками первого ряда крепи, а также за упорной стойкой гидродомкрата со стороны выработанного пространства. Запрещается также находиться на расстоянии менее 1 м от стоек крепления верхней и нижней балок приводных головок. Если из лавы подан аварийный сигнал «Стоп», машинист струга обязан немедленно остановить струговую установку. После этого подать сигнал «Пуск» имеет право только тот, кто остановил установку. При ремонте струговой установки, а также при замене режущего инструмента необходимо выключить аварийные разъединители конвейера и струга на блоке управления, а аварийную кнопку «Стоп» заблокировать. Запрещается работа струговой установки при неисправности освещения и сигнализации, нарушении взрывобезопасности электрооборудования, деформации рештаков, при отсутствии на турбомуфтах плавких защитных пробок и защитных кожухов, а также противопожарных средств на приводных головках. Недостатком существующих струговых установок является необходимость Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). 14 подготовки ниш, что осуществляется с помощью буровзрывных работ или пневматическими отбойными молотками. Целесообразно выносить приводные головки в штреки с увеличением ширины штрека до 4-5 м, применять крепь сопряжения лавы со штреком и таким путем уменьшать длину ниш или ликвидировать их. Для эффективного пылеподавдения необходимо применять следующий комплекс мероприятий: предварительное увлажнение угольного массива нагнетанием в него воды под высоким давлением (до 200 кгс/см2) через скважины диаметром до 100 мм, пробуренные параллельно лаве с вентиляционного пли конвейерного штрека; распыление в зоне работы струга воды через форсунки, установленные на конвейере, с подводкой воды под давлением до 30 кгс/см2 от насосной установки НУМС-30, находящейся в штреке (расход воды 20-30 л на 1 т угля); орошение места перегрузки угля с забойного конвейера на штрековый. При значительном выходе негабаритных кусков угля следует предусматривать установку на конвейере струга около нижней приводной головки специальных дробильных устройств конструкции ШахтНИУИ. ОРГАНИЗАЦИЯ РАБОТ В СТРУГОВЫХ ЛАВАХ При пятидневной рабочей неделе режим работы струговой лавы обычно трехсменный. Все три смены добычные, по 7 ч каждая с трехчасовым перерывом для осмотра и ремонта оборудования. В лавах, опасных по внезапным выделениям метана, принимаются две добычные смены н одна смена отводится для проведения специальных мероприятий по поддержанию газового режима. Лаву обслуживает суточная комплексная бригада рабочих, которая разбита на звенья по количеству рабочих смен в сутки. Каждое сменное звено выполняет все виды работ в лаве. Особенностью поточно-цикличной или поточной организации работ в струговой лаве при применении как индивидуальной, так и механизированной крепи является разделение лавы на участки по 15-30 м. Каждый из участков обслуживают два-три рабочих, выполняющих все виды работ. В добычную смену они следят за нормальной работой струга и конвейера на своем участке, производят зачистку угля и обрушение верхней пачки угля (если она остается), выполняют работы по креплению и управлению горным давлением. Управляет струговой установкой машинист, который находится у блока управления, расположенного на одной из приводных головок. Вторую приводную головку обслуживает помощник машиниста. Между ними установлена телефонная связь и световая сигнализация. Помимо управления, они следят за нормальной работой установки, особенно турбомуфт, осуществляют передвижение приводных головок, опорных балок, их крепление, замену резцов, смазку приводных головок. Число рабочих на участке п каждом конкретном случае определяется объемом работ и нормами выработки. На рис. 11.11 показана планограмма организации работ в струговой лаве шахты «Майская» комбината Ростовуголь длиной 240 м, разрабатывающей пласт антрацита мощностью 1,6 м с углом падения 3s. Лава оборудована комплексом, который состоит из струговой установки УСБ-67 ч механизированной передвижной крепи 1 МКС. При принятой организации работ бригада рабочих очистного забоя во главе с М. П. Чихом установила рекордную добычу угля из лавы - 237 тыс. т за 31 Лекции по "Оборудованию Горного производства" для ИМмм (16 лекционных часов). рабочий день. 15