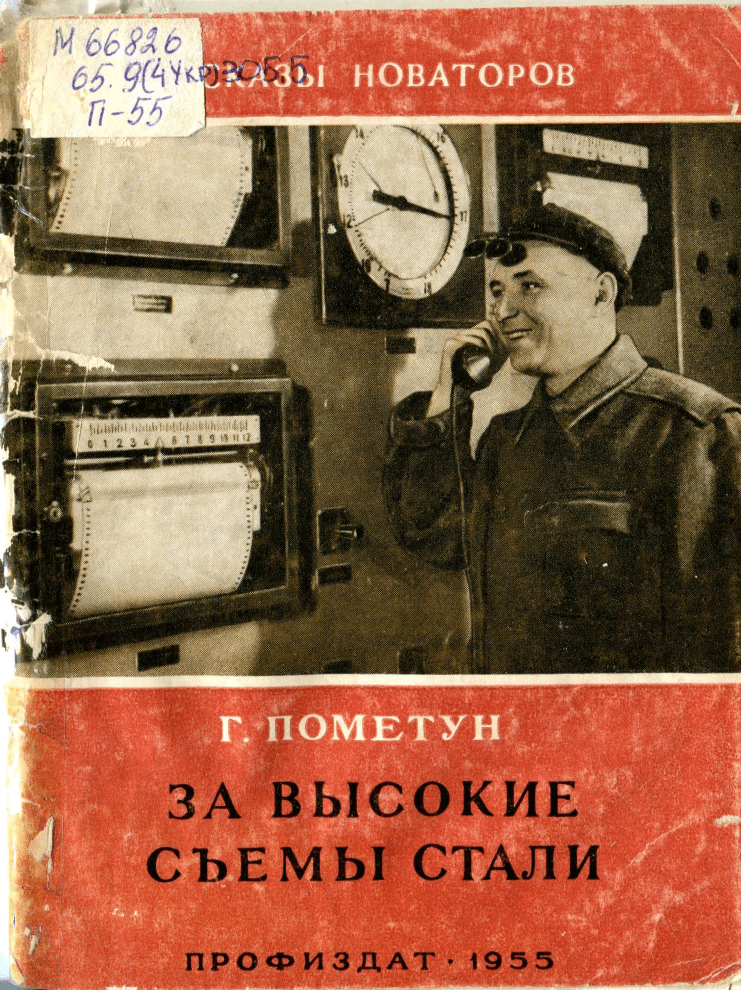

ЗА ВЫСОКИЕ СЪЕМЫ СТАЛИ

advertisement