Стратегии обнаружения дефектов

advertisement

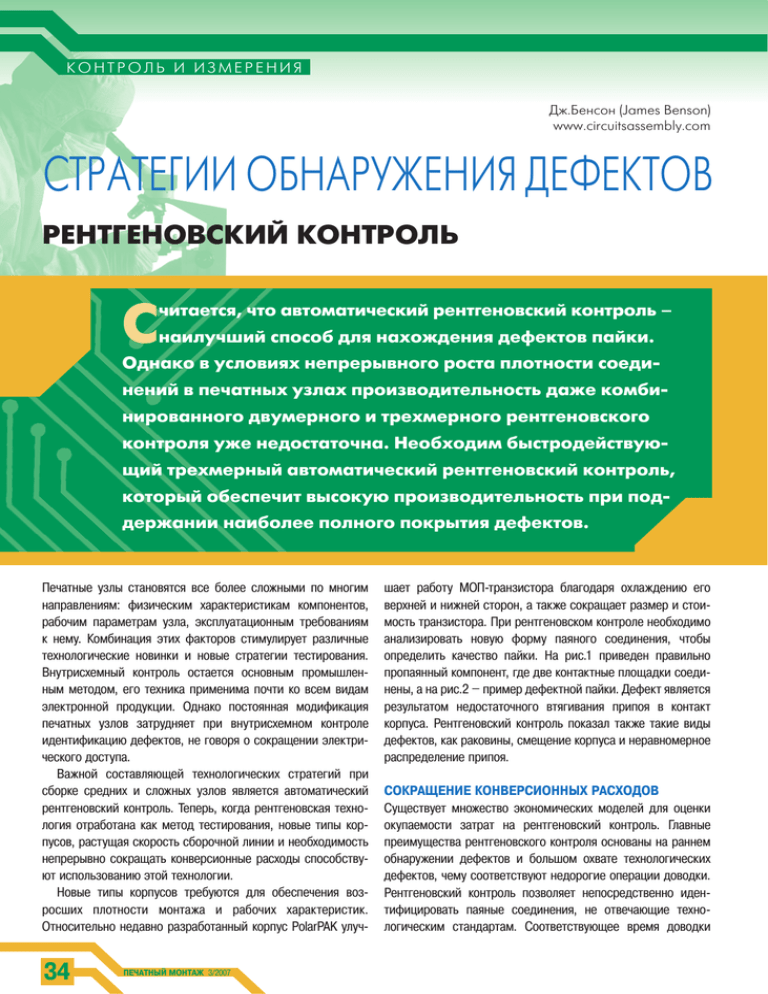

Контроль и измерения Дж.Бенсон (James Benson) www.circuitsassembly.com Стратегии обнаружения дефектов Рентгеновский контроль С читается, что автоматический рентгеновский контроль – наилучший способ для нахождения дефектов пайки. Однако в условиях непрерывного роста плотности соединений в печатных узлах производительность даже комбинированного двумерного и трехмерного рентгеновского контроля уже недостаточна. Необходим быстродействующий трехмерный автоматический рентгеновский контроль, который обеспечит высокую производительность при поддержании наиболее полного покрытия дефектов. Печатные узлы становятся все более сложными по многим направлениям: физическим характеристикам компонентов, рабочим параметрам узла, эксплуатационным требованиям к нему. Комбинация этих факторов стимулирует различные технологические новинки и новые стратегии тестирования. Внутрисхемный контроль остается основным промышленным методом, его техника применима почти ко всем видам электронной продукции. Однако постоянная модификация печатных узлов затрудняет при внутрисхемном контроле идентификацию дефектов, не говоря о сокращении электрического доступа. Важной составляющей технологических стратегий при сборке средних и сложных узлов является автоматический рентгеновский контроль. Теперь, когда рентгеновская технология отработана как метод тестирования, новые типы корпусов, растущая скорость сборочной линии и необходимость непрерывно сокращать конверсионные расходы способствуют использованию этой технологии. Новые типы корпусов требуются для обеспечения возросших плотности монтажа и рабочих характеристик. Относительно недавно разработанный корпус PolarPAK улуч- 34 ПЕЧАТНЫЙ МОНТАЖ 3/2007 шает работу МОП-транзистора благодаря охлаждению его верхней и нижней сторон, а также сокращает размер и стоимость транзистора. При рентгеновском контроле необходимо анализировать новую форму паяного соединения, чтобы определить качество пайки. На рис.1 приведен правильно пропаянный компонент, где две контактные площадки соединены, а на рис.2 – пример дефектной пайки. Дефект является результатом недостаточного втягивания припоя в контакт корпуса. Рентгеновский контроль показал также такие виды дефектов, как раковины, смещение корпуса и неравномерное распределение припоя. Сокращение конверсионных расходов Существует множество экономических моделей для оценки окупаемости затрат на рентгеновский контроль. Главные преимущества рентгеновского контроля основаны на раннем обнаружении дефектов и большом охвате технологических дефектов, чему соответствуют недорогие операции доводки. Рентгеновский контроль позволяет непосредственно идентифицировать паяные соединения, не отвечающие технологическим стандартам. Соответствующее время доводки Стратегии обнаружения дефектов приходятся на текущую стоимость системы и неэффективность ремонта. Пользователи рентгеновской установки влияют на модель стоимости в регионах, где заработная плата низка, или при использовании методов выборки, в результате чего сокращается полный объем требуемого контроля. Поставщики автоматического рентгеновского оборудования способствуют сокращению конверсионных расходов, снижая капитальные затраты на оборудование и повышая производительность системы. Рис.1 Надежное соединение. Красным выделено хорошее смачивание площадки Снижение капитальных расходов Снижение капитальных расходов на рентгеновский контроль достигается во многом теми же путями, что и на другие производственные технологии: •• переносом технологических операций, выполняемых на тестовом оборудовании, в регионы с низкой заработной платой; •• благодаря проектированию более дешевого оборудования. Перенос производства приносит такую выгоду, как более низкие заработные платы, более низкая стоимость деталей и более низкая стоимость транспортировки. Работа со сложным оборудованием, таким как автоматическая рентгеновская система контроля, требует интенсивного труда. Например, стадия принятия решения значительно сложнее, чем на автоматической оптической системе. Если компоненты поступают из того же региона, где установлено оборудование, то они также могут быть дешевле. Наконец, огромная часть пользователей рентгеновского оборудования находятся в том же дешевом регионе. Так, у фирмы Agilent расходы на транспортировку в Азию составляют 1–2,51 долл./кг, в США – 3,3 долл./кг и в Европу – 6,17 долл./кг. меньше по сравнению с временем, необходимым после внутрисхемного контроля или для анализа отказов после функционального контроля. Рост стоимости нахождения и устранения дефекта при функциональном контроле объясняется плохой способностью диагностировать отказы. Экономия, вызываемая увеличением выхода годных изделий после этапов рентгеновского контроля, обычно приводит к значительной рентабельности капиталовложений. Помимо этого, при рентгеновском контроле всегда существует стимул для повышения прибыльности и снижения конверсионных расходов. Для анализа стоимости рентгеновского контроля можно построить простую финансовую модель, которая включает такие факторы, как объемы тестирования, скорости линии, характеристики сборочных узлов, вероятный дефект сборки, стоимость системы, сроки амортизации, стоимость технического обслуживания, эффективность этапа тестирования, расходы на оператора, расходы на ремонт, эффективность ремонта. Используя такую модель для производственного сценария, характеризующегося выпуском 600 тыс. плат в год, типичными печатными узлами с 15 тыс. соединений и 4 тыс. компонентов при среднем уровне дефектности, стоимость автоматического рентгеновского контроля и ремонта на узел составит приблизительно 10,5–12 долл. в зависимости от заработной платы. Эта стоимость может снижаться до 3–5 долл. при производстве в регионах с низкой заработной платой. Стоимость рентгеновского контроля и доводки одного печатного узла находится в сильной зависимости от ставки заработной платы за доводку. Приблизительно 52% всей стоимости фактически связаны с ремонтом, причем в нее не входит стоимость перемещения компонента. Остальные 48% Рис.2 Недостаточное втягивание припоя ПЕЧАТНЫЙ МОНТАЖ 3/2007 35 Контроль и измерения Чтобы создать более дешевое тестовое оборудование, на ста­дии НИОКР необходимо использовать различные способы. Например, некоторые рентгеновские установки контроля требуют дорогого лазерного изображения для создания модели поверхности платы, находящейся под контролем. При старых решениях необходимо было убедиться, что система может фокусироваться на правильном значении оси Z. Для снижения стоимости фирма Agilent устранила лазерное отображение введением алгоритма фокусировки. Помимо сокращения стоимости это уменьшило время разработки программ и увеличило эффективность установки. Повышение производительности системы контроля непосредственно влияет на конверсионные расходы благодаря сокращению числа систем, необходимых для соответствия объемам производства. Обычно рост производительности происходит шагами путем увеличения эффективности при оперировании с платой, получения изображений и их анализа. Увеличение эффективности при оперировании платой создается ускорением передвижения платы в пределах системы, снижением вибрации платы и применением программы загрузки. Повышение скорости получения изображения может происходить благодаря снижению перекрытия изображения, параллельным фиксированиям изображения, ускоренному считыванию детектора и усовершенствованию преобразования рентгеновских лучей в видимый свет. Скорость анализа изображения обычно связана с использованием эффективных алгоритмов анализа и сложностью схемы печатного узла. Альтернативные способы повышения основной скорости системы используют комбинирование двумерного и трехмерного рентгеновского контроля. Скорость двумерного рентгеновского контроля традиционно намного выше, чем трехмерного, что достигается использованием большого поля зрения. Для односторонних или простых двухсторонних ПП, которые спроектированы строго в соответствии с требованиями рентгеновского контроля, двумерный контроль – эффективный способ обнаружения дефектов пайки. По стратегии комбинирования необходимо проверить большую часть ПП на двумерной установке и затем повысить покрытие дефектов с помощью трехмерной установки на небольшой части ПП, что необходимо из-за затенения соединений. Но эта стратегия перестает действовать по мере роста сложности ПП. Недавнее исследование различных типов ПП показало, что среди двухсторонних плат перекрытые паяные соединения составляют от 8 до 40%. Отсюда видно, как трудно сконструировать двухсторонние ПП без перекрытых паяных соединений. Сегодня стратегия комбинирования способна обеспечить высокую производительность и большой охват дефектов на ПП этого типа. В типичных изделиях связи средней и высокой сложности 25–35 паяных соединений являются затененными. Применение двумерного 36 ПЕЧАТНЫЙ МОНТАЖ 3/2007 рентгеновского контроля этой продукции не обеспечивает необходимого покрытия неисправностей, поэтому требуется в большом объеме трехмерный контроль (значительно более медленный) для этого покрытия. Основная технологическая тенденция к росту плотности соединений вступает в конфликт с полным долговременным успехом стратегии комбинирования. Чтобы удовлетворить требованиям технологии, необходим быстродействующий трехмерный рентгеновский контроль. Это обеспечит необходимую производительность и снизит капитальные вложения при сохранении высокого покрытия дефектов. О выборочном контроле Некоторые изготовители используют выборочные методы либо в отношении ПП, либо компонентов, чтобы повысить производительность рентгеновского контроля. Некоторые исследователи указывают, что рентгеновский контроль является наилучшим способом нахождения дефектов пайки, и во многих случаях обнаруживаемые дефекты не могут быть найдены на любых других этапах контроля. Выборочный контроль может служить эффективной стратегией тестирования, если продукт имеет следующие свойства: •• очень высокий выход годных после внутрисхемного или функционального контроля; •• высокое покрытие неисправностей при внутрисхемном или функциональном контроле; •• низкое соотношение стоимость/риск при эксплуатационных отказах. Обычно циклы доводки на каждом из этих этапов длиннее, чем после рентгеновского контроля. После функционального контроля, у которого в основном плохое разрешение при диагностировании, время доводки может в 10 раз превышать это время после рентгеновского контроля. Традиционно технологические дефекты подразделяются на систематические и случайные. Систематические дефекты могут вызываться, например, засорением трафарета при нанесении пасты или неправильным рулоном в автоматическом установщике компонентов. Эти типы дефектов затрагивают последовательно множество ПП. Обычно, чем раньше будет обнаружен такой дефект в процессе сборки, тем меньше будет общая стоимость доводки. Специально для быстрого и эффективного нахождения дефектов этого типа разработаны основанные на автоматическом оптическом контроле методы проверки паяльной пасты или состояния до расплавления. Причина случайных дефектов быстро не идентифицируется. Рентгеновский контроль представляет собой прекрасное решение для фиксирования широчайшего спектра дефектов. Объем выборки при рентгеновском контроле непосредственно связан с числом случайных дефектов, которые не доходят до следующего этапа тестирования.