В.Б. Какузин, Н.Г. Филиппов. Управление ресурсом задвижек

advertisement

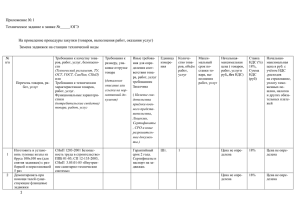

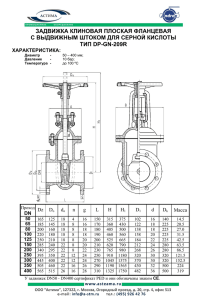

опыт эксплуатации 5 (80) 2012 УПРАВЛЕНИЕ ресурсом задвижек В. Б. Какузин, главный специалист, Н.Г. Филиппов, ведущий инженер ЗАО «АРМЭКС» В технических условиях и руководстве по эксплуатации на задвижки, в числе других характеристик, указывается величина ресурса в циклах, гарантированная изготовителем. На практике задвижка выходит из строя либо до, либо после выработки гарантированного ресурса, иными словами, фактический ресурс не совпадает с гарантированным. Определяющее влияние на износ и величину фактического ресурса оказывают фактические контактные напряжения, возникающие между звеньями в кинематической цепи задвижки, в том числе между уплотнительными поверхностями тарелок и сёдел. И звестно, что «для обеспечения плотного перекрытия задвижки удельное давление, фактически действующее на уплотняющих поверхностях колец, должно быть больше удельного давления, необходимого для обеспечения плотности» [1]. Но чем больше – это не значит тем лучше. Если удельные давления на уплотнительных поверхностях будут равны или больше величины допустимых контактных напряжений материала уплотняющих колец, то контактирующие поверхности будут быстро изнашиваться, возникнут пластические деформации, задиры, увеличатся протечки, то есть ресурс задвижки сократится. Это доказано проведёнными исследованиями, при которых об- 60 Фото с сайта: rudocs.exdat.com наружена связь между удельными давлениями на уплотнительных поверхностях колец и ресурсом задвижки: чем больше контактные напряжения, тем меньше ресурс. Отсюда следует, что: контактные напряжения на рабочих поверхностях тарелки и седла должны быть минимальными, но достаточными для обеспечения требуемой плотности затвора задвижки; управляя крутящим моментом электропривода, можно осуществить управление фактическими контактными напряжениями на уплотнительных поверхностях колец затвора задвижки и тем самым, при прочих равных условиях, управлять фактическим ресурсом задвижки. Для надежной работы задвижек необходимо настроить входящую в состав электропривода муфту ограничения крутящего момента таким образом, чтобы при закрытии обеспечивалась требуемая степень герметичности затвора, и в тоже время исключались повреждения, преждевременный износ деталей затвора и электропривода. В пункте 1.3.8 технических условий на задвижки ОАО «ЧЗЭМ» записано: «При перемещении затвора задвижек перепад давления не должен превышать 0,3P, где Р – рабочее давление среды. В экстремальных условиях допускается перемещение затвора задвижки при полном перепаде давления рабочей среды с последующей ревизией». С таким подходом нельзя согласиться. Если мы возьмем задвижки DN 300 на рабочие давления 13,7 и 37,3 МПа, то в первом случае усилие воздействия на уплотнительные поверхности затвора при перепаде давлений 0,3Р будет примерно в 2,5 раза меньше, чем во втором, хотя материал уплотнительных поверхностей одинаковый. Представляется, что завод-изготовитель назначил допустимый перепад давлений на затворе задвижек без учета допустимых контактных напряжений для материалов уплотнительных поверхностей седла и тарелки. Считаем, что при назначении допустимого перепада давлений на затворе при его перемещении конструктор должен исходить из значений допустимых контактных напряжений на уплотнительных поверхностях деталей, исключающих возникновение на них чрезмерных контактных напряжений. Конструкторы задвижек должны рассчитать усилия, действующие на уплотнительные поверхности деталей затвора при том или ином перепаде давлений, а затем, исходя из усилий, исключающих повреждения уплотнительных поверхностей, назначить перепад давлений, при котором допустимо перемещение затвора. В этом случае величины допустимых перепадов для разных типоразмеров задвижек и для разных рабочих давлений будут различаться, что должно найти отражение в РЭ. Такой подход позволит пользователям более гибко подходить к назначению режимов длительной эксплуатации задвижек. Содержащееся в ТУ ОАО «ЧЗЭМ» положение о допустимости только в исключительных случаях открытия и закрытия задвижек под полным перепадом давлений не подтверждено расчетами. На практике известно много случаев открытия и закрытия задвижек под полным перепадом давлений без повреждения деталей затвора. Исключение возникновения чрезмерных контактных напряжений в деталях затвора обеспечивается регулировкой муфты ограничения крутящего момента электропривода. Для того, чтобы определить, на какие крутящие моменты следует отрегулировать муфту ограничения кру опыт эксплуатации тящего момента на закрытие и открытие, надо выявить, какие усилия Q приходится преодолевать приводу при различных режимах эксплуатации задвижек [2]. В общем случае они равны: При закрытии: ∑Q = Qс + Qш +Qт+Qз (1) При открытии: ∑Q = Qс - Qш + Qт+Qз+Qтр, (2) где: Qс – усилие трения шпинделя в сальниковой набивке (зависит от коэффициента трения набивки и степени затяжки колец); Qш – выталкивающее усилие среды на шпиндель (зависит от рабочего давления); Qт – усилие трения тарелок о седло на последнем этапе закрытия (зависит от перепада давлений на затворе, его площади и коэффициента трения); Qз – усилие затяжки затвора для его уплотнения (задается пользователем исходя из опыта эксплуатации); Qтр – усилие воздействия трубопровода на тарелки затвора (зависит от температуры рабочей среды, от состояния опорно-подвесной системы трубопровода и т.д.). Все эти величины, кроме Qтр, можно с достаточной степенью точности оценить при проектировании. При разных режимах работы задвижек эти компоненты имеют разные значения по величине и направлению. Кроме того, на их сочетание оказывают влияние функции, которые выполняют задвижки в тепловой схеме ТЭС или АЭС. Рассмотрим примеры. Главная паровая задвижка (ГПЗ) энергоблока. Отключение турбины (закрытие задвижки). Усилия закрытия задвижки складываются из следующих компонентов: ∑Q = Qс +Qш +Qт+Qз (3) Включение турбины (открытие задвижки). Перед началом открытия. ∑Q = Qс +Qз-Qш+Qтр +Qт (4) В данной формуле Qш имеет отрицательный знак, но зато появляется усилие Qтр, вызываемое воздействием трубопровода на затвор. Это дополнительное усилие, которое следует приложить к нему для извлечения из камеры между седлами. Так как это усилие достаточно велико, величина настройки муфты ограничения крутящего момента в сторону открытия должна быть больше, чем в сторону закрытия. Однако, как правило, перед открытием задвижки открывают байпас и снижают разницу между давлениями до и после задвижки. Трансферный паропровод на ТЭС с поперечными связями – это паропровод, к которому подключены все котлы и турбина. Подключение котла к трансферному паропроводу (открытие задвижки). Перепад на задвижке равен 0. ∑Q = Qс +Qз-Qш (∆Р = 0). (5) Отключение котла (задвижка закрывается) ∑Q = Qс +Qз+Qш (∆Р = 0) (6) Наука 5 (80) 2012 61 опыт эксплуатации Сопоставляя усилия, требуемые для управления ГПЗ и задвижкой на трансферном паропроводе, видим, что управление задвижкой на трансферном паропроводе требует значительно меньшего усилия, чем управление ГПЗ блока. Можно рассмотреть еще ряд примеров различного сочетания компонентов усилий, которые следует преодолевать приводу при управлении задвижкой, установленной на том или ином узле. Как видно из приведенных примеров, настройку муфты ограничения крутящего момента задвижки на закрытие следует производить с учетом реальных условий ее работы. Так, одна и та же задвижка на одни и те же параметры, установленная перед турбиной и настроенная на отключение, исходя из усилий, подсчитанных по формуле (3), будучи установленной на линии, связывающей котел с трансферным трубопроводом, при отключении котла (закрытии задвижки) будет перезатянута. При гидравлических испытаниях задвижки на стенде согласно программе испытаний сначала задвижка без давления в системе должна быть закрыта требуемым в условиях эксплуатации крутящим моментом, а затем к затвору подводится испытательное давление и проверяется его герметичность и работоспособность. В этом случае затвор начинает открываться под полным перепадом давлений. Но поскольку режим испытаний безрасходный, то, как только между тарелкой и седлом по- опыт эксплуатации является малейшая щель, давление в камерах до и после затвора выравнивается, и Qт становится равным 0. Таким образом, показано, на какие значения крутящих моментов следует настраивать муфты ограничения крутящих моментов на закрытие и открытие, чтобы в процессе эксплуатации, когда в системе рабочее давление, при закрытии обеспечить герметичность затвора, а при открытии – извлечение затвора из камеры между седлами. Однако, ознакомление с инструкциями по пуску блоков показывает, что в подготовительный период до поднятия давления в системе часть задвижек должна быть закрыта, а часть – открыта. В этом случае затвор перемещается в сторону закрытия усилием значительно большим, чем это требуется для обеспечения герметичности затвора в эксплуатации, что при последующем открывании затвора часто приводит к обрывам шпинделя и обоймы, деформации тарелок, задирам уплотнительных поверхностей. СПИСОК ЛИТЕРАТУРЫ 1. Гуревич Д.Ф. Расчёт и конструирование трубопроводной арматуры Л.: Машиностроение, 1969, – 888 с. 2. Какузин В.Б., Филиппов Н.Г. Проблемы настройки электроприводов задвижек // Арматуростроение. 2008. № 4(55), с. 74 – 76. Наука 5 (80) 2012 63