Лекция №2:Оперативное управление производством.

advertisement

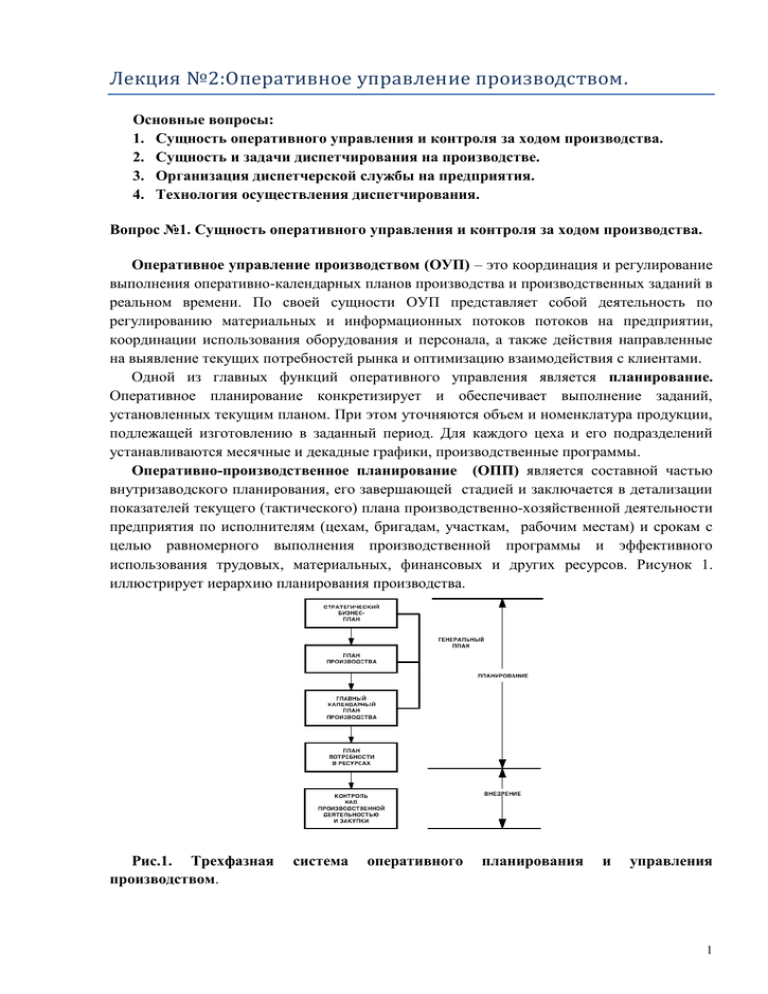

Лекция №2:Оперативное управление производством. Основные вопросы: 1. Сущность оперативного управления и контроля за ходом производства. 2. Сущность и задачи диспетчирования на производстве. 3. Организация диспетчерской службы на предприятия. 4. Технология осуществления диспетчирования. Вопрос №1. Сущность оперативного управления и контроля за ходом производства. Оперативное управление производством (ОУП) – это координация и регулирование выполнения оперативно-календарных планов производства и производственных заданий в реальном времени. По своей сущности ОУП представляет собой деятельность по регулированию материальных и информационных потоков потоков на предприятии, координации использования оборудования и персонала, а также действия направленные на выявление текущих потребностей рынка и оптимизацию взаимодействия с клиентами. Одной из главных функций оперативного управления является планирование. Оперативное планирование конкретизирует и обеспечивает выполнение заданий, установленных текущим планом. При этом уточняются объем и номенклатура продукции, подлежащей изготовлению в заданный период. Для каждого цеха и его подразделений устанавливаются месячные и декадные графики, производственные программы. Оперативно-производственное планирование (ОПП) является составной частью внутризаводского планирования, его завершающей стадией и заключается в детализации показателей текущего (тактического) плана производственно-хозяйственной деятельности предприятия по исполнителям (цехам, бригадам, участкам, рабочим местам) и срокам с целью равномерного выполнения производственной программы и эффективного использования трудовых, материальных, финансовых и других ресурсов. Рисунок 1. иллюстрирует иерархию планирования производства. Рис.1. Трехфазная производством. система оперативного планирования и управления 1 Процесс оперативного планирования и управления на предприятии включает в себя три основных стадии [3,c.13]: Первая составляющая связана с созданием генерального плана производства, т.е. общего плана функционирования предприятия, устанавливающего объемы изготовления конечной продукции. На этом уровне определяются основные цели предприятия в части производственного планирования и управления, а также выполняются действия по управлению спросом, включающие в себя прогнозирование потребностей рынка, ввод и подтверждение заказов клиентов, согласование операций различных подразделений (заводов) компании. Именно спрос должен определять деятельность подразделений, располагающих производственными мощностями. В результате создается основной производственный план предприятия, определяющий, какие конечные изделия и в каких количествах будут произведены в будущем. Вторая составляющая системы — детальный план необходимых ресурсов (материалов, мощностей и др.). Для предприятий, выпускающих значительный ассортимент продукции или сложную продукцию, составление плана необходимых материалов связано с расчетом потребности в тысячах наименований материалов и компонентов. Составленный план определяет время и объем заказов и поставки всех материалов (компонентов, комплектующих и др.), необходимых для изготовления всех конечных изделий, предусмотренных основным производственным планом. Этот план используется для детального планирования мощностей — для определения машинных и трудовых ресурсов, необходимых для производства запланированных изделий. Третья составляющая производственной системы – это оперативный контроль за ходом производства. Методы управления производственными процессами в большой степени зависят от специфики предприятия. Описанная «трехфазная» система оперативного планирования и управления производством реализуется на практике с использованием компьютерных систем, автоматизирующих весь комплекс - от составления основного производственного плана до диспетчирования производства. Сквозное планирование с учетом всех элементов и согласованность информации на всех уровнях достигается за счет интегрированности современных компьютерных систем. Рис. 2. иллюстрирует взаимосвязь между подходами к организации систем управления, сложностью производимой продукции (сложность в большинстве случаев может быть выражена в количестве составных частей и продолжительности технологического цикла) и возобновляемостью производственного процесса (определяется периодом или частотой выпуска однотипных изделий). Рис.2. Классификация современных систем управления производством[3,c.15]. 2 Серийный тип производства характерен для многих предприятий, осуществляющих сборку однотипных изделий (производство автомобилей, часов, микрокомпьютеров, телевизоров, фармацевтических препаратов, некоторых видов строительных материалов и т.п.). Для такой продукции система управления материалами и компонентами становится жизненно необходимой, при этом такое управление подстраивается под ритм выпуска готовых изделий и нормы расхода соответствующих материалов. В центре диаграммы представлен широкий диапазон «вытягивающих» систем оперативно-производственного планирования типа Точно вовремя. Именно так сегодня стремятся работать многие компании, стараясь сочетать производство «заказных» изделий со стилем управления возобновляемым производством (короткий производственный цикл, сжатые сроки поставок, низкий уровень запасов и т.д.). В настоящее время существует тенденция сочетания такого подхода с традиционными MRP-системами. Планирование необходимых материалов (MRP) и планирование производственных ресурсов (MRP II). В 60-е годы усилиями американцев Джозефа Орлики (Joseph Orlicky) и Оливера Вейта (Oliver Weight) был создан метод расчета необходимых для производства материалов, получивший название MRP (Material Requirements Planning— планирование необходимых материалов). Благодаря целенаправленной работе Американской ассоциации по управлению запасами и производством (APICS) метод MRP приобрел широкое распространение во всем западном мире, а в некоторых странах (включая Россию) даже трактуется как стандарт, хотя таковым не является [3,c.27]. Метод планирования необходимых материалов (MRP) стал альтернативой методу планирования по точке перезаказа и позволил преодолеть многие из его недостатков. Объяснялось это тем, что MRP не оперировал данными о потреблении в прошлом, а ориентировался на будущие потребности. На практике это означало, что заказ на пополнение запасов формировался только на необходимое количество и только тогда, когда это было действительно необходимо. Метод MRP основывается на системе расчетов, использующих данные основного производственного плана, при построении которого за исходную точку принимается ожидаемый (фактический) спрос на готовую продукцию. Основной производственный план разрабатывается исходя из прогноза спроса или информации о принятых к исполнению (плановых) заказах с утвержденными (ожидаемыми) датами поставок, а также о потребностях в пополнении страховых запасов и обеспечении дистрибьюторских центров. Он также может основываться и на комбинации этих данных. Как и MRP, основной производственный план определяет ожидаемый баланс запасов на предприятии и в случае снижения запасов ниже определенного уровня формирует плановые задания на их пополнение. Используя основной производственный план как отправную точку, по алгоритму MRP рассчитываются необходимые для реализации плана объемы материалов, компонентов и деталей с учетом требуемой даты выполнения плана. Метод планирования производственных ресурсов (Manufacturing Resource Planning, MRP II) — результат естественного развития MRP-алгоритма. В качестве основных принципов MRP- II используются следующие положения [7,c.488]: • непрерывный однонаправленный поток взаимодополняющих заказов — основа организации производственной деятельности; • снабжение, производство, сбыт как типовые этапы движения заказов по сквозным единым графикам выполнения заказов; 3 • минимизация запасов готовой продукции, материалов и комплектующих; • оптимизация заделов незавершенного производства; • учет ограничений ресурсов (времени, материальных, трудовых, финансовых, информационных) для выполнения заказа; • выполнение заказа только тогда, когда нужно потребителю; • интеграция и компьютеризация процессов выполнения заказов и управления предприятием. На рис. 3 представлена блок-схема, которая отображает во взаимодействии основные функции автоматизированной интегрированной системы управления производством в MRP- II. Рис. 3. Блок-схема полного цикла основных функций интегрированной системы управления производством в MRP- II [7.c.489]. Основные функции управления производством системы MRP- II: 1. Объемное планирование производства. Задача объемного (агрегированного) производственного планирования состоит в том, чтобы дать оценку общих уровней выпуска по группам изделий для следующего планового отрезка времени. Планирование производства опирается на прогнозы реализации и используется для увеличения или уменьшения запасов. Оно стабилизирует уровень производства в интервале планирования и позволяет организовать запуск в производство новых видов изделий. Здесь осуществляется предварительная оценка выполнимости плана производства по ключевым ресурсам предприятия (станкам, рабочим, материалам, электроэнергии и т.д.), корректировка плана производства, если он не проходит по ресурсам, или пополнение ресурсов. 4 2. Формирование основного графика. Объемный план производства должен быть трансформирован в основной график, который по каждому виду продукции устанавливает объемы выпуска и сроки изготовления. В свою очередь, этот график подлежит преобразованию в заказы на поставку сырья, заказы на поставку комплектующих изделий и календарные планы выпуска деталей, производимых цехом. Все эти действия должны быть согласованы во времени и координированы для того, чтобы обеспечить выпуск готовой продукции в соответствии с основным графиком производства. Как правило, основной график производства представляет собой перечень видов продукции, подлежащей выпуску, с указанием размеров партий и сроков их изготовления. Основной график должен быть согласован с производственными возможностями предприятия. 3. Планирование материальных потребностей. На базе основного графика для каждого вида продукции должны планироваться поставки необходимых компонентов и комплектующих узлов. Для изготовления различных компонентов нужно заказать сырье, а также все закупаемые на стороне детали. И все это должно быть спланировано таким образом, чтобы в нужный момент компоненты и комплектующие узлы имелись в наличии. В целом эта задача называется планированием материальных потребностей (ПМП) или просто планированием потребностей. 4. Снабжение (управление закупками и контрактами). В процессе планирования сначала осуществляется отбор тех узлов выпускаемых фирмой изделий, которые предстоит изготовить в собственном производстве; остальные компоненты должны приобретаться на стороне. Оформление заказов на сырье и поставляемые со стороны комплектующие узлы входит в функции отдела снабжения. Графики подачи заказов и получения заказных поставок должны согласовываться с расписанием, которое определено в процессе планирования потребностей. 5. Получение информации о незавершенном производстве. Эта информация необходима для управления процессом изготовления сборочных единиц и деталей, находящихся в производстве. Информация об объемах и сроках завершения различных этапов выполнения заказов сопоставляется с планом, сформированным в подсистеме ПМП. Любые расхождения, например, по причине производственного брака, могут приводить к дополнительным заявкам на поставку материалов и к корректировке приоритетов в рамках плана выпуска других компонентов заказа. 6. Контроль за состоянием выполнения заказов. Ежесменный рапорт мастера участка о состоянии работ по заказам дает информацию о ходе выполнения заказов в цехе. Точность и оперативность рапорта о состоянии работ по заказам зависит от правильности и своевременности собираемой исходной информации. Эта информация охватывает производственно-складские операции, такие, как завершение технологических операций, движение материалов, действия по сдаче заказа и т.д. 7. Управление производственными мощностями. Управление производственными мощностями связано с внесением корректировок в планы использования рабочей силы и оборудования в целях обеспечения выполнения производственного календарного плана. Чтобы такие корректировки были эффективны, необходимо в процессе реализации функции управления производственными мощностями располагать оперативной информацией о нормах выработки и о состоянии заказов, полученной в рамках заводской системы сбора данных. 8. Планирование производственных мощностей. В отличие от ПМП, которое касается планирования поставок материалов и комплектующих изделий, планирование 5 производственных мощностей связано с вопросами определения соответствующей производственному календарному плану потребности в рабочей силе и оборудовании. Планирование производственных мощностей часто вызывает необходимость внести изменения в основной график производства. Для гарантии реализуемости основного графика его следует проверять на наличие достаточных производственных мощностей. Если нужного соответствия нет, то требуется откорректировать либо график, либо запас производственных мощностей, приведя их во взаимное соответствие. Планирование производственных мощностей находилось в центре внимания и раньше при традиционном подходе к планированию и управлению производством, однако в последние годы благодаря серьезному влиянию, которое эта область планирования оказывает на выбор основного графика производства, понимание ее важности значительно возросло. Основной график производства в подсистеме ПМП преобразуется в требования на поставку материалов и комплектующих изделий. Затем эти требования сравниваются с доступными в интервале планирования резервами производственных мощностей. Если график несовместим с мощностями, то нужно скорректировать либо сам график, либо производственные мощности. Возможность такой корректировки основного графика обозначена на рис. 3 стрелкой, которая ведет от подсистемы планирования производственных мощностей к подсистеме формирования основного графика. 9. Управление запасами. Целью системы управления запасами готовой продукции является создание таких запасов по каждому виду продукции, которые достаточны для удовлетворения потребительского спроса. Эта цель вступает в противоречие с желанием компании свести к минимуму капиталовложения в запасы. Управление запасами тесно связано с управлением производством, поскольку различные вопросы реализации продукции, выбора уровней производства и запасов должны решаться во взаимной координации. Функция управления запасами относится не только к готовой продукции компании. Она применима также к материалам, закупаемым компонентам и полуфабрикатам в незавершенном производстве предприятия. В любом случае равновесие между риском содержания недостаточных запасов (с возможным дефицитом) и перерасходом средств на создание слишком больших запасов может быть достигнуто только с помошью планирования и управления. 10.Планирование и контроль затрат. Подсистема планирования и контроля затрат состоит из базы данных, предназначенной для определения ожидаемых затрат на изготовление каждого из выпускаемых фирмой видов продукции. В нее также входят подсистема сбора данных о затратах и аналитические программы для определения фактических издержек производства и соотнесения этих фактических издержек с ожидаемыми затратами. Как показано на рис. 3, подсистема планирования и контроля затрат взаимодействует с большинством остальных подсистем интегрированной системы управления производством. Она получает информацию от других систем и сообщает им результат ее обработки в наиболее общей форме в денежном выражении. Планирование и контроль затрат сегодня служат базой для осуществления процесса контроллинга, который выполняет функции «управления управлением». «Контроллинг — это функционально обособленное направление экономической работы на предприятии, связанное с реализацией финансово-экономической 6 комментирующей функции в менеджменте для принятия оперативных и стратегических управленческих решений». Подсистема контроллинга, как более совершенная форма управления затратами, ориентирует управленческие процессы и решения на достижение всех целей, стоящих перед предприятием. Для этого контроллинг обеспечивает выполнение определенных функций: • координацию управленческой деятельности по достижению целей предприятия; • информационную и консультационную поддержку принятия управленческих решений; • создание и обеспечение функционирования обшей информационной системы управления предприятием; • обеспечение рациональности управленческого процесса. В настоящее время на отечественном рынке интегрированных систем управления (ИСУ) организациями преобладают предложения ИСУ для коммерческих предприятий. Как правило, эти ИСУ не имеют Одним из терминов, ставших за последние годы весьма популярными (но пока малоизвестными в России), является (полностью) компьютеризированное производство (computer-integrated manufacturing, CIM). CIM — это дальнейшее расширение возможностей систем управления предприятием, аналогичное расширению MRP до уровня MRP II. Это действительно так, поскольку интеграция ряда функций в единое целое приводит к возникновению качественно новой функциональности [3,c.49]. В классической системе MRP II/ERP1 функции планирования и управления взаимосвязаны с функциями выполнения планов, учета и управления заказами (поставщикам, в производство, от клиентов), а также функциями управления финансами. В свою очередь, СIM добавляет в этот интегрированный набор возможности автоматизированного проектирования (системы САПР-К и САПР-Т), а также оперативного управления цехами и оборудованием (АСУТП-системы) — то есть те функции, для которых столь тесное взаимодействие с основной бизнес- системой ранее не предусматривалось. Таким образом, в CIM-системе интегрируются различные программные продукты, имеющие, как правило, разную идеологию, разные операционные системы и форматы данных. Одна только эта задача представляется довольно трудной, хотя и разрешимой в принципе. В этом нам могут помочь некоторые инструменты, позволяющие управлять информацией и столь необходимые в свете вышесказанного. Один из таких инструментов, хотя и не единственный, — MRP II. ТВВ или ТО помогают нам сфокусировать внимание на тех моментах, которые способны привести к реальным позитивным сдвигам. Если вы можете работать быстро, на уровне мировых производителей, то система синхронного планирования позволит вам «выжать все возможное» из своего предприятия. CIM — это и концепция, и набор инструментов, которые помогут в создании сплоченной команды и координации усилий всех ее членов. То же самое справедливо и в отношении CRM, и средств электронного бизнеса. Все они действительно способны оказать предприятию 1 ERP— класс компьютерных систем управления предприятием, построенных на базе алгоритмов управления MRP II, а также позволяющих реализовать концепции ТВВ и ТО. Современные ERP-системы также включают в себя модули синхронного планирования, CRM и решения для электронного бизнеса. 7 неоценимую помощь, но все это не более чем инструменты, и компании ни в коем случае не могут позволить себе смотреть на них как-то иначе. Рис.4. Пример конфигурации информационной системы [3,с.215]. Последний тип систем управления, представленный на рисунке 2, предназначен для производств проектного типа. К таким производствам относится изготовление уникальной продукции, осуществляемое в течение длительного периода времени (строительство зданий и сооружений, самолето- и ракетостроение, кораблестроение и т.п.). В этом случае в центре внимания оказывается фактор времени как один из важнейших параметров выполнения проектных работ. Основная задача управления проектами - постоянное отслеживание статуса проекта в свете ожидаемой даты его завершения и отнесенных затрат. Некоторые компании успешно сочетают подходы MRP с принципами управления проектами. Это становится особенно эффективным при управлении наукоемким производством, где управление конструкторскотехнологическими разработками не менее важно, чем управление промышленным производством. Основными проблемами, связанными с оперативным управлением и планированием производства являются [3,c.10]: 1. Планирование и осуществление продаж: а) без учета возможностей производства; б) при отсутствии четких процедур работы с приемом и изменениями заказов клиентов. Это, в свою очередь, обуславливает частое изменение плана производства, что приводит к остановке одних заданий и запуску других. Результат - рост незавершенного производства и себестоимости продукции. В этих условиях служба снабжения вынуждена обеспечивать выполнение производственной программы любой ценой и, не имея достоверных планов продаж и производства, закупает столько, «на сколько денег дадут», что приводит к завышению запасов материалов и комплектующих; в) без учета того, как изменение планов производства влияет на выполнение ранее принятых заказов клиентов. 8 2. Планирование и управление производством без адекватного инструмента (информационной системы) становится невозможным быстро составлять оптимальные (с точки зрения выполнения заказов клиентов и себестоимости готовой продукции) производственные программы. Это приводит к невозможности быстрого и оптимального перепланирования производства. 3. Конструкторско-технологическое сопровождение производства. Частые изменения конструкции и/или технологии (в случае отсутствия четких процедур внедрения этих изменений) приводят к сбоям в производстве и невозможности планирования закупок необходимых материалов и комплектующих. 4. Планирование и управление снабжением: а) с попытками застраховаться от частых изменений планов продаж и производственных планов либо за счет создания сверхнормативных запасов, либо путем установки завышенных нормативов; б) с использованием методик, не обеспечивающих оптимальный уровень запасов на складе (например, планирование по точке перезаказа пополнения основных материалов). 5. Информация. Отсутствие оперативной (в режиме реального времени) и достоверной (вводимой в местах ее возникновения) информации о состоянии предприятия. В процессе выполнения плана должны постоянно осуществляться оперативный учет, контроль и текущее оперативное руководство ходом производства. Оперативный учет необходим дня координации и регулирования работы производственных подразделений, для предотвращения и устранения возможных отклонений от графиков. Пример №1. Кто и как в настоящее время использует системы производственного управления При обсуждении систем производственного управления может сложиться впечатление, что большинство компаний, для которых такие системы подходят, уже их имеют. Это не совсем так, хотя и близко к истине. Например, соотношение общего числа американских производственных компаний с количеством установленных систем говорит о том, что в Соединенных Штатах примерно 70% производственных предприятий используют интегрированные системы планирования и управления. Как показывает статистика, этот показатель существенно зависит от отрасли, в которой работают предприятия. В США интегрированные системы управления используют около 65% предприятий производителей электроники, около 70% автомобилестроительных компаний, примерно 70% предприятий аэрокосмической и оборонной отраслей, не менее 80% предприятий фармацевтической отрасли. С другой стороны, есть отрасли, в которых системы управления представлены довольно слабо. В этом отношении интересен статистический обзор, подготовленный журналом Industry Week на основе данных 100 лучших производственных предприятий, включая как европейские, так и американские компании. Прямое сопоставление предприятий разных отраслей не всегда имеет смысл. Тем не менее статистические данные об используемых технологиях дают довольно ясное представление о ситуации. В частности, использование интегрированных технологий производственного управления оказалось характерным примерно для 84% предприятий, а их ежегодные инвестиции в информационные системы и технологии в разные годы составляли от 20 до 30% от валовой прибыли. Практическое использование отдельных видов систем характеризуется следующими цифрами (в процентах от общего числа предприятий): — ERP-системы - 58%; — (APS) системы синхронного планирования - 60%; — CAD-системы -93%; — сочетание CAD-систем с САМсистемами - 59%; — PDM-системы - 51%; — средства быстрого прототипирования 36%; 9 — системы управления отношениями с клиентами (CRM-системы) - 45%; — системы приема заказов в режиме реального времени - 65%; — системы прогнозирования и управления спросом - 76%; — системы имитационного моделирования производственных процессов (APS-системы) 50%; — робототехника - 59%; — электронный обмен данными с поставщиками - 73%; — электронный обмен данными с клиентами - 68%; — системы планирования с учетом ограниченности мощностей - 44%; — системы управления транспортировкой 31%; — системы управления складами - 69%; — интернет технологии - 95%. Как видно из приведенных данных, даже для лучших предприятий уровень использования современных систем производственного управления далек от 100% (исключение составляют лишь чрезвычайно популярные и доступные интернет-технологии и системы автоматизированного проектирования). См. Питеркин С.В. Точно вовремя для России. Практика применения ERP-систем.-М.: Альпина паблишер, 2010– 368 с. Оперативный контроль - это проверка соответствия плановых показателей оперативного плана реальным показателям производственно-коммерческой деятельности предприятия за плановый период времени. Данный тип контроля реализуется на основе информации, полученной в результате оперативного учета, обеспечивающего своевременное, полное и достоверное отражение хода выполнения работ и операций, движения заготовок, деталей и изделий по каждому производственному подразделению предприятия. Оперативный анализ предназначен для своевременной оценки непрерывно изменяющегося хода производства. Объектами анализа могут быть работа оборудования и рабочих, состояние запасов материалов, незавершенного производства и т. д. В результате анализа выявляются причины отклонения хода производства от запланированного, предлагаются организационнотехнические мероприятия по ликвидации этих причин. Задача оперативного контроля - сопоставление фактических параметров технологии и продукции, данных о ходе производства с нормативными величинами. Основными методами оперативного контроля за ходом производства являются: А. В зависимости от целей контроля [6,с.49]: 1. Метод «вертикального» контроля. Предполагает поиск и устранение отклонений в производственном процессе за счёт анализа внешних условий (поставок, снабжения и т.д). 2. Метод «горизонтального контроля». Направлен на выявление нарушений в сроках выполнения отдельных операций и стадий производственного процесса. Б.В зависимости от уровня централизации: 1. Метод централизованного непрерывного наблюдения (диспетчерского контроля), основанный на календарных планах и использующий технические средства для сбора и анализа информации. 2. Метод контроля на рабочих местах. Работник самостоятельно отвечает за выполнение производственного задания соблюдение сроков запуска (выпуска) продукции. Данный метод часто используется, но его эффективность остаётся под сомнением ввиду риска необъективности. Г. В зависимости от уровня технической оснащённости производства и характера контролируемых показателей: 1. Учётный метод. В процессе оперативного учета основными измерителями обычно являются расчётные натуральные, объемные и временные показатели, 10 охватывающие процессы производства и потребления продукции, нормативы расхода и использования производственных ресурсов, показатели брака и других потерь. Оперативный учет призван отражать состояние и ход выполнения преимущественно производственно-хозяйственной деятельности на каждом предприятии. Оперативная отчетность в зависимости от назначения бывает внутренняя и внешняя. Внутрихозяйственная отчетность предназначается для контроля работы цехов, отделов, участков, бригад; внешняя - для представления в государственные и хозяйственные органы управления, например в налоговую инспекцию. 2. Метод автоматизированного контроля. Для получения информации в управляемом процессе применяют контрольно-измерительные приборы (КИП). Разработка системы приборного контроля и автоматического управления производством осуществляется в соответствии с характером производственного процесса. Данный метод позволяет избежать таких субъективных проблем, связанных с человеческим фактором, как эмоциональные срывы, ошибки и недобросовестность. 3. Метод «контрольных точек». Для его реализации необходимо составить перечень важнейших контрольных точек производства, в которых поддержание в допустимых пределах рабочих параметров обеспечивает соблюдение рабочего режима производства. Понятие «контрольная точка» включает в себя следующую информацию: место на технологической линии; наименование определяемого параметра; допустимые пределы значения параметра; способ и средство измерения параметра. Нижний и верхний пределы значений контролируемого параметра определяются режимами технологического процесса. Кроме того, необходимо предусмотреть критичные значения, после достижения которых должны включаться системы защиты оборудования или производственного помещения. Также необходимо учесть возможные аварийные ситуации, предусмотрев блокировку оборудования, систем питания и т.п. Выбор конкретного метода оперативного контроля и регулирования производственного процесса во многом зависят от типа производства. Выделяют следующие виды оперативного контроля за ходом производства [5,с.175]: 1. Контроль выполнения номенклатурного плана предприятия и плана отгрузки продукции; 2. Контроль заделов на межцеховых складах, а также межцеховых передач заготовок, деталей, узлов; 3. Контроль оперативной подготовки производства; 4. Наблюдение за работой отстающих участков и цехов. Контроль за наличием деталей и узлов на складах и регулирование их подачи в цех ведутся по дефициту. Система составляет и обновляет учетные списки состояния складов, контролирует заделы по минимальному и максимальному уровням. Контроль за отклонениями, такими, как сборка незапланированных изделий, отклонение от минимального уровня заделов и др., в ходе производства осуществляется системой в реальном масштабе времени. В случае возникновения сбоев информация автоматически выводится оператору системы на телетайп отклонений для принятия экстренных мер по их ликвидации. 11 Виды и особенности диспетчерского контроля в зависимости от типа производства приведены в табл. 1.1. Таблица 1.1. Виды и особенности оперативного (диспетчерского) контроля. Вид контроля Производство (тип) Массовое Крупносерийное Серийное Мелкосерийное Единичное Контроль выполнения заказов в соответствии с календарным позаказным графиком Контроль выполнения номенклатурного плана предприятия и плана отгрузки продукции Контроль выпуска изделий со сборки и после и после испытания, контроль выпуска узлов и ведущих деталей Контроль межцеховых передач узлов, деталей заготовок Контроль за состоянием заделов на межцеховых складах Контроль оперативной подготовки производства Наблюдение за работой отстающих цехов Контроль за соблюдением Проверка соответствия месячному календарному установленных стандартных сроков плану подач подач В комплектах В комплектах на узел, в Подетальный на заказ, на узел групповых комплектах Посменно и по часам суток в соответствии с установленным ритмом В реальном масштабе времени В соответствии с календарным планомграфиком Контроль за подготовкой по особо важным позициям (изготовление инструмента, приспособлений, аварийный ремонт оборудования и т. п.) Контроль за изготовлением отстающих деталей Почасовой Ежедневный Поэтапный (в отдельных случаях пооперационный) В реальном масштабе времени Завершающий этап оперативного управления - регулирование хода производственного процесса на основе результатов контроля и анализа. Необходимость такого регулирования обусловлена случайными отклонениями фактического хода производства от планового, либо внесением корректировок в первоначальный план. 12 Вопрос №2. Сущность и задачи диспетчирования на производстве. Производственное диспетчирование – это централизованное непрерывное наблюдение, контроль и оперативное регулирование хода производства организуемое на основании установленных календарных планов, сменно-суточных заданий в целях обеспечения равномерного и комплектного выпуска продукции с использованием средств оперативного управления. Основными принципами организации процесса диспетчирования явлются: 1. Централизация. Подчинение одному центру из которого исходят все основные решения. 2. Плановость. Основой для диспетчирования являются плановые решения (реализуется на основании сменно-суточных планов). 3. Оперативность или быстрота отклика. 4. Профилактика отклонений. Заключается в контроле материальный и технической подготовки производства. Главной задачей диспетчирования является создание оптимальных условий для бесперебойной, слаженной работы всех структурных подразделений предприятия по выполнению календарного плана и строго соблюдения сроков выпуска. Для успешного решения задач, стоящих перед производственным диспетчированием, необходимы следующие объективные условия [2,с.210]: 1) Наличие обоснованно составленных производственных программ, заданий, взаимосвязанных календарных планов-графиков всех производственных и непроизводственных подразделений завода, на основе которых сравнивается фактический ход производства с нормативным, и выявляются отклонения; 2) Обеспечение всех подразделений предприятия всем необходимым (документацией, материалами, заготовками, деталями, инструментами, приспособлениями и т.д.); 3) Наличие возможности маневрирования резервами производства с тем, чтобы использовать их для предупреждения намечающихся отклонений от графика или для быстрой ликвидации, если те не удалось предупредить; 4) Возможность изменения и перестройки оперативных заданий и планов-графиков с целью повышения загрузки мощностей и рабочих изготовлением деталей или выполнением работ, которые не включены в план текущих суток, но которые обеспечены всем необходимым, за счет исключения из программы деталей или работ, по которым отсутствуют условия для их выполнения; 5) Оснащенность диспетчерской службы необходимыми техническими средствами (устройствами передачи речи, графических изображений, текстов; устройствами дистанционного наблюдения, автоматического учета и контроля и др.). Централизованный диспетчерский контроль является важным рычагом управления и осуществляется по следующим направлениям: 1. Наблюдение за выполнением календарно-номенклатурного плана. 2. Контроль оперативной подготовки производства. 3. Наблюдение за работой в проблемных «узких» местах. 4. Формирование обоснованного комплекта при комплектной системе ОПП. 5. Наблюдение за выполнением сроков ремонта оборудования. 13 Будучи частью системы ОУП, оно включает в себя следующие основные подфункции [5,c.173]: 1. Непрерывный учет фактического хода работ по выполнению установленного плана производства и сменно-суточных заданий; 2. Принятие оперативных мер по предупреждению и устранению отклонений от плана и перебоев в ходе производства; 3. Выявление и анализ причин отклонений от установленных плановых заданий и календарных графиков производства и принятие оперативных мер по ликвидации этих причин; 4. Координацию текущей работы взаимосвязанных звеньев производства; 5. Организационное руководство оперативной подготовкой всего необходимого для выполнения сменно-суточных заданий и календарных графиков производства. В единичном производстве основным объектом диспетчерского контроля за ходом производства являются сроки выполнения важнейших работ по отдельным заказам. Диспетчерский контроль осуществляется в этих условиях применительно к разработанным цикловым планам-графикам выполнения заказов. Он предусматривает систематическую проверку своевременности запуска-выпуска заготовок, деталей и узлов по отдельным этапам их изготовления, а также своевременности комплектования деталей и узлов для окончательного монтажа и выпуска готовой машины в установленные планом сроки. Важнейшим условием бесперебойного выполнения производственных заданий в этих условиях является своевременная и комплектная техническая подготовка, а также сопровождающая ее оперативная подготовка всего необходимого для выполнения заказа. Диспетчерское руководство производством должно осуществлять текущую увязку работы органов технической подготовки, участвующих в последовательных стадиях разработки заказов, а также руководить комплектованием технологического оснащения и необходимых материалов. В условиях серийного производства главными объектами диспетчерского наблюдения и контроля являются: 1. Установленные по плану сроки запуска-выпуска партий заготовок и деталей на всех участках производства, 2. Состояние складских заделов деталей и заготовок 3. Степень комплектной обеспеченности сборочных единиц в соответствии с графиков. В зависимости от характера серийного производства диспетчерский контроль может осуществляться либо применительно к стандартным графикам межцеховых подач по отдельным цехам и планам - графикам работ производственных участков, либо применительно к установленным на очередной месяц срокам комплектования узлов, обработки деталей и производства заготовок. Так, при использовании системы планирования по заделам основными объектами диспетчерского контроля являются степень укомплектованности изделий, которая устанавливается на основании данных картотеки пропорциональности, и показатель отставания в сутко-позициях, определяемый из графика пропорциональности. В условиях массового производства диспетчерское наблюдение и контроль осуществляются с помощью суточных и часовых графиков работы над соблюдением 14 установленного такта поточной линии и норм заделов на всех стадиях производственного процесса. Кроме специфических, такие объекты диспетчерского наблюдения и контроля, как наличие необходимых материалов, бесперебойная работа оборудования, выполнение внеплановых срочных заказов, свойственны любому типу производства. Диспетчирование должно носить предупредительный характер, заключающийся в заблаговременном выявлении и своевременном устранении намечающихся отклонений от установленных планов-графиков и текущих заданий. 15 Вопрос №3. Организация диспетчерской службы на предприятия. Всей работой по оперативному управлению производством руководит производственно-диспетчерский отдел (ПДО). На небольших предприятиях все функции по планированию, включая и ОПП, осуществляются единым плановопроизводственным отделом (ППО). Производственно-диспетчерский отдел обычно подчиняется директору (генеральному директору) предприятия. На крупных предприятиях, где имеется должность начальника (директора) производства с правом заместителя генерального директора, ПДО подчиняется ему, а начальник ПДО является по положению первым заместителем начальника (директора) производства. На ПДО возлагается оперативное руководство ходом производственного процесса, согласованного с помощью оперативных календарных планов в пространстве и во времени. Отдел осуществляет непрерывный контроль за материальной и технической подготовкой производства, своевременной подачей заготовок, деталей, узлов, комплектованием заделов, выявляя возможные отклонения в ходе производства и принимая меры по их предупреждению. Кроме того, на него возлагается методологическое руководство производственно-диспетчерскими бюро цехов [4,c.469]. Структура ПДО (рис.5) зависит от типа производства, объема выпуска, вида продукции и степени централизации функций ОУП. Рис.5. Организационная производством [4,c.470]. структура службы оперативного управления ПДО обычно состоит из двух основных подразделений (групп): оперативнокалендарного планирования и диспетчирования. Руководство первой группой осуществляет заместитель начальника отдела по календарному планированию, второй — главный диспетчер предприятия. Непосредственно выполнение отдельных функций по календарному планированию осуществляют специальные бюро заказов, календарно-плановых нормативов, календарного планирования, оперативной подготовки производства. На крупных предприятиях (объединениях) в составе производственно-диспетчерского отдела (управления) организуются бюро (отделы) по оперативному планированию отраслевых и 16 территориальных производств, входящих в него (металлургического, прессового, механосборочного и др.). Бюро заказов, функции которого наиболее обширны в мелкосерийном и единичном производстве, получает заказы на продукцию завода, совместно с цехами и отделами устанавливает сроки выполнения конкретных работ по ним и срок выполнения заказа в целом, следит за ходом комплектования и отгрузки продукции. Бюро календарно-плановых нормативов непосредственно или через информационно-вычислительный центр выполняет объемные расчеты производства, на основе которых выявляется соответствие наличных и потребных ресурсов мощностей, сообщает отделу главного технолога результаты этих расчетов и вместе с его подразделениями намечает пути ликвидации возникающих диспропорций, изыскивает резервы для непрерывного наращивания производственных мощностей. Бюро выполняет также расчеты календарно-плановых нормативов (ритмов производства, периодов запуска-выпуска, длительности циклов, опережений, заделов), на основе которых согласовываются в пространстве и во времени элементы производственного процесса и разрабатываются календарные планы-графики. Бюро календарного планирования разрабатывает планы-графики завода, его отдельных подразделений, ведет оперативный учет выполнения этих планов и вносит в них коррективы. Бюро оперативной подготовки производства разрабатывает графики и мероприятия по обеспечению всех условий и ресурсов, необходимых для бесперебойной работы по выполнению календарных планов завода, основных цехов и участков, в том числе графики комплектования и подачи всей необходимой документации и обеспечения инструментом, приспособлениями, заготовками, материалами и другими видами ресурсов. Основными документами, на основании которых ведет свою работу сменный диспетчер завода, являются[2,c.212]: сменно-суточные задания по выпуску продукции цехами; графики межцеховых подач материалов, заготовок, деталей, сборочных единиц (подузлов, узлов, блоков); графики выхода оборудования из плановых ремонтов; ведомости дефицитных деталей; диспетчерский журнал (как правило в электронном виде); картотека контрольных сроков. Дежурный диспетчер завода решает все оперативные вопросы по регулированию производства и маневрированию ресурсами в заводском масштабе и между отдельными цехами, которые не могут ими решаться самостоятельно. Таким образом, не вмешиваясь в руководство технологическим процессом отдельных цехов, дежурный диспетчер завода своей деятельностью обеспечивает их согласованную работу в рамках сменно- суточных заданий и способствует скорейшему изготовлению заготовок, деталей сборочных единиц, находящихся в списке дефицитных. Оперативность и эффективность диспетчирования в большой степени повышается проведением ежедневных диспетчерских совещаний по общезаводскому диспетчерскому коммутатору, на которых подводятся итоги работы завода за истекшие сутки и выявляются причины, которые вызвали или могут вызвать отклонения от нормального хода производства. Участниками совещания являются все линейные и функ17 циональные руководители заводских подразделений (начальники цехов, участков, отделов, других подразделений). На совещании диспетчер завода на основе сведений оперативного контроля и учета сообщает по коммутатору данные о ходе выполнения сменно-суточного задания по цехам, заводу в целом и отмечает неполадки и причины, обусловливающие срыв отдельных заданий. Затем следуют запросы и претензии руководителей подразделений, которые фиксируются в диспетчерском журнале и картотеке контрольных сроков исполнения. Работу по производственному диспетчированию в цехах завода возглавляет старший диспетчер, являющийся заместителем начальника ПДБ. Работу по оперативному контролю и регулированию производства в смене осуществляет сменный диспетчер цеха, являющийся оперативным руководителем своей смены. В оперативном отношении в дневную смену диспетчер подчинен начальнику цеха, в ночное время — начальнику смены. В части оперативного регулирования производства и продвижения заготовок, деталей, сборочных единиц, находящихся под общезаводским наблюдением, он одновременно подчинен и диспетчеру завода. Диспетчерский персонал должен быть наделен достаточными полномочиями, дающими возможность осуществлять текущее распорядительство и маневрирование имеющимися на производстве резервами (страховые запасы материалов, заделы заготовок и деталей, резервное оборудование и т. п.) и применять другие средства, необходимые для устранения перебоев и регулирования хода производства. Для обеспечения непрерывности и преемственности в оперативном руководстве производством должны быть организованы четкий порядок дежурств диспетчера, ответственная сдача и приемка смен. В зависимости от условий работы предприятий в практике организации диспетчерской службы применяется двоякий режим дежурств диспетчеров: круглосуточный и посменный. Сдавая дежурство, диспетчер отчитывается о выполнении суточного (сменного) задания по выпуску готовых изделий, а также важнейших агрегатов, узлов и деталей, распоряжений главного диспетчера или начальника производства, о ликвидации отставания или «узких мест», возникших в его дежурство. Эти сведения оформляются рапортом (отчетом) сменного диспетчера. Приступая к дежурству, диспетчер должен проверить состояние работы по выполнению графика производства и выпуска продукции, проверить обеспеченность выполнения суточного плана необходимыми материалами, ознакомиться с оперативным отчетом диспетчера предыдущей смены, обратить особое внимание на реализацию мер по ликвидации отставания от графика, устранению неполадок в ходе производства. Важным элементом работы диспетчерского аппарата завода являются диспетчерские совещания, на которых разбираются несогласованные взаимные претензии цехов, решаются вопросы координации всех производственных звеньев и ликвидации неполадок и отклонений от графика. Эти совещания проводятся в строго установленные сроки, его участники не отвлекаются от своих рабочих мест, что достигается применением диспетчерских коммутаторов. Последние являются важным средством технического оснащения диспетчерской службы. Дежурный диспетчер завода получает операционную информацию о ходе производства и его обеспеченности. Эта информация поступает как из информационновычислительного центра предприятия (ИВЦ), оборудованного электронновычислительными машинами, так и непосредственно от производственных участков и с 18 рабочих мест, снабженных датчиками и сигнальными устройствами. На основании поступающих сведений диспетчер осуществляет оперативный контроль и регулирование хода производства. В основе диспетчерской службы лежат принципы оперативности и профилактичности [5,c.173]. Оперативность предполагает постоянное и непрерывное получение информации и оперативное вмешательство в ход производства. Однако между моментом возникновения ситуации и поступлением информации всегда проходит определенное время (иногда значительное). Поэтому очень важно, чтобы контроль и регулирование осуществлялись в темпе производственного процесса. Диспетчеризация должна носить профилактический, предупредительный характер. Она должна заранее выявлять все сбои и помехи в ходе производства и принимать немедленные меры к их устранению. Профилактичность, т. е. предупреждение отрицательных последствий и принятие мер по предупреждению сбоев в производстве, имеет первостепенное значение, поэтому это основная задача диспетчерской службы. 19 Вопрос №4. Технология осуществления диспетчирования. Контроль и регулирование в реальном масштабе времени возможно лишь на основе применения современного технического оснащения диспетчерской службы. В практике диспетчеризации на предприятиях применяются следующие виды технического оснащения [5,с.177]: а) административно-производственная связь (специальная телефонная, телеграфная, фототелеграфная и радиосвязь); б) поисковая, вызывная и производственная сигнализация; в) средства отображения процессов производства и управления (диспетчерские пульты, промышленное телевидение, контрольные доски-графики и картотеки, звукозаписывающая аппаратура, дисплеи и др.). Специальная диспетчерская телефонная связь отличается от обычной тем, что в ней применяются коммутаторы, позволяющие подключить к диспетчерскому пункту ряд абонентских точек и вести одновременно переговоры с ними. Для этого используются диспетчерские коммутаторы (общезаводские или цеховые). Диспетчерские коммутаторы обычно рассчитаны на 40, 60, 70 и более абонентских точек. Общезаводской коммутатор позволяет диспетчеру и оператору: вести независимо друг от друга одновременные разговоры с несколькими абонентами; диспетчеру — разговаривать с помощью не только микротелефонной трубки, но и настольного микрофона и репродуктора (громкоговорящий прием); проводить диспетчерские совещания с любым количеством участников (в пределах емкости коммутатора) и вести циркулярную передачу сообщений, т. е. передавать их одновременно в несколько пунктов. Для дистанционной передачи различных сводок, рапортов, графиков, диспетчерских распоряжений используются факсы. Для двусторонней связи с перемещающимся объектом применяются мобильные телефоны, радиофоны. Рис.6. Схема диспетчерской связи предприятия. 20 Поисковая сигнализация служит для целей быстрейшего нахождения на территории предприятия и вызова требуемого работника. С этой целью на рабочих местах и в различных точках предприятия устанавливаются устройства для подачи звуковых, световых или комбинированных сигналов. Каждому работнику, разыскиваемому поисковой сигнализацией, присваивается определенный сигнал. При необходимости отыскать того или иного работника все устройства дают сигнал, присвоенный данному работнику. В ответ на этот сигнал работник немедленно должен связаться с диспетчером завода. Для этих целей применяются и селективные беспроволочные устройства индивидуального вызова. Вызывная сигнализация предназначена главным образом для организации текущего оперативного обслуживания рабочих мест и участков. При помощи вызывной сигнализации рабочий имеет возможность передать в диспетчерский пункт цеха или непосредственно обслуживающему участку условный сигнал о необходимости срочной доставки материалов, инструмента, а также вызвать контролера, наладчика, смазчика и т. п. Для этого на рабочих местах или возле группы рабочих мест устанавливается датчикманипулятор. Определенные импульсы датчика посылаются в диспетчерский пункт на особое табло, где возникает условный сигнал, какая именно помощь должна быть немедленно оказана тому или иному рабочему месту. Производственная сигнализация представляет собой различного рода счетные и регистрирующие приборы, которые автоматически передают показания с рабочих мест на диспетчерский пункт. С помощью автоматической сигнализации диспетчер получает сведения о начале и конце работы конвейера, простоях оборудования, выработке отдельных производственных агрегатов, часовом выпуске изделий и т. п. Пример №2. Автоматизированные системы диспетчирования. На крупных автомобильных заводах создаются системы, позволяющие осуществлять диспетчеризацию в реальном масштабе времени, главной особенностью которых является разработка интегрированной базы данных всего предприятия с возможностью доступа к различным массивам информации. Работа системы осуществляется в режиме «советчика» (составление сменно-суточных заданий на сборку автомобилей. на изготовление и подачу узлов на главный конвейер, выявление дефицита), а также в режиме «запрос-ответ». Во втором режиме система дает возможность диспетчерскому персоналу в любое время получить информацию о ходе изготовления изделий, главных узлов и командной номенклатуры деталей, о степени обеспеченности сборки машин, о работе сборочных конвейеров, автоматических линий и т. п. Система осуществляет следующие функции: ♦ учет номенклатуры выпускаемых изделий в цехах основного производства; ♦ учет времени простоев контролируемого оборудования в пределах фонда рабочего времени; ♦ сигнализацию о причинах простоев контролируемого оборудования. Для сбора информации на контролируемом технологическом оборудовании устанавливаются датчики. Пульты ручного ввода осуществляют взаимодействие системы с персоналом производственных цехов. В каждом цехе установлены конденсаторы сигналов, подключенные к петлевой линии связи, охватывающей группу цехов. Информация выдается системой в АСУП. Система позволяет на основании вырабатываемой ею информации вести оперативный контроль и управление производством. См. Синица Л.М. Организация производства: Учеб. Пособие. – Мн.: УП «ИВЦ Минфина», 2008, 536 с. 21 Использование в процессе диспетчерского контроля и оперативного руководства производством комплекса технических средств сигнализации и связи возможно при соответствующем устройстве и оснащении рабочего места диспетчера и оператора в диспетчерском пункте. Для этого применяются так называемые диспетчерские пульты, представляющие собой стол специального устройства с вмонтированными в него приборами и аппаратурой связи, сигнализации и дистанционного контроля. Обычно диспетчерский пульт оборудуется также диспетчерским щитом, на котором располагаются контрольные графики и другие приспособления для наглядного оперативного учета и наблюдения за ходом производства. Оснащение диспетчерской службы видеоаппаратурой позволяет диспетчерскому аппарату и руководству завода дистанционно наблюдать за работой участков. Видеокамеры устанавливаются в цехах на особо ответственных участках, а пульт управления — в центральном диспетчерском бюро. Диспетчер, нажав кнопку, может включить нужную камеру и проследить за работой участка. Использование комплекса современных технических средств в сочетании с компьютерными технологиями значительно повысили эффективность оперативного управления производствам. Рис.7. Диспетчерский пульт в трубоэлектросварочном цехе «Высота 239» на Челябинском трубопрокатном заводе.2 В зависимости он специализации, производственной структуры предприятий, масштабов выпуска продукции, принятых систем планирования и других причин состав работ и расчетов в АСУП3 на каждом предприятии может быть различным. Независимо от этого некоторые из них по форме, содержанию и методике решения выполняются на всех машиностроительных предприятиях, т. е. являются стандартными, другие — только на ряде предприятий. Имеют место и оригинальные решения задач 2 http://www.chtpz.ru Автоматизированные системы управления предприятиями (АСУП) обычно представляют собой интегрированные системы программных, технических, информационных, лингвистических, организационно-технологических средств и действий квалифицированного персонала, предназначенный для решения задач планирования и управления различными видами деятельности предприятия. АСУП по характеру производства делят на следующие типы: непрерывного, дискретного (единичное, мелкосерийное, среднесерийное производство) и непрерывно-дискретного типа (поточно-массовое и крупносерийное производство). 3 22 планирования и управления. Конкретное выражение перечисленных выше признаков для одних и тех же задач, но выполняемых на разных предприятиях позволяет выявить степень типизации их решения и тем самым определить по каждой функциональной подсистеме перечень типовых задач, т. е. используемых при определенных условиях организации, планирования производства и управления предприятием, и стандартных, для которых эти условия одинаковы на всех предприятиях. Как конечные, так и промежуточные результаты выполненных работ и расчетов несут свою «функциональную нагрузку», т. е. используются для принятия решений по управлению тем или иным объектом, для целей учета, контроля, анализа или служат дополнительной исходной информацией при решении других задач. Многие из работ и расчетов АСУП, особенно из числа комплексных и сложных задач планирования и управления, включают отдельные элементы, которые многократно используются при решении других задач. Каждый расчет, как и непосредственно блок, имеет четкое и однозначное определение (название), которое по существу выражает какую-то цель. Например, расчет нормативного размера партии запуска деталей в обработку, формирование программы запуска деталей и т. д. Однако, несмотря на однозначность в названии работ, выполняемых для аналогичных или одинаковых объектов, их методическое решение может быть осуществлено различными способами. Это объясняется многообразием типов производства, разновидностью организации производственных процессов, систем планирования, методов решения задач и т. д. Система блоков, из которых должны компоноваться АСУП или отдельные подсистемы для различных условий применения, представляет собой по существу набор методик решения задач управления производственно-хозяйственной деятельностью предприятия с программами их реализации на компьютере. В оперативно-производственном планировании особое внимание уделяется автоматизированной системе управления сборочным производством. Основная задача управления сборкой состоит в определении оптимальной очередности запуска на сборку изделий различных модификаций в условиях различных производственных ситуаций, а также в обеспечении сборки этих модификаций в установленной очередности деталями, узлами, которые должны быть поданы в определенный момент в требуемое место. Для решения этих задач автоматизированная система управления сборочным производством обеспечивает: ♦ составление графиков сборки изделия и подборки главных узлов; ♦ непрерывный учет хода производства по всем этапам главной сборки; ♦ управление системой подвесных толкающих конвейеров; ♦ контроль за наличием деталей и узлов на складах; ♦ своевременную регистрацию отклонений от запланированного хода производства; ♦ обработку данных и выдачу сопроводительной документации на изделие. Непрерывный учет в процессе сборки изделий ведется по отдельным технологическим переходам, таким, как запуск на сборку, выход со сборочной линии и т. п. Данные по учету вводятся с терминальных устройств. Оперативный учет ведется в разрезе зон, на которые разделены производственные подразделения, в реальном масштабе времени. 23 Управление системой позволяет осуществлять синхронизированную подачу главных узлов в определенные зоны сборочных линий в соответствии с очередностью сборки изделий конкретных наименований. Значительно упростить работу с информационными ресурсами позволяют возникшие и развивающиеся Интернет-технологии. Для оперативно-производственного планирования и регулирования хода производства особо важное значение имеет осуществляющийся перенос этих технологий на корпоративные сети и сети предприятий и учреждений. Так возникли интрасети и сети по технологии Интернет. В отличие от Интернет, по самой своей природе являющегося средой передачи данных для массового использования, интрасети — системы с ограниченным кругом пользователей (как правило, их пользователи — работники одного предприятия или организации). Позаимствованные у Интернет технологии, их простой и удобный интерфейс делают интрасети весьма перспективными для предприятий, в том числе для целей оперативнопроизводственного планирования и регулирования производством. Открывающиеся возможности структуризации корпоративных информационных ресурсов и предоставление доступа к ним нужным сотрудникам может привести к существенному росту эффективности работы с информацией. Это в свою очередь повысит эффективность принимаемых решений и эффективность предприятия в целом. Важно, что в пределах предприятия, корпорации, учреждения возникает возможность унификации программного инструментария, что в масштабах глобальной информационной системы практически невозможно. Пример №3. Оперативное управление и контроль производства в Toyota. Крупнейшее и самое современное в мире закреплены команды сотрудников склада. Вопредприятие Toyota, которое производит вторых, действующая на складе компьютерная запасные части, находится в Хеброне, штат система изготовлена по особому заказу. КоличесКентукки. Это предприятие снабжает тво деталей каждого вида скрупулезно запчастями все распределительные центры на заносится в компьютерную базу данных вместе территории Северной Америки, откуда они со сведениями о их местонахождении. При поступают к дилерам. Вопреки принципам отгрузке в региональные распределительные системы «точно вовремя» это настоящий склад центры партии мелких деталей пакуются в площадью 843 тыс. квадратных футов (78 315 коробки стандартного размера. Специальный кв. м. — Прим. науч. ред.), на котором 232 компьютерный алгоритм в соответствии с служащих получают почасовую оплату и 86 — поступившими заказами разрабатывает 15оклад. В 2002 году склад отгружал в среднем 51 минутные маршруты для подбора необходимого грузовик запчастей в день, что составляет 154 количества деталей с исходных позиций. Каждый тыс. деталей в день. Детали поступают на склад сотрудник имеет при себе специальную более чем от 400 поставщиков из США и электронную маршрутную книжку. Она дает ему Мексики, и большая часть этих деталей лежит информацию о следующей детали, которую ему на полках, пока не понадобится дилерам Toyota. предстоит запаковать, а наличие экрана Предприятие в Хеброне отправляет детали в позволяет ему увидеть изображение каждой девять региональных дистрибьюторских детали. В-третьих, широко используется центров, откуда их получают дилеры компании. визуальный контроль. Повсюду стоят белые Это огромное современное предприятие доски, которые называются «доски контроля использует сложные информационные процесса». Это «нервные центры» управления технологии и при этом опирается на базовые процессом. На рис. 5. показана доска контроля принципы Toyota, включая визуальный контроль. процесса с фактическими данными склада в Во-первых, склад состоит из ячеек, которые Хеброне. Информация заносится на доску от называются исходными позициями. Исходные руки маркером, а написанное легко стирается позиции содержат детали одинакового размера сухой губкой. Данные, которые представлены на со сходными условиями хранения, например рис. 5, касаются подбора деталей на исходной мелкие детали. За исходными позициями позиции, эти детали предстоит упаковать в 24 коробки для отгрузки. Доска содержит огромное количество информации, в том числе об изменении состояния дел каждые 15 минут. Чтобы проиллюстрировать, как визуальный контроль задает темп работы и позволяет отслеживать ее выполнение, соотнося его со временем такта, следует подробно описать работу с такой доской. Рис.4. Доска контроля процесса на оптовом складе запчастей в Кентукки. Каждое утро, до того как сотрудники, равномерно распределяя их на все время рабочей занимающиеся подбором деталей, приходят на смены. В течение дня есть несколько менее работу, компьютер принимает заказы на напряженных моментов, когда нужно упаковать текущий день и сортирует заказанные детали по 11 коробок вместо 12. На это время по исходным позициям. Затем упомянутый выше приходятся перерывы. В начале каждого 15алгоритм разбивает полученные заказы на минутного маршрута сотрудники оставляют партии деталей, которые с учетом маршрута рядом с порядковым номером партии, с которой можно подготовить к отгрузке за 15 минут. они работают, маленький круглый магнит: Бригадир (супервайзер) заносит информацию на зеленый, если они укладываются в график, и доску контроля процесса. красный, если отстают. В данном случае вы Бригадир начинает с данных справа. В видите, что Джейн работает в соответствии с данном случае он вписывает количество графиком, поскольку сейчас 10:18 утра, Билл деталей, которые предстоит отобрать за день, идет с опережением графика, а Линда отстает. — 2838. Компьютер распределил общее Но поскольку нагрузка в этот период времени количество деталей на 82 партии, на отбор ниже средней -— 11 коробок, — вероятно, ктокаждой из которых требуется 15 минут. то из них сделал перерыв. В данный момент все в Полное «временное окно» для отбора этих порядке. Бригадир с первого взгляда видит деталей за вычетом перерывов составляет 420 состояние дел. Помимо этого доска минут за смену. Если разделить 420 минут на 82 обеспечивает непрерывный поток работы на партии, получается, что время такта протяжении всего дня. Работники могут составляет 5,1 минуты на партию, — с такой быстро определить, укладываются ли они в скоростью следует запаковывать детали, график, и при необходимости поторопиться или чтобы уложиться в сроки, установленные дать знать, что им требуется помощь. Если они потребителем. Продолжительность цикла — будут работать быстрее, чем предусмотрено время отбора одной партии, которое составвыровненным графиком, бригадир увидит это. Система, которая применяется в Хеброне, ляет 15 минут, — делится на время такта, и в весьма эффективна и дает хороший пример итоге получается, что для выполнения заказов изобретательности экспертов по TPS, которые на текущий день требуется 2,9 человека. сумели создать непрерывный поток в С левой стороны бригадир отмечает, что из нетрадиционных условиях отбора деталей на четырех членов его команды сегодня заказ. Несмотря на сложные компьютерные понадобятся только трое, поэтому для Джона системы, важнейшие инструменты, которые он на этот день находит другую работу используются для управления повседневной (отправляет его в отдел 18/99). работой, это инструменты визуального Затем он вписывает запланированное и общее управления. количество партий, которые нужно отобрать, См. Дж. Лайкер., Дао Toyota. 14 принципов менеджмента ведущей компании мира.-М.: Альпина паблишер, 2011 – 400 с. 25 Список использованной литературы. 1. Дж. Лайкер., Дао Toyota. 14 принципов менеджмента ведущей компании мира.-М.: Альпина паблишер, 2011 – 400 с. 2. Новицкий Н.И. Организация производства: учебное пособие/Н.И. Новицкий, А.А. Горюшкин; под ред. Н.И. Новицкого. – М.: КНОРУС, 2010.-352 с. 3. Питеркин С.В. Точно вовремя для России. Практика применения ERP-систем.-М.: Альпина паблишер, 2010– 368 с. 4. Сачко Н.С. Организация и оперативное управление машиностроительным производством: учебник.,- Мн.: «Новое знание», 2008, - 640 с. 5. Синица Л.М. Организация производства: Учеб. Пособие. – Мн.: УП «ИВЦ Минфина», 2008, 536 с. 6. Синго С. Изучение производственной системы Тойоты с точки зрения организации производства/Пер. с англ. – М.:Институт комплексных стратегических исследований, 2010.-312 с. 7. Туровец. О.Г. Организация производства и управление предприятием .- М.: ИНФРА-М, 2011 , 528 стр. 26