Справочник наилучших эффективных технологий

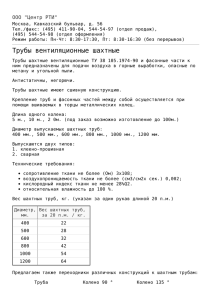

advertisement