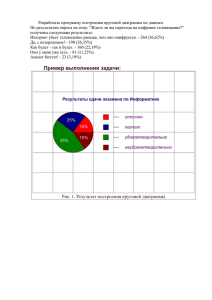

Глава 3. Основные инструменты контроля, анализа и

advertisement