021918 B1 021918 B1 (11) 021918

advertisement

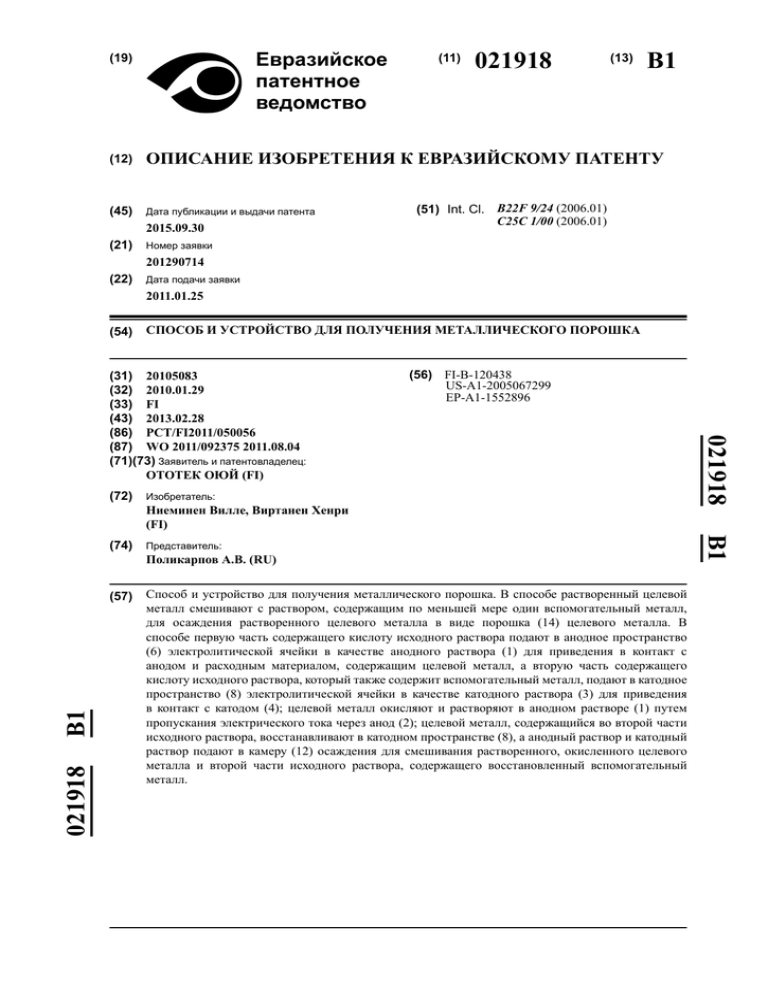

Евразийское патентное ведомство (19) (11) 021918 (13) B1 (12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ЕВРАЗИЙСКОМУ ПАТЕНТУ (45) Дата публикации и выдачи патента 2015.09.30 (21) (51) Int. Cl. B22F 9/24 (2006.01) C25C 1/00 (2006.01) Номер заявки 201290714 (22) Дата подачи заявки 2011.01.25 (54) СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА B1 (72) Изобретатель: (74) Представитель: (57) Способ и устройство для получения металлического порошка. В способе растворенный целевой металл смешивают с раствором, содержащим по меньшей мере один вспомогательный металл, для осаждения растворенного целевого металла в виде порошка (14) целевого металла. В способе первую часть содержащего кислоту исходного раствора подают в анодное пространство (6) электролитической ячейки в качестве анодного раствора (1) для приведения в контакт с анодом и расходным материалом, содержащим целевой металл, а вторую часть содержащего кислоту исходного раствора, который также содержит вспомогательный металл, подают в катодное пространство (8) электролитической ячейки в качестве катодного раствора (3) для приведения в контакт с катодом (4); целевой металл окисляют и растворяют в анодном растворе (1) путем пропускания электрического тока через анод (2); целевой металл, содержащийся во второй части исходного раствора, восстанавливают в катодном пространстве (8), а анодный раствор и катодный раствор подают в камеру (12) осаждения для смешивания растворенного, окисленного целевого металла и второй части исходного раствора, содержащего восстановленный вспомогательный металл. Ниеминен Вилле, Виртанен Хенри (FI) Поликарпов А.В. (RU) B1 021918 (56) FI-B-120438 US-A1-2005067299 ЕР-A1-1552896 021918 (31) 20105083 (32) 2010.01.29 (33) FI (43) 2013.02.28 (86) PCT/FI2011/050056 (87) WO 2011/092375 2011.08.04 (71)(73) Заявитель и патентовладелец: ОТОТЕК ОЮЙ (FI) 021918 Область техники Изобретение относится к получению мелкоизмельченного металлического порошка. В частности, изобретение относится к способу осаждения из раствора и к установке для получения металлического порошка. Уровень техники Обычно конечный продукт во многих способах производства металла представляет собой предмет в виде пластины в форме катода. Конечный продукт такого вида получают, например, с помощью пирометаллургических производственных маршрутов с использованием электролиза. В этих способах металлический анод, который изготавливают пирометаллургическим способом из концентрата, электролитически очищают до катодной меди, которую можно, например, отливать с получением продуктов разнообразных форм. Эти типы способов можно использовать для производства в том числе медных, никелевых или кобальтовых продуктов. Однако при производстве металлов во многих случаях было бы полезно, например, с учетом последующей обработки, чтобы металл, полученный в виде конечного продукта способа производства, получали в некоторой другой форме, отличной от однообразного твердого предмета, такого как катодная пластина. В частности, были бы крайне полезны способы, в которых конечный продукт получали в виде чистого металлического порошка. В патентной заявке JP 2002327289 предложен способ производства медного порошка в электролизе. В способе водный раствор серной кислоты, содержащий титановые катоды, направляют в анодную камеру так, что титановые катоды восстанавливают медь, растворенную в анодной камере, таким образом, осаждая ее в анодной камере в виде мелкоизмельченного медного порошка. Проблема данного способа состоит в том, что катодный раствор направляют непосредственно в анодную камеру, в связи с чем невозможно эффективно регулировать соотношение катодного раствора и анодного раствора в смеси. Помимо этого в данном способе медь осаждают непосредственно в анодной камере, что делает более затруднительным удаление осажденной меди из электролитического устройства. Эти проблемы представляют опасность образования медных агломератов, что делает более сложным регулирование размеров частиц медного порошка. В патентной публикации US 2005/0023151 предложен способ, в котором медный порошок изготавливают путем электролитического осаждения меди из сульфата меди на катоде. В способе используют анодную реакцию Fe2+/Fe3+, с помощью которой уменьшают расход энергии в способе. В указанной публикации также описано устройство со сквозным потоком, в котором осажденный медный порошок извлекают из электродов с помощью электролита, протекающего через электроды. Недостаток способа и устройства, описанных в публикации US 2005/0023151, состоит, в том числе, в ненадежном извлечении меди из катодов, например, из-за осаждения меди в различных местах в содержащей электроды камере и из-за присоединения меди к катоду. Из-за вышеупомянутых недостатков, в том числе, трудно регулировать размер зерен медного порошка и морфологию частиц меди, а также достичь однородного качества для отдельных электродов. Помимо этого, осаждение меди непосредственно на катод также зависит от материала катода и морфологии поверхности, что частично увеличивает ненадежность способа. В патентной публикации WO 2008/017731 предложен способ производства металлического порошка. В этом способе порошок ценного металла осаждают путем восстановления ценного металла, растворенного в способе, с помощью другого металла. В указанном способе также происходит растворение благородного металла в реакции с указанным другим металлом, что ослабляет регулирование кинетики способа, а также его эффективность и делает данный способ и используемое в нем устройство довольно сложными. Цель изобретения Цель изобретения состоит в устранении вышеупомянутых недостатков предшествующего уровня техники и в предложении нового способа и устройства для производства металлического порошка в способе осаждения из раствора с использованием электролиза. Краткое описание изобретения Отличительные признаки способа по данному изобретению представлены в независимом п.1 формулы изобретения. Отличительные признаки устройства по данному изобретению представлены в независимом п.20 формулы изобретения. Согласно данному изобретению в способе производства металлического порошка растворенный целевой металл смешивают с раствором, содержащим по меньшей мере один вспомогательный металл, для осаждения растворенного целевого металла в виде порошка целевого металла. В способе первую часть содержащего кислоту исходного раствора вводят в анодное пространство электролитической ячейки в качестве анодного раствора для приведения в контакт с анодом и расходным материалом, содержащим целевой металл, а вторую часть содержащего кислоту исходного раствора, которая помимо кислоты также содержит вспомогательный металл, вводят в катодное пространство электролитической ячейки в качестве катодного раствора для приведения в контакт с катодом; целевой металл окисляют и растворяют в анодном растворе путем пропускания электрического тока через анод; вспомогательный металл, -1- 021918 содержащийся во второй части исходного раствора, восстанавливают в катодном пространстве, а анодный раствор и катодный раствор вводят в камеру осаждения для смешивания окисленного целевого металла, растворенного в первой части исходного раствора, и второй части исходного раствора, содержащей восстановленный вспомогательный металл. Устройство по данному изобретению представляет собой устройство для получения металлического порошка путем осаждения порошка целевого металла путем смешивания растворенного порошка целевого металла с раствором, содержащим по меньшей мере один вспомогательный металл. Устройство по данному изобретению включает электролитическую ячейку для растворения целевого металла, расположенного в анодном пространстве электролитической ячейки, и для окисления его в анодном растворе и для восстановления в катодном пространстве растворенного вспомогательного металла, расположенного в катодном пространстве электролитической ячейки; камеру осаждения, расположенную, по существу, отдельно от электролитической ячейки; а также средства подачи анодного раствора и катодного раствора, соответственно, из анодного пространства и из катодного пространства электролитической ячейки в камеру осаждения для смешивания окисленного целевого металла, который растворен в анодном растворе, и катодного раствора, содержащего восстановленный вспомогательный металл, вне электролитической ячейки. Среди преимуществ изобретения отметим, например, хорошую регулируемость размеров частиц осажденного порошка целевого металла, которая становится возможной благодаря подаче анодного раствора и катодного раствора, смешиваемых друг с другом, в отдельную камеру осаждения, причем в этом случае соотношение указанных растворов в смеси можно регулировать легко и точно, а также можно оптимизировать в соответствии с условиями способа. Помимо этого, когда стадия осаждения происходит в отдельной камере осаждения, вдали от электродов, влияние электродов на процесс осаждения и на сбор осадка можно минимизировать так, чтобы повысить надежность способа. Также извлечение осадка целевого металла становится более легким и более надежным. При правильном соотношении компонентов в смеси и эффективном извлечении осадка можно предотвратить образование агломератов целевого металла на стадии осаждения и, следовательно, можно обеспечить однородный размер частиц целевого металла в порошке. Правильное соотношение компонентов смеси также способствует большей эффективности способа, что можно использовать для уменьшения количества энергии, необходимой для получения определенной массы целевого металла. Если не указано другое, в настоящем документе выражения "анодное пространство" и "катодное пространство" относятся к тем частям электролитической ячейки, которые содержат анодный раствор или катодный раствор вблизи анода или катода соответственно. "Анодное пространство" или "катодное пространство" не обязательно должны представлять собой однородную часть электролитической ячейки, но "анодное пространство" или "катодное пространство" могут состоять из нескольких отдельных друг от друга элементов, включающих анод или катод и анодный раствор или катодный раствор соответственно. Если не указано другое, в настоящем документе выражение "мембрана" относится к любой подходящей пленке или тонкой механической преграде, такой как мембрана, промышленная ткань и т.п. Если не указано другое, в настоящем документе выражение "степень окисления", "уровень окисления" или соответствующее выражение относится к уровню заряда, который атом проявляет отдельно или, по-видимому, находясь в составе молекулы. Таким образом, выражения "степень окисления", "уровень окисления" или соответствующее выражение также могут относиться к кажущемуся заряду атома. В одном воплощении изобретения первая часть исходного раствора содержит вспомогательный металл для усиления растворения целевого металла в анодном пространстве. В одном воплощении изобретения первую часть циркулирующего раствора, созданного в результате смешивания анодного раствора и катодного раствора, возвращают в анодный раствор. В одном воплощении изобретения первая часть исходного раствора состоит из первой части циркулирующего раствора. Кроме того, в одном воплощении изобретения вторую часть циркулирующего раствора, созданного в результате смешивания анодного раствора и катодного раствора, возвращают в катодный раствор. Кроме того, в одном воплощении изобретения вторая часть исходного раствора состоит из второй части циркулирующего раствора. Помимо этого, в одном воплощении изобретения циркулирующий раствор возвращают, по существу, полностью обратно в электролит; в этом случае циркулирующий раствор, по существу, состоит из первой части циркулирующего раствора и второй части циркулирующего раствора. Когда анодный раствор, который образовался из первой части исходного раствора, и катодный раствор, который образовался из второй части исходного раствора, смешивают друг с другом, образуется порошок целевого металла, так как целевой металл, который был окислен и растворен в анодном растворе, восстанавливается, а вспомогательный металл, который был восстановлен в катодном растворе, окисляется. Полученный циркулирующий раствор направляют рециклом в устройство, используемое в способе в одном из воплощений изобретения так, чтобы циркулирующий раствор частично или полностью после стадии смешивания и после осаждения целевого металла отделялся от раствора, возвращаемого обратно в анодный и/или катодный раствор. Затем вспомогательный металл снова восстанавливают в катодном растворе. Таким образом, можно осуществить электролитическое восстановление вспомогательного металла в катодном растворе, что -2- 021918 означает, что в некоторых воплощениях изобретения, по существу, отсутствует необходимость подавать в процесс новый раствор, содержащий вспомогательный металл. Кроме того, когда анодный раствор в некоторых воплощениях изобретения также содержит вспомогательный металл, указанный вспомогательный металл усиливает растворение целевого металла при таких условиях способа, например при относительно низких содержаниях кислоты, когда растворение с объединенным воздействием электрического тока и кислого раствора не было бы эффективным. В одном воплощении изобретения анодный раствор и катодный раствор механически разделяют с помощью электропроводящей мембраны. В одном воплощении изобретения электролитическая ячейка включает электропроводящую мембрану, предусмотренную между анодным пространством и катодным пространством электролитической ячейки, для механического разделения анодного пространства и катодного пространства. Кроме того, в одном воплощении изобретения электропроводящий разделительный раствор пропускают между двумя мембранами, разделяющими анодный раствор и катодный раствор, чтобы предотвратить преждевременное смешивание анодного раствора и катодного раствора. В одном воплощении изобретения электролитическая ячейка включает две электропроводящие мембраны, предусмотренные между анодным пространством и катодным пространством электролитической ячейки для механического разделения анодного пространства и катодного пространства с помощью электропроводящего разделительного раствора, помещенного в пространство между двумя мембранами. Чтобы эффективно отделить стадию осаждения от электролитической ячейки и чтобы выполнить данную стадию регулируемым образом, по существу, полностью в отдельной камере осаждения, в одном воплощении изобретения можно разделить анодный раствор и катодный раствор с помощью электропроводящей мембраны. В данном документе термин "электропроводящая мембрана" относится к мембране, которая является электропроводящей до такой степени, что данная мембрана облегчает эффективное функционирование электролитической ячейки. Однако в некоторых воплощениях изобретения электропроводность мембраны может быть ниже электропроводности тех растворов, которые механически разделяют с помощью данной мембраны. Следовательно, целью мембраны является механическое разделение растворов, расположенных на различных сторонах мембраны, то есть мембрана служит в качестве механической перегородки, при этом она в то же время является электропроводящей до такой степени, что электролитическая ячейка способна эффективно функционировать. Данная мембрана разделяет электролитическую ячейку на анодную часть (или анодное пространство), в которой расположен анодный раствор, и катодную часть (или катодное пространство), в которой расположен катодный раствор. Таким образом, анодный раствор и катодный раствор не могут смешиваться друг с другом без нарушения реакций на аноде и катоде, и металлический порошок не может образовываться вблизи этих электродов в электролитической ячейке. Для дополнительного усиления разделения анода и катода можно использовать между анодным пространством и катодным пространством две разделяющие мембраны, а между указанными мембранами можно подавать разделительный раствор. В одном воплощении изобретения целевой металл представляет собой медь. В одном воплощении изобретения целевой металл выбирают из следующей группы: никель, кобальт, цинк, серебро, золото, рутений, родий, палладий, осмий, иридий, платина, марганец, цирконий, олово, кадмий и индий. В одном воплощении изобретения вспомогательный металл представляет собой ванадий. Кроме того, в одном воплощении изобретения вспомогательный металл выбирают из следующей группы: титан, хром и железо. Кроме того, в одном воплощении изобретения вспомогательный металл выбирают из следующей группы: марганец, цирконий, молибден, технеций, вольфрам, ртуть, германий, мышьяк, селен, олово, сурьма, теллур и медь. В различных воплощениях изобретения целевые металлы и вспомогательные металлы можно выбрать из группы, которая зависит от различных параметров способа, особенно от величины рН электролита (то есть от содержания кислорода). На основе данного описания изобретения специалист может найти в перечисленных выше группах подходящий вспомогательный металл для конкретного целевого металла с помощью стандартного испытания. В частности, было обнаружено, что, например, медный порошок можно эффективно и надежно получать в воплощении изобретения, в котором выбранный вспомогательный металл представляет собой ванадий. В одном воплощении изобретения расходный материал, содержащий целевой металл, находится в аноде. Кроме того, в одном воплощении изобретения целевой металл, расположенный в анодном пространстве электролитической ячейки, находится в аноде электролитической ячейки. Когда расходный материал, содержащий целевой металл, находится в аноде, можно эффективно регулировать интенсивность электрического тока, проходящего через целевой металл в единицу времени, и, следовательно, также массу растворяемого целевого металла в единицу времени. Преимущество этого воплощения состоит в особенно точном регулировании реакции растворения с помощью электричества; целевой металл растворяют точно согласно используемому количеству электричества за данный период времени согласно законам Фарадея. Кроме того, стадия растворения является быстрой, так как количество целевого металла, растворенного в анодном растворе, прямо пропорционально заряду, который протекал через анод. Таким образом, количество целевого металла, который растворяют в анодном растворе, также можно эффективно и точно регулировать, что облегчает более точное регулирование динамики способа и по-3- 021918 вышает его надежность. В одном воплощении изобретения целевой металл выбирают так, чтобы выбранный целевой металл растворялся в анодном растворе как растворимая соль кислоты, которая содержится в первой части исходного раствора. В одном воплощении изобретения электролиты помещают в среду, не содержащую кислород, чтобы препятствовать окислению целевого металла и/или вспомогательного металла, который содержится в электролитах. Это облегчает регулирование содержания кислоты в электролитах, что означает, что баланс химических реакций, протекающих в различных растворах способа, и содержание, например, целевого металла и/или вспомогательного металла можно регулировать более точно, что, в свою очередь, в том числе повышает надежность и эффективность способа. В одном воплощении изобретения исходный раствор содержит серную кислоту. Кроме того, в одном воплощении изобретения содержание серной кислоты в исходном растворе составляет по меньшей мере 50 г/л и предпочтительно находится в пределах от 50 до 1500 г/л. В одном воплощении изобретения исходный раствор содержит соляную кислоту или азотную кислоту. Кроме того, в одном воплощении изобретения содержание соляной кислоты в исходном растворе находится в пределах от 15 до 500 г/л. В еще одном воплощении изобретения исходный раствор содержит помимо соляной кислоты также хлорид щелочного металла, содержание которого в исходном растворе составляет от 15 до 500 г/л. Свойства кислоты в исходном растворе зависят, в том числе, от применяемого расходного материала, целевого металла и вспомогательного металла. В некоторых воплощениях изобретения растворы также могут содержать более одной кислоты. На основе данного описания изобретения специалист может с помощью стандартного испытания найти подходящую кислоту для конкретного расходного материала, целевого металла и вспомогательного металла и подходящее содержание указанной кислоты. В частности, было обнаружено, что в некоторых воплощениях изобретения содержание серной кислоты в исходном растворе, которое составляет по меньшей мере 50 г/л, обеспечивает эффективное окисление медного анода и его растворение в аноде, когда вспомогательным металлом является ванадий. Подходящую кислоту и содержание указанной кислоты нужно выбрать так, чтобы целевой металл растворялся из расходного материала в анодном растворе, а не окислял вспомогательный металл. Поэтому значение рН (то есть содержание кислорода) анодного раствора должно быть подходящим. Когда применяемый целевой металл представляет собой медь, а вспомогательный металл представляет собой ванадий, содержание кислорода должно быть настолько высоким, насколько это возможно. В одном воплощении изобретения электролитическая ячейка включает по меньшей мере один чехол, ограниченный мембраной, чтобы удержать анодный раствор и/или катодный раствор внутри чехла. Кроме того, в одном воплощении изобретения электролитическая ячейка включает средства направления разделительного раствора из пространства между двумя мембранами в анодное пространство и/или в катодное пространство. Описанные выше воплощения изобретения можно свободно сочетать друг с другом. Несколько различных воплощений можно объединять, чтобы создать новое воплощение. Способ или устройство, к которым относится изобретение, могут включать одно или несколько описанных выше воплощений изобретения. Подробное описание изобретения Ниже приведено подробное описание изобретения со ссылкой на прилагаемые чертежи, где фиг. 1 представляет собой технологическую схему, иллюстрирующую воплощение способа по настоящему изобретению, фиг. 2 - схематическую иллюстрацию воплощения устройства по настоящему изобретению, фиг. 3 - блок-схему, иллюстрирующую воплощение способа по настоящему изобретению, фиг. 4 - схематическую иллюстрацию воплощения электролитической ячейки в устройстве по настоящему изобретению, на фиг. 5 показаны изображения, сделанные с помощью сканирующего электронного микроскопа (СЭМ), медного порошка, полученного с применением воплощения настоящего изобретения. Для простоты номера на чертежах, относящиеся к различным элементам изобретения, остаются одинаковыми в связи с соответствующими повторяющимися элементами. В одном воплощении способа согласно фиг. 1 на стадии С1 приготовления получают содержащий кислоту исходный раствор, электролитический раствор, который содержит вспомогательный металл с высоким значением его потенциала (то есть в высокой степени окисления), и подают указанный раствор в электролитическую ячейку как в анодное пространство, так и в катодное пространство. В данном способе существенно, что, по меньшей мере, вторая часть исходного раствора, которую подают в анодное пространство, содержит указанный вспомогательный металл с высоким значением его потенциала, так как на стадии С2 в катодном растворе выполняют восстановление вспомогательного металла до низкого значения его потенциала (то есть до низкой степени окисления), то есть восстановление вспомогательного металла. Также первая часть исходного раствора, то есть та часть, которую подают в качестве анодного раствора, может содержать вспомогательный металл с высоким значением его потенциала. В некоторых воплощениях изобретения исходный раствор может содержать два или даже несколько различных -4- 021918 вспомогательных металлов. В некоторых воплощениях изобретения первая и вторая части исходного раствора идентичны по составу. С помощью этой процедуры минимизируют возможность изменения составов электролитов после начала способа, что означает, что эксплуатационный режим способа стабилизируется быстрее, а регулируемость процесса повышается. Тип вспомогательного металла, подходящего для способа, существенно зависит от выбранного целевого металла, который нужно растворить в анодном растворе на стадии С2, и который позже осаждается в виде порошка на стадии С3 смешивания. Вспомогательный металл и выбранный целевой металл вместе определяют другие характеристики исходного раствора, подходящего для способа, в частности, кислоту, содержащуюся в растворе, и содержание указанной кислоты в растворе. Например, значение рН раствора должно быть таким, чтобы при преобладающих условиях способа в анодном пространстве в основном выполнялось окисление целевого металла и его растворение в анодном растворе, а не окисление вспомогательного металла в анодном растворе. Такой вид условий способа, то есть функциональные окна, можно найти для многих различных пар целевого металла и вспомогательного металла. В свете описания настоящего изобретения, а также в свете диаграмм Пурбе для различных вспомогательных металлов и целевых металлов, нахождение таких функциональных окон является стандартной задачей для специалиста. Исходный раствор можно получить многими различными способами, которые зависят, в том числе, от подходящего вспомогательного металла. Например, один способ представляет собой растворение оксида, содержащего требуемый вспомогательный металл, в водном растворе подходящей кислоты. При необходимости содержание кислоты в исходном растворе и степень окисления растворенного вспомогательного металла можно впоследствии регулировать так, чтобы они подходили для исходного раствора. Регулирование степени окисления вспомогательного металла можно выполнять, например, электролитически. Когда на стадии С1 создают исходный раствор, его подают в качестве электролита в электролитическую ячейку, где расходный материал, содержащий целевой металл, расположен в анодном пространстве. В способе согласно фиг. 1 после стадии 1 на стадии 2 целевой металл растворяют в анодном пространстве электролитической ячейки из расходного материала в анодный раствор, в то время как целевой металл окисляется, а в катодном пространстве вспомогательный металл исходного раствора восстанавливается из высокого значения потенциала до низкого значения потенциала. По производственным соображениям, среди прочего, выгодно, чтобы содержание вспомогательного металла и содержание растворенного целевого металла в растворах являлось настолько высоким, насколько возможно. В таком случае определенный объем раствора дает больше осажденного порошка целевого металла на стадии C3 смешивания, чем в ситуации, когда содержания вспомогательного металла и/или растворенного целевого металла в растворах являются низкими. Способ согласно фиг. 1 можно осуществлять с помощью устройства, схематически показанного на фиг. 2, где применяемый расходный материал присутствует в виде анода 2, который обеспечивает быструю кинетику растворения целевого металла, при этом растворение расходного материала прямо пропорционально заряду, протекающему через анод 2. Теперь реакции растворения можно регулировать особенно точно с применением электричества, так как в заданный период времени величина массы целевого металла, растворенного и окисленного на аноде, точно пропорциональна примененному количеству электричества, согласно законам Фарадея. Соответственно, эквимолярное количество вспомогательного металла регенерируют (восстанавливают) на катоде. Устройство, изображенное на фиг. 2, также включает катод 4, анодное пространство 6 электролитической ячейки, катодное пространство 8, камеру 12 осаждения, сепаратор 16 и оборудование 18 для очистки циркулирующего раствора. Анодный раствор 1 и катодный раствор 3 механически разделены с помощью электропроводящего разделительного раствора 5, расположенного в промежуточном пространстве 11, и с помощью двух электропроводящих мембран 7, которые ограничивают данное промежуточное пространство. Цель состоит в предотвращении взаимного контакта в электролитической ячейке катионов целевого металла, образующихся в анодном пространстве, и вспомогательного металла, который восстанавливается до низкого значения потенциала в катодном пространстве. Таким образом, порошок целевого металла не может осаждаться непосредственно в анодном или катодном пространстве электролитической ячейки, что могло бы, в случае, если бы это произошло, ослабить регулируемость способа, например, в отношении размеров частиц порошка целевого металла, а также эффективность способа, и, к тому же, извлечение порошка целевого металла стало бы более сложным. Чтобы улучшить разделение анодного раствора 1 и катодного раствора 3, гидростатическое давление в разделительном растворе 5, находящемся в промежуточном пространстве 11, также можно поддерживать более высоким, чем в анодном растворе 1 и в катодном растворе 3. После стадии С2 на стадии C3 анодный раствор направляют из анодного пространства электролитической ячейки и катодный раствор направляют из катодного пространства электролитической ячейки, в подходящем соотношении, например, с помощью подходящих труб или каким-либо другим способом в камеру 12 осаждения, от электродов 2, 4. Так как анодный раствор и катодный раствор направляют в отдельную камеру 12 осаждения, соотношение этих растворов в смеси можно регулировать легко и точно, и его можно оптимизировать в соответствии с условиями способа. При правильном соотношении компо-5- 021918 нентов смеси и эффективном извлечении осадка можно предотвратить образование агломератов целевого металла на стадии осаждения и, следовательно, обеспечить однородность размеров частиц порошка 14 целевого металла. Правильное соотношение компонентов смеси также способствует лучшей эффективности способа, что приводит к уменьшению количества энергии, требуемой для получения определенной массы целевого металла в данном способе. В камере 12 осаждения находятся смешанные анодный раствор и катодный раствор, или в ней можно производить непрерывное смешивание анодного раствора и катодного раствора, направляемых в камеру 12. До направления анодного раствора в камеру 12 осаждения в некоторых воплощениях изобретения его можно также очистить от металлических примесей и/или других возможных примесей, мешающих процессу осаждения целевого металла, в оборудовании для фильтрования анодного раствора, которое подходит для этой цели. В результате процесса смешивания окисленный целевой металл анодного раствора восстанавливают и осаждают в виде твердого порошка 14 целевого металла, и в то же время вспомогательный металл, восстановленный в катодном растворе, окисляют обратно до его высокого значения потенциала. Из полученного циркулирующего раствора на стадии С4 отделяют целевой металл, например, центрифугированием циркулирующего раствора в сепараторе 16, подходящем для этой цели. После извлечения порошка 14 целевого металла полученный циркулирующий раствор направляют рециклом обратно в электролитическую ячейку на стадию С5, часть в анодный раствор 1 и часть в катодный раствор 3. До направления циркулирующего раствора обратно в электролитическую ячейку любой растворенный целевой металл, который возможно остается в циркулирующем растворе, удаляют из него, так же как и частицы целевого металла, в оборудовании 18 для очистки, подходящем для этой цели. Операцию очистки можно выполнять, например, электролитически путем восстановления и фильтрования. Полное удаление целевого металла как растворенного, так и осажденного, из циркулирующего раствора до направления рециклом циркулирующего раствора обратно в электролитическую ячейку полезно для надежности способа, для повышения эффективности способа и для регулирования размера частиц порошка целевого металла. В описанном выше способе состав циркулирующего раствора, по существу, идентичен составу исходного раствора, так как при осаждении вспомогательный металл окисляется обратно до его состояния в исходном растворе, а целевой металл, растворенный в анодном растворе 1 в анодном пространстве, осаждается и отделяется от раствора. Таким образом, циркулирующий раствор, создаваемый в данном способе, можно повторно использовать в качестве исходного раствора. Если также рециркуляцию циркулирующего раствора обратно в анодный раствор и катодный раствор выполняют с тем же соотношением, которое использовали, когда соответствующий электролит подавали из анодного пространства и из катодного пространства в камеру осаждения на стадии C3, то в данном способе можно использовать, по существу, замкнутую циркуляцию электролита без необходимости отдельного добавления/удаления раствора в анодное пространство 6 электролитической ячейки или из него или в катодное пространство 8 или из него. На практике способ, изображенный на фиг. 1, обычно осуществляют путем непрерывной циркуляции электролита, в результате которой в камере 12 осаждения непрерывно происходит накопление порошка 14 целевого металла, подлежащего отделению от циркулирующего раствора и извлечению, до тех пор, пока рециркуляцию раствора электролита (циркулирующего электролита) в устройстве не останавливают, или до тех пор, пока целевой металл, содержащийся в расходном материале (анод 2), полностью не растворяется в электролитической ячейке. Когда больше не требуется получение порошка 14 целевого металла или когда целевой металл расходного материала заканчивается в анодном пространстве 6 электролитической ячейки, извлеченный порошок 14 целевого металла обрабатывают на стадии С6 конечной обработки и способ останавливают. В некоторых других предпочтительных воплощениях изобретения конечную обработку для извлечения порошка 14 целевого металла можно выполнять одновременно с другими стадиями способа в течение способа отделения порошка 14 целевого металла и его подачи в оборудование конечной обработки (не показано). В примере согласно фиг. 3, на котором изображена блок-схема, применяемый вспомогательный металл является ванадием, который при его высоком значении потенциала представляет собой катионы V3+. Применяемый целевой металл является медью, которая находится в расходном материале, выполняющем роль анода 2. Исходный раствор, содержащий вспомогательный металл ванадий в виде катионов V3+, можно получить, например, путем растворения оксида ванадия V2O3, например, в водном растворе серной кислоты. Когда получен исходный раствор, который содержит катионы V3+ в водном растворе, причем содержание серной кислоты в указанном растворе составляет, например, от 50 до 1500 г/л, его первую часть подают в анодное пространство 6 электролитической ячейки в качестве анодного раствора 1, а вторую часть подают в катодное пространство 8 в качестве катодного раствора 3. При протекании электрического тока через электролитическую ячейку катионы V3+ восстанавливаются в катодном пространстве 8 до катионов V2+ в катодном растворе 3, а медь растворяется из анода 2 в анодный раствор 1 в виде окисленных катионов Cu2+. Следовательно, анодная реакция представляет собой Cu0→Cu2++2е-, а катодная реакция представляет собой V3++е-→V2+. -6- 021918 При растворении меди и ее окислении в анодном растворе 1 вспомогательный металл может в некоторых воплощениях изобретения принимать участие в соответствующих реакциях, таким образом, улучшая как растворение, так и окисление, при таких условиях способа, например, при достаточно низких содержаниях кислоты, когда растворение и окисление с объединенным воздействием только электрического тока и кислого раствора не было бы эффективным. Теперь точный механизм того, как вспомогательный металл участвует в растворении и окислении целевого металла, зависит от выбранного целевого металла и вспомогательного металла. В описанном выше примере, когда целевой металл представляет собой медь, а вспомогательный металл представляет собой ванадий, ванадий можно окислить в анодном пространстве 6 до промежуточной степени окисления V5+, которая даже выше, чем степень окисления V3+, после чего V5+ реагирует с медью, таким образом, окисляя и растворяя медь. Теперь "сверхокисленный" ванадий V5+ восстанавливается обратно до его первоначального значения высокого потенциала V3+. В анодном пространстве 6 также возможно соответствующее "сверхокисление" до промежуточной степени окисления других вспомогательных металлов, отличных от ванадия. После этого анодный раствор и катодный раствор направляют и смешивают в подходящем соотношении, например, в соотношении 1:3, в камеру 12 осаждения, где медь осаждают посредством реакции 2V2++Cu2+→2V3++Cu0. На основе данной реакции осаждения теоретически требуется соотношение анодного и катодного растворов 1:2, чтобы все катионы V2+ и Cu2+, присутствующие в растворах, участвовали в осаждении меди. Оптимальное соотношение компонентов в смеси зависит от реакционного состояния анодных реакций и от коэффициента использования тока, а также от реакционного состояния и коэффициента использования тока катодных реакций. Что касается эффективности и надежности способа, полезно обеспечить, чтобы любые заметные количества катионов V2+ и/или Cu2+ не оставались в циркулирующем растворе. В некоторых воплощениях изобретения, например, полезно попытаться обеспечить, чтобы все катионы Cu2+ расходовались в реакции осаждения, в этом случае реальное соотношение анодного и катодного растворов в смеси может быть 1:N, где N >2. Однако величина параметра N также зависит от того, как циркулирующий раствор очищают перед подачей его обратно в электролитическую ячейку. На основе описания настоящего изобретения нахождение подходящего соотношения компонентов в смеси, очевидно, является стандартной задачей для специалиста. Когда медь осаждают в виде порошка 14 и отделяют от остатка раствора с помощью сепаратора 16, оставшийся циркулирующий раствор очищают в оборудовании 18 для очистки от любой меди, которая возможно остается в растворе в процессе отделения, как от меди в твердом состоянии, так и от растворенных, неосажденных катионов Cu2+. Очистку можно выполнять, например, электролитически путем осаждения и фильтрования. После указной химической и механической очистки оставшийся циркулирующий раствор, по существу, является тем же самым по составу, как и исходный раствор, содержащий в результате реакции осаждения катионы ванадия V3+ и серную кислоту в водном растворе. Этот циркулирующий раствор снова разделяют в подходящем соотношении на анодный раствор 1 в анодном пространстве 6 и катодный раствор 3 в катодном пространстве 8. После описанного выше восстановления тот же циркулирующий электролит можно снова направить через устройство и осуществить способ осаждения дополнительного/нового медного порошка 14 в камере 12 осаждения. Порошок 14 твердого целевого металла, отделенный от раствора, окончательно обрабатывают (фиг. 1, стадия С6) в устройстве конечной обработки. Способы отделения и конечной обработки могут включать много различных стадий, в зависимости от требуемых свойств конечного продукта. В некоторых воплощениях изобретения порошок 14 целевого металла, отделенный от циркулирующего электролита, промывают водой для минимизации содержания примесей, принесенных из раствора, после чего порошок 14 целевого металла сушат и покрывают пассивирующим слоем для предотвращения, в том числе окисления порошка. Чтобы минимизировать повторное растворение осажденного порошка 14 целевого металла обратно в циркулирующий раствор, полезно выполнять отделение порошка 14 целевого металла от циркулирующего электролита с помощью сепаратора 16 и целесообразно выполнять промывку после реакции осаждения настолько быстро, насколько возможно. В некоторых воплощениях изобретения порошок 14 целевого металла подвергают различным отдельным промывкам. Между промывками порошок 14 целевого металла отделяют от промывочной жидкости. В одном воплощении изобретения полученный из сепаратора 16 порошок 14 целевого металла, который отделен от циркулирующего электролита путем центрифугирования, но все еще является влажным, смешивают с водой в массовом соотношении 1:20 (одна часть влажного порошка 14 целевого металла и 20 частей воды) три раза. Между смешиваниями порошок 14 целевого металла отделяют от промывочной жидкости. Точная конструкция и функционирование промывочного оборудования может изменяться в значительной степени и для специалиста изготовление такого оборудования является очевидным в свете описания настоящего изобретения. В предпочтительном воплощении изобретения промывочное оборудование для осуществления нескольких последовательных промывок может представлять собой, например, устройство типа конвейерной ленты, в котором влажный порошок 14 целевого металла насыпают на конвейерную ленту, которая подает порошок 14 целевого металла в промывочную жидкость, из которой -7- 021918 порошок целевого металла насыпают на следующую конвейерную ленту и т.д. Таким образом, осаждение порошка 14 целевого металла происходит, когда его отделяют от промывочной жидкости, то есть когда промывочную жидкость, содержащую порошок целевого металла, сливают на конвейерную ленту. Помимо описанного выше примера или вместо описанной в нем процедуры, отделенный порошок целевого металла, естественно, можно также промыть многими известными способами, например, с помощью сифона. Для растворения и окисления целевого металла в анодном пространстве электролитической ячейки и для восстановления вспомогательного металла в катодном пространстве электролитической ячейки можно разработать различные конструкции электролитической ячейки. Конструкцию электролитической ячейки, схематически показанную на фиг. 4, можно использовать в устройстве для получения порошка 14 целевого металла надежным и эффективным способом с хорошей эффективностью. В электролитической ячейке, изображенной на фиг. 4, как анодное пространство 6, так и катодное пространство 8 включают несколько секций, то есть мембранных чехлов, ограниченных мембраной 7. Каждый мембранный чехол, соответственно, включает анод 2 или катод 4 и анодный раствор 1 или катодный раствор 3. Естественно, аноды 2 и катоды 4 соединены с источником питания (не показан). В пространство между мембранными чехлами подают электропроводящий разделительный раствор 5, который в одном воплощении изобретения содержит вспомогательный металл с подходящим высоким значением потенциала, то есть в окисленном состоянии; при этом в случае описанного выше примера разделительный раствор 5 может содержать, например, ионы V3+. Помимо этого, электролитическая ячейка, изображенная на фиг. 4, включает подающий трубопровод 9 для подачи разделительного раствора в промежуточное пространство 11, оставленное между мембранными чехлами, переливной канал 13 для разделительного раствора 4, отводные каналы 15 для анодного раствора и катодного раствора, а также защитную пленку 17. Электролитическая ячейка, изображенная на фиг. 4, может быть соединена с другим устройством, например с камерой 12 осаждения (не показана на фиг. 4), посредством отводных каналов 15 и подающего трубопровода 9. В одном воплощении изобретения разделительный раствор 5 служит исходным раствором, в этом случае состав разделительного раствора 5 идентичен составу исходного раствора. Тогда исходный раствор можно подавать в промежуточное пространство 11 электролитической ячейки, показанной на фиг. 4, через отверстия, которыми снабжен подающий трубопровод 9. Из промежуточного пространства 11 разделительный раствор 5 протекает в мембранные чехлы как анодный раствор 1 и катодный раствор 3 через отверстия, которыми снабжены мембраны 7. К тому же или вместо этого мембрана может быть полупроницаемой, так чтобы разделительный раствор 5 (исходный раствор) мог протекать регулируемым образом через мембрану 7 как анодный раствор 1 и/или катодный раствор 3. Анодные реакции и катодные реакции протекают в мембранных чехлах описанным выше способом. Полученный катодный раствор, содержащий восстановленный вспомогательный металл, а также анодный раствор, содержащий растворенный или окисленный целевой металл, можно направить в камеру 12 осаждения, например, через выпускные отверстия 15. В некоторых воплощениях изобретения выпускные отверстия 15 могут служить переливными каналами для удаления избытка электролита из устройства, в этом случае анодный раствор и/или катодный раствор можно вводить в камеру 12 осаждения другим путем, например через всасывающие отверстия, предназначенные для этой цели. Циркулирующий раствор, созданный в камере 12 осаждения, можно, в свою очередь, направить рециклом после возможных стадий очистки, например через подающий трубопровод 9, обратно в промежуточное пространство 11 и далее в анодный раствор 1 и/или катодный раствор 3. Регулируя проницаемость мембран 7 в ячейке, показанной на фиг. 4, или размер отверстий, которыми снабжены мембраны 7, можно эффективно регулировать количество раствора, протекающего в единицу времени через анодное пространство 6 и/или катодное пространство 8. Проницаемость мембран 7 можно выбирать отдельно для мембран 7 в анодном пространстве 6 и/или для мембран 7 в катодном пространстве 8. Путем соответствующего регулирования количества раствора, который может протекать в единицу времени в мембранные чехлы в анодном пространстве 6 и/или катодном пространстве 8 через мембраны 7, относительно количества раствора, который нужно подать в единицу времени в промежуточное пространство 11, гидростатическое давление в разделительном растворе 5, находящемся в промежуточном пространстве 11, можно регулировать так, чтобы оно было выше, чем гидростатическое давление в электролитах, содержащихся в мембранных чехлах, расположенных в разделительном растворе 5. Таким образом можно предотвратить нежелательное протекание электролита через мембрану 7 по направлению к промежуточному пространству 11 из мембранного чехла. Путем соответствующего регулирования размеров переливного канала 13, например путем расположения его на подходящей высоте, можно обеспечить, согласно фиг. 4, чтобы разность гидростатических давлений между промежуточным пространством 11 и анодным пространством 6 и/или катодным пространством 8 не возрастала слишком сильно, а любой избыток разделительного раствора вытекал из ячейки через переливной канал 13. Соответственно путем регулирования размеров и расположения выпускных отверстий 15 также можно влиять на образование указанной разности гидростатических давлений. Когда диаметр отверстий, которыми возможно снабжены мембраны 7, является большим, указанная разность гидростатических дав-8- 021918 лений вместе с проницаемостью мембран 7, по существу, определяет количество раствора, который протекает в единицу времени через анодное пространство 6 и катодное пространство 8. На основе описания настоящего изобретения описанное выше проектирование размеров электролитической ячейки и размещения отверстий, очевидно, является стандартной задачей для специалиста. Как было описано выше, в некоторых воплощениях изобретения не требуется непосредственно подавать исходный раствор и/или циркулирующий раствор в анодное пространство 6 и/или катодное пространство 8 электролитической ячейки, например, в мембранные чехлы, но, по существу, весь раствор в устройстве циркулирует через промежуточное пространство 11. В случае, когда выбраны мембраны 7, которые являются полностью непроницаемыми для раствора, циркулирующий раствор и/или исходный раствор можно подавать в анодное пространство 6 и/или в катодное пространство 8, например, в мембранные чехлы, напрямую, а не через промежуточное пространство 11. В некоторых других воплощениях изобретения вместо мембран 7 можно использовать, например, ионоселективные мембраны, которые пропускают только ионы определенного типа. В конструкции электролитической ячейки, изображенной на фиг. 4, электролитическая ячейка покрыта защитной пленкой 17, с помощью которой можно повышать давление в промежуточном пространстве 11, например, газообразным азотом или каким-либо другим инертным газом, чтобы предотвратить возможное окисление, вызванное воздухом или окружающей средой. Мембранные чехлы также могут быть закрытыми и находящимися под повышенным давлением азота, чтобы предотвратить окисление. Конструкция ячейки, изображенная на фиг. 4, обеспечивает надежное разделение анодного раствора и катодного раствора в электролитической ячейке, что уменьшает преждевременное протекание реакций окисления и/или восстановления. Следовательно, используя конструкцию электролитической ячейки согласно фиг. 4, достигают хорошей эффективности способа. К тому же уменьшается опасность преждевременного осаждения порошка целевого металла в электролитической ячейке, что повышает надежность способа и облегчает техническое обслуживание оборудования. Пример. Применяя способ согласно блок-схеме, изображенной на фиг. 3, в устройстве, по существу, представляющем собой устройство, изображенное на фиг. 2, получили медный порошок, применяя в качестве исходного раствора водный раствор серной кислоты, причем указанный раствор содержал катионы V3+. В этом исходном растворе измеренная концентрация серной кислоты составляла приблизительно 500 г/л, а измеренная концентрация ванадия составляла приблизительно 16 г/л. Применяемый расходный материал представлял собой пластину катодной меди класса А, которая также служила анодом электролитической ячейки. Применяемый катод представлял собой свинцовую пластину размерами 275×130 мм. В контрольных испытаниях температуры растворов составляли приблизительно 20-35°С. Исходный раствор подавали в электролитическую ячейку, в которой медный анод окисляли и растворяли в анодном растворе. Измеренное содержание растворенной меди составляло приблизительно 4 г/л. После этого анодный раствор из анодного пространства и катодный раствор из катодного пространства направляли в камеру осаждения, которая в этом примере представляла собой стеклянную бутылку. Соотношение анодного раствора и катодного раствора в смеси составляло 1:3. В результате смешивания согласно приведенному выше описанию в камере осаждения образовался медный порошок. Изображения полученного медного порошка, сделанные с помощью электронного микроскопа, показаны на фиг. 5; из этих изображений можно видеть, например, что распределение размеров медных частиц является довольно однородным, большие агломераты частиц не образуются, а средний размер частиц составляет менее микрометра. Хотя некоторые иллюстрирующие изобретение примеры и воплощения описаны выше как способы производства медного порошка, на основе данного описания изобретения специалист также легко может получить порошки других металлов, отличных от меди, применяя различные воплощения изобретения. Аналогичным образом, на основе данного описания изобретения специалист легко может использовать в различных воплощениях изобретения другие вспомогательные металлы и/или кислоты, отличные от перечисленных в приведенных выше примерах. Изобретение не ограничено только описанными выше примерами, но его можно осуществить во многих различных модификациях в пределах области защиты прилагаемой формулы изобретения. ФОРМУЛА ИЗОБРЕТЕНИЯ 1. Способ производства металлического порошка, в котором раствор, содержащий соль целевого металла, смешивают с раствором, содержащим по меньшей мере одну соль вспомогательного металла, для осаждения целевого металла в виде порошка, отличающийся тем, что в одну из камер электролитической ячейки, которая является анодным пространством, помещают целевой металл в качестве анода и кислоту в качестве электролита; в другую камеру электролитической ячейки, которая является содержащим катод катодным пространством, механически отделенным от анодного пространства по меньшей мере одной электропроводящей мембраной, помещают кислотный раствор соли вспомогательного металла; -9- 021918 осуществляют электрохимический процесс путем пропускания электрического тока в электролитической ячейке, в результате которого растворенная соль вспомогательного металла восстанавливается в катодном растворе в катодном пространстве, а целевой металл переводят в раствор путем окисления в анодном растворе в анодном пространстве с образованием соли целевого металла; анодный раствор и катодный раствор вводят в камеру осаждения для смешивания и осаждения целевого металла в виде порошка; осажденный порошок целевого металла отделяют, а раствор, содержащий восстановленный вспомогательный металл, подают рециклом в электролитическую ячейку. 2. Способ по п.1, отличающийся тем, что анодный раствор содержит соль вспомогательного металла для усиления растворения целевого металла в анодном пространстве. 3. Способ по п.1 или 2, отличающийся тем, что циркулирующий раствор направляют, по существу, полностью обратно в электролитическую ячейку так, что циркулирующий раствор, по существу, разделяют на первую часть циркулирующего раствора и вторую часть циркулирующего раствора. 4. Способ по п.3, отличающийся тем, что первую часть циркулирующего раствора, созданного в результате смешивания анодного раствора и катодного раствора, возвращают обратно в анодный раствор (1). 5. Способ по п.4, отличающийся тем, что анодный раствор состоит из первой части циркулирующего раствора. 6. Способ по любому из пп.4-5, отличающийся тем, что вторую часть циркулирующего раствора, созданного в результате смешивания анодного раствора и катодного раствора, возвращают обратно в катодный раствор (3). 7. Способ по п.6, отличающийся тем, что катодный раствор состоит из второй части циркулирующего раствора. 8. Способ по любому из пп.1-7, отличающийся тем, что катодное пространство механически отделено от анодного пространства двумя мембранами (7), между которыми, разделяя анодный раствор (1) и катодный раствор (3), пропускают электропроводящий разделительный раствор (5), чтобы предотвратить преждевременное смешивание анодного раствора (1) и катодного раствора (3). 9. Способ по любому из пп.1-8, отличающийся тем, что целевой металл представляет собой медь. 10. Способ по любому из пп.1-8, отличающийся тем, что целевой металл выбирают из следующей группы: никель, кобальт, цинк, серебро, золото, рутений, родий, палладий, осмий, иридий, платина, марганец, цирконий, олово, кадмий и индий. 11. Способ по любому из пп.1-10, отличающийся тем, что вспомогательный металл представляет собой ванадий. 12. Способ по любому из пп.1-10, отличающийся тем, что вспомогательный металл выбирают из группы титан, хром и железо. 13. Способ по любому из пп.1-10, отличающийся тем, что вспомогательный металл выбирают из следующей группы: марганец, цирконий, молибден, технеций, вольфрам, ртуть, германий, мышьяк, селен, олово, сурьма, теллур и медь. 14. Способ по любому из пп.1-13, отличающийся тем, что целевой металл выбирают так, чтобы выбранный целевой металл растворялся в анодном растворе (1) в виде растворимой соли кислоты, которая содержится в анодном растворе. 15. Способ по любому из пп.1-14, отличающийся тем, что анодный раствор содержит серную кислоту. 16. Способ по любому из пп.1-15, отличающийся тем, что содержание серной кислоты в анодном растворе составляет по меньшей мере 50 г/л, а предпочтительно 50-1500 г/л. 17. Способ по любому из пп.1-16, отличающийся тем, что анодный раствор содержит соляную кислоту или азотную кислоту. 18. Устройство для получения металлического порошка по любому из пп.1-17, включающее электролитическую ячейку по меньшей мере с одной электропроводящей мембраной для механического разделения катодного и анодного пространства, содержащее в анодном пространстве целевой металл в качестве анода и кислоту и содержащее в катодном пространстве катод и раствор соли вспомогательного металла, а также содержащее гидравлически связанную с электролитической ячейкой камеру осаждения для смешивания растворов, полученных в катодном и анодном пространстве, и осаждения целевого металла в виде порошка, а также средства подачи анодного раствора и катодного раствора соответственно из анодного и катодного пространства электролитической ячейки в камеру осаждения, средства отделения полученного порошка целевого металла и средства рециркуляции раствора из камеры осаждения в электролитическую ячейку. 19. Устройство по п.18, отличающееся тем, что электролитическая ячейка включает две электропроводящие мембраны (7) и электропроводящий разделительный раствор (5), размещенный в пространстве между двумя мембранами (7), разделяя анодный раствор (1) и катодный раствор (3), чтобы предотвратить преждевременное смешивание анодного раствора (1) и катодного раствора (3). 20. Устройство по любому из пп.18-19, отличающееся тем, что как анодное пространство (6), так и - 10 - 021918 катодное пространство (8) включают по меньшей мере одну секцию, представляющую собой мембранный чехол, ограниченный мембраной (7), для удерживания соответственно анода (2) и анодного раствора (1) или катода и катодного раствора. 21. Устройство по любому из пп.18-20, отличающееся тем, что электролитическая ячейка выполнена с возможностью пропускания разделительного раствора (5) из пространства, остающегося между двумя мембранами (7), в анодное пространство (6) и/или катодное пространство (8). Фиг. 1 Фиг. 2 - 11 - 021918 Фиг. 3 Фиг. 4 Фиг. 5 Евразийская патентная организация, ЕАПВ Россия, 109012, Москва, Малый Черкасский пер., 2 - 12 -