Растягивая границы возможностей

advertisement

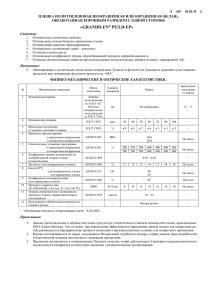

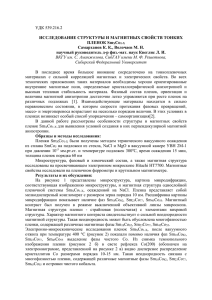

Тема номера: полимерная упаковка Использование технологии MDO (Machine Direction Orientation), разработанной компанией Windmöller & Hölscher (г. Ленгерих, Германия) и основанной на последующем после экструзии одноосном вытягивании полимерных пленок, позволяет изготавливать пленки с единственным в своем роде спектром свойств. Оптимизация оборудования и систем управления улучшает экономичность производства пленочной продукции, уже выпускаемой с использованием MDO-технологии, и открывает новые области для ее применения. Внешний вид MDO-узла, встроенного в экструзионную линию (все иллюстрации: Windmöller & Hölscher) Растягивая границы возможностей Т. Леопольд, Windmöller & Hölscher (г. Ленгерих, Германия) Т ребования к упаковке растут постоянно, и перед изготовителями стоит трудная задача выпуска гибких упаковочных материалов, не только улучшающих защиту продукта, но и делающих упаковку более удобной для пользования и привлекательной для сбыта, а также задача повышения экономичности производства с учетом природосбережения. Для выполнения этих требований предприятия выпускают сложные, многослойные пленки с использованием специальных полимерных материалов. Когда такой подход наталкивается на ограничения и исчерпывает себя, MDO-технология открывает новые возможности для выпуска пленок с не имеющими себе равных свойствами. При использовании MDO-технологии изготавливаемые раздувной или поливной экструзией пленки непрерывно вытягиваются в направлении процесса на машине. При этом температура рукавной или плоской пленки с помощью нескольких подогревательных валков доводится до температуры вытягивания, лежащей в диапазоне от 60 до 150 ºС в зависимости от типа вытягиваемого полимерного материала. Затем нагретая пленка за счет разности скоростей между термостатируемыми валами (их может от двух и более) вытягивается в продольном направлении. Благодаря этому процессу вытягивания уменьшается толщина пленки и целенаправленно изменяется ее морфологическая структура. При этом типичная степень вытяжки в зависимости от материала пленки и области ее применения лежит в пределах от 1:3 до 1:10. Для придания заданной термоусаживаемости или для обеспечения стабильности размеров вытянутая пленка проходит через последующие валки отжига, где поддерживаются определен- 22 ные натяжение и температура. Процесс вытягивания завершается, когда посредством охлаждающих валиков пленка охлаждается почти до температуры окружающей среды. MDO-узлы вытягивания пленок могут использоваться в линиях с раздувной или поливной экструзионной установкой или устанавливаться вне линии в виде отдельной единицы оборудования. Наибольшей независимостью от процесса экструзии обладает расположенная вне линии установка, состоящая из узлов размотки пленки, ее вытягивания и намотки. Вариант с узлом вытягивания в линии отличается, напротив, меньшими инвестиционными и производственными расходами, а также повышенной эффективностью. Рис. 1. Схема компоновки экструзионно-раздувной линии со встроенным в нее MDO-узлом (MDO-M) 2015 / № 5 Тема номера: полимерная упаковка На рис. 1 показан пример компоновки экструзионнораздувной линии со встроенным в нее MDO-узлом. При этом плоско сложенный рукав пленки подается в MDOузел через опциональное устройство регулирования по середине полотна. Чтобы избежать нежелательного втягивания воздуха в пленочный рукав, рекомендуется перед входом в узел вытягивания сделать шлиц с одной или двух сторон в фальцах кромок пленочного рукава. После узла вытягивания пленка проходит через станцию обрезки кромок и затем направляется на намотку. Целенаправленная модификация свойств пленок За счет высокой степени вытяжки пленок значительно изменяется их морфологическая структура. Так, в направлении машины ориентируются как аморфные зоны, так и кристаллические структуры пленок. Ориентация молекулярной структуры приводит, в свою очередь, к повышенной плотности, а у частично кристаллических полимерных материалов к тому же и к более высокой степени кристалличности. Эти изменения морфологической структуры оказывают также характерное влияние на спектр макроскопических свойств пленки. Так, по мере увеличения степени вытяжки значительно повышаются (прежде всего в направлении вытягивания) механические характеристики пленки, такие как, например, модуль упругости и прочность при растяжении, прочность на прокалывание. Процесс вытягивания может оказывать положительное воздействие так- www.polymerbranch.com же на оптические и барьерные свойства пленки. Эту взаимосвязь наглядно демонстрирует сравнение вытянутой со степенью 1:3,2 высокобарьерной пленки, имеющей конечную толщину 40 мкм, с другой, не вытягиваемой, а просто экструдированной пленкой толщиной также 40 мкм. Для обеспечения правомерности сравнения обе пленки имеют одинаковую структуру по их толщине и изготовлены из идентичных материалов. Из рис. 2, а видно, что у вытянутой пленки модуль упругости при растяжении – как в продольном (MD), так и в поперечном (TD) направлениях – значительно выше, чем у невытянутой. Положительное воздействие вытягивания сказывается и на оптических характеристиках пленок (рис. 2, б). Кроме того, вытянутая по технологии MDO барьерная пленка имеет меньшую на 30 % проницаемость по кислороду (рис. 2, в). Эффект сужения пленки При вытягивании пленки уменьшается не только толщина, но и ширина пленки – за счет ее сужения. Этот так называемый эффект сужения пленки (Neck-In) проявляется в образовании выраженных участков ее утолщения в зоне кромок, что становится очевидным при рассмотрении профиля толщины пленки в поперечном сечении. Чтобы обеспечить беспроблемную дальнейшую обработку вытянутой пленки в последующих производственных процессах, необходимо путем двухсторонней обрезки кромок пленки удалить эти Neck-In-утолщения до намотки. Так как кромочные полоски пленки могут от- 23 Модуль упругости, МПа Тема номера: полимерная упаковка 1000 MD TD 800 600 400 200 0 Невытянутая Вытянутая Прозрачность, матовость, % a 100 невытянутая вытянутая 80 60 40 20 0 Прозрачность Матовость Некоторые характеристики MDO-узла Показатель Кислородопроницаемость, см3 (м2/d) б 0,6 Расположение 0,5 Рабочая ширина Количество термостатируемых валков Количество зазоров вытяжки Степень вытяжки 0,4 0,3 0,2 Невытянутая Вытянутая в Рис. 2. Модуль упругости при растяжении (а), оптические характеристики (б) и кислородопроницаемость (в) вытянутой и невытянутой высокобарьерных 7-слойных пленок толщиной 40 мкм (степень вытяжки – 1:3,2; MD и TD – направление вытягивания и поперечное направление соответственно; d – толщина) резаться с каждой стороны шириной до 150 мм, это снижает выпускную нетто-производительность установки. Возможности снижения Neck-In-эффекта Существуют различные возможности снижения или компенсации Neck-In-эффекта. Существенным фактором такого воздействия является зазор вытяжки. Так, наиболее короткий зазор вытяжки приводит к снижению Neck-In-эффекта. Однако минимальная ширина зазора зависит от материала, структуры и области применения подлежащей вытягиванию пленки. Для реализации оптимального зазора вытяжки рекомендуется поэтому бесступенчатое регулирование ширины зазора. 24 Значение В линии или вне линии До 3600 мм До 14 1 или 2 До 1:12 Области применения вытянутых пленок 0,1 0 Следующим важным фактором является позиционирование дополнительных прижимных валков относительно термостатируемых валков и особенно относительно валков, регулирующих межвалковый зазор. Посредством этих прижимных валков не только улучшается теплопередача между термостатируемым валком и пленкой, они также фиксируют пленку на валках и обеспечивают этим заданную степень вытяжки, что, в свою очередь, оказывает положительное воздействие на результаты процесса. Кроме того, применение современных технологий для целенаправленного регулирования толщины пленки при использовании MDO-узла в линии открывает потенциал экономии материала. Эти технологии при помощи системы регулирования профиля пленки в экструзионной установке таким образом оказывают воздействие на первичную пленку, что после процесса вытягивания обеспечивается заданный профиль конечной пленки. С помощью этого технологического приема можно сэкономить до 50 % материала обрезаемых кромок, что, в свою очередь, значительно улучшает экономичность процесса вытягивания. Некоторые технические характеристика MDO-узла приведены в таблице. Обеспечивая улучшение механических характеристик и повышение барьерных свойств пленок, MDO-технология предоставляет высокий потенциал для снижения толщины пленок самого различного назначения. Кроме того, очень хорошие оптические характеристики вытянутых пленок выгодно отличают их в конечной упаковке товара на прилавке. Но возможности применения MDO-технологии гораздо шире. Так, например, при вытягивании пленок можно целенаправленно устанавливать требуемые показатели по усадке и прочности при растяжении пленки, и даже ее газо- и паропроницаемость. Ниже представлен ряд областей применения пленок, при изготовлении которых MDO-технология уже заняла прочное место. Интер есной о блас тью применения MD Oтехнологии является изготовление пленок для упаковки сжимаемых материалов – таких, как минеральная вата или гигиенические товары (например, подгузники). Материал при этом сжимается и упаковывается в вытянутую, малорастяжимую пленку. Благодаря улучшенной прочности при растяжении и незначительному удлинению пленок, могут быть значительно сокращены расход упаковочной пленки и объем упакованного продукта для таких областей применения. 2015 / № 5 Тема номера: полимерная упаковка Следу ющей о бл а с т ь ю п р и м е н е н и я M D O технологии является изготовление пленок для этикеток. Так, для усаживаемых этикеток (shrink sleeves) степень усадки может быть целенаправленно задана посредством моноаксиального вытягивания. Самоклеящиеся этикетки из вытянутых полиэтиленовых пленок выигрывают за счет их повышенных оптических и механических характеристик. Особенно высокая прочность и хорошая плоскостность пленок позволяют улучшить их дальнейшую обработку. Кроме того, за счет сокращения толщины пленки можно уменьшить расход материала. Для упаковки гигиенических товаров (например, подгузников) и подкровельных натяжных полотен применяются газо- и паропроницаемые пленки. Газо- и паропроницаемость вытягиваемых пленок можно обеспечить, если они содержат порошкообразные минеральные наполнители. В процессе вытягивания полимерная матрица отделяется от частиц наполнителя, в результате чего образуется тонкая сеть микропор. Эти микропоры обеспечивают прохождение газов через пленку, но гарантируют при этом ее непроницаемость относительно жидкостей. Выводы Моноаксиальное вытягивание полимерных пленок по MDO-технологии позволяет целенаправленно изменять их свойства и оптимально приспосабливать к соответствующей области применения. Прогресс в развитии машинной техники и систем управления приводит к значительному повышению эффективности процесса, прежде всего, если MDO-узел встроен в экструзионную линию (см. фото). Таким образом, можно улучшить не только экономичность MDO-технологии при изготовлении уже известных пленок, но и открыть в будущем новые области применения этой технологии. www.polymerbranch.com Встраивание MDO-узла в общую экструзионную линию с помощью современных систем управления и приводов повышает эффективность и экономичность производства Компания Windmöller & Hölscher (W&H) является одним из мировых лидеров по выпуску машин и оборудования для индустрии гибких упаковочных материалов, располагает обширным портфолио MDO-узлов и на основании многолетнего опыта по вытягиванию рукавных и поливных пленок может оказать компетентную консультацию при выборе процесса вытягивания при выпуске пленок для соответствующей области применения. В производственную программу компании входят экструзионные установки для производства рукавных и плоских пленок, машины для флексографской и глубокой печати, машины для облагораживания и обработки бумаги, пленок и искусственных тканей, а также затаривающие ФЗЗ-установки для одновременного формирования, заполнения и закрывания мешков. Stretching Borders of Opportunities Th. Leopold 25