Разработка и внедрение системы управления качеством

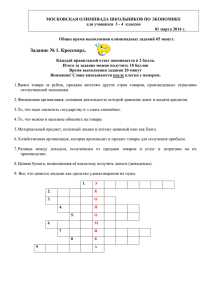

advertisement