ПОВЫШЕНИЕ РАБОТОСПОСОБНОСТИ ШТАНГОВЫХ

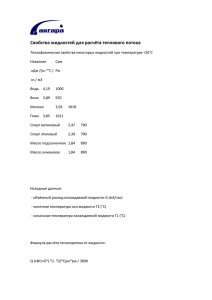

advertisement

На правах рукописи ВЛАСОВ ВЛАДИСЛАВ ВЛАДИМИРОВИЧ ПОВЫШЕНИЕ РАБОТОСПОСОБНОСТИ ШТАНГОВЫХ СКВАЖИННЫХ НАСОСНЫХ УСТАНОВОК ПУТЕМ КОМПОНОВКИ КОЛОННЫ ШТАНГ УСОВЕРШЕНСТВОВАННЫМИ НАГНЕТАТЕЛЯМИ ЖИДКОСТИ Специальность 05.02.13 – “Машины, агрегаты и процессы” (Нефтегазовая отрасль) АВТОРЕФЕРАТ диссертации на соискание ученой степени кандидата технических наук Уфа-2004 2 Работа выполнена на кафедре Нефтегазопромыслового оборудования Уфимского государственного нефтяного технического университета. Научный руководитель доктор технических наук, профессор Ишмурзин Абубакир Ахмадуллович Официальные оппоненты: доктор технических наук, старший научный сотрудник Янтурин Альфред Шамсунович; кандидат технических наук Вагапов Самат Юнирович. Ведущая организация: ООО “Нефтегазодобывающее управление Уфанефть”. Защита состоится “1” апреля 2004 года в 10 часов на заседании диссертационного совета Д 212.289.0 при Уфимском государственном нефтяном техническом университете по адресу: 450062, г. Уфа, ул. Космонавтов, 1. С диссертацией можно ознакомиться в библиотеке Уфимского государственного нефтяного технического университета. Автореферат разослан “1” марта 2004 года Ученый секретарь диссертационного совета Ибрагимов И.Г. 3 ОБЩАЯ АКТУАЛЬНОСТЬ ТЕМЫ Работа посвящена повышению эффективности добычи нефти при значительном содержании в ней механических составляющих, состоящих из разрушенной горной породы или песка, занесенного в скважину в процессе гидравлического разрыва пласта. Актуальность темы обусловлена тем, что при наличии осложняющих работу насосной установки факторах ее откачивающие возможности полностью не реализуются, а межремонтный период работы скважин значительно сокращается. Поэтому учитывая, что эффективность добычи нефти существенно зависит от работоспособности насоса, необходимо было исследовать степень влияния осложняющих факторов и найти способ их нейтрализации. Способность насосной установки долго и производительно работать – это тот критерий, который определяет эффективность ее работы. Краткий обзор литературных источников показал, что от работоспособности насоса во многом зависит и работа скважины. Поэтому основное внимание было уделено повышению работоспособности насоса. Одним из путей решения проблемы повышения работоспособности было предложено использовать нагнетатели в компоновки ШСНУ. Сущность повышения работоспособности ШСНУ путем компоновки колонны насосных штанг нагнетателями жидкости заключается в своевременном удалении осложняющих работу насоса компонентов, таких как песок, вода и другие примеси. К числу основных проблем, связанных с эксплуатацией ШСНУ путем компоновки колонны штанг нагнетателями жидкости, также относится проблема установления оптимального расстояния между нагнетателями жидкости. Эта проблема тоже требовала своего решения. В процессе решения поставленных задач было установлено, что добыча нефти ШСНУ путем компоновки колонны штанг нагнетателями жидкости позволяет получать большие отборы жидкости из скважины, а также осуществлять форсированный отбор жидкости для очистки забоя скважины от накоплений механическими примесями; избегать дополнительных осложнений, которые вызываются наличием в ней песка и парафина, искривлением ствола скважины. Постоянный отвод от насоса механических примесей увеличивает работоспособность плунжерной пары и клапанных узлов. Повышение подачи насосной установки, которое достигается компоновкой колонны штанг ШСНУ нагнетателями жидкости, обусловливает повышение эффективности добычи нефти. Но эффективность только этим не ограничивается. При этом улучшаются другие технологические параметры добычи: очищается забой скважины от засорения механическими примесями, воды. При этом открываются и начинают работать безводные низкопроницаемые пропластки продуктивной толщи, на что указывает уменьшение обводненности продукции. 4 Как показывают промысловые исследования работы модернизированной ШСНУ на нефтяных месторождениях Башкортостана в 2001-2003 годах, удалось эффективно откачать фильтрат бурового раствора в процессе освоения и жидкость с песком в процессе эксплуатации скважин. Удалось предотвратить забивание плунжера штангового насоса тяжелым фильтратом бурового раствора, значительно повысить прочность соединительных штанговых муфт и увеличить межремонтный период работы. Цель работы. Повышение работоспособности штанговой насосной установки в осложненных условиях откачки многокомпонентной продукции в добывающих скважинах. Задачи исследований 1 Обзор научной литературы, посвященной причинам и последствиям ухудшения фильтрационных свойств породы в призабойных зонах скважин в процессе различных технологических операций и анализ конструктивных недостатков применяемого оборудования в процессе свабирования после бурения и капитального ремонта скважин. 2 Исследование причин низкой эффективности применения стандартной ШСНУ в процессах откачки жидкости с твердыми фракциями. Исследования причин отказов работы насосно-силового оборудования ШСНУ в процессах откачки многокомпонентных жидкостей в наклоннонаправленных скважинах. 3 Совершенствование технической конструкции ШСНУ методом компоновки колонны насосных штанг нагнетателями жидкости, располагающиеся в колонне насосных штанг в расчетном порядке. Усовершенствование существующих и разработка новых конструкций нагнетателей жидкости с целью увеличения их прочностных характеристик. 4 Промысловые исследования модернизированной ШСНУ в производстве, анализ повышения производительности насоса, уточнение методики расчета расстояния между нагнетателями жидкости в колонне насосных штанг при откачке бурового раствора и скважинной продукции с песком, а также исследования призабойных зон скважин. Методы решения поставленных задач. В работе использован комплексный метод исследования, включающий аналитические решения и экспериментальные изучения на скважинах. Весь объем исследований выполнен на добывающих скважинах в процессах их эксплуатации, освоения после бурения и подземного ремонта. Также широко использовались результаты анализов промысловых материалов, которые были получены за время эксплуатации скважин оборудованных ШСНУ. Основные защищаемые положения 1 Обоснование необходимости разработки нового и усовершенствование существующего оборудования штанговой насосной установки с целью повышения эффективности откачки бурового раствора в процессе освоения после бурения, откачки жидкости с песком и твердыми 5 осадками в процессе эксплуатации скважин и увеличения межремонтного периода работы оборудования. 2 Обоснование необходимости применения и разработка новых конструкций нагнетателей жидкости при эксплуатации ШСНУ в наклоннонаправленных скважинах. 3 Обоснование оптимального расстояния между нагнетателями жидкости в колонне насосных штанг, с целью ликвидации засорения плунжера насоса твердыми осадками, прихвата плунжера в цилиндре и штанг в трубах. 4 Результаты промысловых исследований работы штанговой установки снабженной нагнетателями жидкости, практическое выявление слабых сторон существующих конструкций нагнетателей жидкости, анализ повышения производительности ШСНУ и результаты исследований призабойных зон скважин. Научная новизна 1 Аналитически установлено, что компоновка колонны насосных штанг нагнетателями жидкости, повышает скорость движения скважинной продукции и способствует созданию режима выноса твердых осадков. 2 Установлена аналитическая зависимость между геометрическими параметрами нагнетателей жидкости и их прочностными свойствами с учетом страгивающей нагрузки и возникающего изгибающего напряжения. 3 Получена формула расчета оптимального расстояния между нагнетателями жидкости при откачке скважинной продукции с песком и твердыми осадками, основанная на зависимости между скоростью оседания песочных фракций и параметрами откачки. Практическая ценность 1 Разработан новый способ очистки призабойных зон скважин от бурового раствора и твердого закупоривающего материала, основанный на применении стандартной штанговой насосной установки, колонна штанг которой снабжена нагнетателями жидкости. 2 Усовершенствованы существующие и разработаны новые, более прочные конструкции нагнетателей жидкости. 3 Дополнительная добыча нефти от применения ШСНУ в компоновке с нагнетателями жидкости в ООО “НГДУ Уфанефть” за 2002 год составила 580,8 тонн, при хозрасчетном экономическом эффекте 333029,8963 рублей. Апробация работы. Основные положения и результаты диссертационной работы докладывались: - на 52-й, 53-й, 54-й научно-технических конференциях студентов, аспирантов и молодых ученых УГНТУ (г. Уфа, 2001, 2002, 2003); - заседании технического совета ЗАО “Лукойл-АиК” (г.Когалым, 2001); - заседании технического совета ООО “Нефтегазодобывающее управление Уфанефть” (г.Уфа, 2002); - техническом семинаре кафедры НГПО УГНТУ (г.Уфа 2003); - техническом совете ООО “Башнефтегеофизика” (г.Уфа 2003). 6 Публикации. По материалам диссертации автором опубликованы 8 печатных работ, в том числе 3 статьи и 5 тезисов. Структура и объем работы. Диссертационная работа состоит из введения, четырех глав, выводов к каждой главе, заключения, списка литературы, состоящего из 101 наименования и 15 приложений. Работа изложена на 106 страницах, включая 24 рисунка, 9 таблиц, 40 формул, 1 диаграмму и 5 фотографий. СОДЕРЖАНИЕ РАБОТЫ Во введении обосновывается актуальность темы диссертации, сформированы ее цель и задачи исследований, приведены основные результаты исследований, научные положения и выводы, выносимые на защиту. По первой задаче исследования выполнен обзор научной литературы, посвященной причинам и последствиям ухудшения свойств породы в призабойных зонах скважин в процессе различных технологических операций. Проанализированы конструктивные недостатки скважинного оборудования, применяемого в процессе свабирования после бурения и капитального ремонта. В процессах бурения скважин, цементирования обсадных колонн, освоения и глушения, перфорации, гидравлического разрыва пласта и ремонтно-изоляционных работ происходит проникновение значительного количества рабочих жидкостей в пласт, что приводит к значительному ухудшению фильтрационной характеристики пласта в призабойных зонах скважин и значительному снижению продуктивности нефтяных скважин. Во время эксплуатации скважин слабая устойчивость коллекторских пород фильтрационному размыву обусловливает разрушение скелета пласта и поступление песка и других твердых частиц на забой скважины. Если скорость потока жидкости в скважине не обеспечивает полного выноса твердых фракций на поверхность, то происходит их накопление, как на забое, так и в полости штангового насоса, образуя при этом песчаную пробку. Образовавшаяся песчаная пробка частично или полностью перекрывает фильтр нефтяной скважины и создает большое сопротивление потоку жидкости, что равносильно уменьшению величины созданной в скважине депрессии [3]. Литературный обзор работ таких авторов, как С.С.Алескеров, Б.И.Аликбеков, С.М.Алиев, В.А.Амиян, А.М.Вагнер, Н.П.Васильева, А.А.Деменко, Л.С.Каплан, Р.М.Курамшин, Г.А.Шлейн, показал, что наибольший эффект от методов очистки призабойных зон скважин, основанных на принципе откачки жидкости, возможен при создании повышенной производительности оборудования за короткий промежуток времени. В процессе освоения скважин после бурения, хороший эффект от метода свабирования и дополнительный приток жидкости можно получить 7 созданием больших отборов скважинной продукции за короткий промежуток времени. После откачки бурового раствора и появления притока, более приемлемо на некоторое время осуществить форсированный режим работы оборудования, с целью обеспечения более глубокой очистки призабойной зоны скважины от фильтрата бурового раствора и песочных фракций, что положительно скажется на продуктивности скважин. Стандартным методом свабирования трудно обеспечить повышенную производительность, и начальные дебиты скважин имеют конечную величину. Исследования скважин на Туймазинском месторождении с установкой на забой глубинного манометра показали, что при свабировании как без пакера, так и с пакером величины депрессий на забой не превышают 6-8 кгс/см2, вследствие медленного погружения сваба под уровень жидкости. Широкое применение в процессах свабирования нашел плунжер, конструкция которого предполагает использование пакера, пружинные перегородки которого выполняют функцию уплотнения зазора между НКТ и плунжером. Недостатки данной конструкции заключаются в том, что для повышения скорости погружения плунжера под буровой раствор используются дополнительные утяжелители, которые значительно усложняют конструкцию плунжера и вкупе с повышенными силами трения металлических перегородок пакера с НКТ создают дополнительные энергозатраты при подъеме оборудования вверх. Кроме того, в некоторых случаях уплотнительный элемент пакера не гарантирует отсутствия утечек жидкости даже при повышенной силе контакта, вследствие овальности внутренней поверхности насосно-компрессорных труб. По второй задаче исследования проведены исследования причины низкой эффективности применения ШСНУ в процессах откачки жидкости с твердыми фракциями, песком и бурового раствора. Выполнены промысловые исследования причин отказов работы насосно-силового оборудования штанговой установки, при откачке многокомпонентных жидкостей в наклонно-направленных скважинах. К проблемам эксплуатации наклонно-направленных скважин штанговыми установками, в продукции которых находятся твердые осадки, песок и буровой раствор относят: -забивание приемной и нагнетательной ступеней штанговой установки фильтратом бурового раствора в процессе освоения после бурения; -возникновение повышенных сил трения между плунжером и цилиндром при попадании в зазор песка, вследствие чего – частичное снижение интервала движения плунжера, износ контактирующих поверхностей оборудования и повышенные утечки жидкости; -оседание всего объема твердых осадков и песка на плунжер насоса во время остановок скважин, что приводит к частичному или полному клину плунжера в цилиндре насоса и прихвату штанг в трубах; 8 -необходимость использования штанговых протекторов и штанговращателей, которые не гарантируют полную ликвидацию вышеперечисленных проблем; -повышенное изгибающее напряжение на резьбовые соединения штанговых муфт, вызванное кривизной ствола скважины, что значительно снижает прочность соединительных муфт и приводит к обрыву колонны насосных штанг [4]. Автором работы были выполнены исследования статистических закономерностей отказов работы штанговой установки в процессе откачки бурового раствора и жидкости с песком в наклонно-направленных скважинах. На рисунке 1 представлена динамограмма статистических закономерностей отказов работы ШСНУ. 4% Электродвиг. 19% Обрыв муфт и штанг 13% Устьевое оборудование 18% Износ плунж ера 11% НКТ 35% Засорение и клин плунж ера Рисунок 1 – Статистические закономерности отказов работы ШСНУ Как видно из рисунка 1, основными причинами отказов работы ШСНУ являются засорение и клин плунжера насоса (35%), обрыв муфт и штанг (19%) и износ плунжера (18%) песком, солями и другими твердыми осадками. Промысловый опыт показал, что подавляющее число заклиниваний плунжера происходит при остановках скважин, даже сравнительно кратковременных, на 15-25 минут, вследствие того, что осаждение песка начинается сразу же, как только произвели остановку насоса. На Ново – Узыбашевском месторождении в ООО “Нефтегазодобывающее управление Уфанефть” был проведен эксперимент по определению эффективности откачки бурового раствора стандартной штанговой насосной установкой в период освоения скважины после бурения 9 бокового ствола. Попытка откачать буровой раствор из скважины № 142с1 стандартным штанговым насосом типа НСН – 43 не увенчалось успехом. Насос после откачки 6 м3 жидкости прекратил подавать. Исследованиями было установлено, что произошло забивание шаровой клапанной пары насосного плунжера фильтратом бурового раствора, что явилось причиной срыва подачи. Как известно, простои скважин бывают довольно длительными с образованием над насосом высокой пробки из твердых осадкообразующих включений (до 20 м в высоту), что в большинстве случаев после остановок оборудования делает плунжер неподвижным. В трубных насосах при попытках сдвинуть плунжер с места вверх немедленно произойдет его заклинивание из–за попадания массы песка в зазор между плунжером и цилиндром и резкого увеличения сил трения. Похожая картина наблюдается и во вставном насосе, когда из–за песчаного осадка его не удается сорвать с посадочного конуса. При заклинивании плунжера и прихвате штанг в трубах во вставном насосе приходится совместно поднимать штанги и трубы, что часто сопряжено с износом подземного оборудования. Немаловажной проблемой эксплуатации скважин штанговыми насосами, в продукции которых находится песок, являются утечки жидкости. В основном утечки жидкости возникают из-за повышенного износа контактирующих металлических частей штангового оборудования. Течь жидкости между цилиндром и плунжером, в клапанных парах плунжера и в соединениях насосных труб препятствуют установлению оптимального режима работы скважины. Если в трубах, цилиндре и клапанной паре плунжера имеются заметные утечки, то уровень жидкости в затрубном пространстве после остановки насоса будет повышаться не только за счет притока жидкости из пласта, но и за счет стекания скважинной продукции из пропускающих элементов подземного оборудования. Если расход жидкости из пропускающих элементов равен количеству притекающей из пласта продукции, то объем жидкости, накопившейся в затрубном пространстве скважины, будет частично состоять из жидкости, вытекшей из пропускающих элементов ШСНУ. В этом случае дебит скважины в процессе работы существенно снизится по сравнению с ожидаемым дебитом. Увеличение объема утечек в процессе работы насоса отрицательно сказывается на эффективности откачки песочных фракций, особенно при периодическом отборе жидкости. По третьей задаче исследования была усовершенствована конструкция штанговой насосной установки, выполнены аналитические расчеты зависимости между геометрическими параметрами нагнетателей жидкости и их прочностными свойствами при действии изгибающих напряжений. Также были усовершенствованы существующие и разработаны новые конструкции нагнетателей жидкости и получена методика расчета оптимального расстояния между нагнетателями жидкости применительно к индивидуальным свойствам откачиваемой продукции 10 Конструкция штанговой скважинной насосной установки, дополнительно снабженной нагнетателями жидкости, представляет собой серийное штанговое оборудование, дополнительно снабженное механическими устройствами – гидродинамическими нагнетателями жидкости, получившими более широкое название как дискретные “муфтынагнетатели”. На рисунке 2 представлен общий вид ШСНУ в компоновке с нагнетателями жидкости, расположенными на колонне насосных штанг, и штанговый нагнетатель жидкости. ШСНУ, снабженная нагнетателями жидкости Штанговый нагнетатель жидкости 7 1 1 8 4 4 h0 h1 h2 h3 h4 2 3 2 3 5 6 1 – штанговая насосная установка, 2 – штанговые муфты-нагнетатели, 3 – колонна насосных штанг, 4 – электродвигатель, 5 – скважинная продукция с песком и твердыми осадками или буровой раствор, 6 – плунжер, 7 – накладки, 8 – шкив электродвигателя Рисунок 2 – ШСНУ в компоновке с нагнетателями жидкости и штанговый нагнетатель жидкости 11 Нагнетатель жидкости состоит из полой муфтовой части 1, полой ниппельной части 2, седла клана 3 и шарового клапана 4. Штанговые нагнетатели жидкости представляют собой механические устройства, выполненные из металла и дублирующие плунжер штангового насоса. Они являются многофункциональными механическими устройствами и выполняют функции плунжеров, соединительных муфт штанг и устройств, разделяющих весь объем скважинной жидкости на отдельные ступени в НКТ. Нагнетатели жидкости в паре с внутренней поверхностью насоснокомпрессорных труб образуют подобие пары “плунжер-цилиндр”. Основным требованием при разработке конструкции нагнетателей жидкости является обоснование его габаритных размеров. Вследствие того, что завод – изготовитель при изготовлении НКТ допускает сплюснутость или овальность труб, то для свободного прохождения внутри трубы нагнетатель жидкости должен иметь наружный диаметр не более 59,8 мм, что достоверно известно из практики эксплуатации труб. Процесс откачки жидкости осуществляется следующим образом. После окончания бурения скважины или подземного ремонта, когда в скважине находится буровой раствор или жидкость глушения, производится ее оснащение ШСНУ. На колонну штанг устанавливаются нагнетатели жидкости 2 с определенным интервалом между ними, в зависимости от кривизны ствола скважины и свойств откачиваемой продукции. На шкив электродвигателя 8 надеваются накладки 7 для увеличения его диаметра и приводя в действие электродвигатель 4, начинают процесс откачки скважинной жидкости. При установке нагнетателей жидкости на колонну штанг расстояние между ними определяется расчетным путем. Расстояние между нагнетателями жидкости зависит от свойств откачиваемой продукции и параметров откачки, и оптимальное расстояние между муфтаминагнетателями будет выполняться при соблюдении следующего условия: h ν пл = S пл ν осед , (1) где h - расстояние между нагнетателями жидкости, м; ν пл - объем плунжера насоса, м; Sпл - длина хода полированного штока, м; ν осед - скорость оседания твердых фракций в жидкости м/с. При уточнении формулы расчета оптимального расстояния между нагнетателями жидкости при откачке газожидкостной смеси с песком, твердыми осадками, парафином и бурового раствора необходимо учесть скорость индивидуального оседания твердых фракций в колонне НКТ. Для 12 этого введем дополнительные параметры, такие как диаметр и плотность частиц твердых осадков и вязкость жидкости. По формуле 2 определим скорость оседания песочных фракций в жидкости: d 2 ( ρ п − ρ с ) ⋅ g d 2 ( ρ п − ρ ж (1 − ϕ г ) + ρ г ⋅ ϕ г ) = ν осед = , (2) 18µ c 18µ с где d - максимальный диаметр частиц песка, м; ρ п - плотность песчинок, кг/м3; ρс - средняя плотность среды с учетом газа кг/м3; µс - вязкость откачиваемой жидкости, Па·с. Численный расчет расстояния между нагнетателями жидкости с учетом ввода новых параметров показал, что при откачке песочной жидкости, оптимальное расстояние между нагнетателями соответствует 157 метрам, для бурового раствора и высоковязких жидкостей глушения 90 метров. Теоретическими расчетами, основанными на сочетании методик по определению страгивающей нагрузки и расчета деталей машин на прочность при изгибе, были определены аналитические зависимости между геометрическими параметрами нагнетателей жидкости и их прочностными свойствами. На рисунках 3 и 4 представлены отдельные фрагменты оборванного по резьбе нагнетателя жидкости концентрической конструкции, по скважине №1594 НП-1 Волковского месторождения в ООО “НГДУ Уфанефть”. Рисунок 3 Рисунок 4 С целью определения причины обрыва нагнетателя жидкости, по скважине №1594, при фиксированных значениях угла кривизны ствола скважины в 5° от вертикали и максимальной нагрузки на балансир СК Рmax 70 кН, был произведен численный расчет определения величин страгивающей нагрузки Qстр в резьбовом соединении без учета кривизны ствола скважины, напряжения растяжения σ р , напряжения изгиба σ и и 13 страгивающей нагрузки Qстризг с учетом влияния напряжения изгиба σ и . Результаты расчетов вышеперечисленных параметров для концентрического нагнетателя жидкости представлены в таблице 1. Таблица 1- Результаты расчета основных параметров для концентрического нагнетателя жидкости Параметры Значения Страгивающая нагрузка Qстр, кН Напряжение растяжения σ р , МПа Напряжение изгиба σ и , МПа Отношение диаметров ψ , м Отношение σ и / σ р , МПа Страгивающая нагрузка с учетом напряжения изгиба Qстризг, кН 299,087 7,9·103 6,62·104 0,84 8,3 36 Из таблицы 1 видно, что величина страгивающей нагрузки равная 299,087 кН, после возникновения повышенного изгибающего напряжения, вызванного кривизной ствола скважины, уменьшилась до величины 36 кН или в 8,3 раза. Это свидетельствует о том, что разрушение металла в резьбовой части наступает уже при Qстр=36 кН. Аналитическими исследованиями было выявлено, что на величину напряжения изгиба σ и значительно влияет длина конструкции, диаметр и толщина стенки. В таблице 2 представлены результаты расчета аналогичных параметров для нагнетателя жидкости с измененными геометрическими размерами (меньшей длины, большей толщиной стенки и эксцентрическим присоединением штанг). Таблица 2 - Результаты расчета основных параметров для эксцентрического нагнетателя жидкости Параметры Значения Страгивающая нагрузка Qстр, кН 299,087 Напряжение растяжения σ р , МПа Напряжение изгиба σ и , МПа Отношение диаметров ψ , м Отношение σ и / σ р , МПа 6.Страгивающая нагрузка с учетом напряжения изгиба Qстризг, кН 7,9·103 2,2·104 0,84 2,8 106 14 Из таблицы 2 видим, что изменение геометрических параметров конструкции нагнетателя жидкости в сторону уменьшения длины, увеличения толщины стенки и эксцентрическое присоединение штанг привели к снижению напряжения изгиба σ и с 6,62·104 до 2,2·104 и соответственно повышению допускаемой нагрузки на балансир СК с 36 кН до 106 кН. На рисунке 5 показано изменение величин изгибающего напряжения для концентрической и эксцентрической конструкции нагнетателей жидкости при угле кривизны ствола скважины 5° от вертикали. концентрический и 5 Ми + Р Р 5 и Р эксцентрический Qстр Ми Ми + Р Рисунок 5 – Изменение величин изгибающего напряжения Qстр Ми 15 На рисунке 6 представлена диаграмма зависимостей между длиной нагнетателя жидкости, наружным диаметром и величинами моментов изгиба и сопротивления для разных конструкций нагнетателей жидкости. L-мм, D-мм; Mи, Wc-МПа, 800 700 600 500 400 300 200 100 0 L D Μи Wc Концентрическая L-110, 2R-60, Ми-669, Wc-101 Эксцентрическая L-90, 2R-78, Mи-517, Wc-233 Стандартная L-40, 2R-38, Mи-243,6, Wc-45 Рисунок 6 - Зависимости между параметрами нагнетателей жидкости и моментами изгиба и сопротивления Из рисунка 6 видно, что уменьшение длины нагнетателя жидкости ведет к снижению напряжения изгиба с 6,62·104 МПа до 2,2·104 МПа, а увеличение радиуса к повышению момента сопротивления, что дает возможность значительно увеличить допускаемую нагрузку на балансир СК. На рисунке 7 показана диаграмма допускаемых нагрузок на балансир СК при компоновке колонны насосных штанг ШСНУ скважины № 1594 разными конструкциями нагнетателей жидкости. 120 максимальная нагрузка на балансир СК 106 кН Нагрузка, кН 100 80 60 106 кН средняя нагрузка на балансир СК 42 кН 40 20 36 кН 0 Концентрическая муфта Эксцентрическая муфта Допускаемая нагрузка, кН Рисунок 7 – Величины допускаемых нагрузок для разных конструкций нагнетателей жидкости 16 С целью повышения качества откачки продукции с песком на базе существующей конструкции муфты-нагнетателя была разработана новая конструкция с полиуретановой уплотняющейся манжетой. Контактная поверхность муфты-нагнетателя выполнена из полиуретанового эластомера, причем внутренняя поверхность неподвижной полиуретановой прослойки выполнена в виде гофрированной конической поверхности, а наружная – цилиндрической формы с наружным диаметром, равным 59,6 мм. Уплотнение зазора между внутренней стенкой НКТ и муфтойнагнетателем происходит за счет расширения пластичной гофрированной манжеты вследствие давления на нее веса столба жидкости, при движении колонны насосных штанг вверх и увеличения наружного диаметра неподвижной части за счет давления на нее подвижной части. Двойное уплотнение зазора между НКТ и нагнетателем жидкости и исключительные свойства полиуретана (стойкость к истиранию, повышенная прочность и эластичность, высокое сопротивление к раздиру, сочетание пластичности с твердостью, высокая стойкость к действию химически активных компонентов) позволяют снижать утечки и износ оборудования. Это улучшит работу насоса и положительно повлияет на откачку бурового раствора и жидкости с механическими примесями. В качестве марки полиуретана предлагается использовать ГУП-102. На рисунке 8 изображена муфта-нагнетатель с уплотняющейся полиуретановой манжетой в свободном состоянии и под нагрузкой. в свободном состоянии под нагрузкой 1 2 3 4 5 6 7 8 9 Рисунок 8 – Манжетная муфта-нагнетатель 17 На рисунке 8 изображены насосно-компрессорные трубы 1; полая муфтовая часть 2; манжетная часть подвижной поверхности 3; ограничитель движения 4; подвижная полиуретановая поверхность 5; шаровой клапан 6; неподвижная поверхность 7; седло клапана 8; полая ниппельная часть 9. По четвертой задаче исследования были проведены промысловые исследования ШСНУ в компоновке с нагнетателями жидкости в процессах откачки продукции с песком и бурового раствора, выполнен анализ динамограмм работы насоса. На Кушкульском и Узыбашевском нефтяных месторождениях ООО “НГДУ Уфанефть” в период с 2001 по 2003 гг. по скважинам №№ 185, 192, 328, 435 и 142С1 с целью повышения эффективности откачки бурового раствора и жидкости с твердыми осадкообразующими фракциями, на колонну насосных штанг ШСНУ были установлены нагнетатели жидкости. По вышеперечисленным скважинам получен положительный промышленный эффект, выразившийся в повышении производительности ШСНУ и увеличении межремонтного периода работы штангового оборудования. По скважине № 142С1 введенной в эксплуатацию после бурения бокового ствола, удалось успешно откачать буровой раствор и вывести скважину на режим эксплуатации. На рисунке 9 представлен график повышения производительности ШСНУ и снижения динамического уровня по скважинам №№ 185, 192, 328, 435. 1200 1126 22,6 902 Ндин, м; Qж м3/сут 1000 780 986 800 25 23 956 706 20 18,5 18 15 600 10 12 400 10,1 410 8,2 200 6,5 202 0 до после 185 Ндин до после 192 до после 328 Производительность ШСНУ до 5 0 после 435 скважины Рисунок 9 – Повышение производительности штанговых установок Из рисунка 9 можно видеть, что повышение производительности ШСНУ произошло по всем скважинам, где были установлены нагнетатели жидкости. По скважине № 185 после компоновки колонны штанг нагнетателями жидкости увеличили число качаний балансира СК с 2,5 к/мин до 5 к/мин, по всем остальным скважинам число качаний балансира СК и 18 типоразмеры насосов не изменялись. В качестве примера в таблице 3 представлены параметры работы ШСНУ по скважине №192. Таблица 3 – Параметры работы ШСНУ по скважине №192 Параметры Тип насоса Диаметр плунжера Dн, мм Длина хода штока S0, м Число качаний балансира n, к/мин-1 Длина хода плунжера Sпл, м (по динамограмме) Максимальная нагрузка на СК, кН Минимальная нагрузка на СК, кН Производительность ШСНУ, Qж м3/сут Общая потеря хода штока λ , м Значения до после НСВ-32 32 2,1 4,2 1,69 1,71 44 45,8 22,19 22,2 6,52 10,1 0,41 0,39 Таблица 3 показывает, что параметры откачки (S0, F, n) не изменились, но производительность установки возросла на 54%. На рисунках 10 и 11 представлены динамограммы работы насоса по скважине №192 Кушкульского месторождения, снятые до и после применения нагнетателей жидкости. Дата компоновки ШСНУ нагнетателями 3 декабря 2001 года. Р,кН l=0,41 Sпл=1,69 3 44 43,58 561 27,8 22,19 Sпл.наг=0 ,7 8 S=2,1 0,91 0,69 S,м Рисунок 10 – Динамограмма работы насоса от 1 декабря 2001 года 19 По динамограмме 1 определено, что максимальная нагрузка на балансир СК составляла Рmax = 4400 кг, длина хода плунжера Sпл=1,69 м, длина хода полированного штока S=2,1 м при глубине подвески приемной ступени насоса 1100 метров. Sпл=1,71 5 45,80 Р,кН l=0,39 43,88 22,20 Sпл.наг.=1,02 S=2,1 0,69 S,м Рисунок 11 - Динамограмма работы насоса от 29 декабря 2001 года На динамограмме 2, снятой через 26 дней после компоновки колонны насосных штанг муфтами-нагнетателями, определено, что максимальная нагрузка на балансир СК составляла Рmax = 4580 кгс, длина хода плунжера Sпл=1,71 м, полированного штока S=2,1 метр при глубине подвески приемной ступени 1100 метров. По динамограмме можно видеть, что после компоновки колонны штанг нагнетателями жидкости длина интервала движения плунжера вниз до погружения под уровень жидкости в период нагнетания снизилась с Sпл.наг.=0,91 м до Sпл.наг.=0,69 м. До компоновки колонны штанг нагнетателями жидкости большая длина движения плунжера (до погружения под жидкость) была возможна вследствие отставания скорости движения плунжера от скорости снижения уровня жидкости во всасывающей части оборудования, за счет пропускания клапанной пары. Здесь можно предположить, что пропускание клапанной пары было из-за оседания песка на седло, что вызвало утечки в клапане. После создания режима выноса осадков из полости насоса, клапанная пара всасывающей части оборудования начала работать лучше. Автор работы предполагает, что снижение утечек жидкости в зазоре между цилиндром и плунжером могло быть за счет частичного 20 перераспределения гидравлической нагрузки на нагнетатели жидкости в период движения балансира СК вверх. Теоретический расчет величин утечек, выполненный по методике А.М.Пирвердяна, показал, что в случае снижения высоты столба жидкости над плунжером с 1100 метров (глубина посадки) до 157 метров (расстояние от плунжера до первого нагнетателя) утечки могут быть сокращены на 27%. В таблице 4 представлен результат расчета утечек жидкости в зазоре между плунжером и цилиндром по методике А.М.Пирвердяна. Таблица 4 - Результаты расчетов утечек жидкости Параметры Показатели с без нагнетателей нагнетателями g -ускорение свободного падения, см/с2 981 Dн - диаметр насоса, см 3,2 Н - столб жидкости над плунжером, м ν 1100 - кинематическая вязкость, см/с2 0,02 l - длина плунжера, м δ - зазор между цилиндром и плунжером, см Утечки жидкости , q м3/сут (%) 157 1,2 0,005 0,005 2,1 (32%) 0,33 (5,1%) Здесь необходимо отметить, что при определении высоты столба жидкости над плунжером наружный диаметр муфты-нагнетателя принимался равным внутреннему диаметру НКТ, т.е. Dннаг = DвнНКТ = 62 мм. Однако реальный диаметр нагнетателя жидкости был равен Dннаг = 59,8 мм, что на 2,2 мм меньше расчетного. Поэтому между муфтами существовала гидродинамическая связь, и реальное давление на плунжер во время работы насоса было больше. Повышение производительности оборудования, и следовательно, увеличение скорости движения откачиваемой жидкости, привело к повышению концентрации твердых осадков в добываемой жидкости и положительно сказалось на глубине очистки призабойной зоны скважины. На рисунке 12 в графическом виде показано изменение концентрации твердых осадков в жидкости до и после повышения производительности ШСНУ по скважине № 185. Дата установки нагнетателей жидкости 09.09.01. 21 Скважина №185 0,37 % 0,4 0,35 0,26 % 0,3 0,21 % 0,25 0,2 0,15 % 0,15 0,08 % 0,067 % 0,1 0,05 0 20.07.01. 13.09.01. 18.09.01. 02.10.01. 11.02.01. 22.02.01. Изменение расходной концентр.осадков в жидкости Рисунок 12 - Изменение концентрации осадков во времени Как видно из рисунка 12, максимальная концентрация фракций песка в жидкости наблюдалась через 4 дня после компоновки колонны штанг нагнетателями, через 2 недели просматривалась тенденция к снижению концентрации осадков с 0,37% до 0,21 %, а затем к 11.02.01. до 0,08 %, что свидетельствовало об очистки призабойной зоны скважины №185. По методике А.Н.Адонина был определен безразмерный параметр выноса осадков, который характеризовал степень очистки ПЗС от твердых фракций и песка. При фиксированных значениях концентрации осадков и скорости движения жидкости в НКТ, параметр, соответствующий полному извлечению песка был равен 2,55. В таблице 5 показано изменение скорости восходящего потока жидкости в НКТ и увеличение безразмерного параметра выноса для скважины № 185 Кушкульского месторождения. Таблица 5 – Таблица изменения параметров выноса осадков Параметры Концентрация осадков α 0 ,% 20.07.01 18.09.01 0,15 0,37 Скорость потока υ ж , см/с Скорость оседания ω , см/с 0,52 1,41 0,53 0,53 Безразмерный параметр U бр 0,98 2,66 Из таблицы 5 видно, что повышение скорости потока скважинной жидкости с 0,52 см/с до 1,41 см/с привело к повышению концентрации песка с 0,15% до 0,37% и увеличению параметра выноса с 0,98 до 2,66, что положительно сказалось на степени очистки ПЗС от песочных фракций. 22 На рисунке 13 показано повышение межремонтного периода работы штангового оборудования по скважине № 185 после компоновки колонны штанг нагнетателями жидкости. 500 427 450 400 350 420 420 300 250 200 109 109 150 100 4 50 0 1 0 Эксплуат., сут ТХО МОП, сут 01.07.00.- 09.09.01. 4 ПРС 0 МРП 09.09.01.- 01.11.02. Рисунок 13 – Повышение межремонтного периода работы ШСНУ Из рисунка 13 видно, что после компоновки колонны штанг нагнетателями жидкости (09.09.01-01.11.02) произошло повышение МРП со 109 до 420 суток, сокращение ремонтов скважины с 4 до 0, при суммарном количестве дней эксплуатации до применения 427 суток и после применения 420 суток. ОСНОВНЫЕ ВЫВОДЫ Компоновкой колонны насосных штанг нагнетателями жидкости удалось увеличить наработку скважинного оборудования на отказ, повысить производительность штанговой установки и откачать буровой раствор в процессе освоения скважины после бурения. Аналитически установлено, что компоновка колонны насосных штанг нагнетателями жидкости, повышает скорость движения скважинной продукции и способствует созданию режима выноса твердых осадков из полости насоса. Разработан новый способ очистки призабойных зон скважин от бурового раствора и твердого закупоривающего материала, основанный на применении нагнетателей жидкости в компоновке колонны насосных штанг ШСНУ. Получена методика расчета оптимального расстояния между нагнетателями жидкости при откачке скважинной продукции с песком и твердыми осадками, основанная на зависимости между скоростью оседания песочных фракций в жидкости и параметрами откачки. 23 Дополнительная добыча нефти от применения ШСНУ в компоновке с нагнетателями жидкости в ООО “НГДУ Уфанефть” за 2002 год составила 580,8 тонн, при хозрасчетном экономическом эффекте 333029 рублей. Основные положение диссертации опубликованы в следующих работах: 1. Власов В.В., Ишмурзин А.А. Усовершенствование технологии освоения скважин применением дискретных насосов и забойного пакера отсекателя // Тез. докл. Междунар. науч.- практ. конф., посвященной 45-летию ОФ УГНТУ.-Уфа: УГНТУ, 2001.-С.27. 2. Власов В.В., Ишмурзин А.А. Усовершенствование технологии освоения скважин путем дискретной кратковременно-форсированной откачки продукции // Тез. докл. 53-й науч.- техн. конф. студентов, аспирантов и молодых ученых.-Уфа: УГНТУ, 2002.-С.100. 3. Власов В.В., Ишмурзин А.А. Причины нарушения первичной гидродинамической связи “пласт-скважина” и технологические недостатки методов очистки основанных на принципе откачки жидкости // Нефтегазовое дело.-2003.-http://www.ogbus.ru/authors /Vlasov/Vlasov_1.pdf. 4. Власов В.В., Ишмурзин А.А. Эффективность применения стандартного штангового насоса в процессах откачки многокомпонентной жидкости // Нефтегазовое дело.-2003.-http://www.ogbus.ru/authors/Vlasov/ Vlasov_2.pdf. 5. Власов В.В. Влияние песка на производительность штангового насоса и образование песчаных пробок в скважинах при откачке многокомпонентной жидкости // Тез. докл. 54-й науч.- техн. конф. студентов, аспирантов и молодых ученых.-Уфа: УГНТУ, 2003.-С.207. 6. Власов В.В., Ишмурзин А.А. Анализ технологической эффективности применения скважинных нагнетателей жидкости в компоновке колонны насосных штанг ШСНУ в процессах откачки многокомпонентной жидкости // Нефтегазовое дело.-2003.-http://www.ogbus.ru/authors/ Vlasov/Vlasov_3.pdf. 7. Власов В.В. Усовершенствование технологии глушения скважин путем применения забойного пакера-отсекателя // Тез. докл. 54-й науч.- техн. конф. студентов, аспирантов и молодых ученых.-Уфа: УГНТУ, 2003.С.208. 8. Власов В.В. Влияние попутного газа на производительность штангового насоса // Тез. докл. 54-й науч.- техн. конф. студентов, аспирантов и молодых ученых.-Уфа: УГНТУ, 2003.-С.209. Соискатель В.В.Власов