Изготовление легких конструкций из полиуретановых композитов:

advertisement

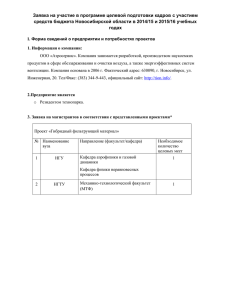

тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ Полиуретаны (ПУ), представляющие собой самостоятельный класс полимерных материалов разнообразных составов, свойств и областей применения, в последние годы привлекают все большее внимание в качестве матрицы полимерных композиционных материалов на основе непрерывных армирующих волокон (ВПКМ) при производстве легких и одновременно высокопрочных конструкций. Крышка короба складной крыши автомобиля Mercedes SLK, имеющая ячеистую сэндвичеподобную структуру с покрытием из материала puropreg (изготовитель: компания Greiner Perfoam, фото: KraussMaffei) Изготовление легких конструкций из полиуретановых композитов: современное состояние и перспективы И. Клеба, д-р, Ю. Эмиг, Т. Мак, д-р, Ruehl Puromer GmbH (г. Фридрихсдорф, Германия) Введение В 2012 г. полиуретаны отпраздновали свое 75-летие. Официальной датой их рождения считается 13 ноября 1937 г., когда были запатентованы результаты научных изысканий молодого химика из г. Леверкузена (Германия) Отто Байера (Otto Bayer). С тех пор ПУ завоевали себе место во многих сферах применения и в самых различных отраслях. Твердые и мягкие, вспененные, монолитные или интегральной структуры, высокой и низкой плотности, благодаря своему почти безграничному многообразию свойств, которые можно целенаправленно регулировать в соответствии с конкретными требованиями определенных областей применения, ПУ заняли на рынке прочное место как «материалы на заказ». Несмотря на это, существующие области применения ПУ Kleba I., Emig J., Mack T. Leichtbau durch Composites auf Basis von Polyurethan. Status Quo und Zukunftsperspektiven // PU Magazin. 2013. Nr. 3. S. 168–174. 14 до недавних пор ограничивались, главным образом изделиями с низким и средним уровнем требований в отличие, например, от конструкционных эпоксидных стеклои углепластиков, предназначенных для использования в авиакосмической технике, в автомобилестроении, в производстве спортивного инвентаря и др. Возможностям же применения полиуретановых ВПКМ со свойствами, приемлемыми для изготовления подобных «дефицитных» видов продукции, не придалось первостепенного значения. В настоящее время ситуация существенно изменилась, причем не в последнюю очередь благодаря активной деятельности, развиваемой в секторе углепластиков автомобилестроительными фирмами, стремящимися всемерно облегчить свои автомобили в целях сокращения расхода ресурсов и уменьшения выбросов диоксида углерода. В качестве примеров такой активности можно назвать так называемый проект i компании BMW и проект XL1 компании Volk- swagen. Крупносерийное производство и пригодность для массового использования заявлены ими как актуальные цели. Важную роль, прежде всего на пути к организации крупносерийного производства, играет также отделка поверхности, так как она существенно отличается от отделки металлических изделий и потому требует решения ряда дополнительных задач. Практический опыт применения ПУ предоставляет разнообразные и полезные возможности в области отделки поверхности различными способами, включая лакирование, пленочные технологии, каширование текстильными материалами или комбинирование разных видов ПУ. 1. Разновидности полиуретановых ВПКМ и технологии отделки поверхности В табл. 1 представлены основные методы формования, которые могут использоваться для производства изделий из ВПКМ в зави2014 / № 2 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ Таблица 1. Характерные методы формования полиуретановых ПКМ в зависимости от формы волокнистого наполнителя, их сокращенное англоязычное обозначение и расшифровка Форма наполнителя Короткие дискретные волокна Длинные дискретные волокна Холсты Ткани и ленты Сокращение (расшифровка) RRIM (Reinforced Reaction Injection Moulding) LFI (Long Fibre Injection) CSM (Composite Spray Moulding) SRIM (Structural Reaction Injection Moulding) PSM/CSM (PU/Composite Spray Moulding) RTM (Resin Transfer Moulding) RSM (Resin Spray Moulding) симости от той или иной формы волокнистого армирующего наполнителя (см. также составленную редакцией справку на с. 16 с определением данных методов формования. – Прим. ред.). Волокнистые структуры, предназначенные для изготовления легких конструкций, могут быть классифицированы как по форме наполнителя (короткие и длинные дискретные волокна, холсты, жгуты, ленты и ткани), так и по природе волокна (стеклянные, минеральные, натуральные, синтетические и углеродные волок- www.polymerbranch.com на, а также комбинации волокон различной природы в составе так называемых «гибридных» ВПКМ). ВПКМ на основе не имеющих преимущественной ориентации в каком-либо определенном напр авлении дискр е тных в олокон – «классических» коротких или длинных (с длиной от 10 до 100 мм), а также на основе слоев из хаотично расположенных волокон (матов или холстов) характеризуются изотропными свойствами и используются для изготовления изделий с низким и средним уровнем требований. Армирование ориентированными волокнистыми структурами в форме тканей, лент, нитей и жгутов применяется в производстве изделий, к которым предъявляются наиболее высокие требования. В свою очередь полиуретановые матрицы в зависимости от назначения ВПКМ могут быть монолитными или вспененными (средней или высокой плотности). Все это многообразие исходных материалов и структур обеспечивает широкие возможности для максимального использования потенциальных возможностей полиуретановых ВПКМ в производстве легких конструкций. Целенаправленная и эффективная отделка поверхности изделий дополняет многообразие технических решений. На практике – в зависимости от назначения выпускаемой продукции – используются в основном следующие способы отделки поверхности: • лакирование (с предшествующим нанесением на обрабатываемую поверхность слоя лакируемой подложки или без него); 15 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ • нанесение одно- или многослойного пленочного покрытия; • образование покрытия по технологии IMC (In-Mould Coating); • нанесение волокнистых слоев; • нанесение текстильных покрытий. Компания Ruhl Puromer GmbH, относящаяся к числу предприятий среднего масштаба, специализируется в секторе производства изделий из ПУ и разрабатывает также системные технические решения для производства полиуретановых ВПКМ, включающие в себя все стадии процесса, начиная от исходного сырья и заканчивая отделкой поверхности. 1.1. RRIM – классическая технология армирования волокнами Классическая технология наполнения ПУ короткими волокнами предусматривает введение стеклянных или минеральных (например, из волластонита) волокон длиной до 2 мм в количестве до 30 % масс. в связующее непосредственно перед его использованием. Возможно также наполнение связующего мелкими частицами пластинчатой формы. Изготовление тонкостенных – толщиной от 2 до 5 мм – плоских самонесущих изделий по технологии RRIM (Reinforced Reaction Injection Moulding) осуществляется в закрытых формах с относительно коротким временем цикла и представляет собой альтернативу мелко- и среднесерийному производству изделий методом литья под давлением. В качестве типичных областей применения можно назвать производство грязезащитных крыльев для тракторов, передних и задних брызговиков, крыльев и боковых порогов для автомобилей. Отделка поверхности осуществляется в этом случае путем лакирования, причем, как правило, в виде отдельной стадии производственного процесса. Несмотря на то что технология RRIM все в большей степени вытес- няется литьем термопластов под давлением, она, несомненно, сохранит определенное значение в секторе производства вспомогательных видов продукции, таких как изделия для тюнинга автомобилей или запасные части. «Объявленные умершими живут долго» – такое выражение вполне применимо к данному случаю, когда эта технология, много раз обрекавшаяся на исчезновение, снова и снова доказывает свое право на существование, например, в качестве одного из способов изготовления изделий с лакируемыми высококачественными поверхностями. 1.2. SRIM – технология производства изделий с улучшенными механическими свойствами и расширенными функциями Если к механическим свойствам изделия предъявляются повышенные требования, то наполнение ПУ короткими волокнами может оказаться недостаточным. Справка Расшифровка англоязычных сокращений некоторых методов формования деталей из ВПКМ и их определение* Сокращение (расшифровка) RIM (Reaction Injection Moulding) Определение Технология литья под давлением деталей из ненаполненных композиций, составленных из реакционноспособных мономеров или олигомеров, с раздельной подачей компонентов в камеру, в которой они смешиваются друг с другом и впрыскиваются под давлением в литьевую форму, где полимеризуются, образуя термопластичный полимер, или отверждаются с образованием полимера сетчатой структуры. В русскоязычной литературе технологию RIM часто называют «реакционным» или «реактивным» литьем Разновидность RIM-технологии применительно к наполненным дискретными волокнами реакционноспособным композициям, требующим повышенного давления литья из-за большей вязкости композиций. Термин RRIM используется преимущественно в отношении полиуретановых стеклопластиков Разновидность RIM-технологии применительно к ненаполненным реакционноспособным композициям, SRIM (Structural Reaction которые подаются под давлением в форму, где находится пакет-заготовка из длинных, хаотично Injection Moulding) расположенных волокон, пропитывают ее и отверждаются Технология прессования деталей из пакетов-заготовок, собранных из матов, на одну или обе поверхности CSM (Composite Spray которых предварительно напылением нанесено термореактивное связующее, которое пропитывает заготовку Moulding) в процессе прессования CSM PU CSM-технология применительно к полиуретановым ВПКМ В общем случае автоматизированная технология прессования деталей из композиций, составленных из термореактивного связующего и длинных волокон (длиной от 12 до 100 мм), нарезаемых из ровинга непосредственно перед смешиванием со связующим. Из смесительной головки, управляемой роботом, композиция по специальной программе напыляется на одну из двух полуформ, после чего форма закрывается LFI (Long Fibre Injection) и осуществляется прессование. Термин LFI используется преимущественно в отношении полиуретановых стеклопластиков, прессование которых завершается в течение 2–4 мин. Преимуществом LFI-технологии перед технологиями RRIM, SRIM и CSM является использование не сухого, а заранее пропитанного связующим пакетазаготовки В общем случае любой из методов изготовления деталей из ВПКМ на основе непрерывных волокон, начиная от вакуумного, пневматического, автоклавного формования и кончая прессованием и термокомпрессионным RTM (Resin Transfer Moulding) методом, в процессе которых сухой пакет-заготовка пропитывается под давлением термореактивным связующим в плоскости пакета. Термин RТM используется преимущественно в отношении формования в закрытой форме, состоящей из двух жестких полуформ Технология формования, в процессе которого изготовление деталей совмещают с нанесением IMC (In-Mould Coating) на их поверхность защитно-декоративных покрытий *Редакция благодарит профессора, д. т. н. В. М. Виноградова за советы в составлении данной справки. – Прим. ред. RRIM (Reinforced Reaction Injection Moulding) 16 2014 / № 2 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ Применительно к полиуретановым ВПКМ известна технология SRIM (Structural Reaction Injection Moulding), согласно которой в форму сначала помещают сухие волокнистые холсты, сформированные из хаотично ориентированных длинных волокон. Чаще всего для этой цели используют стеклянные волокна, хотя находят применение и натуральные волокна (например, из сизаля или пеньки). Затем в форму подается реакционноспособная композиция (чаще всего способная вспениваться) для образования матрицы изделия. Одной из разновидностей технологии SRIM является способ изготовления сэндвичеподобных изделий. В этом случае в дополнение к волокнистым холстам в форму помещают дистанционный слой, с помощью которого волокнистые холсты позиционируются и удерживаются в области краевых участков изготавливаемого изделия. В результате получается многослойное изделие, в котором заполнитель и матрица армированных волокнами краевых www.polymerbranch.com участков состоят из одного и того же вспененного полиуретана. Производимые по технологии SRIM изделия находят применение в отделке интерьера (например, панели приборов грузовых автомобилей), при изготовлении обтекателей (фото 1), а также в качестве облицовочных элементов для автобусов. Конкретным примером впечатляющего практического применения изготовленного по технологии SRIM многослойного изделия является жесткий цельносъемный верх кузова автомобиля TT Cabriolet. По причине высоких требований, предъявляемых к крышам легковых автомобилей, в данном случае изделие содержит интегрированные в его структуру и повышающие жесткость всей конструкции металлические вставки. Для поверхностной отделки деталей интерьера часто применяются эластичные пленки, в частности на основе термопластичных эластомеров. Высокие требования, предъявляемые к качеству поверхности деталей наружного ʸ̡̨̨̨̡̛̖̪̬̼̯̖̌̏ ʿ̨̡̛̛̛̬̼̯̖̥̯̖̬̣̌̌̌̚ƉƵƌŽĐĂƐƚ ʻ̨̛̛̖̭̱̺̜̭̪̖̦̖̦̦̼̜̪̣̦̯̖̣̏̌̽̚ Фото 1. Многослойный обтекатель, изготовленный с применением технологии SRIM оформления автомобилей, в случае цельносъемного верха кузова автомобиля обеспечиваются за счет нанесения слоя лака. Непосредственное лакирование несущего элемента, изготовленного по технологии SRIM, не представляется возможной, так как поверхность изделия может быть слишком неровной из-за наличия в поверхностном слое армирующих волокон или иметь иные дефекты. По этой причине лакированию предшествует промежуточная технологическая операция, которая заключается в нанесении на поверхность несуще- 17 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ го элемента слоя ненаполненного материала. Этот процесс проводится в закрытой форме с применением одного из вариантов технологии RIM (Reaction Injection Moulding), используемого только для создания ненаполненного внешнего слоя ПУ, например марки purocast, который образует пригодное для последующего лакирования монолитное покрытие. Это не единственный пример того, как переработка сравнительно быстро отверждающихся ПУ-систем с применением технологий RIM или RRIM позволяет открывать все новые и новые области их применения, в частности для экономичного изготовления изделий с высококачественными поверхностями. 1.3. CSM PU – прыжок в крупносерийное производство Примерно 10 лет назад появилась и нашла практическое применение еще одна технология изготовления композиционных изделий с применением волокнистых холстов в качестве армирующего компонента, названная CSM PU (Composite Spray Moulding PU). Первоначально использовались холсты, сформированные из натуральных волокон, которые с двух сторон пропитывались ПУ-системами, после чего подвергались прессованию в форме и отверждению. Полученные таким образом изделия использовались в качестве несущей подложки деталей облицовки дверей, которые и сейчас еще считаются одними из самых легких изделий для этой области применения. Очень быстро вслед за этим были открыты возможности другого применения серийно производимых по этой технологии изделий в автомобилестроении, например при изготовлении сдвигаемых панелей крыш, элементов для ра зделения прос транс тва между спинкой заднего сиденья и задним стеклом кузова или пола багажника. Собственно технология при этом практически оставалась без изменений, но в качестве армирующих элементов стали применяться главным образом холсты из стеклянных волокон и 18 в дополнение к ним, экономичные бумажные ячеистые заполнители для производства сэндвичеподобных структур. Подобную структуру имеют и современные изделия, используемые во многих транспортных средствах, начиная от малолитражных и заканчивая автомобилями премиум-класса. Эти изделия, изготавливаемые со временем цикла порядка 1 мин, отличаются высокой жесткостью и очень малой массой. С момента своего появления на рынке описанная технология быстро и стабильно распространяется в промышленности, в первую очередь в Европе и США, а также уже достаточно продолжительное время – в странах Азии. В настоящее время ее можно считать показательным примером крупносерийного производства изделий из полиуретановых ВПКМ. Промеж уточное положение между наружным и внутренним применением занимает также изготавливаемая по этой технологии крышка короба складной крыши автомобиля Mercedes SLK (см. фото у заголовка статьи). Если в случае отделки поверхность изделия зачастую облагораживается с помощью текстильного материала, соединяемого с изделием непосредственно в процессе его изготовления и (или) закрепляемого на готовом изделии путем последующего каширования, то в данном случае вместо него применяется поливинилхлоридная пленка. В целях придания кожеподобного внешнего вида в качестве альтернативного варианта может применяться также отделка путем нанесения ПУ-покрытия методом распыления. Само собой разумеется, что не только оборудование, но и используемые на практике материалы постоянно совершенствуются и улучшаются. Если вновь вернуться к последнему рассмотренному случаю практического использования, то было бы вполне естественным более внимательно заняться темой бумажных ячеистых структ ур, поскольку они по причине своих специфических свойств изначально не являются пригодными для изготовления изделий наружного применения. Под воздействием влаги такой ячеистый материал может утрачивать свои механические свойства и структуру. Таким образом, возможность его наружного применения исключается. Целью проекта, разрабатываемого для производства автобусов, было изыскание путей использования потенциальных возможностей легких ПУ-конструкций сэндвичеподобной ячеистой с тру к т у ры при и зготовлении задней двери кузова. Эта задача была успешно решена, о чем однозначно свидетельствует достигнутое уменьшение массы на 10 кг по сравнению с серийно изготавливаемым из легкого алюминия изделием при одновременном снижении производственных расходов. Еще одна проблема заключалась в том, что для изготовления этой наружной части транспортного средства необходимо было разработать малочувствительный к воздействию влаги и одновременно технологичный и экономичный материал для заполнителя изделия. С учетом этих требований были выполнены работы, направленные на придание достаточной влагостойкости экономичному бумажному заполнителю ячеистой структуры. В результате была разработана однокомпонентная пропиточная композиция puronate 950, пригодная для пропитки бумажного заполнителя с приданием ему требуемой водостойкости. Благодаря этому даже находящийся под водой ячеистый бумажный заполнитель успешно сопротивляется разрушающим воздействиям в процессе испытаний на жесткость (фото 2). Фото 2. Испытания на жесткость ячеистого бумажного заполнителя, пропитанного композицией puronate 950 2014 / № 2 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ Позитивный побочный эффект, достигаемый в результате пропитки бумажного заполнителя композицией puronate 950, заключается в одновременном улучшении механических свойств сэндвичеподобной структуры. Кроме того, уменьшается присущая традиционным бумажным изделиям ячеистой структуры анизотропия свойств. Все это делает пропитанные бумажные ячеистые изделия сопоставимыми по свойствам с альтернативными материалами ячеистой структуры, такими как поликарбонатные, значительно более дорогие алюминиевые и даже из пропитанной бумаги, изготовленной из арамидных волокон. Переработка пропитанных бумажных ячеистых изделий может осуществляться с применением тех же технологических процессов, что и переработка аналогичных изделий без пропитки. Это же относится и к использованию форм с кромками, обеспечивающими возможность обрезки краев изделий непосредственно в процессе их формования. Таким образом, пропиточная система puronate 950 представляет собой эффективное техническое решение, открывающее возможности для наружного применения сэндвичеподобных изделий с бумажным заполнителем ячеистой структуры и значительного расширения существующей сферы использования технологии производства легких www.polymerbranch.com конструкций, вполне пригодной для крупносерийного производства. 1.4. LFI – технология производства изделий из армированных длинными волокнами ВПКМ с широкими возможностями Разработанная в 1990-х гг. компанией KraussMaffei (Германия) автоматизированная технология LFI (Long Fibre Injection) дополнила другие методы производства изделий из полиуретановых ВПКМ, обеспечив определенные техникоэкономические преимущества. Благодаря использованию более дешевого армирующего материала, а именно стекловолокнистого ровинга в качестве полуфабриката для формирования волокнистого холста (нарезка ровинга на длинные волокна и их смешивание с компонентами реакционноспособной смеси – полиолами и диизоцианатами – происходит непосредственно перед напылением на одну из полуформ), эта технология очень быстро завоевала признание на рынке и распространилась далеко за границы областей применения, например, технологии SRIM. В настоящее время она по-прежнему сохраняет за собой прочное место в секторе производства широкого спектра изделий из полиуретановых ВПКМ, включая держатели щитка приборов для автомобилей BMW 5-й серии, капоты, крыши кабин и другие изделия для автомобилей и сельскохозяйственных машин. Дополнительное оформление поверхности таких изделий в зависимости от их назначения может осуществляться: • путем каширования текстильными материалами; • нанесением покрытий в форме по технологии IMC (In-Mould Coating). При этом покрытия могут быть получены из подверженных глубокой вытяжке термопластичных пленок или с помощью лаков, специально разработанных для технологии IMC; • с применением технологии литья ПУ с покрытием; • с помощью гелевого покрытия на основе сложного полиэфира. Свежим примером применения подвергаемой глубокой вытяжке пленки для отделки поверхности может служить крыша дорожно-строительной машины компании Voеgele, которая при общей площади около 12 м2 имеет массу 80 кг и состоит из четырех отдельных элементов (фото 3). Пр о н и к н о в е н и е я ч е и с т ы х структур на основе ПУ в «классические» конструкции, изготавливаемые с использованием стекловолокнистых холстов, позволило тесно сотрудничающим между собой компаниям Greiner Perfoam (г. Эннс, Австрия) и Ruеhl Puromer реализовать все преимущества технологии LFI и в этой области 19 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ Фото 3. Элемент крыши дорожностроительной машины компании Voеgele (изготовитель: компания Parat) применения бумажных ячеистых заполнителей, а затем и представить на рынке соответствующие виды продукции. Разработанные на основе этой технологии и армированные длинными волокнами системы типа puropreg уже более десяти лет успешно используются в крупносерийном производстве автомобилей. Преимущества данной технологии не ограничиваются исключительно возможностью использования более дешевых волокнистых материалов для изготовления продукции с сопоставимыми свойствами. Одновременно обеспечивается высокая гибкость технологического процесса производства сложных изделий трехмерной конфигурации с различным содержанием и различной длиной волокон, используемых для упрочнения отдельных участков таких изделий. Для объединения этих преимуществ с преимуществами технологии, предусматривающей использование стекловолокнистых холстов и более простое обращение с волокнистыми и ячеистыми заготовками, были разработаны и уже в течение продолжительного времени применяются на практике установки, допускающие возможность комбинирования принципов переработки холстов с неориентированным расположением длинных или непрерывных волокон и холстов, сформированных из штапельных волокон. В целях повышения эффективности технологических процессов были разработаны содержащие значительно меньшее количество наружного разделительного материала легкоотделяющи- 20 еся системы puropreg как для технологии армирования длинными волокнами LFI так и для традиционной технологии изготовления ячеистых конструкций на основе ПУ. В дополнение к этому системы были оптимизированы с таким расчетом, чтобы их можно было перерабатывать при температурах формы ниже 100 оC, при относительно большом времени сохранения жизнеспособности, достаточном для нанесения материала, и при коротком периоде отверждения. Современные возможности управления процессом протекания реакции отверждения систем puropreg позволяют изготавливать даже очень большие по размерам изделия с площадью 4 м2 и более с временем сохранения жизнеспособности более 190 с на поверхности крупногабаритных, нагретых до 70 оC форм, с последующим сравнительно быстрым отверждением систем puropreg и очень коротким для изделий таких размеров временем извлечения из формы (в совокупности – около 10 мин) (фото 4). Типичной областью применения систем puropreg является массовое производство полок между спинкой заднего сиденья и задним стеклом кузова (фото 5) или покрытий для пола багажника, при изготовлении которых процесс нанесения покрытия на изделие протекает за пределами формы и параллельно с процессом формования следующего изделия. В этом случае время сохранения жизнеспособности связующего может а б Фото 4. Одной из потенциальных возможностей практического применения крупногабаритных сэндвичеподобных изделий ячеистой структуры на основе ПУ (а) является производство внутренних перегородок для помещений (б) достигать 60 с при времени его отверждения до 70 с. Относительно низкая температура формы (не выше 100 °C) по сравнению с обычно используемыми температурами (порядка 120–140 оC) не только позволяет уменьшить потребление энергии, но и обеспечивает ряд других преимуществ. Во-первых, персонал не подвергается воздействию очень высоких температур. Во-вторых, низкая температура формы допускает возможность каширования изделий разными декоративными материалами для отделки их поверхности непосредственно в процессе формования. Решающее значение при этом – особенно, в случае использования термопластичных пленок – наряду с низкой температурой формы приобретает сравнительно невысокая (около 70 °C) максимальная температура, развиваемая вследствие экзотермичности реакции отверждения системы puropreg. 2. Перспективы дальнейшего развития технологии LFI и изготовления изделий из ПУ ячеистой структуры В особенно больших объемах изделия из полиуретановых ВПКМ уже в настоящее время применяются в автомобильной промышленности. К этому следует добавить их использование в производстве сельскохозяйственных и строительных машин, автобусов, прицепов, а также других изделий, не относящихся к сфере транспорта. Тем не менее даже в этой достаточно прочно освоенной области, как и прежде, наблюдается постоянный рост применения полиуретановых ВПКМ, потенциальные возможности которых еще далеко не исчерпаны. Целенаправленная разработка новых и модифицированных материалов для конкретных сфер применения может способствовать дальнейшему продвижению продукции, изготавливаемой из композиционных материалов. В разд. 1.3 уже были рассмотрены возможности практического наружного применения водостойких, пропитанных полиуретановым связующим ячеистых структур. Существуют также способы модификации как 2014 / № 2 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ Фото 5. Полка сэндвичеподобной структуры на основе ПУ, изготовленная для автомобиля Audi A3 с применением технологии LFI (фото: KraussMaffei) полиуретановой матрицы, так и ячеистого заполнителя в направлении улучшения огнезащитных характеристик. Это позволяет раширять области применения полиуретановых ВПКМ в производстве рельсовых транспортных средств, в строительной и, вполне вероятно, в авиационной отраслях промышленности. Процесс освоения областей применения крупногабаритных изделий с большой площадью поверхности находится еще в самой начальной стадии. Легкие конструкции подобного типа с ячеистыми заполнителями являются весьма перспективными для использования в мебельной промышленности и при строительстве жилых автоприцепов. Еще одним вопросом, который снова и снова появляется на повестке дня, является производство ВПКМ с ипользованием растительного волокнистого сырья. До настоящего времени к этой теме, не получившей пока масштабного реального воплощения, обращались главным образом из экономических соображений. Тем не менее ее вовсе не следует считать просто «модной» темой для обсуждения. Как и многие другие новые разработки, она должна дождаться своего часа для того, чтобы выйти из тени и приобрести право на существование. Что касается ВПКМ на основе натурального сырья, то скорейшему появлению их на повестке дня могут способствовать растущие цены на сырьевые ресурсы, а также направленные на решение экологических проблем политические законодательные меры. www.polymerbranch.com Учитывая эти обстоятельства, компания Ruhl Puromer заблаговременно разработала для переработки по технологии LFI системы на основе получаемых из сои полиолов и натуральных волокон. Полиоловый компонент системы более чем на 70 % состоит из соевого полиола. В сочетании с обычным изоцианатом, разработка которого на основе натуральных видов продукции еще не вышла из «младенческого» возраста, а также с использованием натуральных волокон в качестве армирующего материала доля растительного сырья в готовых ВПКМ может превышать 50 %. Анализ механических свойств новых материалов показал, что они очень близки к свойствам традиционных ПУсистем. В частности, при использовании армирующих волокон сизаля в количестве 40 % масс. и соевого полиола можно получить ВПКМ, который по модулю упругости при растяжении и изгибе практически не отличается от стандартного, армированного длинными волокнами композита, изготовленного по технологии LFI. 3. Конструкционные ВПКМ на пути к крупносерийному производству Благодаря описанным технологиям отрасль ВПКМ, прежде всего предназначенных для автомобильной промышленности, уже сейчас располагает проверенными и оптимизированными способами изготовления из них изделий, пригодными для организации крупносерийного производства и в полной мере отвечающими его целям. Эта информация должна быть особенно полезной соответствующим конструкторским подразделениям, которым при решении задач, связанных с производством изделий из ВПКМ, всегда следует иметь в виду существующие технологии изготовления изделий из полиуретановых ВПКМ. Переход на более высокий уровень, например к производству высокопрочных и высокомодульных углепластиков, в том числе с полиуретановой матрицей, является в наше время уже не только возможным, но и целесообразным. Такое утверждение можно считать вполне оправданным, в частности, по той причине, что уже существуют прошедшие долговременную проверку практикой «краеугольные ка мни » для организ ации крупносерийного производства подобных конструкционных материалов: сырье, технологическая оснастка и оборудование. В настоящее время в качестве матрицы армированных углеродными волокнами ВПКМ применяется главным образом отвержденное эпоксидное связующее. Сложившееся состояние дел является исторически обоснованным, так как материалы на основе комбинации углеродных волокон и эпоксидной матрицы с давних пор применяются в авиации, производстве спортивного инвентаря и продукции для отдыха, а также определенного ассортимента изделий для автомобилей. В этой области уже имеются фундаментальные и обширные знания о материалах. Поэтому не вызывает удивления тот факт, что этим же композитам первоначально уделялось основное внимание и при разработке материалов для автомобильной промышленности. До последнего времени изделия из этих материалов изготавливались в небольших (по сравнению с масштабами автомобильной промышленности) количествах. На современной стадии развития автомобилестроения с использованием принципа «крупносерийное производство конструкционных композитов» эта тема приобретает совершенно иные масштабы. Определенный вклад в создание массового производства в перспективе может внести уже достаточно успешно зарекомендовавшая себя в области изготовления традиционных ВПКМ технология RTM, однако в целом для достижения этой цели еще предстоит пройти долгий путь. Первые варианты технологии RTM, обеспечивающие увеличение производительности, уже внедрены в практику промышленного производства. К ним относится, в частности, метод «щелевой» пропитки под давлением (gap impregnation process, Spaltimpraеgnierverfahren) заготовок с последующим прессованием, допускающий возможность 21 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ применения более быстро отверждающихся полимерных композиций (более подробно о «щелевой» пропитке см. в данном номере журнала, с. 4–11. – Прим. ред.). Однако при этом еще предстоит усовершенствовать все процессы подготовки заготовок из армирующих углеродных волокон и манипуляций с ними с учетом спе­ц и­ф ических требований крупносерийного производства. Хорошо уже то, что благодаря исходящей от автомобильной промышленности инициативе появились все необходимые основания для выхода конструкционных композитов из тени в широкий мир. База для такого развития была заложена первой поставленной целью, которая заключалась в обеспечении производства 20–30 тыс. транспортных средств в год. Итак, почему бы не рассмотр е ть целесо о бра зно с ть применения ПУ в качестве матрицы ВПКМ там, где в настоящее время используются эпоксидные матрицы? Потенциальные возможности дальнейшего развития в области ПУ в любом случае имеются, так же как и опыт их массового применения. Можно согласиться с тем, что этот вопрос является в известной степени гипотетическим и провокационным. Ведь эпоксидные матрицы также обладают своими преимуществами и, без сомнения, сохраняют за собой право на существование. Тем не менее ПУ активно внедряются в этот рынок с одновременным расширением опыта практического применения в автомобильной промышленности. В качестве важного преимущества этих «материалов под заказ» выступает возможность целенаправленного регулирова- ния их свойств в соответствии с условиями применения в конкретных областях. В частности, ПУматрица может придавать изделиям из ВПКМ высокую ударную прочность и соответственно оптимальное поведение при ударном воздействии. В настоящее время уже существуют системы puropreg, предназначенные для переработки по технологии RTM, содержащие до 60% об. армирующих волокон и обеспечивающие ударную вязкость на уровне 130 кДж/м 2 при 100%-ном поглощении энергии. Это на 100 % превышает соответствующие показатели эпоксидных углепластиков. Что касается упруго-прочностных свойств, то они вполне сопоставимы с таковыми у эпоксидных углепластиков. Технологические свойства систем puropreg, предназначенных для переработки по технологии RTM, приведены в табл. 2. Низкая вязкость при обычных температурах формы и температурах переработки материалов способствует быстрой и полноценной пропитке волокнистых заготовок. Важное значение для уменьшения времени цикла имеет также регулируемое в соответствии с требованиями конкретной области применения время гелеобразования. Несмотря на это, довольно продолжительное для ПУ время сохранения жизнеспособности, в течение которого в реакционной смеси не происходит значительных изменений, после ее подачи в нагретую форму можно обеспечить сравнительно короткое время отверждения – в пределах 3–5 мин. В пользу эффективного производства свидетельствует способность систем puropreg для технологии RTM самоотделяться Таблица 2. Показатели некоторых свойств систем puropreg, предназначенных для переработки по технологии RTM Показатель Значение Рабочая вязкость, мПа⋅с 65–50 о Рабочая температура, С 70–80 Температура формы, С 85–90 Время гелеобразования, с 30 (регулируется до 600) Время отверждения в форме, мин 3–5 (до 15) о П р и м е ч а н и я: 1. Химическая структура ПУ-системы – алифатическая (устойчивая к УФ-излучению) или ароматическая. 2. Исходные компоненты нетоксичны. 3. Запахи отсутствуют. 4. Возможно перекачивание насосами при комнатной температуре (не требуется подогрев). 5. Имеется внутреннее разделительное средство в системе, поэтому не требуется дополнительная операция нанесения антиадгезионного разделительного средства на поверхность формы. 22 от формы даже без введения дополнительных внутренних разделительных веществ. Системы puropreg в настоящее время разработаны для переработки не только по традиционной технологии RTM, но и с применением технологии «щелевой» пропитки. Еще одной интересной разновидностью этой технологии является способ пропитки напыленным связующим (Spruеhimpraеgnierung), аналогичный тому, который уже на протяжении многих лет серийно используется в производстве изделий из ПУ ячеистой структуры. С применением этого способа, который в отличие от названия основной технологии RTM получил обозначение RSM (Resin Spray Moulding), также можно изготавливать ламинаты высокого качества с содержанием волокон 50 % и более, обладающие соответствующими такому составу свойствами. В дополнение к этому способ RSM позволяет изготавливать ламинированные изделия с перепадами толщины, формованными вырезами и продукцию сэндвичеподобной структуры. Поскольку процесс пропитки распылением протекает за пределами формы (параллельно с процессом формования предыдущего изделия), способ RSM представляет особый интерес для тех случаев, когда необходимо обеспечить равномерную и быструю пропитку заготовок при коротком времени цикла. 4. Альтернативные методы отделки поверхности высококачественных изделий из ВПКМ Активно обсуждаемой темой, касающейся серийного производства высококачественных изделий из углепластиков, является вопрос придания надлежащего качества их поверхности. Значительная разница в коэффициентах теплового расширения армирующих волокон и матрицы и усадка связующего при отверждения делают совсем непростой задачу предотвращаения выступания волокон на поверхности изделий. Если к продукции предъявляются повышенные требования, то обычного лакирования поверхности оказывается уже недостаточно; приходится проводить связанную 2014 / № 2 тема номера: ЛЕГКИЕ ПОЛИМЕРНЫЕ МАТЕРИАЛЫ И КОНСТРУКЦИИ ƉƵƌŽĐůĞĂƌ ʻ̸̨̣̯̖̭̯̌̌̌ а ʿ̨̡̨̛̣̬̦̯̌̍̌ б ʻ̸̨̣̯̖̭̯̌̌̌ Фото 6. Иллюстрация способности самовосстанавливаться покрытий puroclear (а) в сравнении с поликарбонатом (б) в тесте на царапанье со значительными затратами предварительную обработку изделия. Эта проблема становится еще более актуальной в тех случаях, когда речь идет о необходимости организации серийного производства изделий. В таких ситуациях для придания поверхности изделий требуемого внешнего вида в качестве интересной и перспективной альтернативы обычному лакированию целесообразно изучить возможности практического использования технологии полива. Примером такого технического решения может служить лакирование описанного жесткого цельносъемного верха кузова. Способ лакирования струйным поливом с применением специально предназначенной для этого литьевой композиции purocast позволяет получать лакированные поверхности, соответствующие требованиям класса А. На практике эта технология может быть использована, в частности, для изготовления дополнительных наружных элементов изделия, а для ее реализации – ароматические, не обладающие высокой устойчивостью к УФ-излучению ПУ системы. Конечно же, самым элегантным и эффективным было бы техническое решение, позволяющее осуществлять отделку поверхности изделий непосредственно в процессе их изготовления. Подобные решения для отделки элементов интерьера транспортных средств, основанные на использовании устойчивых к воздействию УФ-излучения алифатических ПУ-систем, уже известны и на протяжении многих лет применяются на практике, в частности для www.polymerbranch.com серийной отделки декоративных деревянных элементов. С появлением и распространением на рынке существенно улучшенных систем для нанесения покрытий группы puroclear был преодолен очередной рубеж в этой области применения. Системы puroclear последнего поколения обладают способностью самовосстанавливаться, что делает изделия с такими покрытиями оптимальными для повседневного пользования. В частности, царапины, которые возникают даже на достаточно твердой поверхности изделия при воздействии ногтей, колец, ключей, застежек-молний или других предметов, исчезают сами собой. Эта способность новых покрытий в сравнении, например, с поликарбонатом убедительно показана на фото 6 на примере испытаний на твердость с применением модифицированного метода Виккерса. Актуальным примером практического применения изделий с самовосстанавливающимися поверхностями внутри автомобилей может служить изготовленное из древесины ценных пород рулевое колесо нового автомобиля Mercedes класса S. Описанным системам наряду со способностью самовосстанавливаться может придаваться также свойство самоотделения от формы. Это открывает дополнительные возможности изготовления изделий с поверхностями, обладающими высоким блеском, а также матовыми и структурированными поверхностями. Все перечисленные преимущества естественным образом привели к идее о возможности использования покрытий puroclear при изготовлении наружных элементов изделий¸ в частности для отделки поверхностей деталей из ВПКМ. Результаты целенаправленного усовершенствования систем puroclear показали, что они вполне могут оказаться пригодными для наружного применения. Имеющиеся в настоящее время результаты исследований являются весьма многообещающими. В частности, системы puroclear очень хорошо проявляют себя в сравнении с высококачественными традиционными лаками при проведении теста автоматической мойки. Хорошие ʸ̡̛̛̯̦ Фото 7. Внешний вид поверхности изделия из углепластика с покрытием puroclear результаты были получены также при анализе устойчивости покрытий к воздействию разных веществ. На фото 7 в качестве примера показано лакированное по технологии струйного полива изделие из углепластика. В данном случае речь идет о прозрачном самовосстанавливающемся покрытии, использованном для придания поверхности изделия требуемых оптических свойств. Системы puroclear могут окрашиваться практически в любой цвет, причем и в окрашенном виде они придают поверхностям высококачественный внешний вид, в частности высокий блеск. В ходе дальнейших исследований предстоит выяснить, в какой степени самовосстанавливающиеся и самоотделяющиеся системы puroclear в состоянии заменить традиционное лакирование при производстве изделий для той или иной области применения. В случае получения положительных результатов могли бы открыться возможности для исключения из технологического процесса затратной дополнительной операции лакирования изделий из ВПКМ, отказа от использования разделительных веществ наружного применения и минимизации последующей обработки изделий. Перевод А. П. Сергеенкова Production of Lightweight Parts from Polyurethane Composites: Current State and Prospects I. Kleba, J. Emig, T. Mack Polyurethanes are an independent class of polymer materials which have very various structures, properties and scopes. In recent years polyurethane draws the increasing attention as a matrix of polymer composites on the basis of continuous reinforcing fibers by production of lightweight and at the same time high-strength products. Methods of their production are discussed, examples of such products are given. 23