У М.В. Иванов , А.В. Варежкин

advertisement

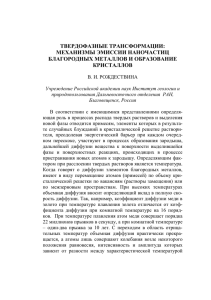

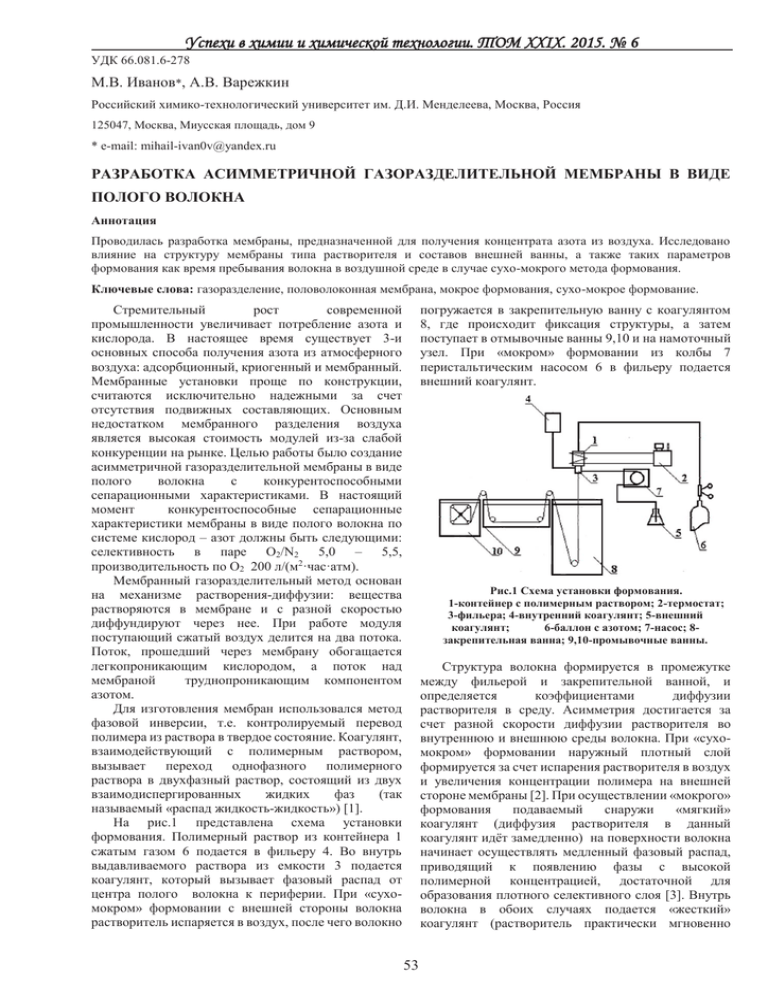

Успехи в химии и химической технологии. ТОМ XXIX. 2015. № 6 УДК 66.081.6-278 М.В. Иванов*, А.В. Варежкин Российский химико-технологический университет им. Д.И. Менделеева, Москва, Россия 125047, Москва, Миусская площадь, дом 9 * e-mail: mihail-ivan0v@yandex.ru РАЗРАБОТКА АСИММЕТРИЧНОЙ ГАЗОРАЗДЕЛИТЕЛЬНОЙ МЕМБРАНЫ В ВИДЕ ПОЛОГО ВОЛОКНА Аннотация Проводилась разработка мембраны, предназначенной для получения концентрата азота из воздуха. Исследовано влияние на структуру мембраны типа растворителя и составов внешней ванны, а также таких параметров формования как время пребывания волокна в воздушной среде в случае сухо-мокрого метода формования. Ключевые слова: газоразделение, половолоконная мембрана, мокрое формования, сухо-мокрое формование. Стремительный рост современной промышленности увеличивает потребление азота и кислорода. В настоящее время существует 3-и основных способа получения азота из атмосферного воздуха: адсорбционный, криогенный и мембранный. Мембранные установки проще по конструкции, считаются исключительно надежными за счет отсутствия подвижных составляющих. Основным недостатком мембранного разделения воздуха является высокая стоимость модулей из-за слабой конкуренции на рынке. Целью работы было создание асимметричной газоразделительной мембраны в виде полого волокна с конкурентоспособными сепарационными характеристиками. В настоящий момент конкурентоспособные сепарационные характеристики мембраны в виде полого волокна по системе кислород – азот должны быть следующими: селективность в паре О2/N2 5,0 – 5,5, производительность по О2 200 л/(м2·час·атм). Мембранный газоразделительный метод основан на механизме растворения-диффузии: вещества растворяются в мембране и с разной скоростью диффундируют через нее. При работе модуля поступающий сжатый воздух делится на два потока. Поток, прошедший через мембрану обогащается легкопроникающим кислородом, а поток над мембраной труднопроникающим компонентом азотом. Для изготовления мембран использовался метод фазовой инверсии, т.е. контролируемый перевод полимера из раствора в твердое состояние. Коагулянт, взаимодействующий с полимерным раствором, вызывает переход однофазного полимерного раствора в двухфазный раствор, состоящий из двух взаимодиспергированных жидких фаз (так называемый «распад жидкость-жидкость») [1]. На рис.1 представлена схема установки формования. Полимерный раствор из контейнера 1 сжатым газом 6 подается в фильеру 4. Во внутрь выдавливаемого раствора из емкости 3 подается коагулянт, который вызывает фазовый распад от центра полого волокна к периферии. При «сухомокром» формовании с внешней стороны волокна растворитель испаряется в воздух, после чего волокно погружается в закрепительную ванну с коагулянтом 8, где происходит фиксация структуры, а затем поступает в отмывочные ванны 9,10 и на намоточный узел. При «мокром» формовании из колбы 7 перистальтическим насосом 6 в фильеру подается внешний коагулянт. Рис.1 Схема установки формования. 1-контейнер с полимерным раствором; 2-термостат; 3-фильера; 4-внутренний коагулянт; 5-внешний коагулянт; 6-баллон с азотом; 7-насос; 8закрепительная ванна; 9,10-промывочные ванны. Структура волокна формируется в промежутке между фильерой и закрепительной ванной, и определяется коэффициентами диффузии растворителя в среду. Асимметрия достигается за счет разной скорости диффузии растворителя во внутреннюю и внешнюю среды волокна. При «сухомокром» формовании наружный плотный слой формируется за счет испарения растворителя в воздух и увеличения концентрации полимера на внешней стороне мембраны [2]. При осуществлении «мокрого» формования подаваемый снаружи «мягкий» коагулянт (диффузия растворителя в данный коагулянт идёт замедленно) на поверхности волокна начинает осуществлять медленный фазовый распад, приводящий к появлению фазы с высокой полимерной концентрацией, достаточной для образования плотного селективного слоя [3]. Внутрь волокна в обоих случаях подается «жесткий» коагулянт (растворитель практически мгновенно 53 Успехи в химии и химической технологии. ТОМ XXIX. 2015. № 6 диффундирует в данный коагулянт), который, обмениваясь с растворителем, подвергает полимерный раствор быстрому фазовому распаду, что приводит к образованию пористой подложки. Фиксация полученной структуры волокна происходит в коагуляционной ванне с «жестким» коагулянтом. В соответствии с рабочей гипотезой принималось, что основное изменение концентрации растворителя в полимерном растворе обусловлено его молекулярной диффузией в среду. Расчет коэффициентов диффузии растворителя в коагулянт проведен по методу Тина – Клауса [4]: D12 = 8,93·10-8·(V20,267 / V10,433)·(T/η2)·(σ2/σ1)0,15 (1) ,где D12 – коэффициент взаимной диффузии растворителя 1 в коагулянт 2, см2/с; μ2 – вязкость коагулянта, сПз; V1, V2 - мольный объём растворителя и коагулянта при их нормальной температуре кипения, T – температура, η2 – вязкость коагулянта, σ1, σ2 – поверхностное натяжение растворителя и коагулянта, соответственно. Таблица 1. Расчет коэффициентов диффузии для системы «растворитель – коагулянт» Растворитель Трихлорэтилен (ТХЭ) Хлороформ (ХЛФ) Коагулянт Этанол Метанол Этанол Метанол При использовании ТХЭ (Ткип = 87,2 С) в качестве растворителя температура приготовления полимерного раствора составила 50 С. Были сформованы мембраны при разном времени D12, см2/с 1,1 10-5 1,9 10-5 1,3 10-5 2,1 10-5 пребывания волокна в воздушной среде. Результаты показали, что оптимальное время пребывания на воздухе 0,04 с (таб.2). Таблица 2. Сепарационные характеристики мембран с использованием ТХЭ в качестве растворителя № 1 2 3 4 Время пребывания на воздухе, с 0,36 0,18 0,04 0,02 Проницаемость по О2, л/(м2·ч·атм) 26,0 ± 2,6 73,0 ± 7,3 113,0 ± 11,3 1389 ± 139 Селективность 4,80 ± 0,53 4,60 ± 0,51 4,60 ± 0,51 1,00 ± 0,11 случае использования ТХЭ в качестве растворителя. Характер зависимостей аналогичен случаю с ТХЭ, однако абсолютные значения проницаемости для ХЛФ выше (таб.3). Для получения следующей серии образцов в качестве растворителя был использован легколетучий ХЛФ с Ткип = 61,2 С. Мембраны были сформованы при условиях, идентичных условиям формования в Таблица 3. Сепарационные характеристики мембран с использованием ХЛФ в качестве растворителя № 5 6 7 Время пребывания на воздухе, с 0,36 0,18 0,04 Проницаемость по О2, л/(м2·ч·атм) 90,0 ± 9,0 137,1 ± 14,2 183,6 ± 18,4 Селективность 4,73 ± 0,53 4,63 ± 0,51 4,60 ± 0,51 подложке и уменьшает сопротивление диффузии газа через стенку мембраны. На рис.2 отчетливо видна разница в толщине селективного слоя образцов. В случае использования ХЛФ толщина селективного слой составляет 100 нм, тогда как в случае использования ТХЭ 300 нм. Это связано с более низким значением коэффициента диффузии ТХЭ в этанол (внутренний коагулянт), чем в случае ХЛФ. Формирование структуры от центра к периферии для ХЛФ занимает меньше времени, это приводит к формированию менее плотных структур, что, в конечном итоге, улучшает взаимосвязь между порами в слое – Рис.2. Внешняя стенка: а - образца №3, с использованием ТХЭ в качестве растворителя, б - образца №7, с использованием ХЛФ в качестве растворителя. 54 Успехи в химии и химической технологии. ТОМ XXIX. 2015. № 6 Таблица 4. Сепарационные характеристики мембран полученные «сухо-мокрым» и «мокрым» способом № Внешний коагулянт 7 11 нет Этанол Проницаемость по О2, л/(м2·ч·атм) 183,6 ± 18,4 279,1 ± 28,2 Оптимальная величина воздушного зазора располагается в диапазоне 5 мм, ниже регулировать процесс формования не удается. Поэтому для регулирования процесса образования селективного слоя был предложен вариант с использованием внешней ванны, с подбором соответствующих коагулянтов, для которых величина коэффициента диффузии ХЛФ будет меньше, чем величина коэффициента диффузии ХЛФ в воздух, расчёт которого проводился по основному уравнению для коэффициентов диффузии в бинарных газовых системах (D (ХЛФ - воздух) = 0,249 см2/с) [4]. В случае использования в качестве внешнего коагулянта этанола (коэффициент диффузии хлороформа в этанол D12 (ХЛФ - Этанол) = 1,3·105 см2/с) волокно получилось высокопроницаемым и селективным. В таблице 4 приведены сепарационные характеристики мембраны образец №11, полученной «мокрым» способом с использованием этанола в качестве внешнего коагулянта, в сравнение с Селективность 4,60 ± 0,51 4,93 ± 0,54 образцом № 7, полученным «сухо-мокрым» способом формования. На рис.3 представлен поперечный разрез полученной мембраны правильной формы, видно мелкопористую внутреннюю поверхность, тогда как на внешней поверхности поры отсутствуют. Рис.3. Образец №11: а – поперечный вид, б – внутренняя поверхность Из приведенных выше данных следует, что полученный образец удовлетворяет требованиям современного рынка газоразделительных мембран. Иванов Михаил Владимирович, аспирант кафедры технологии изотопов и водородной энергетики РХТУ им. Д. И. Менделеева, Россия, Москва Варежкин Александр Владимирович к.т.н., доцент кафедры технологии изотопов и водородной энергетики, РХТУ им. Д.И. Менделеева, Россия, Москва Литература 1. Baker R.W. Membrane technology and applications. England: Willey & Sons Ltd, 2004. P. 545. 2. Smid J., Albe J.H.M., Kustersb A.P.M. The formation of asymmetric hollow fibre membranes for gas separation, using PPE of different intrinsic viscosities // J. Mem. Sci. 64. 1991. Р. 121-128 3. Способ формования асимметричных газоразделительных и первапорационных мембран в виде полых волокон: пат. 2140812 Рос. Федерация. № 97119017/04; заявл. 04.11.97; опубл. 10.11.1998. 4. Kesting R. E. Synthetic polymeric membranes. California. 1991. 336 c. Ivanov Mikhail Vladimirovich*, Varezhkin Alexander Vladimirovich. D.I. Mendeleev University of Chemical Technology of Russia, Moscow, Russia. * e-mail: mihail-ivan0v@yandex.ru DEVELOPMENT SEPARATION OF ASYMMETRIC HOLLOW FIBRE MEMBRANE FOR GAS Abstract Development of membrane intended for concentrate nitrogen from air was carried out. The influence of solvent type and external bath composition on membrane structure was investigated as well as formation parameters as residence time of the fiber in the air for the case of dry-wet formation. Key words: gas separation, hollow-fiber membrane, wet formation, dry-wet formation. 55