Малыхин Д.Г., Загрутдинов Р.Ш., Сеначин П.К. Определение

advertisement

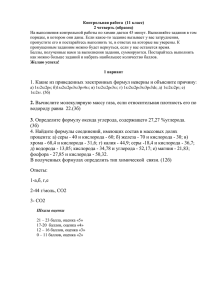

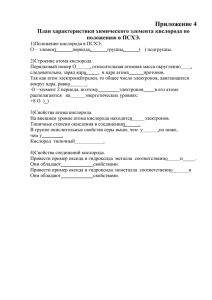

VIII Всероссийская конференция с международным участием «Горение твердого топлива» Институт теплофизики им. С.С. Кутателадзе СО РАН, 13–16 ноября 2012 г. УДК 662.61 ОПРЕДЕЛЕНИЕ ОПТИМАЛЬНОГО СОДЕРЖАНИЯ КИСЛОРОДА В ДУТЬЕ ГАЗОГЕНЕРАТОРОВ ПЛОТНОГО СЛОЯ 1 Малыхин Д.Г., 1, 2Загрутдинов Р.Ш., 1Сеначин П.К. 1 Алтайский государственный технический университет им. И.И.Ползунова, г. Барнаул 2 ЗАО «СУЗМК-ЭНЕРГО», г. Среднеуральск Существующие схемы организации дутья газификации твердых топлив имеют свои достоинства и недостатки, предопределяющие направления его использования. Производство газа на парокислородном дутье широко используется в химической промышленности и современных газотурбинных установках (ГТУ). И если в требованиях к газу синтеза степень негативности такого показателя, как содержание балластных газов, определяется уровнем затрат на собственные нужды, то степень негативности этого параметра для ГТУ носит пока временный характер. Промышленные ГТУ на генераторном газе представляют собой конвертированные установки, предназначенные изначально для сжигания природного газа. Следующим шагом в развитии ГТУ является проектирование непосредственно под низкокалорийный газ, имеющий более низкую стоимость. Затраты на производство кислорода составляют до 30 % себестоимости производства газа, а капитальные затраты на строительство воздухоразделительного блока до 25 % от общих инвестиций. Прямое сравнение расхода электроэнергии на привод воздушного компрессора для паровоздушного дутья (ПВД) и электроэнергии на производство и сжатие кислорода для парокислородного дутья (ПКД) в пересчете на чистый кислород показывает, что значение для первого показателя на 26% меньше. К недостаткам производства паровоздушного газа для энергетики можно отнести следующие факторы. В сравнении с парокислородным процессом уменьшается интенсивность газификации и, соответственно, производительность по теплоте сгорания газа (в т.у.т). А при конечных значениях размеров газогенераторов это приводит к уменьшению их единичной мощности и, как следствие, к росту капитальных затрат. Кроме того, вследствие забалластированности газа увеличиваются размеры системы охлаждения и очистки. Сопоставление характеристик и особенностей эксплуатации для поиска оптимума составляет цель нашего исследования. Критерием оптимальности будет являться себестоимость производства генераторного газа. В работе принято, что каменный уголь подвергается газификации в слоевых газогенераторах, работающих под давлением (типа «Лурги»). Основные эксплуатационные характеристики приняты по реальным показателям работы газогенераторной станции ОАО «ПАЗ» (Павлодар, Казахстан). Испытания газогенераторов Лурги с ПВД и ПКД. Для обеспечения оптимальных условий процесса газификации каменного длиннопламенного угля на газогенераторах Лурги под давлением проведены опытно-промышленные ис59.1 пытания с различными видами дутья – паровоздушным (ПВД), парокислородным (ПКД) и паровоздушнокислородным, с различной степенью обогащения дутья кислородом [1-3]. Известно, что одним из основных факторов интенсифицирующих процессы газификации твёрдого топлива является обогащение дутьевого воздуха кислородом или применение парокислородного дутья. Объясняется это тем, что основным реагирующим газом в процессах газификации, вместе с диоксидом углерода и водяным паром, является кислород. С увеличением концентрации кислорода в реагирующем газе уменьшается содержание балласта (азота), увеличивается температура и растет скорость реакции. Скорость реакции при этом возрастает не только пропорционально концентрации реагирующего газа, но и за счет роста эффективной константы скорости реакции. При этом повышение концентрации кислорода в дутье в газогенераторах не только интенсифицирует процесс газификации, но и улучшает качество газа. Факторами, ограничивающими интенсификацию процессов газификации, могут быть определённые свойства минеральной части твёрдого топлива и его плавкостные характеристики. Низкая зольность газифицируемого топлива (Аd=2,5-3,5 %) ограничивала возможности режимного регулирования и диапазон надежной бесшлаковочной работы газогенератора, однако не препятствовала технологическому процессу газификации. В процессе пуска и освоения Фабрики газификации угля (ФГУ) был выполнен комплекс исследований, целью которых было определение оптимальных режимов работы газогенераторов Лурги под давлением 1,1-1,2 МПа с точки зрения получения газа с максимальной теплотой сгорания при их надёжной и бесшлаковочной работе. Кроме низкой зольности газифицируемого топлива, дополнительной проблемой, если не очень затрудняющей эксплуатацию ФГУ, то снижающей эффективность протекания реакций газификации в активной и восстановительной зонах, являлась относительно низкая температура дутьевой смеси. Температура внешнего перегретого пара подаваемого на дутьё составляла 610-625 К. Температуры, воздуха и азотно-кислородной смеси, подаваемых в смеситель, не превышали 300 К. Температура же паровоздушнокислородной дутьевой смеси сильно зависела от концентрации кислорода в дутье, чем выше концентрация кислорода, тем выше была температура всей смеси. Так, например, при малых концентрациях кислорода в смеси (близких к ПВД) температура дутьевой смеси не превышала 550 К, а при ПКД температура смеси достигала 600-610 К. В течение суток вариация температуры дутьевой смеси составляла 5-10 К. При этом на интенсификацию процессов в реакторе, при изменении концентрации кислорода в дутье, влиял комплекс факторов, связанных с увеличением кислорода в дутье и повышением температуры дутьевой смеси (вклад последнего фактора выделить из общей картины было практически невозможно). В результате испытаний были экспериментально установлены оптимальные диапазоны технологических режимов процессов газификации, как с ПВД – К1=0,5–0,7 (где коэффициент газификации или газификационное отношение К1 – отношение количества внешнего пара в кг/ч к количеству кислорода в нм3/ч в дутье), так и с парокислородным с К1=4,0–4,2 (рис. 1). Режим работы газогене- 59.2 раторов на ПКД с газификационным отношением К1 менее 4,0 является опасным из-за высокой температуры в активной зоне и образования шлаковых конгломератов в реакторе. Рис. 1. Зависимости теплоты сгорания газа от коэффициента газификации К1 при работе газогенераторов Лурги на ПВД и ПКД На рис. 2 представлены зависимости объёмных концентраций составляющих парокислородного и паровоздушного генераторных газов от коэффициента газификации К1. Из графика видно, что характеры изменения компонентов газов от величины газификационного отношения, полученных при указанных выше двух видах дутья, отличаются. При ПКД с увеличением коэффициента газификации К1 снижается и теплота сгорания парокислородного газа и повышается содержание диоксида углерода и метана за счёт снижения образования монооксида углерода. Это вполне соответствует рассмотренным в [1-4] физикохимическим процессам, протекающим в восстановительных зонах газогенератора Лурги. С увеличением относительно «холодного» пара подаваемого в дутьё и, соответственно, уменьшения интенсивности эндотермических реакций, резко снижается образование СО. Это снижение горючего компонента не смогли компенсировать незначительные увеличения водорода и метана в газе. Рис. 2. Зависимости объёмных концентраций компонентов паровоздушного и парокислородного генераторных газов (%) от коэффициента газификации К1 При ПВД, в исследованном диапазоне К1=0,22-1,50, характеры зависимостей изменения концентрации компонентов и теплоты сгорания газа менее однозначны, как аналогичные зависимости при ПКД, но их характер можно сме59.3 ло считать линейным. Отметим, что на рис. 1, как и в последующих рисунках, теплота сгорания газа даётся без учёта тяжёлых углеводородов СnHm (учитываем только СО, Н2 и СН4). Испытания газогенераторов Лурги с обогащённым кислородом дутьём. В процессе освоения ФГУ и исследований оптимального кислородного режима газогенераторов Лурги выявлялись: – показатели бесшлаковочного режима работы газогенераторов при различной степени обогащения кислородом (в диапазоне от ПВД с содержанием кислорода в сухом дутье 21% до ПКД с содержанием кислорода в сухом дутье 98–99%); – влияние концентрации кислорода в сухом дутье на теплоту сгорания генераторного газа и его компонентный состав; – режимы работы газогенераторов в диапазоне концентраций кислорода в сухом дутье от 60 до 80%, с определением коэффициента газификации в исследуемых режимах и технико-экономических показателей. На рис. 3 и 4 показаны зависимости теплоты сгорания генераторного газа и концентраций компонентов газа от концентрации кислорода в дутье. Как можно видеть из зависимостей, с повышением концентрации кислорода в дутьевой смеси в газе сильнее всего увеличивается концентрация водорода, более чем в два раза. Рис. 3. Зависимость теплоты сгорания газа от концентрации кислорода в сухом дутье Рис. 4. Зависимости концентраций компонентов газа от концентрации кислорода в сухом дутье 21–98 % (при К1=3,8–7,0) Резкое увеличение водорода в газе по мере повышения концентрации кислорода в дутье характеризует рост температуры и скорости реакции разложения водяного пара. При этом по форме зависимости можно отметить, что скорость реакции возрастает не только пропорционально концентрации реагирующего газа, но и за счет резкого увеличения скорости реакции. Поэтому повышение кон59.4 центрации кислорода приводит к значительной интенсификации процесса образования водорода и дополнительного кислорода уже при концентрации кислорода в сухом дутье равном 50–60 %. Увеличиваются в газе и углеродосодержащие компоненты – монооксид углерода СО, метан СН4 и углекислый газ СО2, но менее интенсивно, в основном за счёт снижения балластного компонента – азота. В процессе проведения испытаний более глубокому исследованию подвергался диапазон обогащения сухого дутья кислородом в интервале 62–83 %. Связано это было с тем, что по косвенным материалам и по данным некоторых авторов, в том числе В.С. Альтшулера [5], именно в этом диапазоне находятся пределы оптимального использования кислорода для получения эффективного роста теплоты сгорания неочищенного газа. Так, например, по данным [6] наибольший прирост теплоты сгорания газа при плавном переходе от ПВД к ПКД происходит при обогащении сухого дутья кислородом в интервале 60-70 %. В табл. 1 приведены технико-экономические показатели переходных режимов (с дутьём обогащённым кислородом) совместно с режимами ПВД и ПКД. Для примера рассмотрен режим обогащения дутья кислородом в интервале 69,0–72,4 % при работе газогенераторов с расходом кислорода в сухом дутье 408–1018 нм3/ч. Таблица 1. Технико-экономические показатели работы газогенераторов Лурги при различных характеристиках газификационного дутья Наименование параметра 1 Коэффициент газификации К1 Расход угля, Вт, кг/ч Расход пара, Дп, кг/ч Расход кислорода, нм3/ч Температура газификационной смеси, К Выход газа, Vг, нм3/ч Состав газа, %: – водород, Н2 – монооксид углерода, СО – диоксид углерода, СО2 – метан, СН4 Низшая теплота сгорания газа с учётом CnHm, Qri , МДж/нм3 ПВД [2, 3] 2 0,58 3440 400 690 Концентрация О2 в сухом дутье, % 62-65 66-68 69-72 73-76 77-80 3 4 5 6 7 4,20 4,17 4,10 4,10 6,21 3446 3543 3576 3389 3051 3942 4200 4130 3410 5400 965 1010 1020 966 870 ПКД [1] 8 4,10 5200 4900 1350 465 6550 550 6030 550 6200 550 6260 550 5930 560 5340 570 9250 18,34 13,92 16,0 3,92 6,07 1450 36,6 18,0 27,3 8,40 9,55 2280 38,6 17,3 27,4 7,8 9,48 2260 39,3 17,5 27,2 7,4 9,46 2260 38,1 17,2 28,3 8,35 9,57 2285 40,9 13,1 29,5 9,1 9,67 2310 41,1 23,0 28,3 7,5 10,38 2480 Себестоимость газа, выработанного газогенератором Лурги. В табл. 2 представлены результаты расчёта себестоимости вырабатываемого генераторного газа в количестве эквивалентом 1000 кВт тепловой энергии с газификационным дутьём с содержанием кислорода в сухом дутье 21-95 %. Расчет производился для газогенераторной станции мощностью 100 МВт. Как известно, в себестоимость производства генераторного газа немаловажный вклад вносит стоимость кислорода, расходуемого на газификационное дутье. В соответствии с расчётами во всём исследованном диапазоне работы га59.5 зогенераторов Лурги с газификационным дутьём, обогащённым кислородом в интервале от 62 до 80 %, удельный расход чистого кислорода в дутье составлял 160-165 нм3 на 1000 нм3 выработанного газа. При этом отметим, что данная цифра относится к оптимальным режимам. В режимах с ухудшенным качеством газа величина удельного расхода кислорода выше 165 нм3/1000 нм3 газа. Таблица 2. Результаты расчёта себестоимости вырабатываемого генераторного газа в количестве эквивалентном 1000 кВт тепловой энергии Концентрация кислорода в дутье Расход газа Расход кислорода суммарный Расход дутьевой смеси О2+ N2 – в т.ч. воздух Расход кислорода от ВРУ Расход угля Затраты на уголь Затраты на производство и сжатие кислорода Затраты на сжатие воздуха Суммарные затраты Себестоимость Проц., % нм3/ч нм3/ч нм3/ч нм3/ч нм3/ч кг/ч руб. 21 59300 6247 29747 29747 0 31144 14014,6 63 37713 6035 9580 4487 5093 21552 9698,3 70 38046 6199 8856 3363 5493 21734 9780,2 80 37223 6064 7580 1919 5661 21267 9570,2 95 37385 6090 6410 0 6090 21016 9457,3 руб. 0,0 7232,1 7800,0 8039,1 8647,7 руб. 7139,2 1076,8 807,1 460,6 0,0 руб. 21153,9 18007,2 18387,4 18069,9 18105,0 руб./МВт 211,5 180,1 183,9 180,7 181,1 Следует отметить, что удельные затраты электроэнергии на компримирование воздуха и кислорода на воздухоразделительной установке КА-5, составляющие от 30 % себестоимости паровоздушного газа до 20 % парокислородного являются увеличенными по сравнению с современными воздухоразделительными установками. Так, например современные воздухоразделительные установки подобной мощности характеризуются удельными затратами 0,32-0,34 кВт*ч/м3 кислорода, в то время как, в нашем случае эта цифра для чисто парокислородного дутья составляет примерно 0,68 кВт*ч/м3 кислорода. Это объясняется тем, что возраст воздухоразделительной установки составлял более тридцати лет. При применении современных воздухоразделительных установок себестоимость генераторного газа должна понизиться примерно на 10 %. В расчете приняты следующие удельные затраты: затраты электроэнергии на производство сжатого воздуха – 0,12 кВт/нм3; затраты электроэнергии на производство кислорода 0,64 кВт*ч/нм3; затраты на компремирование кислорода – 0,14 кВт/нм3. По результатам расчёта видно, что затраты на производство газа при различном содержании кислорода в дутье сопоставимы. Для паровоздушного дутья затраты на производство компонентов дутья составляет 50,9% от затрат на топливо. Тогда как, затраты на производство компонентов парокислородного газа – 91,4%. Те же показатели для дутья обогащенного кислородом лежат в диапазоне 85,7–88,8 %. Изначальная предпосылка для поиска оптимального режима – разность затрат электроэнергии в пересчете на конечный продукт – ярко не выражена. Снижение затрат очевидно, однако более глубокое снижение качества газа не сглаживает экстремум. 59.6 Минимальные затраты на производство газа выявлены при концентрации кислорода в дутье 63%. В этом режиме возможно ожидать реального снижения затрат по сравнению с парокислородным режимом. Также следует отметить, что показатели режима с полным парокислородным дутьем взяты из реальной промышленной эксплуатации газогенераторной станции. В то время как остальные режимы являются отчасти переходными. Режим на паровоздушном дутье используется, прежде всего, при запуске газогенератора для становления режима газификации и наработки шлаковой подушки. Режимы паровоздушного дутья получены в процессах наладки парокислородной газификации и не отработаны с целью повышения эффективности топливоиспользования. Наладка режима «горячего хода» газогенератора на парокислородном дутье повысила теплоту сгорания газа на 9,3%. Рассмотренные режимы показывают, что уменьшение дутьевой составляющей в себестоимости газа достижимо. Более тщательная отработка режимов с содержанием кислорода в дутье 65–75% позволит иметь реальную экономию при производстве газа для ГТУ. Вне нашего анализа остались такие важные параметры, как амортизация и затраты на обслуживание основного оборудования. Косвенно можно считать, что увеличение мощности воздухоразделительной установки на 12% увеличит капитальные затраты на 8-10 %, при этом эксплуатационные затраты могут отличаться менее значительно. Немаловажным фактором является косвенное увеличение срока службы распределительной головки колосниковой решетки, которая является «узким местом» для парокислородной газификации малозольных топлив, поскольку безопасная эксплуатация является гарантией эффективного производства энергии. Выводы Результаты исследования режимов газификации для производства энергетического газа с дутьем обогащенным кислородом показывают, что оптимум концентрации кислорода находится в диапазоне 63-68 %. Устойчивая работа газогенераторов в этом режиме говорит о возможной длительной безаварийной эксплуатации. Уменьшение удельных капитальных затрат на строительство новых энергетических мощностей является положительным моментом для реализации подобных проектов. Применение обогащенного кислородом ПВД является очередным этапом эволюции производства газа в газогенераторах плотного слоя и спутного потока. Литература 1. Загрутдинов, Р.Ш. Исследование технологического режима газогенераторов Лурги при парокислородной газификации углей под давлением / Автореф. дис. … канд. тех. наук, АлтГТУ. – Барнаул, 2008. – 24 с. 2. Загрутдинов, Р.Ш. Показатели работы газогенераторов плотного слоя Лурги при парокислородном и паровоздушном дутье / Р.Ш. Загрутдинов, А.Н. Нагорнов, П.К. Сеначин, С.Н Шитова // Ползуновский вестник, 2008.- № 4.– С. 28-33. 3. Загрутдинов, Р.Ш. Анализ работы газогенераторов Лурги при парокислородном и паровоздушном дутье / Р.Ш. Загрутдинов, А.Н. Нагорнов, С.Н. Шитова, П.К. Сеначин // Всероссийский семинар кафедр вузов по теплофизике и теплоэнергетике: Тезисы докладов / Ин-т теплофизики им. С.С.Кутателадзе СО РАН, Сибирский федеральный ун-т, г. Красноярск, 13-15 мая 2009 г.- Новосибирск: ИТ СО РАН, 2009.- С. 36. 59.7 4. Илек Яромир. Новые способы газификации топлива кислородом / Яромир Илек.- Пер. с чеш. А.А. Жукова. Ред. Н.В. Шишаков.- М.: Гостоптехиздат, 1957.- 363 с. 5. Альтшулер, В.С. Новые процессы газификации твёрдого топлива / В.С. Альтшулер // М.: «Недра», 1976.- 280 с. 6. Хопта, Г.Н. Газификация бурых углей Сибири на паровоздушном дутье обогащённым кислородом под давлением / Г.Н. Хопта // Газовая промышленность, 1959.- № 1.- С. 11-16. 7. Равич, М.Б. Тепловые балансы газогенераторов / М.Б. Равич.- М.: Гостоптехиздат, 1957.- 144 с. 59.8